某除雪车用风机内流场仿真分析与优化

2020-02-14覃紫莹廖抒华陆润明赵国灰

覃紫莹 廖抒华 陆润明 赵国灰

摘要:为改善风机的内部气流流动情况,提高风机出口流量,对原始风机内部流场进行分析,得到风机内部流场流动情况;根据流场分析,提出了相应的改进方案。通过优化叶片安装倾角、叶片长度和风机壳体形状对内部流场进行改善。结果表明:通过优化叶片结构和风机壳体,有效地减少了气流在壳体内部的动能损失,提高了风机出口流量。

关键词:风机;内部流场;数值模拟;气流分析

中图分类号:TH442;U418.326DOI:10.16375/j.cnki.cn45-1395/t.2020.01.012

0引言

除雪风机是除雪车的关键部件之一,其性能会直接影响除雪作业的效率。而风机的性能提升,最主要的手段是改善风机内部气流流动情况。在实际生产中,难以观测到风机内部流场变化情况,无法进行有效改进。利用计算流体力学的数值计算方法进行模拟分析,能更好地了解风机内部流体流动状况,指导设计与优化。近几年的实践证明,运用数值计算方法,能够得出很准确的计算结果,并且利用数值优化方法,能有效地使风机气动性能得到改善。

为改善风机的内部气流流动情况,提高风机的T作性能,本文采用数值模拟方法,对风机原始流场进行计算与分析,得到风机内部气流的流动情况、压力分布、涡量等基本情况,分析原始模型的设计缺陷,并以此为依据提出相应的改善措施,对叶片的切风角、叶片尺寸和蜗壳形状进行了修改,并对不同的优化方案的优化结果进行了比较分析。

1建立风机计算模型

1.1几何模型

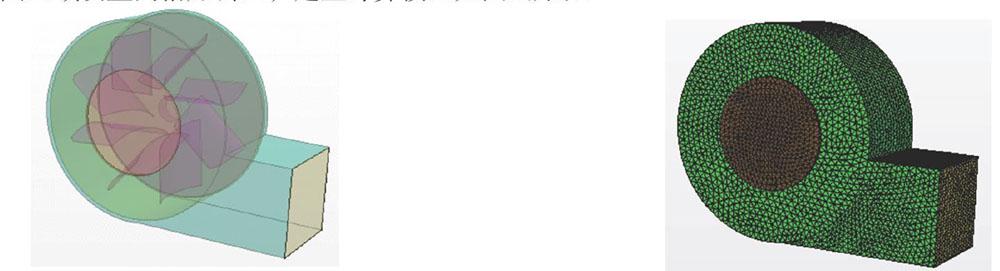

本次数值模拟对风机几何模型进行适当处理,只保留风机叶轮和风机内部流域表面。处理后的结构如图1所示。根据风机的尺寸建立计算域,为了更精确地计算风机内部及风机进出口附近的流动情况,在风机周围区域设置网格加密区,建立计算模型如图2所示。

1.2分析方法

由于壁面区流动情况变化较大,几乎无湍流应力作用,为得到更准确的数值计算结果和更实用湍流模型,对于近壁面附近的区域采用壁面函数法处理,即将壁面上的物理量与湍流核心区内相应的物理量联系起来。

风机内部流动为三维问题,在三维直角坐标系中,其基本控制方程如下:

连续性方程:

式中,p——流体密度;u——某一方向速度;x——坐标变量,i、j——坐标轴方向;u——动力黏度;T——温度;λ——导热系数;Cp——比定压热容。

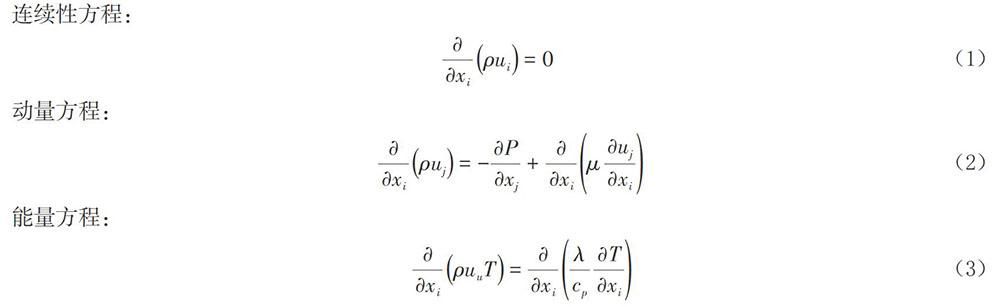

1.3模型选择和边界条件设置

本次仿真忽略流场的温度变化,采用三维定常不可压雷诺时,采用Navier-Stokes方程和RNGK-ε湍流方程。叶轮旋转采用MRF模型进行模拟,叶轮与蜗壳间采用交界面联系进行数据交换,壁面采用无滑移条件,叶轮旋转速度为3000rad/min。计算设置边界条件如表1所示。

2原始模型流场分析与优化设计

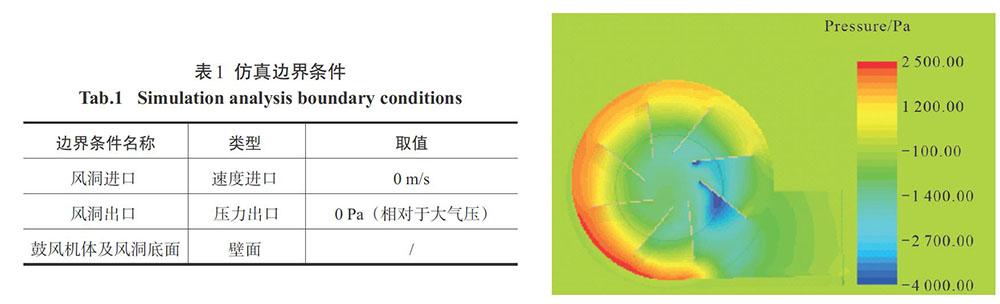

2.1对称面风机压力分析

空气进入风机后,经叶片旋转带动,扇叶对气体做功,空气的动能和压力增加,导致风机内压力变化。从图3中可以看出,轴心区为人风口,压力较低;随着离心力的作用在远离轴心处压力逐渐增加,在接近涡轮的出口地方压力达到最大。风机内部靠近蜗壳流道中形成的高压有利于将气流送出出风口,但出口蜗道因截面突然增大,由动能转换的压力动能不足以维持平衡;压力在出口通道逐渐降低接近大气压,蜗道出口扩大区中间的扇叶产生的气流大部分流入出口;因此,此处出现局部低压区。

2.2对称面速度分析

由图4可以看出,扇叶产生的气流在流道中由接近蜗舌处到下蜗道出口扩大处逐渐增加,在下蜗道出口扩大地方达到最大值;且与出口通道接近的这两扇叶之间的区域为主要送风区,该两扇叶间部分气流与流道下方的气流沿出口流道下方送风;随压力的降低和能量的损耗,该区域的气流速度大小很大程度上影响出口的平均速度,但由于蜗舌附近流道距离叶片较远,该处流道的部分气流又随扇叶旋转进入蜗壳流道内。因此,这也是影响出口平均速度的另一个因素。

2.3对称面湍流动能分析

从图5对称面湍流动能图中可明显看出,流道与出口蜗道地方,由于流道突然扩大,气流在靠近叶轮与出口蜗道地方速度较大。因此,在这个区域形成较大的湍流动能,且随出口流道方向减小。

2.4优化设计

通过对原始模型风机内部流场分析可知,由于蜗舌附近流道过大,使一部分气流重新流向旋转区域,使出风效果下降;且在流道与出口蜗道地方,由于流道突然扩大,在这个区域形成较大的湍流动能;同时,考虑到此风机的入风口位于轴心区,叶片的切风角会影响进风量和进风速度。所以,为提高进风量和进风速度,同时减少风机内压力能和能量的损失,提出相应的改进方案如下:

1)改变叶片倾角倾斜度,影响叶片的切风角。本次仿真分别将风机叶片的切风角似设为-20°、-10°、0°、10°、20°,分析改变叶片倾角对风机内部流场的影响;

2)在不改变叶片弧度的情况下加长叶片,增大扇叶的面积同时减小叶片与壳体的间隙,确定较好的间隙距离;

3)改变蜗舌附近流道的大小,使气流更多地流向出口通道。

3结果对比分析

本次仿真将叶片倾角分别修改为-20°、-10°、0°、10°、20°进行数值模拟分析。试验结果表明叶片倾角向前倾20°时,风机出口平均速度最大。因此,将叶片前倾20°作为叶片倾角优化结果说明对象。

从图6(b)可知,改变叶片倾角有利于增加空气从进风口流入风机内部,提高风机内部气体的动能和压力能,因此在接近蜗壳处的流道内形成的压力能更大;由图6(c)可见,缩小蜗舌附近流道,使与出口通道接近的这两扇叶之间的区域形成局部低压,这主要是因为送风区的气流速度提高的缘故,因此与原始模型相比该处低压区范围较大;由图6(d)可知,加长叶片长度有利于提高扇叶做功面积,因此流道内形成的压力动能也有所增大,蜗道出口扩大区中间的扇叶产生的气流也比原始模型更大,因此这一区域的低压区范围也较原始模型大。

由图7(b)可知,在流道下方靠近出口扩大处和主要送风区,以及沿出口段下方的高速气流区明显比原始模型大,在该处形成高速气流,有利于提高出口平均速度;由图7(c)模型缩小蜗舌附近流道可见,风机内部高速气流分布区明显比原始模型大,虽然靠近扇叶出口扩大地方产生小范围的旋涡,但出口处平均速度比原始模型大;由图7(d)可明显看出加长叶片后的风机内部流道气流与原始模型相比,几乎都为流速较高的气流,有利于将更多气流送出出风口;但由于蜗道与出口扩大截面的扩大,导致该处气体动能与压力能分布不均及此处气流较大,因此,在该区域形成小范围死水区,但总的出口平均风速仍比原始模型有所提高。

从图8(a)至图8(b)可以看出,在风机的主要送风区域产生的湍流动能减小且湍流动能范围缩减,可降低气流流阻,使送风更加顺畅。

由表2可以看出,叶片前倾20°、缩小蜗舌附近流道和加长叶片,与原始风机相比,风机出口速度分别增加了9.78%、19.83%和18%,风机流量有了明显的提升。

4结论

本文运用数值模拟方法,针对原始风机的内部流场情况,提出了相对应的解决方案,对叶片的切风角、叶片尺寸和蜗壳形状进行了修改,并通过仿真试验验证优化结果,得到如下结论:

1)通过对原始风机内部流场进行仿真分析,获得风机内部速度、压力和湍流动能的分布情况,对流场情况进行分析,并以此为依据提出改进措施,有效提高风机工作性能。

2)风机叶片的切风角、叶片尺寸和蜗壳形状对风机的内部流场影响较大,通过合理的设计能减小风机内部氣流能量的损失,从而提高风机的出风量。