钛合金铸造缩孔热变形演变规律研究

2020-02-14刘继雄张伟乔璐张平辉

刘继雄 张伟 乔璐 张平辉

摘 要:文章主要利用真空自耗电弧炉、气锤、光学显微镜、扫描电子显微镜等加工和分析设备,研究了TC4钛合金铸造过程中形成的缩孔,在锻造过程中形状、大小等特征的演变规律。結果表明,钛合金铸造凝固过程中,在顶端形成缩孔;随热变形量的增加,铸造缩孔局部界面愈合在一起,缩孔尺寸减小,最终消失。

关键词:钛合金;铸造;缩孔;热变形

中图分类号:TG146 文献标志码:A 文章编号:2095-2945(2020)02-0064-03

Abstract: In this paper, vacuum consumable arc furnace, air hammer, optical microscope, scanning electron microscope and other processing and analysis equipment are used to study the evolution of the shrinkage cavity formed in the casting process and the shape and size of TC4 titanium alloy in the forging process. The results show that the shrinkage cavity is formed at the top of the titanium alloy during casting solidification, and the local interface of the casting shrinkage cavity heals together with the increase of thermal deformation, and the shrinkage size decreases and finally disappears.

Keywords: titanium alloy; casting; shrinkage; thermal deformation

引言

钛合金具有高的比强度、良好的高温性能和耐蚀性能等多方面优异的性能,在航空、航天和舰船等领域得到了越来越广泛的应用。钛合金铸锭熔炼过程中,由于液态向固态转变体积收缩,当没有液体填充时,会形成缩松或者缩孔。钛及钛合金铸锭和铸件的顶部(冒口)容易形成缩松和缩孔,是一种常见的缺陷[1-3]。

目前对钛合金铸造缩孔的特征和形成规律研究较多。徐达鸣等[4]人研究了铸造Ti-15-3合金的凝固行为及组织特征,形成的缩孔内表面光滑。张颖娟等[5]利用三维对称有限元模型,模拟了真空自耗电弧熔炼TC4合金铸锭凝固过程的凝固组织、缩松和缩孔的形成,与试验结果吻合很好。隋艳伟等[6]人开展了钛合金离心铸造缩孔的物料模拟研究工作,介绍了离心铸造的缩孔特征。为了减少铸造缩孔的影响,开展的工作主要采用补缩工艺,从而使缩孔减小[7],一般铸锭在热加工前会探伤并切除冒口。采用热等静压工艺可以消除钛铸件的缺陷,包括缩松和小型的缩孔[8]。锻造工艺对铸造过程形成的缩孔也有影响[9]。但是对于热变形过程中的缩孔的变化特征,还未见相关报道。

本文主要研究TC4钛合金铸造缩孔在热变形过程中的演变规律,利用真空自耗电弧炉、气锤、光学显微镜、扫描电子显微镜等加工和分析设备,制备出铸造缩孔,并观察缩孔在不同变形条件下的形貌特征,从而揭示铸造缩孔的演变行为,为工业生产提供指导。

1 试样制备与试验方法

利用TC4钛合金锻造棒材作为原材料,进行一次真空自耗电弧熔炼,制备1kg小型铸锭。铸锭熔炼结束时,直接断电,不进行补缩过程,使铸锭冒口位置形成较大缩孔。利用制备铸锭开展锻造试验,观察铸锭缩孔的变形特征。

表1为2kg真空自耗电弧炉熔炼工艺和参数。利用相同的熔炼工艺,制备1kg铸锭12个。铸锭经切飞边,见图1,扒皮后进行锻造试验。

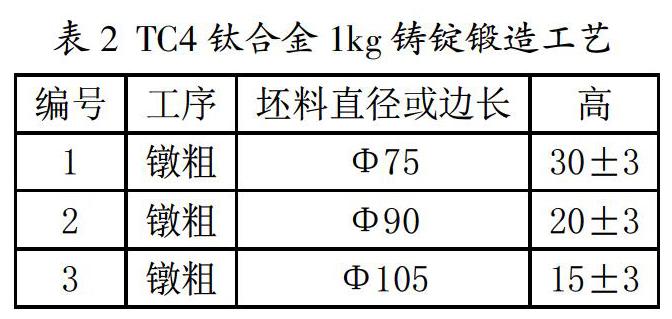

锻造设备:750kg气锤;锻造工艺:加热制度,1100℃/保温30分钟;设备:电炉。试验坯料尺寸为Φ55×55mm。表2为TC4钛合金1kg铸锭锻造工艺。

将试样线切割剖开观察扩散连接界面。界面试样经机械打磨和抛光后侵蚀,侵蚀剂为体积比5:10:85的氢氟酸、硝酸和水溶液。利用光学显微镜ZEISS AX10观察界面组织。

2 试验结果与讨论

2.1 钛合金铸造缩孔特征

图2为TC4钛合金1kg铸锭纵向解剖截面特征。为了确定缩孔的位置,将试样从冒口处进行车削,直至缩孔上端暴露出来。然后进行线切割,将缩孔进行解剖。图2解剖前跟暴露出来的缩孔位置沿轴线确定线切割位置。图2解剖后,可以观察到缩孔的形貌和宏观特征。解剖的两个试样具有共同的特征。缩孔底部在轴线上,顶部偏离轴线。缩孔内颜色呈金属本色。

图3为TC4钛合金1kg铸锭缩孔处组织特征。宏观上,截面组织可以观察到柱状晶和等轴晶区,铸态晶粒尺寸相对粗大。在扫描电镜下,缩孔内表面光滑,形态不规则。表面到缩孔为剧烈过渡。

2.2 钛合金铸造缩孔热加工后的特征

图4(a)为TC4钛合金1kg铸锭不同变形量的截面特征。高度由55mm,镦粗后厚度变为30、20和15mm。经过车削加工,在高度为30mm的试样顶部观察到了变形后的缩孔特征。20和15mm试样未发现缩孔痕迹。

图4(b)为TC4钛合金1kg铸锭变形量50%的截面宏观特征。与铸态缩孔相比,形态发生了很大的变化。在高度方向,缩孔尺寸减小明显。缩孔经压缩变形后被分割成小的缩孔,截面形状不规则。

图5为TC4钛合金1kg铸锭变形量50%的截面微观组织特征。在两个相邻的缩孔处,可以观察到愈合的痕迹。說明墩粗变形,使缩孔体积减少,孔内金属接触后愈合成为一个整体。

2.3 试验结果分析与讨论

钛合金材料在加工过程中会出现多种缺陷,包括夹杂、偏析、缩松、缩孔、气孔和孔洞等。这些钛合金的缺陷可能来源于铸造、热变形、焊接、热处理、电解加工、机械加工等各个工艺过程。为了确定钛合金热加工过程出现的缺陷类型,以及寻找解决缺陷方案,都需要分析钛合金缺陷。这里是主要针对钛合金加工过程中出现的孔洞状缺陷。

当钛合金加工过程中出现孔洞状的缺陷时,可能是铸造过程中形成的缩松、缩孔;也可能是加工过程中形成的气孔、孔洞。这些孔洞状缺陷具有不同的特征来进行区分。当孔洞状缺陷是气孔、孔洞时,气孔是与外部连通的,热变形后会氧化,热变形不能消除,只是形态发生变化;孔洞是在极端情况下,塑性断裂的临界应力会在局部超过剪切带应力从而形成小孔。这种小孔被称为应力诱导孔洞(SIP)。一旦这种孔洞在热加工中形成,在随后的热变形处理中将永远不会消除。当孔洞状缺陷是缩松、缩孔时,通过开展钛合金铸锭缩孔的演变特征试验,观察了铸态和加工态缩孔的特征。根据上述试验结果可以看出,经过热加工,铸态缩孔体积会减小,随变形量的增加,缩孔体积会进一步减小。变形量足够大的时候会完全愈合。由于是液态向固态转变时体积收缩,没有液体补充形成的,内部为真空状态。内表面是光滑的,形状不规则。经过热变形后,体积和尺寸减小,足够大的变形后完全愈合而消失。

3 结论

(1)TC4钛合金铸态缩孔内表面光滑,为金属自由表面。(2)TC4钛合金铸态缩孔经过热加工后体积减少, 可以观察到界面接触形成一个整体。(3)TC4钛合金铸造缩孔内部为真空状态,是热变化后能够愈合的原因。

参考文献:

[1]段丽艳.钛铸件的缺陷及消除方法的探讨[J].轻金属,2007,2:45-48.

[2]高平,赵永庆,于兰兰,等.TB6钛合金铸锭中的偏析[J].热加工工艺,2009,38(17):13-16.

[3]常璐,夏金华,陈绍楷,等.钛合金材料夹杂和偏析缺陷的实验表征[J].西安文理学院学报:自然科学版,2011,14(1):57-59.

[4]徐达鸣,丁宏升,郭景杰,等.铸造Ti-15-3合金的凝固行为及组织分析[J].材料科学与工艺,2001,9(2):151-153.

[5]张颖娟,寇宏超,李鹏飞,等.真空自耗电弧熔炼TC4铸锭的凝固组织和缩松缩孔的模拟[J].特种铸造及有色合金,2012,32(5):418-421.

[6]隋艳伟,刘爱辉,李邦盛,等.钛合金离心铸造缩孔缺陷物料模拟研究[J].郑州大学学报(工学版),2009,30(1):61-64.

[7]陈鑫.钛及钛合金真空自耗熔炼补缩工艺研究[J].特钢技术,2009,15(3):39-41.

[8]许嘉龙,陈克修,秦桂英,等.采用热等静压消除钛铸件缺陷[J].上海钢研,1979(01):8-12.

[9]齐立春,黄利军,刘德林,等.Ti-1023钛合金连接件锻件折叠缺陷分析[J].锻压技术,2012,37(6):4-7.