纤维素纳米晶/环氧树脂复合材料的制备及性能研究*

2020-02-13卢琳娜李永贵卢麒麟

卢琳娜,李永贵,卢麒麟

(1. 闽江学院 服装与艺术工程学院,福州 350108;2. 闽江学院 福建省新型功能性纺织纤维及材料重点实验室,福州 350108)

0 引 言

环氧树脂[1]是一类含有两个及以上环氧基的聚合物,自1936年问世以来,因其优异的耐化学腐蚀性、粘结性、电绝缘性、加工灵活性等特性,广泛地应用于包装、涂料、电子器件、土木建筑等领域。由于环氧基的化学活性,环氧树脂可与多种含有活泼氢的化合物交联固化形成三维网状结构,这种结构的形成虽然可提高材料的物理强度,但同时伴随着过高的交联密度,进而导致材料质脆易裂,抗冲击损伤性差,在某些极端环境下易发生脆性断裂,限制了环氧树脂的应用和发展[2]。针对这种情况,目前通常采用对环氧树脂或固化剂进行化学改性[3-4],或是对环氧树脂产品直接添加改性剂填料等方式[5],来改善环氧树脂的性能。随着纳米技术的发展与应用,添加具有特殊功能性的纳米粒子对环氧树脂基体进行改性亦成为当前研究的热点[6-7]。

纤维素纳米晶本身就是生物质组织,对复合材料具有天然的亲和力,可形成“自适应结构”,产生减弱界面局部应力的效果;在应力作用下,纤维素纳米晶粒子将沿填充物质表面进行滑移,打断的键重新连接成新键,使高聚物基体与填充材料之间仍能保持一定的黏合强度,减轻复合材料的破坏程度[8],因此纤维素纳米晶可作为增强相用于改善复合材料的性能。1995年Favier[9]首次将纤维素纳米晶作为增强相,此后纤维素纳米晶被广泛用于聚乙烯醇、聚苯胺、橡胶、淀粉等聚合物中构筑具有特异性能的纳米复合材料[10-11]。近年来,纤维素纳米晶因其优异的性能,在环氧树脂改性领域也有一定的进展。Ruiz等[12]利用纤维素纳米晶增强环氧树脂,发现纤维素纳米晶能够均匀地分散在环氧树脂基体中,其表面羟基与环氧树脂基团通过氢键作用,形成了致密的三维网状结构,显著提高了环氧树脂的力学及热力学性能。Jue等[13]先用3-氨基丙基三乙氧基硅烷偶联剂对纤维素纳米晶表面进行化学改性,将改性后的纤维素纳米晶作为增强剂添加到环氧树脂中得到纳米复合膜,其储能模量和弹性模量有显著的提高。

胺基化合物作为固化剂在聚合物中的应用已经比较成熟[14],在纤维素纳米晶表面接枝多胺化合物,纤维素纳米晶上游离的胺基将与环氧基团发生反应,对环氧树脂的改性发挥更大作用[15]。基于此,为改善环氧树脂的性能,提高其强度和柔韧性,本研究以过硫酸铵氧化微晶纤维素制备羧基化纤维素纳米晶(CNC),CNC与二乙烯三胺在DFM相中发生缩合接枝反应得到胺化纤维素纳米晶(ACNC),利用溶液共混法,分别将CNC、ACNC与环氧树脂复合得到纤维素纳米晶/环氧树脂复合膜。探索了纤维素纳米晶的添加量对复合膜机械强度的影响,确定纤维素纳米晶的最佳添加比例,并通过环境扫描电子显微镜、动态热机械性能等手段证实了纤维素纳米晶对环氧树脂复合材料的增强和增韧作用。本文的相关结论将对环氧树脂复合材料的改性研究提供新思路。

1 实 验

1.1 材料

微晶纤维素(MCC)、过硫酸铵、二乙烯三胺(DETA,C4H13N3)、1-乙基-(3-二甲基氨基丙基)碳酰二亚胺盐酸盐(EDC,C8H17N3·HCl)、N-羟基琥珀酰亚胺(NHS,C4H5NO3)、N,N-二甲基甲酰胺(DMF,C3H7-NO)、磷钨酸,均为分析纯,购于阿拉丁试剂(上海)有限公司;环氧树脂(E-51,CYD-128),非溶剂型,由中国石化集团资产经营管理有限公司巴陵石化分公司提供。

1.2 胺化纤维素纳米晶-环氧树脂复合材料的制备

取2 g MCC和一定量的2 mol/L过硫酸铵溶液置于50 mL的烧瓶中,混合均匀,浸渍一段时间,60 ℃超声反应2 h,加入去离子水终止反应,得到乳白色的羧基化纤维素纳米晶悬浮液(CNC)。将悬浮液反复离心洗涤至中性,冷冻干燥后得到CNC粉末。取1 g CNC粉末,1.12 g EDC,0.81 g NHS加入100 mL DMF中,活化30 min后缓慢滴加1 mL二乙烯三胺,室温搅拌24 h。反应结束后,离心洗涤去除反应液,去离子水反复洗涤,再用丙酮洗涤,得到以丙酮为分散剂的胺化纤维素纳米晶悬浮液(ACNC)。取适量ACNC悬浮液超声分散30 min,使ACNC在丙酮中均匀分散,然后加入一定量的环氧树脂和二乙烯三胺,45 ℃超声反应3 h,真空脱除气泡后,将混合溶液倒入聚四氟乙烯培养皿中,常温固化48 h,得到胺化纤维素纳米晶/环氧树脂复合膜。

1.3 材料的性能表征

1.3.1 核磁共振波谱分析(13C NMR)

采用瑞士Bruker公司的ADVANCE III 500型核磁共振波谱仪对样品在外径4 mm ZrO转子中摄谱,磨角旋转速度为5 kHz,接触时间为2 ms,质子共振频率为125.73 MHz,累计扫描1 024次。

1.3.2 元素分析(EA)

采用德国Elementar公司的Vario EL型元素分析仪对纤维素样品的含量组成进行测定,主要测定C、H、N元素的含量,并通过公式(1)计算胺化纤维素纳米晶接枝氨基的接枝率(Grafting degree,DG):

(1)

式中WN为样品中N元素的含量百分比,W为纤维素样品的相对质量。

1.3.3 力学性能测试

采用深圳市新三思材料检测有限公司CMT6104型电子万能试验机测试复合膜的力学性能。参照GB/T 1040—2006《塑料拉伸性能试验方法》测试复合膜的拉伸性能,拉伸速率10 mm/min,哑铃型样品尺寸150 mm×10 mm×4 mm,标距50 mm;参照GB/T 9341—2008《塑料弯曲性能试验方法》测试样品的弯曲性能,加载速率10 mm/min,样品尺寸80 mm×10 mm×4 mm,跨度50 mm;参照GB/T 2567-2008《树脂浇铸体冲击试验方法》测试复合膜的冲击强度,样品尺寸80 mm×10 mm×4 mm。每个试样平行测试5次,结果取其平均值。

1.3.4 动态热机械分析

采用德国NETZSCH公司DMA242E型动态热机械分析仪测定复合膜的力学性能与温度的关系。样品尺寸60 mm×10 mm×4 mm,采用40 mm的3点弯曲模式,测量范围20~150 ℃,升温速率5 K/min,频率1 Hz,振幅20 μm。

1.3.5 微观形貌分析

采用日本Hitachi公司的H7650型透射电子显微镜观察纤维素纳米晶的微观形貌,配置质量分数为1%的样品溶液,超声分散10 min,经磷钨酸染色,于铜网制样。

采用荷兰Philips-FEI公司的XL30 ESEM-TMP型环境扫描电镜观察环氧树脂膜和复合膜断面的微观形貌。测试条件:加速电压为1 kV,能谱仪分辨率为129 eV。

1.3.6 热性能测试

采用德国NETZSCH 公司STA449F3型热分析仪研究复合膜的热力学性能。采用N2气氛,流速30 mL/min,温度范围25~600 ℃,升温速率为10 ℃/min。

2 结果与讨论

2.1 核磁共振(13C NMR)分析

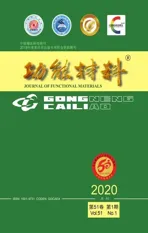

图1为MCC、CNC和ACNC 的13C NMR谱图。由图1可知,3个样品的吸收信号主要在化学位移为δ=50×10-5~12×10-4处,呈现典型的纤维素核磁信号吸收峰。在化学位移δ=6.6×10-5、8.8×10-5和1.05×10-4处的吸收信号分别对应于结晶区C6、C4和C1,而非结晶区C6和C4分别位于δ=6.4×10-5和8.3×10-5处。而δ=6.9×10-5~8×10-5之间强的吸收峰归属于不与糖苷键连接环碳的C2,C3和C5。与MCC相比,CNC在化学位移δ=1.75×10-4处出现了一个峰,对应于羰基的(C=O)化学位移。说明MCC经过过硫酸铵氧化降解后得到了羧基化的纤维素纳米晶,这主要是降解过程中过硫酸铵分解产生的H2O2将C6上的羟基氧化为羧基所致。当CNC在DMF相中与二乙烯三胺发生缩合反应后,ACNC在δ=1.73×10-4处出现了一个新的吸收峰,代表酰胺(-CONH-)的C6-N的化学位移。综上所述,证实了CNC上羧基的存在和胺基成功的接枝到CNC的表面。

图1 MCC、CNC和ACNC的13C NMR谱图Fig 1 13C NMR spectra of MCC, CNC and ACNC

2.2 元素分析(EA)

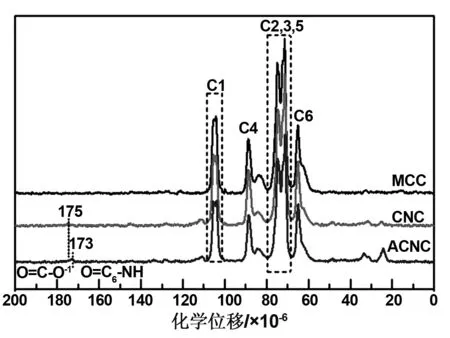

如图2所示,CNC中不含有N元素,ACNC中N元素含量为3.63%,说明二乙烯三胺成功接枝到了纤维素纳米晶的表面。而且由于缩合反应过程中会失去一分子水,在无水的条件下,更有利于反应向正向进行,因此反应过程中将DMF作为溶剂以提高接枝效率。根据公式(1)计算ACNC的接枝率为6.29%。

图2 CNC和ACNC的元素分析图Fig 2 Element analysis of CNC and ACNC

2.3 胺化纤维素纳米晶的微观形貌

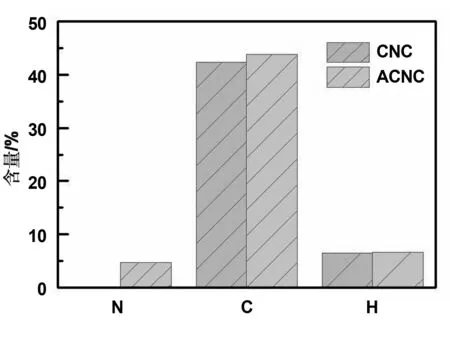

如图3,ACNC在DFM相中分散均匀,表面光滑,呈现短棒状,直径为10~30 nm,长度分布在50~300 nm。

图3 ACNC的透射电镜图Fig 3 TEM image of ACNC

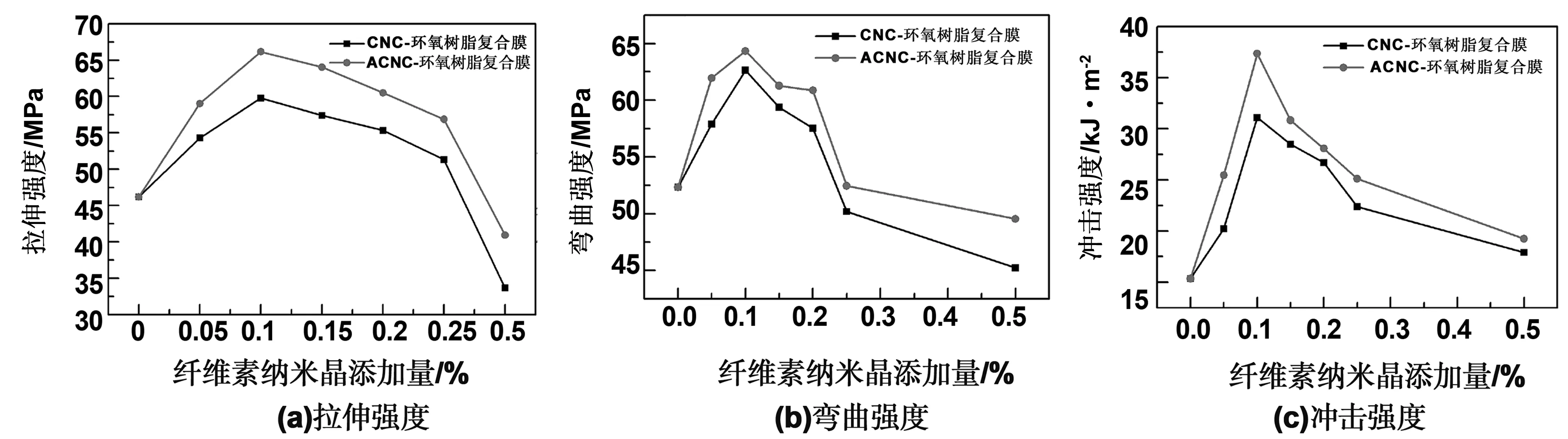

2.4 复合膜的力学性能分析

由图4可知,纤维素纳米晶添加量对环氧树脂复合膜的拉伸强度、弯曲强度和冲击强度均有较大的影响。环氧树脂膜的拉伸强度、弯曲强度、冲击强度分别为46.2 MPa、52.3 MPa、15.4 kJ/m2,随着纤维素纳米晶添加量的增加,环氧树脂复合膜的拉伸强度、弯曲强度和冲击强度均呈现先增加后减小的趋势。CNC添加量为0.1%时,CNC-环氧树脂复合膜的拉伸强度、弯曲强度和冲击强度达到最大,分别为59.8、62.6 MPa、31.1 kJ/m2,相较于环氧树脂膜,分别增加了29.4%、19.7%、102.0%。ACNC添加量为0.1%时,ACNC-环氧树脂复合膜的拉伸强度、弯曲强度和冲击强度分别达到66.2 MPa、64.3 MPa、37.4 kJ/m2,相较于环氧树脂膜,分别增加了43.3%、23.1%、143.0%。CNC的这种增强作用是由于CNC本身具有较大的长径比,较高的结晶度,另外CNC与环氧树脂混合后,相互缠绕的CNC连接着树脂分子,在复合膜受力过程中,限制了其裂纹处树脂分子的自由移动,从而提高了CNC-环氧树脂复合膜的强度。ACNC对环氧树脂的增强作用高于CNC,这一方面是由于ACNC本身的纳米增强效应,另一方面因为ACNC上接枝的胺基与环氧树脂的环氧基团发生了交联反应,使得ACNC不仅可以与树脂分子形成物理缠绕,且还与树脂分子间形成牢固的化学键结合,故力学性能进一步增加。CNC的添加量太大(>0.1%),会导致环氧树脂基体本身的交联密度下降,而且较多的纤维素纳米晶之间容易发生团聚,导致纤维素纳米晶在环氧树脂中的分散不均匀,引起环氧树脂复合膜力学性能的下降。ACNC添加量太大(>0.1%),胺基含量较高,环氧树脂固化过程中,起固化剂作用的ACNC上的胺基与环氧树脂发生交联反应的速率过快,固化过程不充分,导致形成的环氧树脂复合材料的界面均匀性下降,材料的力学性能下降。

图4 纤维素纳米晶添加量对环氧树脂复合膜拉伸强度(a)、弯曲强度(b)和冲击强度(c)的影响Fig 4 Effect of nanocellulose content on tensile strength, bending strength and impact strength

2.5 复合膜的动态热机械性能分析

图5为环氧树脂膜、CNC-环氧树脂复合膜和ACNC-环氧树脂复合膜(CNC和ACNC的添加量均为0.1%)的储能模量(a)、损耗因子(b)随温度变化的曲线。由图5(a)可知,ACNC-环氧树脂复合膜的储能模量最高,CNC-环氧树脂复合膜的储能模量次之,均高于环氧树脂膜。储能模量的大小能够直接反应出复合膜的力学强度,即力学强度ACNC-环氧树脂复合膜>CNC-环氧树脂复合膜 > 环氧树脂膜,说明ACNC的增强作用高于CNC,这是由于ACNC不但能与环氧树脂基体形成物理缠绕,而且其表面上的胺基能够与环氧树脂形成化学键结合起到固化交联的作用。由图5(b)可知,ACNC-环氧树脂复合膜、CNC-环氧树脂复合膜、环氧树脂膜的玻璃化转变温度分别为85.6、80.2、91.1 ℃,损耗因子分别为0.46、0.51、0.37。纤维素纳米晶加入到环氧树脂基体中降低了体系的交联密度,使得体系呈现非连续相的状态,有利于基体产生剪切塑形变性,起到增塑作用,因此环氧树脂复合膜的玻璃化转变温度下降。这表明纤维素纳米晶能够对环氧树脂起到增韧作用,而且CNC的增韧作用高于ACNC。综上所述,ACNC不但能够显著改善环氧树脂的柔韧性,而且能提高其力学强度。

图5 环氧树脂复合膜的储能模量(a)和损耗因子(b)随温度变化的曲线Fig 5 Change curves of energy storage modulus and loss factor of epoxy resin films by temperature

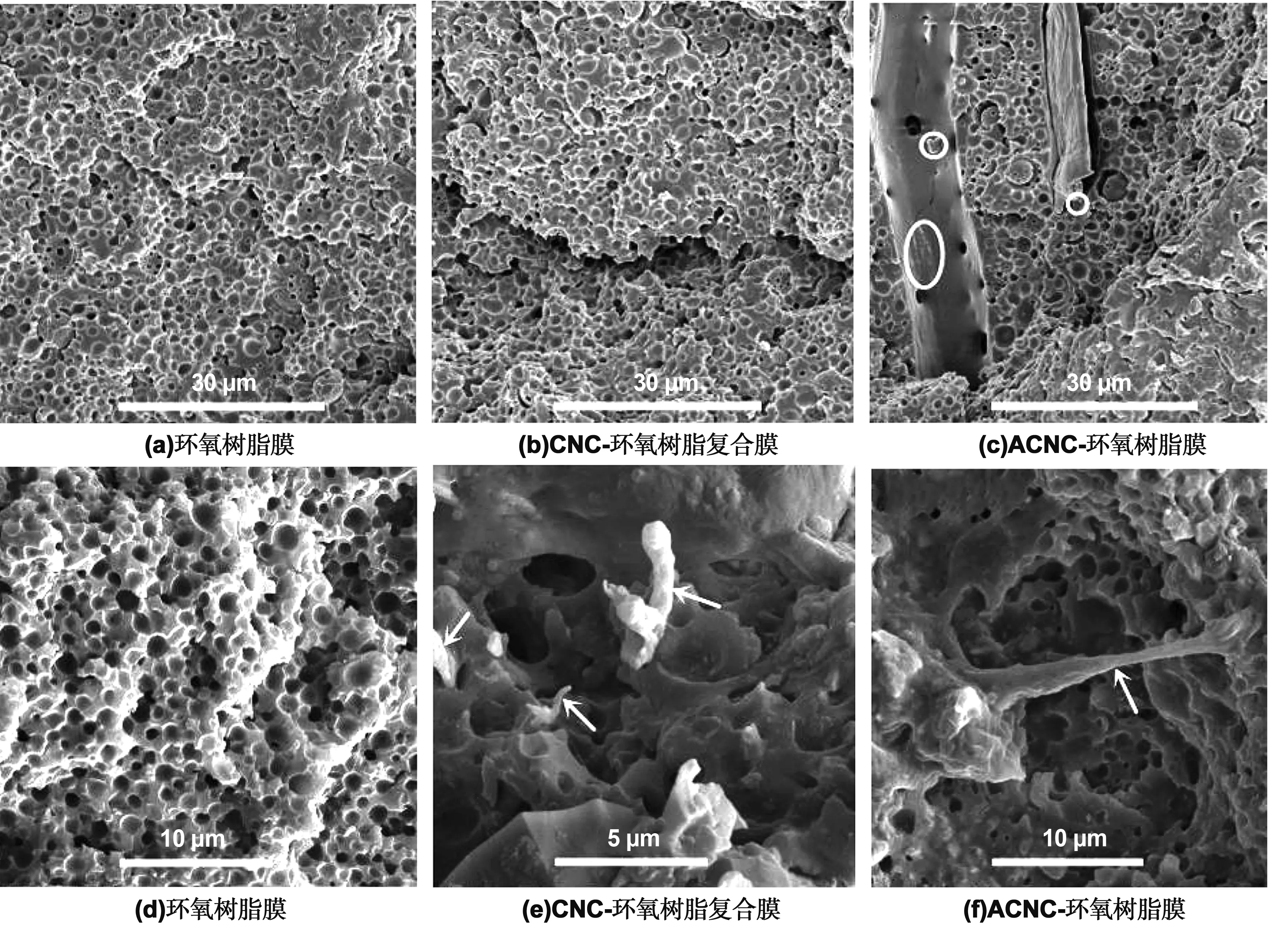

2.6 复合膜的形貌分析

由图6复合膜的冲击断面扫描电镜图可知,加入纤维素纳米晶后环氧树脂复合膜的表面更粗糙、裂纹更大且更多,说明复合膜具有更好的柔韧性[16],因为当受到外力冲击作用时,均匀分散的CNC在外力作用下引发银纹,并使银纹在达到临界长度时急剧扩展且迅速支化,分散单个银纹的前端应力,从而使得向前扩展的银纹转变为向周围扩展,CNC之间的基体产生塑性变形;同时部分CNC从基体中剥离,也会消耗体系的能量,表现为断面较粗糙。图6(c)表明ACNC-环氧树脂复合膜固化过程中,ACNC与基体发生微相分离形成空穴(白色小圈处),促使基体剪切变形产生剪切带和剪切屈服,从而消耗了更多的能量[17];而且ACNC与环氧树脂基体之间还形成了牢固的化学键结合,在受到外力冲击时,ACNC能够更有效的吸收和分散外力,提高ACNC-环氧树脂复合膜的柔韧性,这也是其柔韧性显著提高,而原有力学强度仍能保持的重要原因。由图6(f)ACNC-环氧树脂复合膜拉伸断面可知,被环氧树脂基体包裹的ACNC在复合膜被拉伸崩断时还能够牢牢结合在基体上,由于其自身良好的力学强度及韧性,当环氧树脂基体断裂时,ACNC虽然被拉伸(白色箭头处),但并未发生断裂。断面粗糙不光滑,进一步的证实了在复合膜拉伸过程中ACNC阻止了环氧树脂分子的自由移动,使得环氧树脂的韧性能得到增强。综上所述,ACNC对环氧树脂具有很好的增强和增韧作用。

图6 环氧树脂膜(a)、CNC-环氧树脂复合膜(b)及ACNC-环氧树脂膜(c)的冲击断面扫描电镜图;环氧树脂膜(d)、CNC-环氧树脂复合膜(e)及ACNC-环氧树脂膜(f)的拉伸断面扫描电镜图Fig 6 Impact section ESEM images of epoxy resin film, CNC/epoxy resin film and ACNC/epoxy resin film and tensile section ESEM images of epoxy resin film, CNC/epoxy resin film and ACNC/epoxy resin film

2.7 复合膜的热性能分析

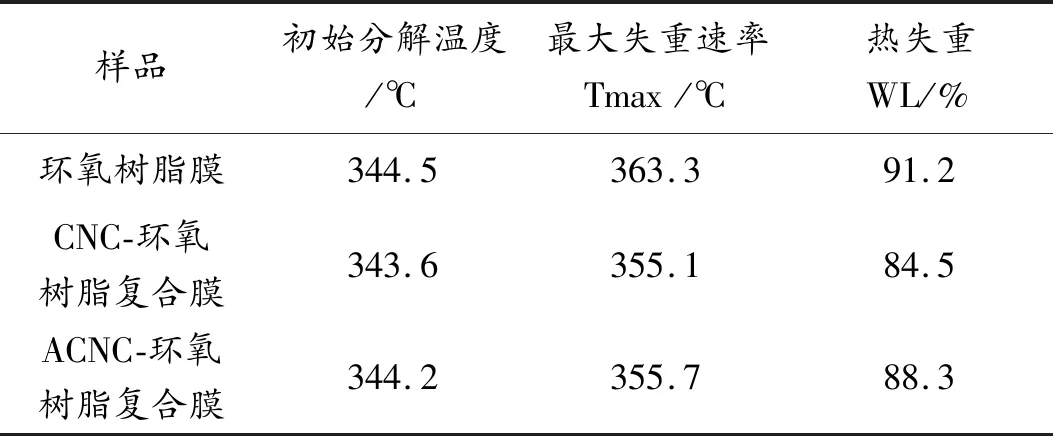

图7为环氧树脂膜、CNC-环氧树脂复合膜、ACNC-环氧树脂复合膜的TG和DTG曲线(CNC和ACNC的添加量均为0.1%)。由图7可知,环氧树脂膜、CNC-环氧树脂复合膜、ACNC-环氧树脂复合膜在300 ℃之前,均有少量的热失重,这可能是由于少量水分和有机物的挥发所致。CNC-环氧树脂复合膜和ACNC-环氧树脂复合膜的DTG曲线在398和395 ℃左右各出现了一个小峰,而环氧树脂膜没有此峰,说明此阶段为一个热分解过程,可能是由于CNC和ACNC的热分解产生的。因此,CNC-环氧树脂复合膜和ACNC环氧树脂复合膜的热分解过程包括两个阶段,即310~393 ℃为环氧树脂的热降解过程;393~435 ℃为CNC和ACNC的热降解过程。根据TG和DTG曲线计算得到环氧树脂膜、CNC-环氧树脂复合膜、ACNC-环氧树脂复合膜的起始分解温度、最大失重速率温度和热失重比率数据,如表1所示。3个样品的起始分解温度均在344 ℃左右,且最大失重速率温度也相差不大,说明少量纤维素纳米晶的添加,对环氧树脂的热稳定性影响较小。

图7 环氧树脂膜、CNC-环氧树脂复合膜、ACNC-环氧树脂复合膜的TG(a)和DTG(b) 曲线Fig 7 TG and DTG curves of epoxy resin film, CNC/epoxy resin film and ACNC/epoxy resin film

表1 环氧树脂膜、CNC-环氧树脂复合膜、ACNC-环氧树脂复合膜的热力学性能参数Table 1 Thermodynamic parameters of epoxy resin film, CNC-epoxy resin composite film and ACNC-epoxy resin film

3 结 论

利用过硫酸铵氧化MCC为CNC,与二乙烯三胺发生缩合反应,在DMF中“一锅法”合成ACNC。以CNC和ACNC为增强相,以环氧树脂为基底,采用溶液共混法制备出纤维素纳米晶/环氧树脂复合膜。在加入0.1%的纤维素纳米晶后,环氧树脂复合膜的机械强度显著提高,且柔韧性得到改善。对比发现ACNC的增强作用高于CNC,而CNC的增韧作用高于ACNC。