基于SLS的高强度低密石墨陶瓷复合隔热材料快速制备*

2020-02-13吴海华任超群李亚峰黄才华叶永盛

吴海华,任超群,陈 奎,孙 瑜,李亚峰,黄才华,叶永盛

(三峡大学 机械与动力学院,水电机械设备设计与维护湖北省重点实验室,湖北 宜昌 443002)

0 引 言

航空航天飞机在上升和再入阶段会受到严重的气动加热,为使航天器机身及其内部器件在适当的温度范围内正常的工作,必须采用热防护系统[1]。在航天器的较高温区及低温区多采用金属热防护系统,而填充在其内部的轻质、耐高温隔热材料是金属热防护系统中必不可少的重要组成部分[2],因此热防护系统中所采用的隔热材料必须同时具备轻质、耐高温、低热导率和高抗压强度等性能特点[3-4],才能有效地阻隔机身表面或超高温部位的热量向机身内部传播,同时应对超高温、强烈振动、急剧热冲击等严酷的热力环境。

目前用于热防护系统的隔热材料主要有陶瓷纤维材料、陶瓷隔热材料、C/C复合材料和气凝胶复合材料。陶瓷纤维隔热材料因具有密度低、超轻结构、耐高温及高效隔热等优点,是隔热材料的首选[5]。通常采用真空吸滤成型或凝胶注模成型等工艺制备,目前可制得密度达0.27 g/cm3、抗压强度达1.54 MPa、导热系数0.27 W/(m·K)陶瓷纤维板,但陶瓷纤维材料脆性大、吸潮、在高温下易收缩,不能抵抗高速气流的冲刷,抗压性能和成形工艺性均不佳[6]。陶瓷隔热材料是多孔隙类的陶瓷材料,具有化学性能稳定、力学性能好、熔点高等优点。多孔陶瓷隔热材料制备方法有多种,主要有造孔剂法、溶胶凝胶法、发泡法、冷冻干燥法、凝胶注模法等[7]。刘雪丽[8]等采用凝胶注模结合发泡法制备的氧化铝多孔陶瓷,体积密度在1.32 ~1.82 g/cm3、孔隙率在54%~67%、抗压强度在19 .7~42.9 MPa。但多孔陶瓷隔热材料密度大、易吸潮、且制备工艺条件不易控制。C/C复合材料综合性能良好,是较理想的热防护系统材料,C/C复合材料最大的劣势是极易发生氧化,在 350~400 ℃材料就开始发生氧化,且氧化速率随着温度的升高快速增加,如果事先没有做好防氧化处理,将引起严重性的后果[9]。气凝胶材料是一种具有纳米级孔隙结构的新型超级隔热材料,具有优良的隔热性能、耐温性,一般采用溶胶-凝胶工艺并结合超临界干燥技术制备[10],目前可制得抗压强度>0.1 MPa,室温导热率低为 0.015 W/(m·K)的气凝胶[11],气凝胶脆性大、不耐高温,强度低、在外力作用下极易破坏,工业实际生产中,需与不同纤维复合才能发挥气凝胶的性能[12]。此外,气凝胶制备工艺复杂、耗时长、效率低、成本昂贵,这极大地限制了工业应用。总之,现有的隔热材料难以同时满足低密度(<1.2 g/cm3)、高的抗压强度(>10 MPa)、低的导热系数(<2 W/(m·K))和耐高温(>1 600 ℃)等性能要求。

天然鳞片石墨具有质轻、耐高温(在少氧、无氧条件下可以承受3 000 ℃)等特性,将碳化硅陶瓷与石墨复合可以提高其抗氧化性能和力学性能,使之兼具陶瓷和石墨两种优点。本文在前期研究基础上,拟选用天然鳞片石墨粉末、酚醛树脂、硅粉、可膨胀石墨等混合粉末作为3D打印材料配方,探索利用选择性激光烧结技术快速制备石墨陶瓷复合隔热材料的可能性,重点研究真空压力浸渍后处理、碳化和高温烧结等后处理工艺以及3D打印材料组成对其密度、抗压强度和导热系数的影响,以期能够制备出满足上述多项性能指标的石墨陶瓷复合隔热材料。

1 实验

1.1 试样制备

按照表1配方组成分批将-200目天然鳞片石墨粉末(含碳量为99.9%)、500目热固性酚醛树脂粉末、200目硅粉和80目可膨胀石墨粉末(膨胀倍率为100,含碳量为99 %)放入GQM型干法球磨机(由咸阳金宏通用机械有限公司提供)中球磨4~6 h,使之充分混合均匀,取出,转入HK-S500型选择性激光粉末烧结成型机(由武汉华科三维科技有限公司提供)中,设定工艺参数(分层厚度0.1 mm,填充速度1 500 mm/s,填充功率17 W,填充间距0.1 mm,轮廓速度800 mm/s,预热温度40 ℃),快速制备试样若干。

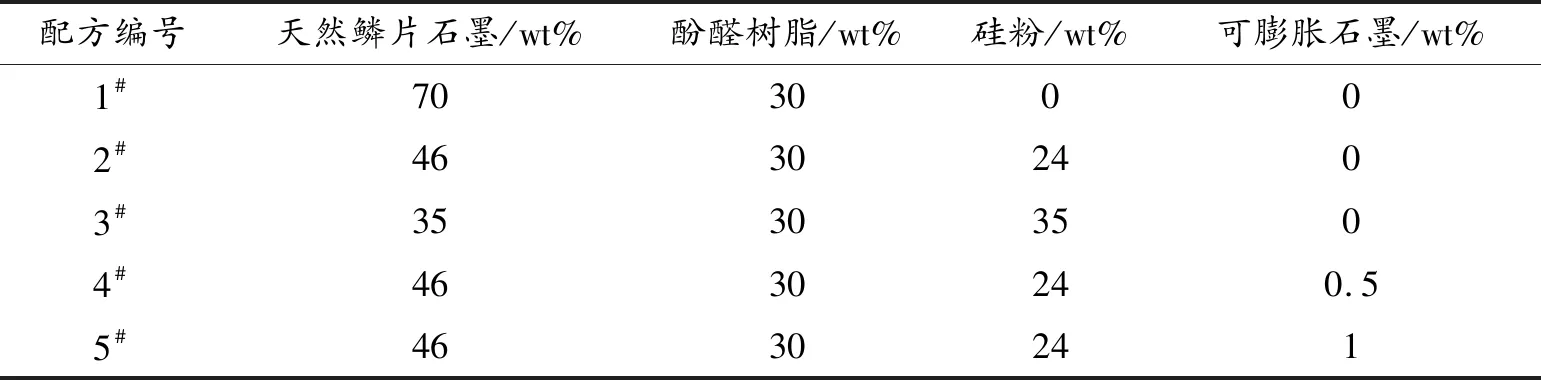

表1 3D打印材料配方组成Table 1 Formula composition of 3D printing materials

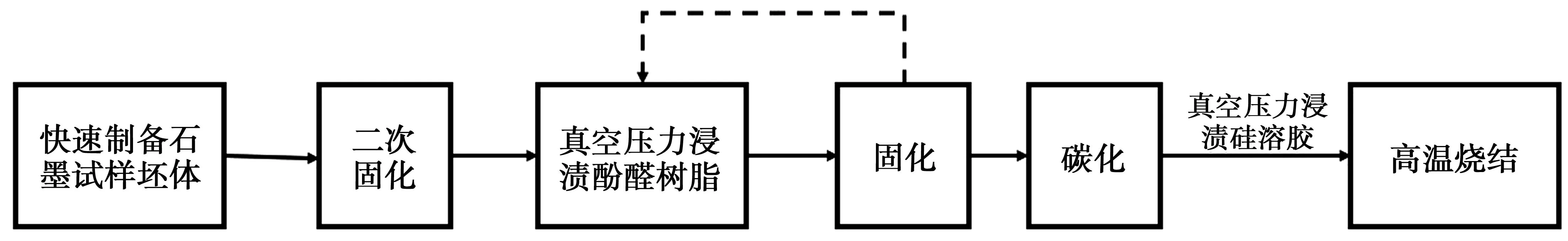

图1为试样后处理工艺路线图,包括二次固化、真空压力浸渍酚醛树脂液、碳化、真空压力浸渍硅溶胶和高温烧结等工艺环节。具体操作如下:将其置入180 ℃烘箱中,保温30~45 min后,取出;将试样放入真空压力浸渍机中,抽真空至0.1 MPa以下,加入浓度为40%(质量分数)的酚醛树脂液,浸渍10~15 min,取出,在60 ℃烘箱中烘干,再次固化。将试样放入NT-ZKTH-50-1500型真空碳化炉中,抽真空至0.2 MPa以下,以30~60 ℃/h升温至300 ℃后,通入99.5%的氮气,再以60 ℃/h升温至800 ℃,保温0.5~1 h,取出;将试样放入真空压力浸渍机中,抽真空至0.1 MPa以下,加入浓度为25%(质量分数)的硅溶胶溶液,浸渍3~5 min,取出,在60 ℃烘箱中烘干;最后将试样以180 ℃/h升温至1 500 ℃,保温4 h,随炉冷却至室温。

图1 真空压力浸渍、碳化、高温烧结后处理工艺路线Fig 1 Post-treatment process of vacuum pressure impregnation, carbonation and high temperature sintering

1.2 性能测试

用WDW-100E型微控电子万能试验机测定石墨陶瓷复合隔热材料抗压强度(试样尺寸为φ40 mm×30 mm,有效试样5个),测试时,对石墨陶瓷复合隔热材料均匀且无冲击地施加载荷,实验速度为5 mm/min;用JSM-7500F冷场发射扫描电子显微镜(SEM)观察试样断面形貌;用称重法测定试样密度;用DRE-Ⅲ导热系数测试仪测试石墨陶瓷复合隔热材料导热系数;用阿基米德排水法测定试样开气孔率。

2 结果与讨论

2.1 后处理工艺对石墨陶瓷复合隔热材料性能影响

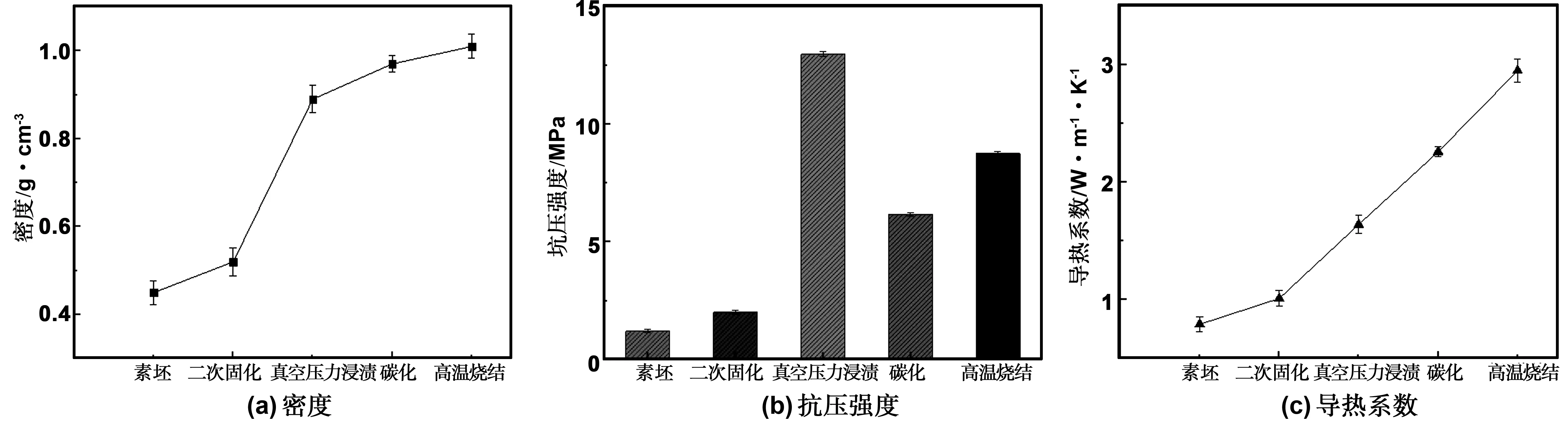

图2为1#配方样件经二次固化、真空压力浸渍、碳化和高温烧结等后处理工艺对密度、抗压强度和导热系数的影响。可以看出,其抗压强度表现为先上升后下降再上升变化规律,而导热系数和密度则一直呈上升趋势。

图2 后处理对样件(1#)密度、抗压强度和导热系数的影响Fig 2 Effect of post-processing on density, compressive strength and thermal conductivity of sample (1#)

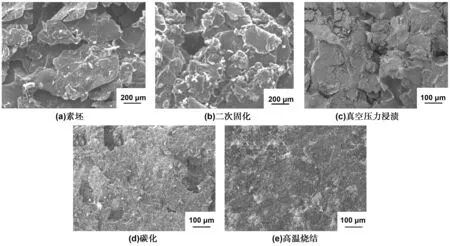

这是因为在激光能量作用下部分酚醛树脂粉末固化,将天然鳞片石墨粉末粘结起来,因粘接剂数量有限,石墨片之间连接点相对较少,故石墨片间结合力较弱,且选择性激光烧结成型的素坯内部疏松多孔(如图3(a)所示),造成素坯的密度、抗压强度和导热系数均较低,仅0.45 g/cm3、1.21 MPa和0.79 W/(m·K)。二次固化后,试样密度、抗压强度和导热系数有所增加,分别达到0.52g/cm3、2.01 MPa和1.01 W/(m·K),这是因为在外加温度场作用下,试样内部未烧结固化的酚醛树脂粉末软化,在重力作用下天然鳞片石墨粉末局部产生了蠕动,使之石墨片间结合更加紧密,孔隙有所减少[13](如图3(b)所示)。真空压力浸渍酚醛树脂处理后,大量的酚醛树脂液渗入试样孔隙中,致使密度和抗压强度大幅度增加,分别上升至0.89 g/cm3和12.98 MPa(如图3(c)所示)。虽然酚醛树脂为低导热材料(其导热系数仅为0.29 W/(m·K)),但其填充了内部的孔隙,造成石墨片之间接触点增加,增大了粉末间的固相热传导,试样导热系数增加至1.64 W/(m·K)。碳化后,酚醛树脂转化成玻璃碳(其转化率70%~80%,玻璃碳为高导热材料,其导热系数为6.3 W/(m·K)),实现了有机粘结剂向无机粘结剂的转变,酚醛树脂碳化过程产生了气孔,削弱了天然鳞片石墨粉末间的连接强度(如图3(d)所示),此外,碳化后试样体积收缩了2%~3%,内部更加致密[14],综上所述,故碳化后试样的抗压强度大幅度下降至6.17 MPa,而导热系数上升至2.26 W/(m·K)。在高温烧结过程中,玻璃碳与渗入的纳米二氧化硅发生原位反应生成碳化硅和碳化硅晶须,并伴随着30%体积膨胀,一方面试样密度有所增加(1.01 g/cm3)(如图3(e)所示),另外一方面增加了石墨层间连接强度。碳化硅为导热增强相,增加了颗粒间的固相热传导。因此,试样抗压强度和导热系数均得到提升,分别达到8.76 MPa和2.95 W/(m·K)。

图3 后处理工艺后样件微观形貌图(SEM)Fig 3 Microscopic morphology of sample after post-treatment process (SEM)

总之,选择性激光烧结成型素坯内部疏松多孔,导热系数和抗压强度均较低,经二次固化、真空压力浸渍酚醛树脂液、碳化、真空压力浸渍硅溶胶和高温烧结等一系列后处理,其抗压强度上升至8.76 MPa,较素坯提高了7倍,但其导热系数也达到2.95 W/(m·K),增加了近4倍,而且其密度有所增加。由于实现了有机粘结剂向无机粘结剂的转变,隔热材料耐高温性能可以得到保证。

2.2 硅粉的加入对石墨陶瓷复合隔热材料性能影响

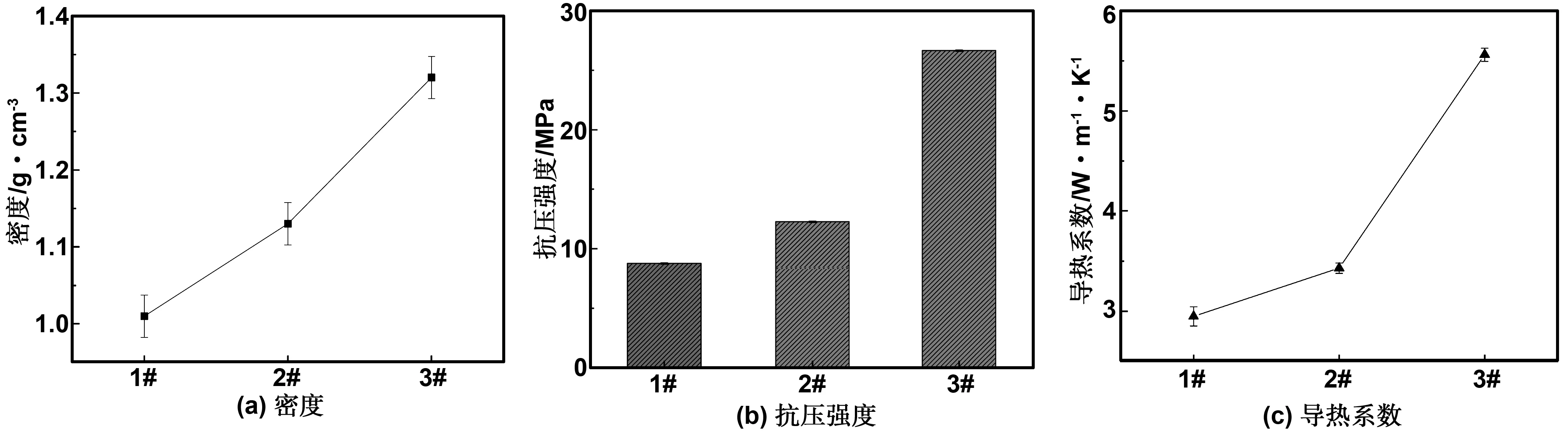

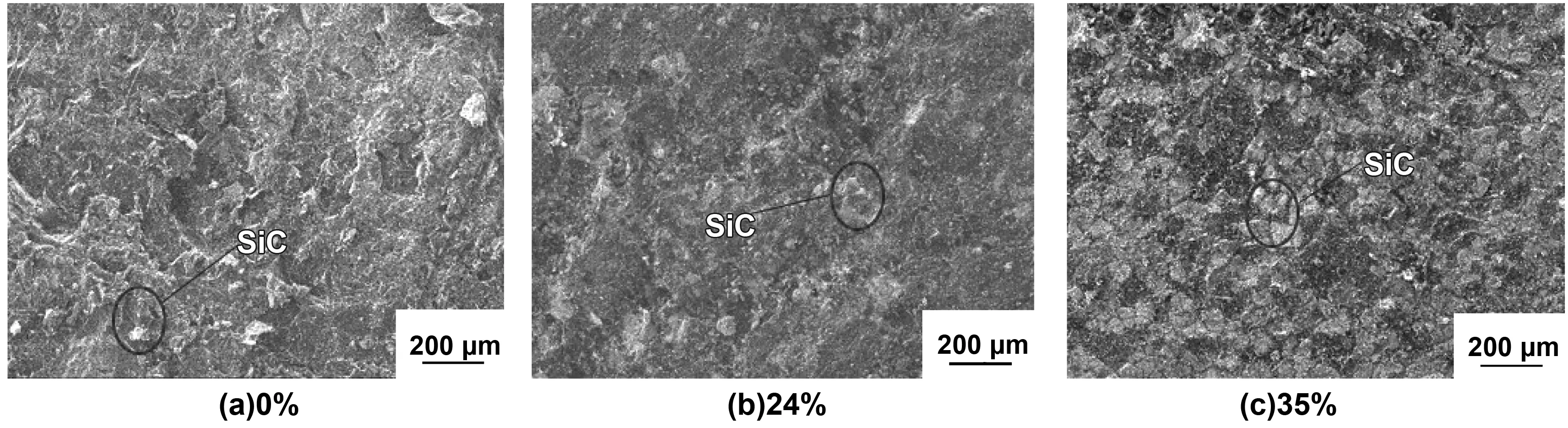

如前所述,采取一系列后处理工艺虽然提高了石墨陶瓷复合隔热材料致密度,但其抗压强度仍然偏低。拟在原材料配方基础上加入少量的金属硅粉,以期进一步提高其力学性能。图4为不同硅粉加入量对高温烧结后的样件密度、抗压强度和导热系数的影响。可以看出,高温烧结后试样的密度、抗压强度和导热系数随着硅粉加入量的增加而增加,不加硅粉时,试样的密度、抗压强度和导热系数仅为1.01 g/cm3、8.76 MPa和2.95 W/(m·K);当硅粉加入量为24%时,试样的密度、抗压强度和导热系数分别为1.13 g/cm3、12.25 MPa和3.43 W/(m·K);当硅粉加入量增至35%时,试样的密度、抗压强度和导热系数分别为1.32 g/cm3、26.67 MPa和5.56 W/(m·K)。这是因为硅粉加入量越大,试样内部的玻璃碳与硅粉发生原位反应生成的碳化硅颗粒和碳化硅晶须越多(如图5所示),同时试样的致密化程度显著增加,可见碳化硅颗粒和碳化硅晶须在试样内部起到了强化作用,当反应生成的碳化硅含量足够多时,试样内部会形成碳化硅三维网络骨架,受力时载荷通过碳化硅骨架传递,使之抗压强度大幅度提高[15]。碳化硅的生成也导致试样内部孔隙越来越少,造成物料间的接触点增多,增大了颗粒间的固相热传导,因此,试样的导热系数也明显提升。

图4 硅粉加入量对高温烧结样件密度、抗压强度和导热系数的影响Fig 4 Effect of silicon powder addition on density, compressive strength and thermal conductivity of high temperature sintered samples

从图5可以观察到硅粉与玻璃碳发生反应生成的灰白色碳化硅颗粒分布在石墨基体中,填充了基体内部孔隙,使之更致密,且随着复合材料中硅粉含量的增加,生成的碳化硅越来越多,当质量分数超过30%时,在石墨基体会形成三维增强骨架[15]。可见,在原配方中加入硅粉,生成的碳化硅作为增强相不仅快速地大幅度地提高了样件的抗压强度,同时也增加了其导热系数,导热系数过高,失去了隔热效果。

图5 不同硅粉加入量样件高温烧结后微观形貌图(SEM)Fig 5 Micro-morphology (SEM) of samples with different amount of silicon powder sintered at high temperature

2.3 可膨胀石墨的加入对石墨陶瓷复合隔热材料性能影响

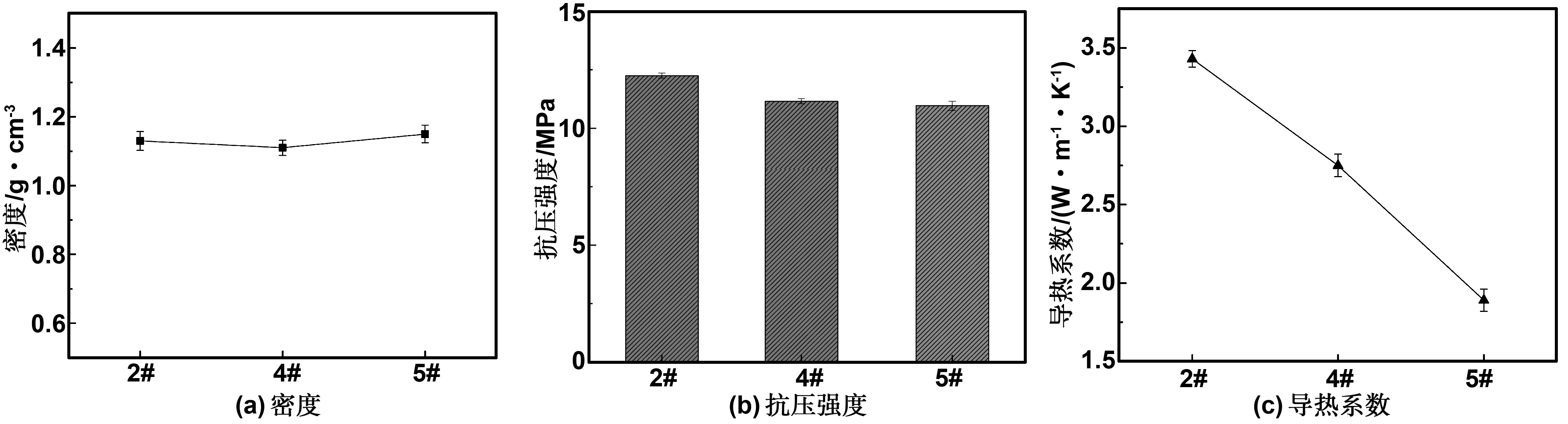

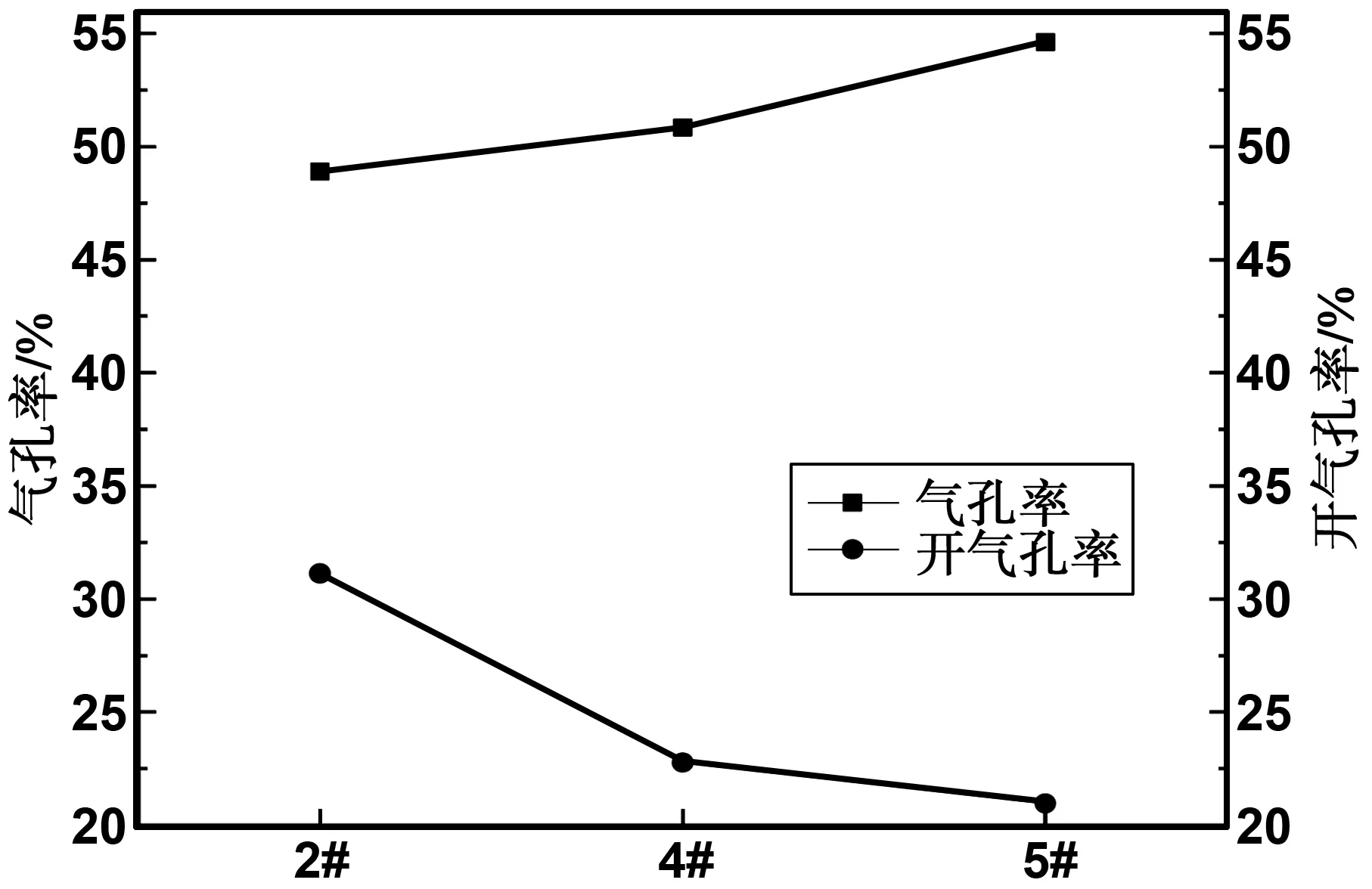

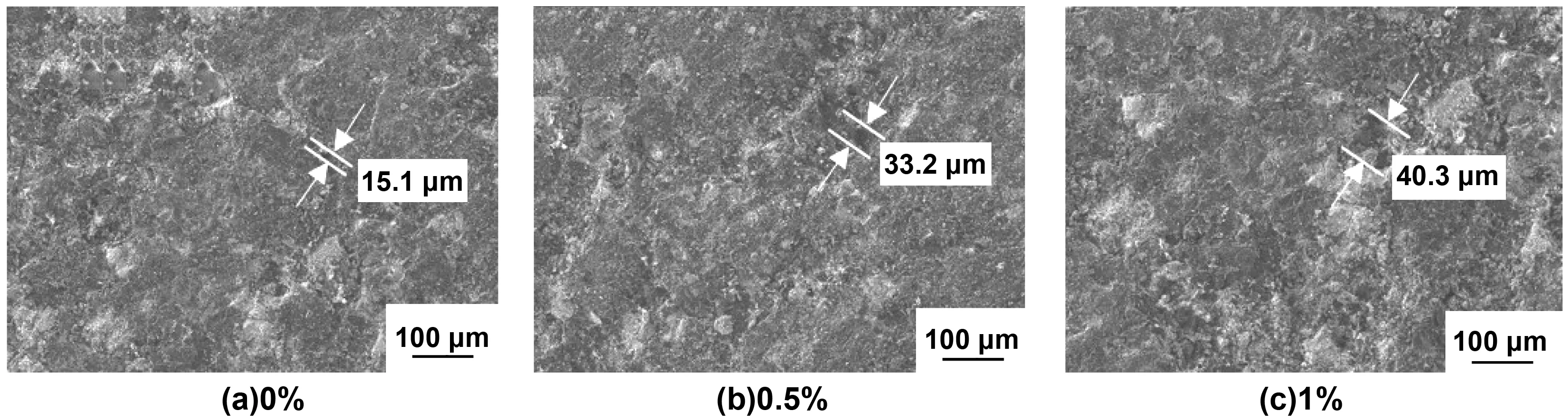

如前所述加入金属硅粉非常有效地提高了石墨陶瓷复合隔热材料的抗压强度,超过10 MPa,但其密度和导热系数也快速增加,大于1.2 g/cm3和2 W/(m·K)。拟在前期配方基础上添加入可膨胀石墨作为造孔剂,以期快速降低其导热系数。图6为不同可膨胀石墨加入量对高温烧结后的样件密度、抗压强度和导热系数的影响。可以看出,试样的密度变化幅度不大,在1.11~1.15 g/cm3之间,但抗压强度和导热系数均随着可膨胀石墨的加入而降低,未添加可膨胀石墨时,试样的抗压强度和导热系数分别为12.25 MPa和3.43 W/(m·K);当可膨胀石墨加入量为1%时,试样的抗压强度和导热系数分别为10.92 MPa和1.89 W/(m·K)。与导热系数下降幅度(44.9%)相比,抗压强度下降幅度(10.9%)较小。这是因为在碳化过程中可膨胀石墨发生膨化现象(可膨胀石墨膨化温度约在300℃左右),使得试样内部孔隙大幅度增加,故降低了试样的抗压强度[16]。从图8可以观察到可膨胀石墨作为造孔剂生成的孔隙分布在石墨基体中,孔隙的数量随着可膨胀石墨含量增加而增加,且生成的孔隙大部分为闭气孔(如图7所示),这会导致物料间的接触点减少,降低了颗粒间的固相热传导,闭气孔的生成进一步抑制了对流传热,因此试样导热系数大幅度的下降。总之,加入可膨胀石墨大幅度地降低了导热系数,但对抗压强度影响相对有限,主要是加入可膨胀石墨生成了大量的闭气孔。

3 实 例

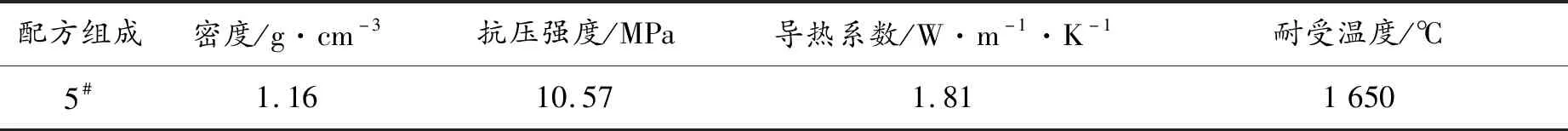

在原配方中加入24%(质量分数)硅粉和1%(质量分数)可膨胀石墨,利用选择性激光烧结技术结合上述后处理工艺,快速制备的石墨陶瓷隔热背衬(如图9所示),其综合性能如表2所示,使之兼具了低密度(<1.2 g/cm3)、高抗压强度(>10 MPa)、低的导热系数(<2 W/(m·K))和耐高温(>1 650 ℃)等多项性能,解决了传统的隔热材料多项性能指标难以协调统一的矛盾,有望在航空航天热防护系统中获得广泛应用。

图6 可膨胀石墨加入量对高温烧结样件密度、抗压强度和导热系数的影响Fig 6 Effect of expandable graphite addition on density, compressive strength and thermal conductivity of high temperature sintered samples

图7 可膨胀石墨加入量对样件气孔率和开气孔率的影响Fig 1 Effect of amount of expandable graphite on porosity and open porosity of sample

图8 不同可膨胀石墨加入量样件高温烧结后微观形貌图(SEM)Fig 8 Micro-morphology (SEM) of samples with different amount of expandable graphite sintered at high temperature

表2 石墨陶瓷隔热背衬的性能参数Table 2 Performance parameters of graphite ceramic thermal insulation backing

图9 石墨陶瓷隔热背衬(5#)Fig 9 Graphite ceramic thermal insulation backing (5#)

4 结 论

利用选择性激光烧结技术快速制备了石墨陶瓷复合隔热材料,研究发现采取二次固化、真空压力浸渍、碳化和高温烧结等一系列后处理工艺,复合材料更加致密,其密度和导热系数分别从0.45 g/cm3上升至1.01 g/cm3、0.79 W/(m·K)上升至2.95 W/(m·K),而抗压强度则表现为先上升后下降再上升的变化规律。在原材料配方中,加入硅粉可以快速提高复合隔热材料的抗压强度,但也提高了其导热系数;加入可膨胀石墨后,生成的闭气孔虽略微降低了石墨陶瓷复合隔热材料抗压强度,但大幅度地降低了导热系数。上述研究表明,采用选择性激光烧结技术通过调整材料配方和结合后处理工艺可以制备出低密度、高抗压强度、低导热系数和耐高温的石墨陶瓷复合隔热材料。