烧结温度对单管式黄土陶瓷支撑体性能的影响*

2020-02-13周广瑞王佳悦

周广瑞,同 帜,刘 婷,王佳悦,闫 笑

(西安工程大学 环境与化学工程学院,西安 710048)

0 引 言

陶瓷膜是一种应用价值极高的新型过滤膜材料,以其耐酸碱腐蚀、耐高温、过滤效果好、易清洗再生等优点,已经广泛应用在水处理、石油化工、生物医学等领域[1-4]。由于陶瓷膜是弹性小、脆性大的非对称膜,需要有机械强度高、孔径大的的载体提供支撑,故陶瓷支撑体的性能至关重要。它由陶瓷粉末烧结而成,具有满足要求的孔隙率、机械强度、化学稳定性[5]。这些性能主要取决于控制好陶瓷粉末的种类、成型方法以及烧结温度。

目前,用高纯氧化铝制备陶瓷膜支撑体已经有大量的研究[6],氧化铝支撑体具有较高的机械强度和良好的化学稳定性。但原料价格昂贵且烧结温度(1 700 ℃以上)高,耗能巨大不利于工业生产。因此在满足支撑体机械强度与孔隙率基本要求的前提下,通过廉价易得的原料(如:高岭土[7]、粉煤灰等)替代氧化铝从而降低能耗与生产成本。Liu[8]等人以粉煤灰为原料,当烧结温度为1 150 ℃时,制得孔隙率为46.5%,抗折强度大于30MPa的支撑体;于吉[9]等以27.6 μm的α-SiC为骨料,当烧成温度为1450 ℃时,支撑体的孔隙率、抗弯强度分别为31.8%、39.1 MPa。以上研究说明,用其他特殊骨料同样也能制备出具有优良性能的支撑体,本实验为了降低陶瓷膜工业化的成本,在符合陶瓷膜支撑体基本性能的基础上选用经济易得的洛川黄土为骨料,在经过多次预实验后,最终选择900,1000,1080,1090,1100,1110,1120 ℃的具有代表性的烧结温度下对制得的支撑体进行表征与分析,确定出单管式黄土陶瓷支撑体的最佳烧结温度,以期制备出高性能、低成本的陶瓷膜支撑体,同时为后期研究如添加造孔剂或烧结助剂提供实验基础和理论依据。

1 实 验

1.1 仪器及表征方法

主要仪器:200目标准筛(浙江上虞市道墟张兴纱筛厂);DF-101S型集热式恒温加热磁力搅拌器(郑州长城科工贸有限公司);CM-20X型恒温鼓风干燥箱(上海琅玕实验设备有限公司);SPX-250型生化培养箱(天津市泰斯特仪器有限公司);TM0617型陶瓷纤维马弗炉(北京盈安美诚科学仪器有限公司,△=±1 ℃);TGA/SDTA851e 型热重分析仪(瑞士 Mettler-Toledo 公司)。

表征方法:洛川黄土的化学成分用PANalytical Axios型X射线荧光光谱仪(荷兰帕纳科公司)测定;支撑体的孔隙率通过YG-97A型电容式压汞仪(北京精微高博科学技术有限公司)测定;晶型鉴别采用全自动EMPYREAN型X射线粉末衍射仪(荷兰帕纳科公司)测定;表面形貌用Quanta 600 FEG型台式扫描电子显微镜(美国 FEI 公司)测定;抗折强度根据三点弯曲法用CMT5105型微机控制电子万能试验机(深圳市新三思材料检测有限公司)测定。

测试支撑体酸碱质量腐蚀的方法参考了国家标准(GB/T1970—1996)《多孔陶瓷耐酸、碱腐蚀性能测试方法》[10]。

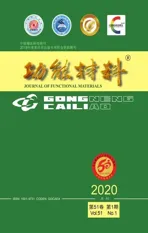

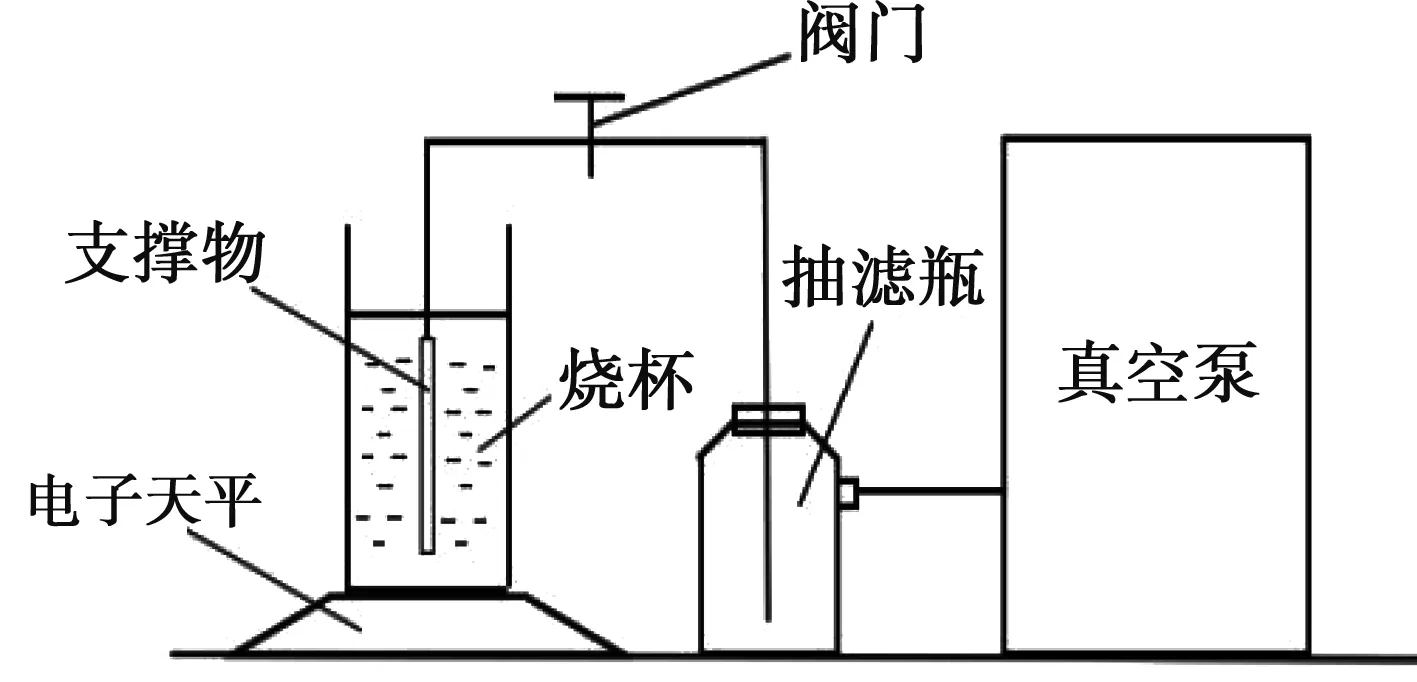

纯水渗透率用自制内抽式装置进行测定,具体装置如图1和2所示。本实验选取的压力参数为0.1 MPa,按照公式(1)对支撑体的纯水渗透率进行计算。

(1)

式中:Jw为纯水渗透率,L/(m2·h·MPa);φ1、φ2分别是在0.1 MPa下,对支撑体内外加压,在此形式下测得的液体的透过总量,L;A为样品有效透过面积,m2;t为透过时间,h。

图1 内抽式测纯水渗透率装置Fig 1 Within pumping device for measuring pure water permeability

图2 外压式测纯水渗透率装置Fig 2 Outside pumping device for measuring pure water permeability

1.2 实验原料及性能

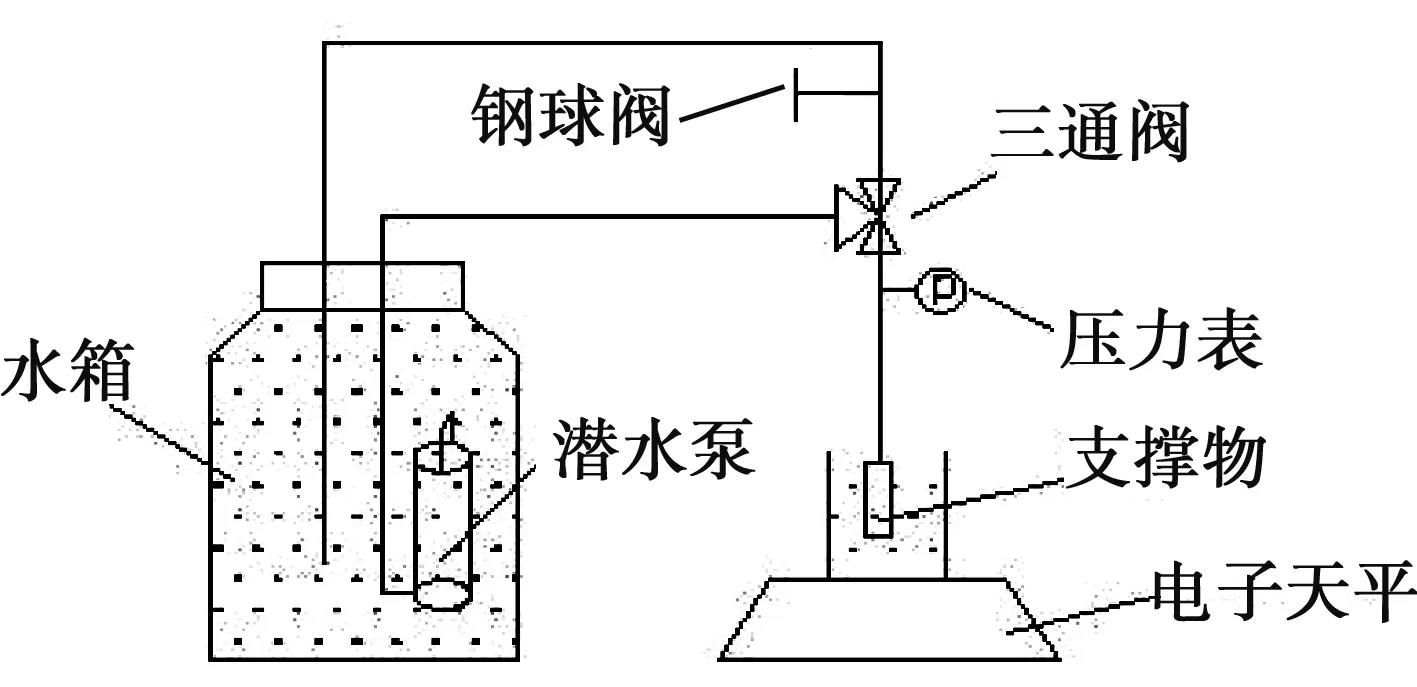

表1 黄土的化学成分表(质量分数%)Table 1 Chemical composition of loess(wt%)

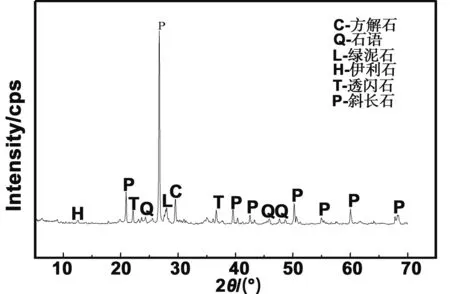

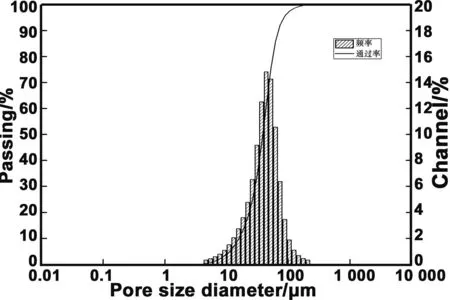

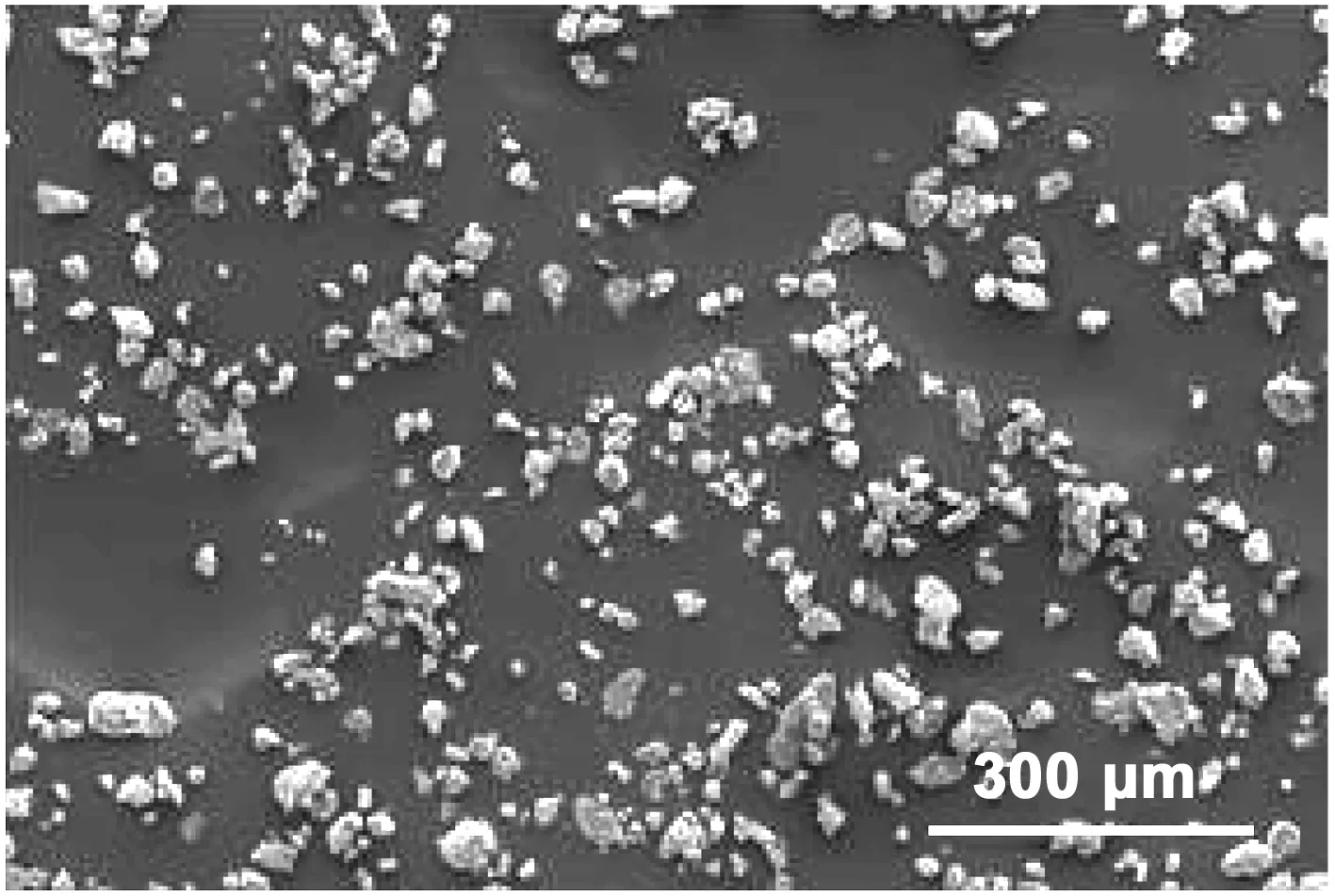

实验主要以洛川黄土(化学成分见表1)为原料制备支撑体,原料取自陕西省洛川县洛川黄土地质公园黑木崖。图3是洛川黄土原料的XRD图谱,由图谱可知,黄土的主要晶型有石英、斜长石、方解石等;图4为过筛后黄土粒径分布图,由图可知中值粒径为38.78 μm,其中粒径小于70 μm的塑性颗粒占多数,可防止支撑体在干燥与烧结过程中产生温度裂纹[11],大于70 μm的骨架颗粒占少数,在成型过程中起骨架作用;图5为洛川黄土原料的SEM图,由图可知经200目筛网过筛后的黄土呈现出形状不规则、颗粒粒径分布不均匀的现象,因此在过筛的过程中会有少量大于200目的颗粒过筛。

图3 黄土原料的XRD图谱Fig 3 XRD diagram of loess

图4 200目纯黄土原料的粒径分布图Fig 4 Particle size distribution of 200 mesh pure loess

图5 200目纯黄土原料的SEM图Fig 5 SEM diagram of 200 mesh pure loess

1.3 支撑体的制备过程

本实验以黄土为骨料采用滚压成型法与固态粒子烧结法[12]来制备单管式黄土陶瓷支撑体。具体方法如下:通过200目的筛网对黄土进行预处理,然后按照100 g黄土与50 mL蒸馏水混合;用机械搅拌器先在室温下搅拌40 min,使其混合完全,再放入80~90 ℃的水浴中搅拌,用重量法多次测得含水率为20%的泥料即停止搅拌;将其包裹在保鲜膜中,置于25 ℃的生化培养箱中陈化24 h,使泥料中的水分混合均匀;称取25 g陈化后的泥料捏于浸泡完全的竹筷上,反复碾压成粗细均匀、表面光滑的湿坯。用此法制得管长150 mm、内径4 mm、壁厚3 mm的圆柱状支撑体,将湿坯置于温度为25 ℃湿度为70%的生化培养中干燥48 h,成型后的胚体按照一定的烧成曲线程序控温烧结而成。

2 结果与讨论

2.1 烧结机理

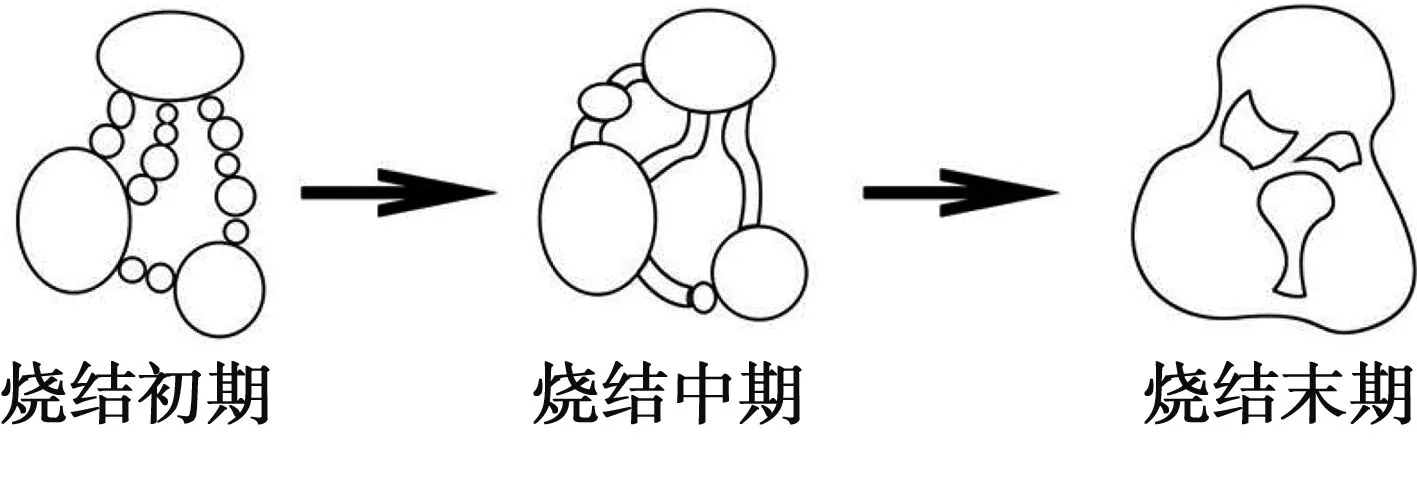

固态粒子烧结的实质是通过颗粒的堆积、粘结和自身反应发生一系列复杂物理化学反应的过程。图6为随温度升高而发生烧结的三个阶段颗粒的结合情况:烧结初期、烧结中期和烧结末期。烧结初期,粉体在力的作用下形成点接触,各颗粒间存在着大量空隙,随着烧结温度的升高以及保温时间的延长,烧结中期由点接触逐渐转变为线接触,颗粒间空隙收缩,直至末期逐步形成一个连续的整体。烧结的目的就是要将成型后颗粒的三维堆积方式形成统一的空间连接结构,既保持一定的孔结构又保持其良好的机械强度[13-14]。烧结过程的驱动力主要来自系统表面能的减少,随着温度的升高,高能量晶粒表面晶界被低能量晶界所取代,使得坯体体积收缩引起总表面面积减少产生驱动力,并促使坯体烧结更致密化。

图6 黄土在烧结过程中结构的变化Fig 6 Structural changes of supports in sintering process

2.2 支撑体的TG-DTG-DTA曲线分析

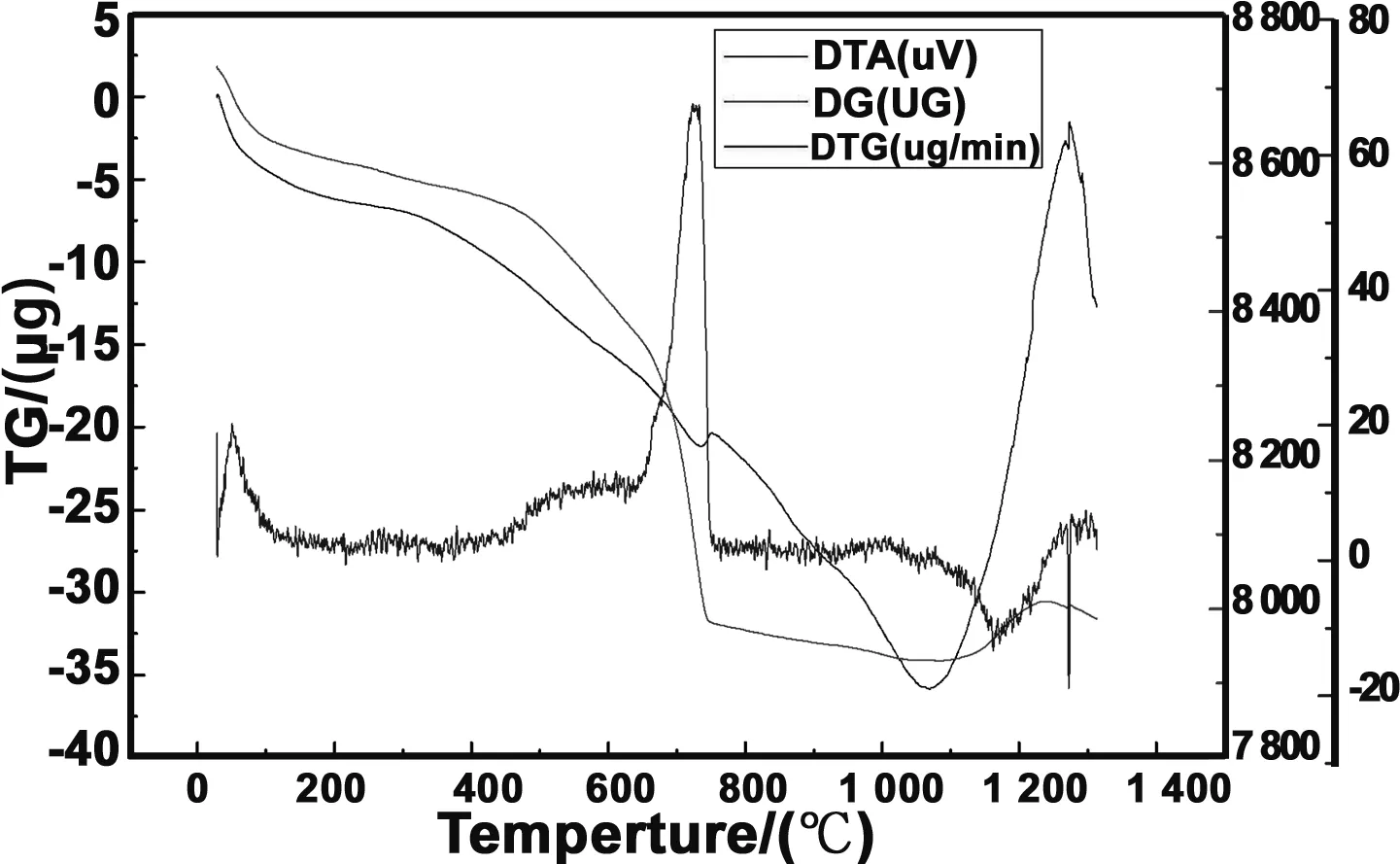

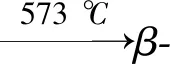

图7是支撑体试样在30 ℃下干燥48 h,研磨成粉末,以10 ℃/min的升温速率匀速加热到1 300 ℃时TG-DTG-DTA曲线。由TG-DTG-DTA曲线同时结合图8分析可知,室温~200 ℃温度段内,样品吸热且质量损失较小,损失率约占总质量的1.45%,质量损失主要是由于该升温过程去除了成型坯体所含的自由水和部分结合水;在200~780 ℃温度段内支撑体质量损失较大,在500~780 ℃有明显的失重峰,质量损失率为8.65%,主要是由于有机物的氧化分解以及石英和氧化铝等物质的晶相进行了初步的转化。在600~780 ℃间,DTG出现明显的峰,样品损失率最大,样品中的碳酸钙分解生成气体二氧化碳留下孔隙使样品质量急剧较小,730 ℃时出现最高峰,表示在该温度下,样品失重最快;在780~1300 ℃温度段内没有出现明显的失重台阶,样品的质量基本没有发生变化,此温度阶段主要发生粒子的晶相转变,黄土中的熔剂氧化物(Na2O、K2O、CaO、MgO、Fe2O3)等与主要物质SiO2和Al2O3结合可形成低熔点的硅酸盐、铝硅酸盐等,黄土中的K2O、Fe3O4等成分以K2O-Na2O-Fe3O4低共熔物的形式存在,随着温度的升高,产生的空晶石(Al2TiO5)层逐渐变厚,一部分晶体形成稳定的新晶型莫来石(3Al2O3·2SiO2)[15],支撑体明显趋于致密化,使得支撑体坯体产生线性收缩,晶粒间通过相互之间搭接及交叉作用,在支撑体内部形成多孔网状结构。

图7 支撑体的TG-DTG-DTA曲线Fig 7 TG-DTG-DTA curves of supports

2.3 撑体的晶相结构分析

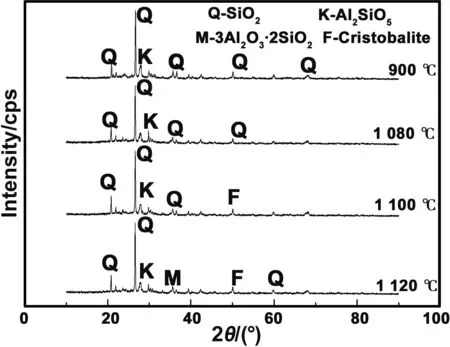

图8不同烧结温度下单管式黄土陶瓷支撑体的XRD衍射图谱。由图可知,支撑体衍射峰的峰型都为明锐的尖峰,则存在的物质主要是晶体,对比卡片库可知黄土陶瓷支撑体的主晶相是石英(SiO2)、空晶石(Al2SiO5)、方石英和莫来石(3Al2O3·2SiO2),其中当2θ=26.69°时,石英的衍射峰最高,表示其含量最多,同时石英的峰型很尖锐,说明形成的晶粒最大,结晶程度很高。经过分析可知随着温度的升高,黄土中的主要成分SiO2和Al2O3反应生成低共熔物空晶石Al2SiO5,空晶石的晶体表面存在有黑色碳质物及细粒云母等矿物的包膜[16],减小了支撑体的孔隙率,当温度增加至1 120 ℃时,形成了少量稳定的新晶型莫来石,使得支撑体的机械强度急剧增加。

图8 不同烧结温度下支撑体的XRD图Fig 8 XRD diffraction patterns of supports sintered at different temperatures

通过对图7和8的分析可知,粒子烧结的过程中主要发生了如下的晶相转变和化学反应:

CaCO3≜CaO+CO2↑

2.4 不同烧结温度对支撑体物理性能的影响

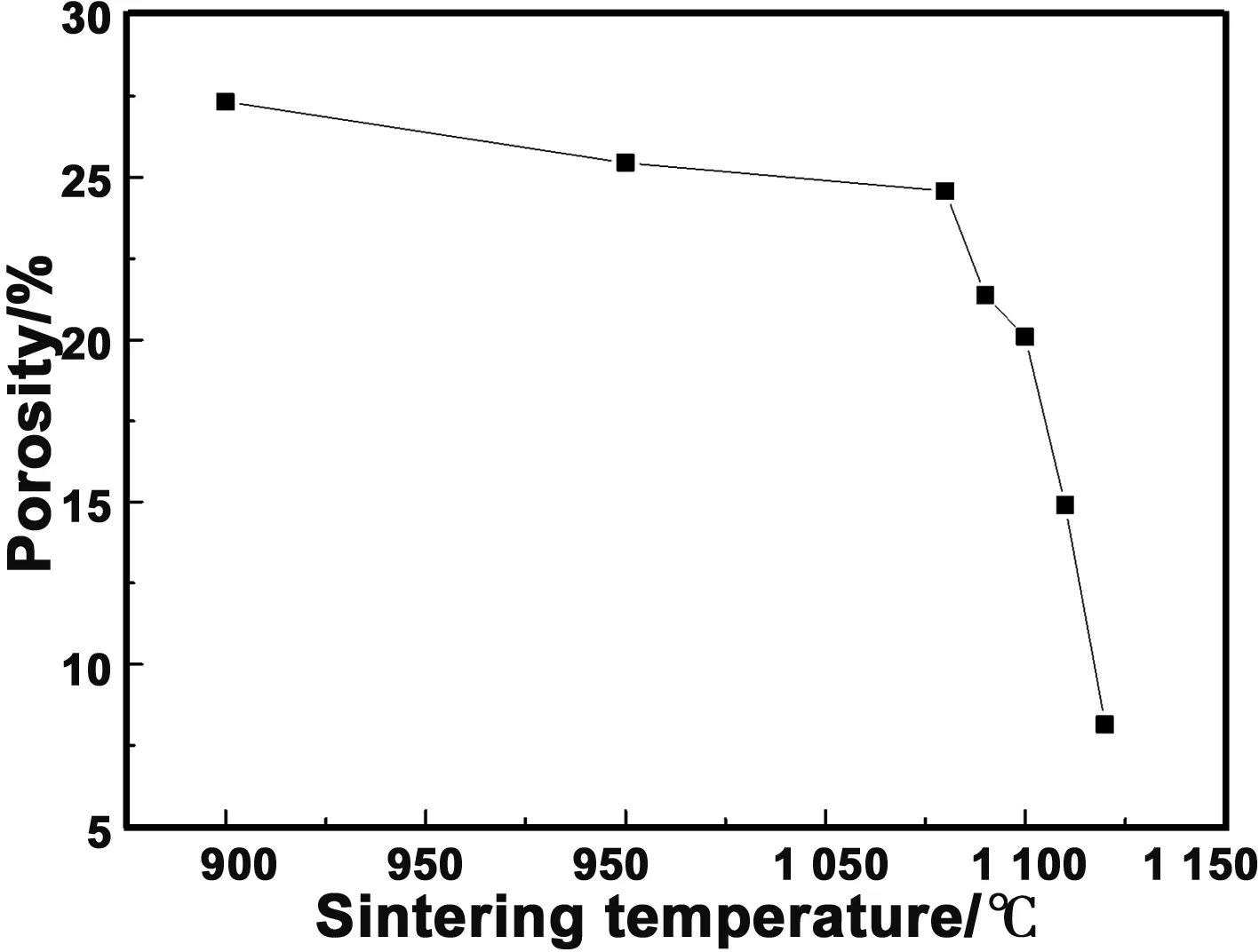

图9是不同烧结温度对单管式黄土陶瓷支撑体孔隙率产生的影响。由图可知,随着烧结温度的升高,支撑体的孔隙率呈先缓慢下降后急剧下降的趋势。说明烧结温度越高导致孔隙率越低,最低为8.14%,最高为27.32%,这符合陶瓷煅烧的理论。这是因为固溶物随烧结温度的升高而增多,将气孔堵塞,使得支撑体的表面越密实;结合图8的XRD衍射图可知,在晶体横切面上以具有黑色碳质十字形包裹体为特征的空晶石(Al2SiO5)的存在故而降低了支撑体的孔隙率。

图9 不同烧结温度对支撑体孔隙率的影响Fig 9 Effect of sintering temperature on the porosity of supports

图10 不同烧结温度对支撑体纯水渗透率和抗折强度的影响Fig 10 Effect of sintering temperature on the pure water permeability and the folding strength of supports

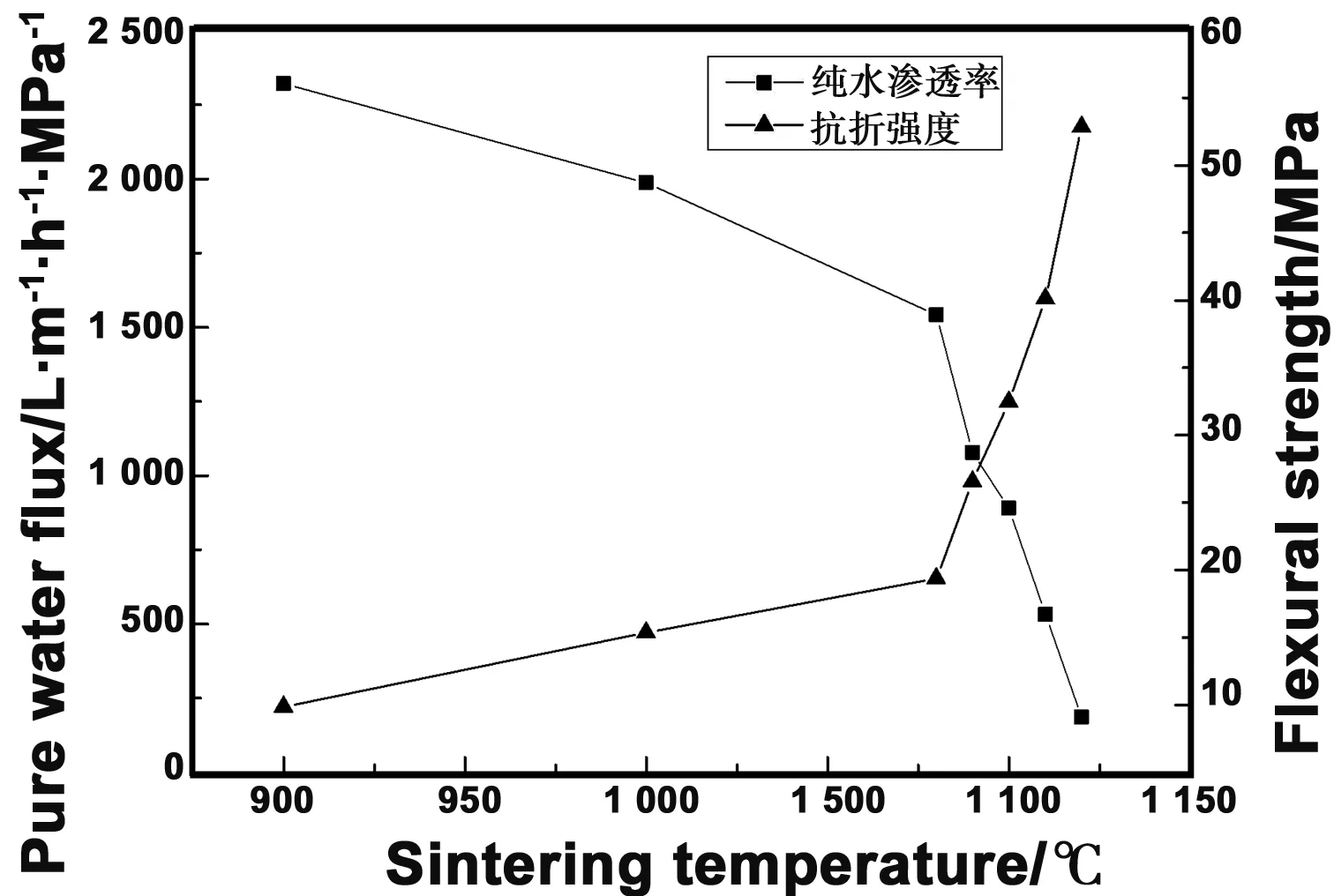

图10为不同烧结温度对支撑体纯水渗透率和抗折强度的影响。由图可观察到,随着烧结温度的升高,支撑体的抗折强度呈递增趋势,纯水渗透率逐渐减少,当烧结的温度超过1 080 ℃时,支撑体的抗折强度和纯水渗透率的变化趋势更加明显,抗折强度急剧增加,主要是因为黄土中含有大量的熔剂型氧化物(K2O、CaO、MgO、FeO、Fe2O3),在适当的烧结温度下生成CaO-MgO-K2O-Na2O-Fe2O3低共熔物,它们之间通过搭接架桥及交叉作用形成强化学键连接结构的硅酸盐、硅铝酸盐等,在降低烧结温度的同时增强支撑体的抗折强度,提高了系统的稳定性和均匀度。结合图8的XRD衍射图可知,随着烧结温度的升高,黄土中的石英相和刚玉相转变生成稳定的莫来石晶相,使样品表面光滑致密化,烧结温度为1120℃时,此时支撑体的抗折强度很高但纯水渗透率却很低,不满足陶瓷膜支撑体抗折强度的标准[17]。结合图9综合考虑,当烧结温度在1100 ℃时,抗折强度为32.46 MPa,纯水渗透率为893 L/(m2·h·MPa),孔隙率为20.08%,支撑体的物理性能最佳,相较于王峰等人[18]研究中的烧结温度降低了300 ℃从而减少了能耗。

2.5 不同烧结温度对支撑体化学性能的影响

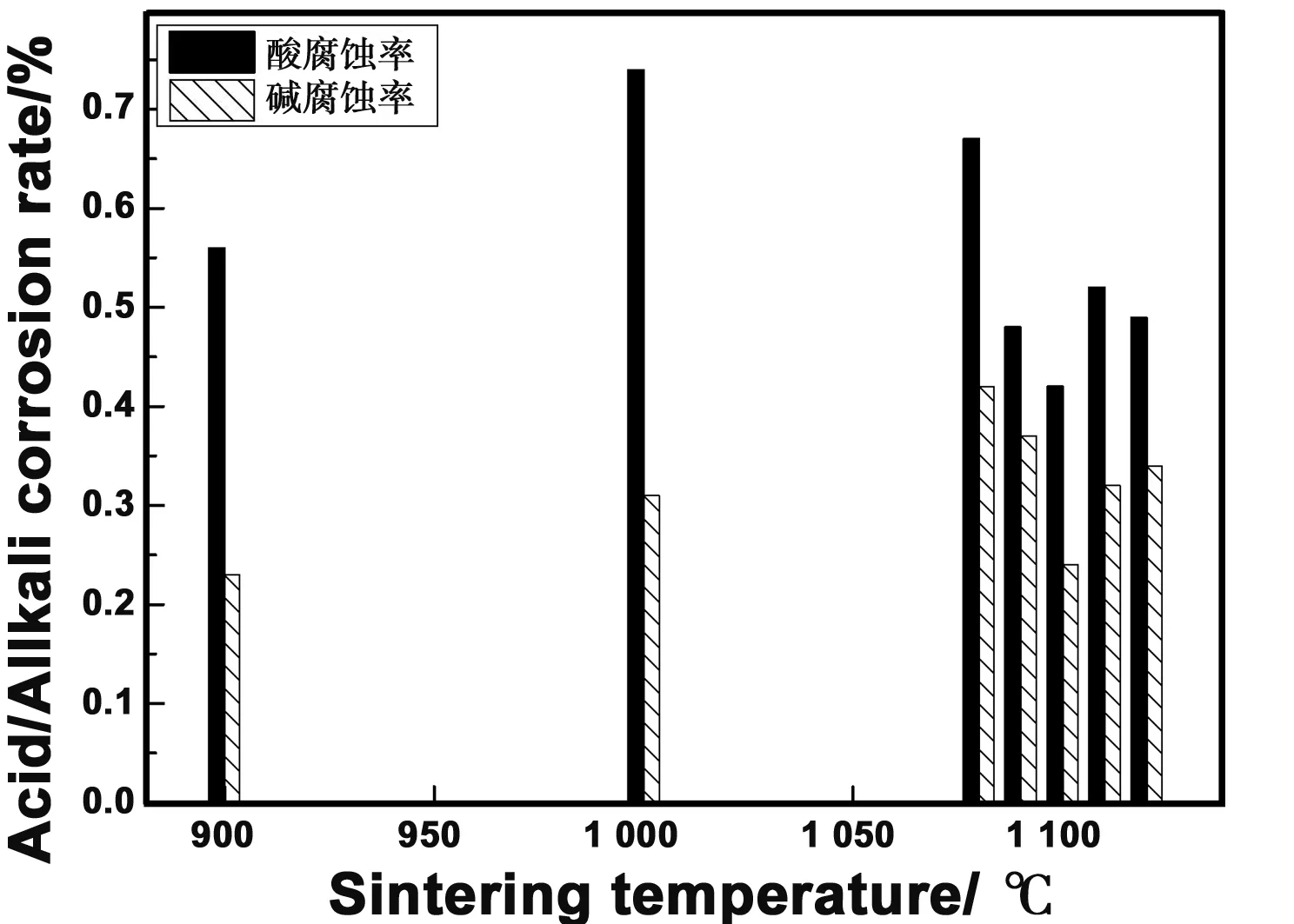

图11为在不同烧结温度下对支撑体酸/碱腐蚀率的影响。黄土陶瓷支撑体的化学稳定性通常体现在耐酸碱腐蚀程度上,故只需要测得陶瓷膜支撑体的耐酸碱性,就可以直接推导出支撑体的化学稳定性。由图可知,不同烧结温度下支撑体的酸碱质量损失率波动较大,但均在正常的范围之内,当烧结温度在1 100 ℃时,酸碱质量腐蚀率同时达到最小为0.42/0.24%,综合耐酸碱腐蚀程度来看,由洛川黄土制备出的支撑体抗腐蚀性能良好,可选择烧结温度为1 100 ℃,其耐酸碱度适中,对比研究[18]中氧化铝陶瓷支撑体的化学稳定性,说明黄土陶瓷与氧化铝陶瓷都是耐酸碱的骨料,而黄土生产成本更低,更具有应用价值。

图11 不同烧结温度对支撑体酸碱质量腐蚀的影响Fig 11 Effect of sintering temperature on the corrosion of supports

2.6 支撑体的微观形貌分析

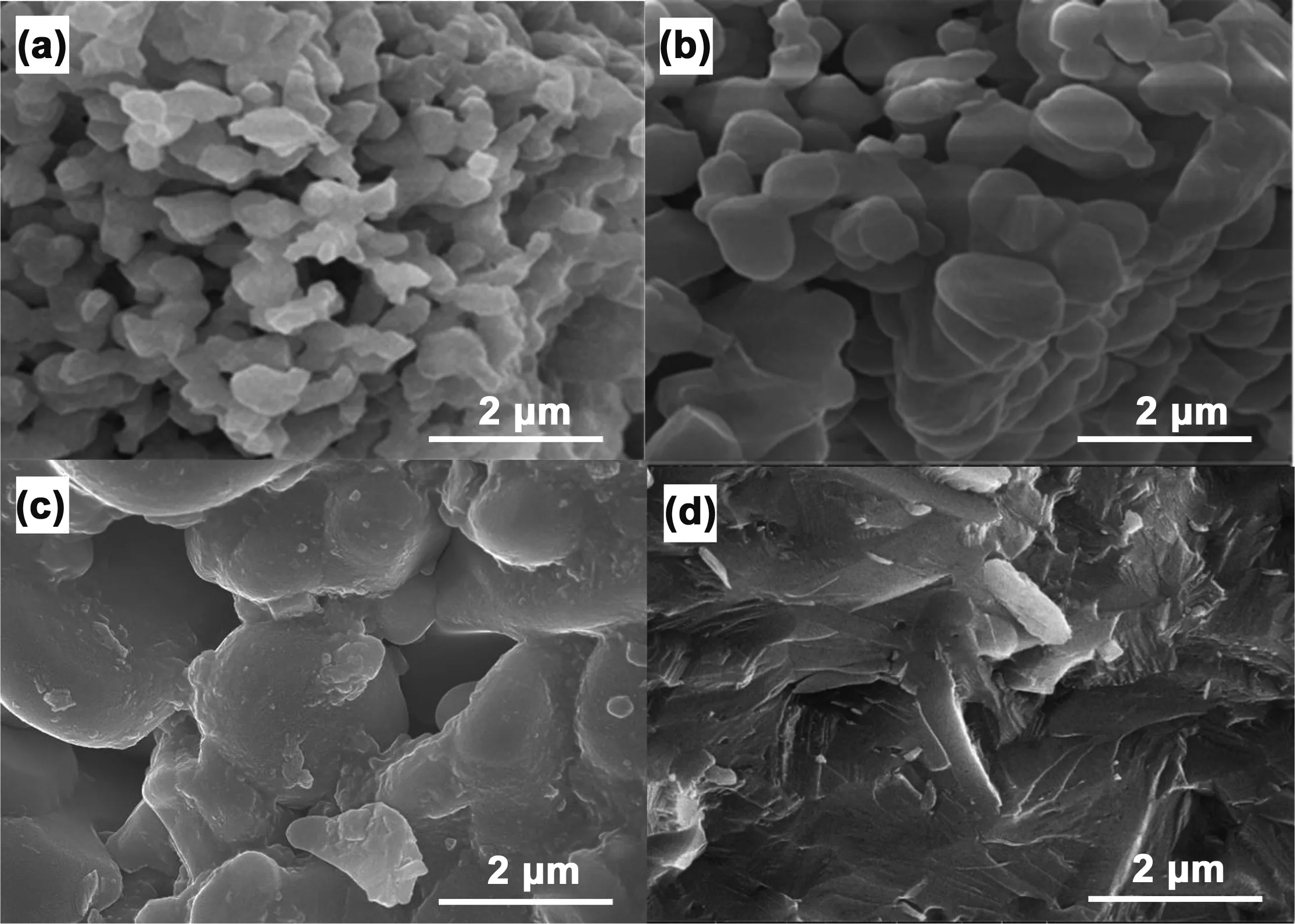

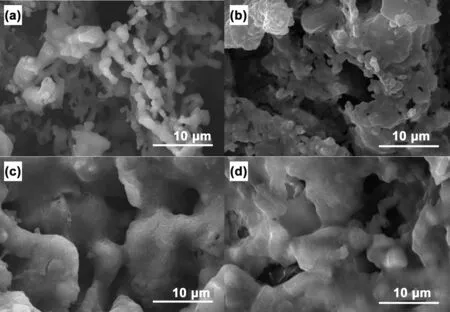

图12和13是不同烧结温度下支撑体表面与断面形貌图。由图12(a)和13(a)可知当烧结温度为900 ℃时,颗粒较小,大小均匀,颗粒间连接不密切,孔隙率大,支撑体表面粗糙,这是因为由碳酸钙分解生成二氧化碳形成的孔而导致的,由图12(b)和13(b)可知随着温度的增加,晶粒逐渐长大,尺寸逐渐增加,颗粒之间的连接较紧密,晶粒表面趋于光滑,这主要是因为随烧结温度的升高,溶剂氧化物反应产生液相包裹粒子所导致;图12(c)和13(c)是烧结温度为1 100 ℃时支撑体的表面和断面图,由图可知高能量晶粒表面晶界被低能量晶界取代,使得坯体体积急剧收缩引起的总表面面积减少产生驱动力,此时晶粒分布均匀,晶粒连接紧密,孔隙减少,晶粒之间出现了颈部烧结,由于石英(SiO2)、空晶石(Al2SiO5)等晶体的出现使得支撑体的抗折强度逐渐增加;由图12(d)可明显的观察到当烧结温度为1 120 ℃时,已完全烧结,表面粗糙且有像毛刺一样的组织存在,颗粒间的连接也消失了,同时Al2TiO5层逐渐变厚,支撑体表面明显趋于致密化。通过对不同烧结温度下支撑体的SEM表面与断面图分析,进一步论证了在不同烧结温度下,支撑体的纯水渗透率和抗折强度变化的趋势与图10相同,说明烧结温度对黄土陶瓷支撑体微观形貌和结构性能起着重要的作用。

图12 不同烧结温度支撑体的SEM图((a)900 ℃ (b)1 080 ℃(c)1 100 ℃(d)1 120 ℃)Fig 12 SEM images of supports sintered at different temperatures

图13 不同烧结温度支撑体的断面SEM图((a)900 ℃ (b)1 080 ℃(c)1 100 ℃(d)1 120 ℃)Fig 13 Cross-section SEM images of supports sintered at different temperatures

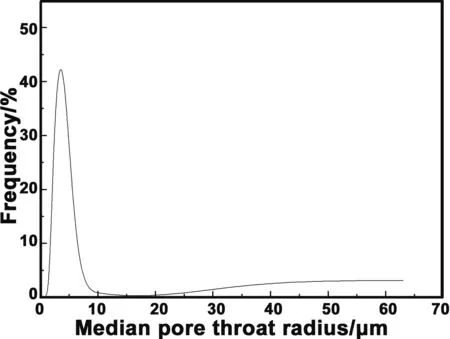

图14 烧结温度1 100 ℃下支撑体的孔径分布图Fig 14 Pore distribution of the support at 1 100 ℃ sintered temperature

综上分析,根据烧结温度对黄土陶瓷支撑体物理、化学性能以及微观结构的影响,本实验最终选取最佳烧结温度为1 100 ℃,并对其进行孔径及其分布的影响分析,图14是烧结温度为1 100 ℃下支撑体的孔径分布图,图中出现一个明显的峰,主峰孔径分布范围为1.6~6.3 μm,占全部孔体积的90%,孔径分布较集中,平均孔径4.68 μm,中值孔径2.68 μm,故此温度可作为黄土无机陶瓷支撑体的烧结温度,在此最佳条件下制备的支撑体如图15所示。

图15 支撑体在1 100 ℃烧结温度下的实物图Fig 15 Physical picture of the support at 1 100 ℃ sintered temperature

3 结 论

(1)在烧结温度为1100 ℃时,支撑体内部出现较多的石英(SiO2)、空晶石(Al2SiO5)、方石英和莫来石(3Al2O3·2SiO2)等晶相且排列均匀,制备的支撑体孔隙率达到了20.08%、纯水渗透率893 L/(m2·h·MPa)、抗折强度32.4 MPa、酸碱质量腐蚀率0.42/0.24%,平均孔径及中值孔径为4.68和2.68 μm。

(2)烧结温度对单管式黄土陶瓷支撑体的性能影响很大,在烧结温度低于1 100 ℃时,颗粒较小且颗粒间连接不紧密,支撑体表面粗糙,而烧结温度过高,晶粒急剧增大,支撑体由于出现较多的CaO-MgO-K2O-Na2O-Fe2O3低共熔物使得支撑体过于致密,故而降低了纯水渗透率与孔隙率。