前置液阶段的支撑剂段塞降低页岩储层压裂摩阻实验研究

2020-02-11杨兆中高晨轩李小刚刘觐瑄廖梓佳

杨兆中,高晨轩,李小刚,刘觐瑄,廖梓佳

(西南石油大学油气藏地质及开发工程国家重点实验室,四川成都610500)

水力压裂是改造页岩储层、提高页岩气产量的重要手段。在压裂改造时,近井摩阻造成的压力损耗直接关系到压裂效果和压后产能。国内外学者曾针对压裂施工中的压力损耗问题进行过大量研究。20 世纪80 年代末,CRUMP 等[1]论述了改变射孔入口粗糙度所引起的摩阻变化会影响到井口压力监测,通过实验测试,提出了泵送支撑剂液体时间节点的选择。LORD[2]在1994年利用模拟装置研究孔眼局部摩阻方程。结果表明,孔眼处的压力损耗除了取决于射孔孔眼尺寸,也跟流体密度、类型及黏度有关。2003 年,陈志雄[3]应用小型压裂测试分析现场作业砂堵原因,提出在主压裂中延长低砂比支撑剂加砂时间,以降低近井摩阻,消除多裂缝,进而避免砂堵的出现;SMITH 等[4]认为基于传统的聚能爆破炸药形式的射孔工艺会产生压实作用,不易形成有效油流通道,并且残留在孔道内的碎片等均会极大增加井底液流摩阻,并论述了高压水力喷砂射孔的有益效果,认为其体现在降低摩阻;郭大立等[5]在2012 年论述了裂缝弯曲、孔眼清洁度差、多裂缝现象均会导致近井摩阻效应的产生,并基于此建立了分析近井筒效应的新模型,所开发的新软件在新疆克拉玛依油田40 余井次应用,分析结果与实际情况的符合率达到85%以上;2016年,龚迪光等[6]研究径向井水力压裂降摩阻工艺时指出,高黏度瓜胶压裂液虽然会增加油管上的沿程水头损耗,但同时可以有效降低压裂液的缝内摩阻;2018 年,LONG 等[7]基于模型分析压裂过程中孔眼摩阻的变化情况,结果表明流量系数Cd和孔眼直径D并非交替增加,并以此提出了一种基于打磨冲蚀过程的孔眼局部摩阻变化模型。2019年,幸雪松等[8]修正了降阻比法的压裂管柱沿程摩阻计算公式,取得良好效果;同年,周仲建等[9]采用线性胶与滑溜水复配获得复合增效压裂液,其具有高黏度和低摩阻的双重优点。上述研究表明,前人对于降低近井摩阻有较为深远的认识与研究,但对于目前现场常用的支撑剂段塞技术在降低近井地带弯曲摩阻方面的工艺优化——比如针对支撑剂种类的优选、基于多重施工因素的综合影响等,尚缺乏较为系统的专项研究。

有鉴于此,结合文献调研与现场情况,采用重庆荣昌地区的志留系龙马溪组页岩露头作为靶件,针对支撑剂对近井地带的打磨作用,开展了支撑剂类型、目数、打磨时间、砂比4个因素影响下的降摩阻实验。

1 支撑剂段塞技术降低近井摩阻的原理

页岩储层水力压裂的摩阻损耗主要分为2类[10]:①液体流经管柱时产生的沿程摩阻;②水力压裂过程中的近井摩阻。后者包括压裂初期射孔孔眼附近的局部摩阻和近井筒附近的弯曲摩阻。压裂液从井口处流向裂缝尖端,必须要克服上述流动阻力。一般来说,采用压裂液延迟交联、低黏度液体注入等工艺技术[11]均可以有效降低井筒及管线中的沿程摩阻。

相对而言,近井摩阻的产生机理较为复杂,降阻技术也种类繁多。在现有的改善措施中,以支撑剂段塞技术最为通用,在油气开采中具有较强的普适性与研究价值。

支撑剂段塞技术,即在前置液阶段以低砂比、细粒径、多组数的携砂液泵入地层中,对套管孔眼径向打磨,扩大孔径。同时对岩石裂缝进行水力切割,降低近井狭窄曲缝的迂曲度,拓宽液流进入远井裂缝的流动通道,从而有效地减小泵注压力。另一方面,携带的支撑剂也能够封堵储层中的微细天然裂缝,降低液体滤失,防止早期脱砂[12]。

2 支撑剂段塞降摩阻实验

近年来,罕有关于支撑剂段塞技术的室内实验研究,其主要原因在于装置的选择、靶件的研发、因素的定量、结果的分析等方面都缺乏统一标准。针对研究方法的确定,应满足以下3 个要点:①基于磨料射流原理,设计靶件模型;②根据现场需求,设定表征方法;③参考施工泵注程序,筛选所需参数。

2.1 实验装置

该实验采用前混式磨料射流装置开展室内模拟研究,图1a、图1b分别为装置流程与装置实物。该装置由动力单元、磨料供给单元、喷射单元3 部分构成[13]。净液(该实验采用6 mPa·s 滑溜水)经过磨料供给单元形成携砂液后,再经喷射单元形成射流,对靶件进行冲蚀与打磨。

2.2 靶件的加工

图1 前混式磨料射流装置Fig.1 Front mixing abrasive jet device

靶件的整体设计思路围绕着“几何相似、易于观测(压力变化、表面形貌)”两点展开。靶件包括孔眼与近井裂缝两部分,分别采用现场套管壁钢级的钢材、同一块龙马溪组页岩露头作为其加工材料。每块岩板均按照相同的长、宽、厚度进行制作,实验所用的钢板、螺杆、螺母等配件均采用统一规格。同时,岩板两面安装了耐压钢板进行密封,尽量减小误差对实验结果的影响。

为了尽可能考虑到室内实验的仿真性能,同时兼顾保证多组实验时形态的可重复性,采用了对页岩储层压裂前期的近井弯曲狭缝形态进行抽象表征的方法进行研究。结合前人所提出的概念模型,并通过前期探索,形成了如图2所示的靶件[14]。

该靶件裂缝采用曲线斜剖方法制成,携砂液在通过其中时,由于弯曲狭缝的憋压作用产生了一定摩阻。经过携砂液的冲蚀,弯曲通道趋于平缓、宽敞,从而使得其摩阻下降。

2.3 实验流程

1)实验开始时,先对实验装置的管线进行排空;

2)关闭磨料截止阀,从磨料罐口处向内部加砂,加砂量一般不超过磨料罐容积的3/4;

3)关闭磨料罐顶部开关,打开排气阀门,然后开泵,此时实验液体会进入磨料罐中,与罐内的支撑剂混合,排气阀门处开始进行排空;

4)当阀门的排气声消失,并伴随有液体溢流出时,认为沉在磨料罐底的支撑剂与液体充分混合,关闭排气阀门;

5)打开磨料截止阀,5 s 至10 s 后,喷枪内流出混砂液体,待携砂液颜色逐渐稳定后,测量砂比,调节阀杆刻度,至砂比达到实验需求;

6)以上准备工作就绪后,先停泵,将淹没水槽固定在实验台上,喷枪伸入到水槽中并安装靶件,放水使靶件处于淹没状态;

7)再次开泵,调整电频达到实验所需排量(流速),记录实验过程中的摩阻变化;

8)打磨实验结束后,依次停泵,泄压,取下靶件。

2.4 结果的表征方法

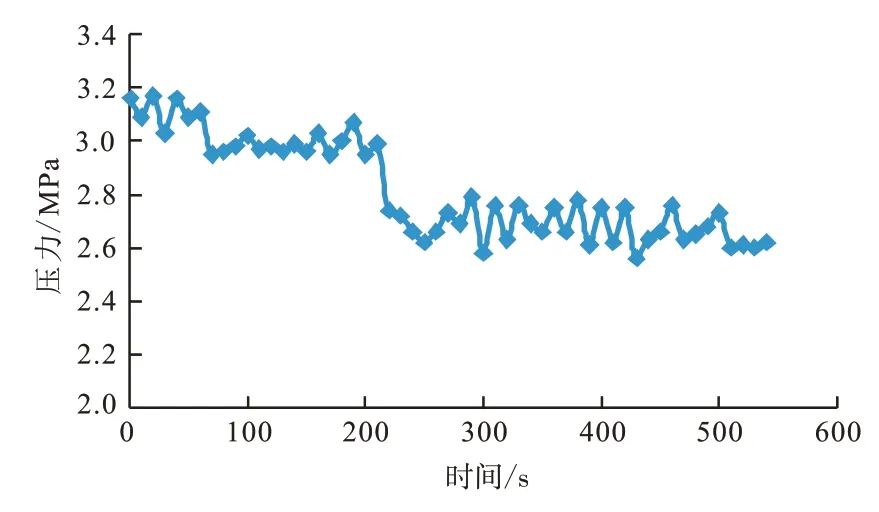

利用上述加工的靶件进行实验,可以测得泵压(摩阻)随时间的变化曲线(图3)。经过一段时间冲蚀后,泵压(摩阻)存在由高到低的变化过程,据此可划分出高压区、低压区2个阶段。

为了观测不同因素水平组合下的支撑剂段塞的降摩阻效果,结合现场需求,设定如下表征参数:

式中:R为首尾压降,MPa;P0为初始时间点的压力,MPa;Pt为打磨进行最后时间点的压力,MPa。

在观测井口压力变化的同时,现场也很注重段塞打磨过程中摩阻的变化速率。基于此,设定如下表征参数:

图2 实验用靶件Fig.2 Experimental target

图3 泵压(摩阻)变化曲线算例Fig.3 An example of pump pressure(friction)variation curve

式中:V为折算在每分钟下的平均压降速率,MPa/min;PH为高压区的泵压平均值,MPa;PL为低压区的泵压平均值,MPa;T为压降时间,即摩阻从高压到低压所需时间,s。

2.5 实验参数的选择

2.5.1 支撑剂种类

研究人员调研了四川、重庆等页岩压裂作业区块的实际情况,选取石英砂与陶粒2个大类作为实验用支撑剂。

2.5.2 加砂参数

加砂参数有3类:支撑剂粒径、加砂浓度(砂比)、段塞组数(打磨时间)。

根据现场施工实际状况,结合实验装置的性能,选取的支撑剂粒径为70/140 目、80/120 目和40/70目。由于70/140目和80/120目支撑剂粒径尺寸有较大的重合,故在实验前针对70/140 目支撑剂再进行一次筛选,以120/140目代表70/140目支撑剂。砂比分别为3%、6%和9%。

由于磨料射流装置处于高压运行当中,在打磨过程中以停泵减砂等方式来模拟段塞间隔的净液射流会带来操作上的极大不便,所以在进行打磨时间选择时将各组段塞时间进行合并。分别以3 min、6 min 和9 min 的持续打磨时间来模拟1 组、2 组与3组段塞。

2.5.3 流速的选取

根据实际工程状态下的单孔眼射流速度,取实验流速为110 m/s。

2.6 实验方案设计

对主要支撑剂类型、砂比、粒径、打磨时间4个变量进行研究。为了突出主控因素、精简实验方案,进行了如下2点考虑:①忽略前期少量携砂液对地层敏感性的测试,只分析后续几组支撑剂段塞对弯曲狭缝的打磨效果;②各因素组合下的模拟为恒砂比、固定粒径打磨,不考虑各组段塞的变砂比、变粒径打磨。基于以上要点,设计了实验因素水平(表1)。

该实验为4 因素3 水平与2 水平的混合实验,安排如表2所示。单因素变化需要2×33=54组实验,而正交实验只需9 组,极大地提高了效率,且所得结果不会受到影响。

表1 实验因素水平Table 1 Level of experimental factors

表2 正交实验安排Table 2 Orthogonal experimental arrangement

3 结果分析

3.1 靶件打磨后形貌分析

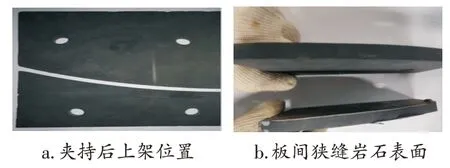

采用两种支撑剂打磨后的页岩表面形貌有一定区别。具体表现在石英砂的6组实验中,用高砂比或粗粒径(实验3、实验7)支撑剂打磨后,页岩板表面的磨损区域相应较大,射流通道可以一直延伸至狭缝出口处;而陶粒的3 组实验中,即使用高砂比或粗粒径支撑剂打磨(实验5、实验6),其破损区域面也不及石英砂打磨。图4、图5所示分别为页岩板在打磨前后的形貌。图6所示为打磨后破裂部分的局部效果。

由各实验靶件打磨后的形貌分析可知:相较于陶粒,石英砂对于页岩的冲蚀区域更大,效果更好。分析认为陶粒圆球度较高,而石英砂棱角较为突出,根据磨料射流理论,不规则的石英砂往往会对靶件造成更强的切割作用。同时,由于石英砂的强度远低于陶粒,水力喷射过程中破碎的石英砂可能会进行“二次打磨”,加强降阻效果。高砂比、粗粒径的携砂液打磨后的页岩板更利于沟通近井地带,以提供更好的泵注条件。这可能是因为高砂比、粗粒径的携砂液在单位体积内拥有更大的动量,更易对不规则的岩石壁面进行打磨。

图4 页岩板形貌Fig.4 Shale slab morphology

图5 携砂液打磨后页岩板形貌Fig.5 Shale slab morphology after slug polishing with proppant

图6 打磨后破裂部分效果Fig.6 Effect of cracked parts after polishing

由于高压携砂液的冲击,致使弯曲裂缝产生了部分破碎,形成的页岩碎屑随着携砂液喷出,与支撑剂混合在淹没水槽里(图7)。其外形为不规则的几何碎片,大小一般为2~5 mm。文献表明,压裂后产生的页岩碎屑填充在裂缝中,在一定程度上起到了支撑剂的作用,这使得水力裂缝在一定闭合应力下仍能保持一定的导流能力[15]。

图7 实验后的淹没水槽Fig.7 Submerged tank after experiment

3.2 各因素对压降变化规律影响

3.2.1 正交实验分析

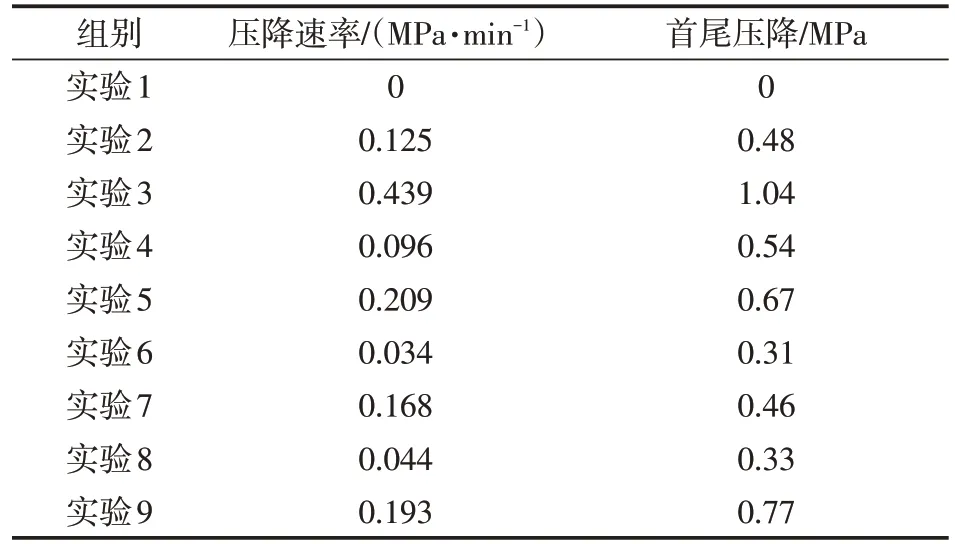

将9组实验中的所测得的数据分别代入式(1)与式(2)中,得到关于各实验因素水平组合下的结果(表3)。

由表3 可知,除实验1(细粒径、低砂比、短打磨时间)几乎没有产生压降外,其余各条件下压降基本集中在0.03~0.21MPa/min 之间。其中,实验3 得出的压降速率0.439 MPa/min,首尾压降1.04 MPa 为最佳降低摩阻效果,对应的实验条件为石英砂作为支撑剂,砂比为9%,粒径为40/70目,打磨时间为9 min(3组段塞)。观察实验3打磨后的形貌(图6c),发现携砂液磨蚀所形成的射流区域,其流道贯穿了整个岩板,并且几乎将弯曲狭缝处的岩石剥离下来,在宏观上起到了有效的降阻作用。

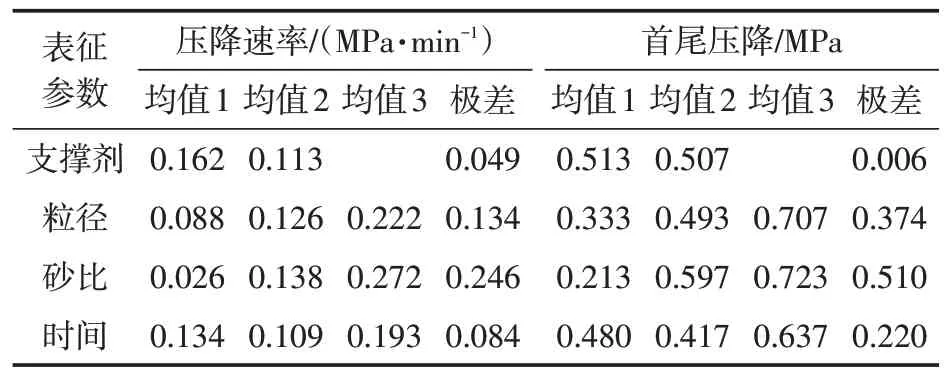

将上述9组结果进行正交分析(表4),得出各因素对于压降速率和首尾压降的影响权重大小排序均为:砂比>粒径>打磨时间>支撑剂类型。各单因素下压降速率和首尾压降的均值分析表明,石英砂降阻效果优于陶粒;粒径增大、砂比增大,降阻效果会单调增加;随着打磨时间的延长,降阻效果先减小后增大。

表3 9组实验结果Table 3 Nine sets of experimental results

表4 9组实验正交分析Table 4 Orthogonal analysis of nine groups of experiments

3.2.2 支撑剂类型的影响

支撑剂类型对于压降速率和首尾压力差的影响都是最小的(图8、图9)。虽然石英砂的平均压降速率要高于陶粒,不过从长时间打磨后的首尾压力差来看,这种优势并不明显。对应到现场的多组段塞当中,即石英砂的降摩阻效果略优于陶粒。相较于陶粒支撑剂,石英砂具有分选性、圆球度较差的特点,根据磨料射流理论,不规则的石英砂更易对靶件造成冲蚀作用。

图8 对于压降速率的各因素的极差Fig.8 Range of factors for pressure drop rate

图9 对于首尾压降的各因素的极差Fig.9 Range of factors for fore-tail pressure drop

3.2.3 支撑剂粒径的影响

粒径对打磨效果的单因素影响较强。在选用的3 种粒径的支撑剂中,随着目数变小,即当支撑剂粒径增大时,无论是压降速率或者首尾压力差,均近似线速度增加。由于实验的排量是一致的,在忽略粒径大小对线速度影响的情况下,随着支撑剂颗粒变大,颗粒自身惯性力也会增加,从而对靶件形成了更好的打磨效果。

3.2.4 砂比的影响

砂比对于打磨效果的影响最为突出。在水射流束中混入磨料颗粒可以形成磨料射流。理论上,不含砂的射流,只要其能够在喷射面上垂直形成冲击力大于该材料的抗压强度,具有同样的效果,但这不具有现实意义和经济效益[16]。磨料射流中的携砂液密度通常能够达到纯水的2~3倍,当冲击岩石表面的速度相同时,携砂液的密度越高,则支撑剂颗粒作用在材料表面的压力越高,更有助于形成岩石的打磨。砂比的增加使携砂液的密度增大,单位时间内磨料的冲击密度和频率增大,故高砂比的打磨效果优于低砂比。

3.2.5 打磨时间的影响

由于固体材料都是由不同程度的微观裂纹开始破坏,在磨料射流连续不断的打击作用下,材料内部以及延伸到表面的裂纹数量会逐渐增加,导致岩石的破坏,达到降阻效果[17]。但值得注意的是,打磨初期可能会形成局部憋压,致使降阻效果下降。在实验中,随着打磨时间的延长,打磨降阻效果先减小后增大。

4 结论

1)通过总结前人研究并结合现场实际,建立了一套研究支撑剂段塞降阻效果的室内实验测试方法和结果表征方法。

2)通过正交实验结果的极差分析,得出各因素对压降速率和首尾压降的影响由大到小排序为:砂比、粒径、段塞组数(打磨时间)、支撑剂类型。

3)从单因素影响下的打磨结果来看,石英砂的打磨降阻效果优于陶粒,随着砂比和粒径的增大,降阻效果单调增加。随着段塞组数增加,降阻效果先减小后增加。

4)在压裂前期裂缝宽度和携砂液悬浮性能允许的情况下,适当的提高砂比、选择粗粒径的石英砂支撑剂并延长打磨时间,可改善水力压裂初期的注入压力过高的问题。