汽车悬架弹簧断裂原因分析

2020-02-07

(上海汽车集团股份有限公司 乘用车公司,上海 201800)

汽车悬架弹簧作为悬架系统中的关键零件,直接影响到悬架的减震性能、阻尼性能以及行驶的稳定性[1]。SWI-200弹簧钢因具有优良的热处理性能和力学性能,是制造悬架弹簧的常用材料,在汽车及机械领域应用广泛[2-3]。导致悬架弹簧失效的主要因素有弹簧的内部缺陷和表面缺陷。内部缺陷包括组织异常、非金属夹杂物等;表面缺陷包括卷簧过程中的擦伤、烧伤,热成型过程中的橘皮、脱碳现象等[4-5]。SWI-200弹簧钢为高强钢,抗拉强度通常大于2 000 MPa,其内部或表面存在缺陷易导致弹簧断裂失效。

某汽车悬架弹簧材料为SWI-200弹簧钢,弹簧规格为φ13.2 mm,制造工艺为:(淬火+中温回火)盘条→冷卷→去应力回火→喷丸→压缩→质量检查→喷粉→包装。该悬架弹簧在装配后的质量测试过程中发生断裂,为查明弹簧的断裂原因,笔者对其进行了检验和分析。

1 理化检验

1.1 宏观检查

断裂弹簧的宏观形貌如图1所示,可见弹簧断裂于顶端第一圈,这也是弹簧应力较高的部位。弹簧断面未见明显的塑性变形,断口附近有擦伤且局部漆层已剥脱。

图1 断裂弹簧的宏观形貌Fig.1 Macro morphology of fractured spring

1.2 化学成分分析

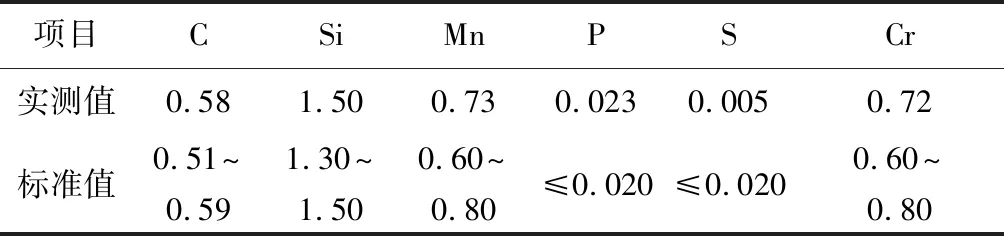

采用Bruker型直读光谱仪对断裂弹簧进行化学成分分析,结果见表1。可见断裂弹簧的化学成分满足企业技术文件对SWI-200弹簧钢成分的技术要求。

表1 断裂弹簧的化学成分(质量分数)Tab.1 Chemical compositions of fractured spring (mass fraction) %

1.3 断口分析

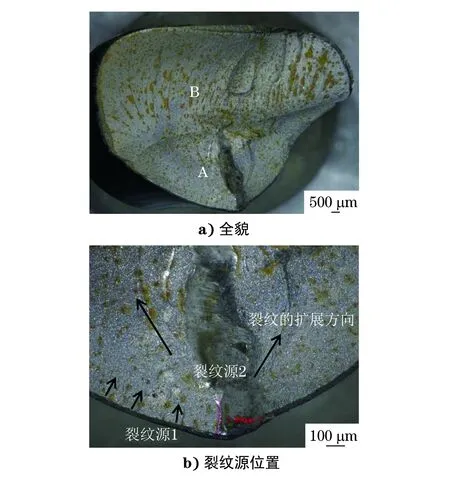

1.3.1 断口宏观形貌分析

采用VHX-200E型体视显微镜观察断裂弹簧的断口形貌,由图2a)可见,断口由两部分(A,B区)组成,断面有清晰的放射状裂纹。根据裂纹放射状棱线扩展的方向可判断裂纹源有两处,即裂纹源1和裂纹源2,如图2b)所示。裂纹源1位于弹簧表面,裂纹源2与弹簧表面距离为0.9 mm。由于断裂后弹簧表面相互擦伤,裂纹源2的形貌已无法辨别,而裂纹源1的表面漆层完好且未渗透到断裂面,这说明弹簧是在喷粉工艺后发生的断裂。

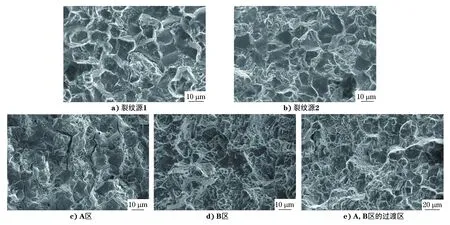

1.3.2 断口微观形貌分析

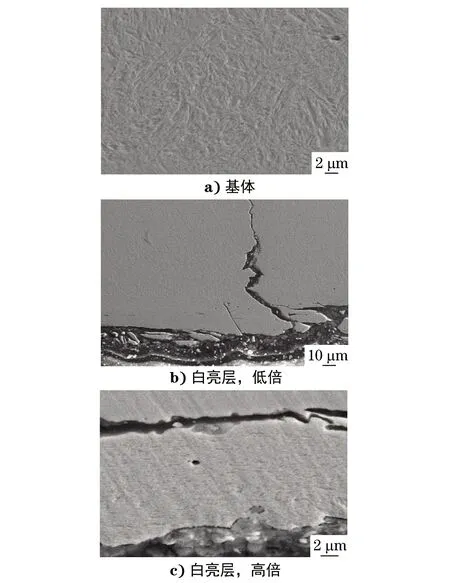

采用EVO MA25型扫描电镜(SEM)观察弹簧断口的形貌,由图3a)、图3b)和图3c)可见,断口的裂纹源区和A区均呈沿晶+准解理+二次裂纹形貌特征,且晶面较干净。断口B区呈韧窝+准解理小平面的形貌特征,如图3d)所示。断口A,B区的过渡区呈沿晶+准解理+二次裂纹+韧窝形貌特征,如图3e)所示。由图4可见,弹簧裂纹源1处有很薄的白亮层,且白亮层有沿着变形方向流动的趋势(见图4b)),而基体无此现象(见图4a)),高倍下可观察到白亮层内部分布着许多细小的碳化物[6]碎片(见图4c))。

图2 断裂弹簧断口的宏观形貌Fig.2 Macro morphology of fractured spring fracture: a) whole; b) crack source location

图3 断裂弹簧断口的SEM形貌Fig.3 SEM morphology of fractured spring fracture: a) crack source 1; b) crack source 2; c) zone A; d) zone B; e) transition area between zone A and zone B

图4 断裂弹簧裂纹源1处的SEM形貌Fig.4 SEM morphology of crack source 1 of fracture spring: a) base; b) white bright layer, at low magnification; c) white bright layer, at high magnification

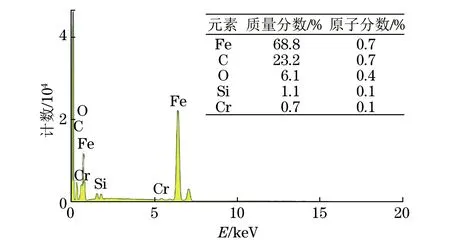

使用上述扫描电镜附带的能谱仪(EDS)对断口A区沿晶区域进行能谱分析,结果如图5所示,可见晶面上没有腐蚀性元素,除了氧元素外,其他均为弹簧基体材料元素。

图5 断裂弹簧断口A区沿晶区域的EDS结果Fig.5 EDS results of intergranular region of zone A of fractured spring fracture

1.4 金相检验

在裂纹源1处沿纵向取样,试样经镶嵌、打磨、抛光,使用体积分数为3%的硝酸酒精溶液浸蚀后,使用AXIO Imager. A2m型光学显微镜观察。由图6a)可见,断裂弹簧的显微组织为均匀的回火屈氏体。裂纹源1表面的白亮层深度为26.1 μm。高倍下观察到裂纹源1附近表面有微裂纹,微裂纹从白亮层起源,以弯曲的锯齿状由外向内扩展,如图6b)所示。

图6 断裂弹簧裂纹源1处的显微组织形貌Fig.6 Microstructure morphology of crack source 1 of fractured spring: a) at low magnification; b) at high magnification

1.5 残余应力测试

使用LXRD-CHI Microarea System型残余应力测试仪分别在断裂弹簧和合格弹簧的表面及距离表面0.1,0.3,0.4 mm处进行残余应力测试,结果见表2。由表2可见,断裂弹簧与合格弹簧表面残余应力接近,说明断裂弹簧的残余应力正常。

表2 断裂弹簧和合格弹簧的残余应力测试结果Tab.2 Residual stress test results of fractured spring and qualified spring

1.6 硬度测试

使用RB2000型洛氏硬度计对弹簧的心部进行洛氏硬度测试,测得的心部硬度分别为53.5,54.2,54.6 HRC,均符合企业技术文件中52~56 HRC的技术要求。使用ZWICK ZHVU-AF型维氏硬度计对弹簧裂纹源1的白亮层进行维氏硬度测试,测得裂纹源1的白亮层硬度为720~750 HV0.1。

1.7 耐久性测试

对弹簧进行耐久性测试,在不同冲击载荷的不断作用下,发现弹簧的裂纹源1处的白亮层先开裂并最终完全断裂。

2 分析与讨论

从化学成分分析、显微组织及硬度测试结果来看,断裂弹簧的化学成分、显微组织、硬度均满足技术要求,且其表面残余应力与合格弹簧非常接近,这说明上述因素与弹簧的断裂无关。

由弹簧断口的金相检验结果及SEM形貌可见,裂纹源1表面有很薄的白亮层,白亮层内分布有许多细小的碳化物碎片,由此推测白亮层内为铁素体相与碳化物的机械混合物[6]。由于白亮层较薄且存在组织变形,不易被浸蚀,因而白亮层呈现白色且硬而脆。在耐久性测试过程中,白亮层先开裂并在不断冲击下完全断裂,由此推断白亮层是造成弹簧在测试过程中发生断裂的直接原因。

从白亮层出现的位置来看,其位于弹簧线径内表面裂纹源处,在其他区域未发现白亮层;对另一根断裂弹簧进行理化检验发现,其断口形貌、裂纹源位置均与本次进行理化检验的断裂弹簧的相似,且在裂纹源处也存在白亮层,两个断裂弹簧白亮层出现的位置相似,由此判断弹簧原始线材存在白亮层的可能性较小。对弹簧成型工艺和过程进行排查后发现,导致弹簧产生白亮层的工序只有冷卷工序,且上述断裂弹簧均为调试件,推测弹簧在调试过程中由于卷制工艺控制不稳定,弹簧钢丝与工装刀具接触过紧导致两者发生剧烈摩擦后生热,引起弹簧组织变形从而形成白亮层。

3 结论及建议

弹簧钢丝在冷卷工序中与刀具接触过紧,两者剧烈摩擦后生热,引起弹簧组织变形而形成硬而脆的白亮层,在测试过程中,白亮层先产生裂纹,在冲击载荷的不断作用下,最终导致弹簧断裂。

建议生产企业在弹簧调试阶段避免弹簧钢丝冷卷时与刀具接触过紧,注意零件的表面质量,规范首末件现场操作,加强监管和现场质量检查。