铅冷快堆燃料棒芯块热裂纹机理与数值模拟

2020-02-04吴成伟马建立

吴成伟, 王 瑾, 马建立

(大连理工大学工业装备结构分析国家重点实验室, 大连 116024)

铅冷快堆是苏联于20世纪60年代初首先用于核潜艇的核动力装置,最早使用铅铋合金作为核燃料系统冷却剂,但是20世纪90年代由于经济低迷无法维持这些核潜艇的正常运行而相继退役。进入21世纪后,特别是最近几年,俄罗斯又重启铅冷反应堆的建造工作。美国、欧盟、日本、韩国也不甘落后,近几年也在加快开展铅冷快堆的研发工作。中国关于铅冷快堆的研发工作在最近几年不断突破瓶颈技术,受到全世界的高度关注。

铅冷快堆具有体积小、功率高、安全性好、灵活使用等特点,在国防和国民经济中具有不可估量的特殊作用。作为可移动核电装置,在远海岛礁、海洋平台、大型舰船(核动力)、持久性空天飞行器等领域具有无可替代的特殊地位,因此高性能、高安全性铅冷快堆的研发具有重要的战略意义。

由于铅冷核反应堆芯的温度高,给结构设计带来了许多挑战。除了铅冷快堆的外压力保护壳受到较大热应力容易引起热疲劳以外,燃料芯块常常发生热疲劳裂纹。铅冷快堆燃料芯块多采用二氧化铀陶瓷材料,材料抗拉能力差、抗压能力好,所以燃料芯块会在内外高温差下产生较大的拉应力引起表面裂纹现象,遗憾的是目前这一方面中外研究的很少。在核反应堆启动初期,燃料芯块常常会因为热应力而发生表面破裂[1]。Michel等[2]通过预设裂纹对燃料芯块的开裂进行了分析;Oguma[3]建立了燃料芯块的二维热力模型,研究了燃料芯块在产热功率升高过程中的开裂情况;Chao等[4]分析了燃料芯块和包壳管发生接触后的燃料芯块的开裂行为,采用了不同的接触模型进行分析,观察燃料芯块的变形与应力;Quastel等[5]计算了初设缺陷的燃料芯块模型的氧化行为,认为燃料芯块的裂缝深度和芯块-包壳之间的气体间隙会影响燃料芯块的氧化行为;Demarco等[6]通过扩展有限元法预设裂纹对燃料芯块的径向破坏进行分析;Dahlblom等[7]提出用弥散裂纹分析(smeared crack analysis)模型用来处理开裂问题;Block等[1]认为开裂区域的弹性模量和泊松比都会降低,且与燃料芯块开裂块数有关。但是这些研究都是半定性的,对于燃料芯块裂纹开裂块数、开裂过程与开裂深度没有深入研究。日本原子力研究所开发的FEMAXI程序中假设燃料芯块没有抗拉能力,且将发生开裂后的区域的弹性模量人为设置为正常值的1%[8-10],即拉伸极限应力接近于零。尽管这样可以定性预报裂纹开裂过程,但是预报的开裂深度远大于实际深度,并且无法预报开裂块数。最近,王瑾[11]研究了铅冷快堆燃料棒热力耦合作用下的裂纹开裂机理。采用数值模拟方法分析了燃料棒芯块开裂的力学机理,裂纹开裂形式与以往工程观察基本一致。

1 燃料芯块开裂行为分析

燃料芯块的材料力学参数为:弹性模量E=192.8 GPa,泊松比ν=0.316,热膨胀系数a=1.1×10-5/℃,热传导系数λ=2.48 W/(m·℃),芯块拉伸极限应力σb=130 MPa。研究半径R=3.9 mm的圆柱体燃料芯块,具有均匀的体热源q,导热系数为常数λ,外表面工作温度T。当电堆启动以后,燃料芯块由于径向温度梯度的变化,燃料芯块若达到了极限拉伸应力就会出现表面裂纹。

1.1 燃料芯块开裂求解模型

在实际发生开裂时,达到开裂应力,开裂面的约束就被释放,相当于开裂面属于一个不能承受拉应力的自由边界,从这个角度考虑引出了求解开裂的方法。虽然燃料芯块沿着周向、轴向、径向三个方向上均可能发生破裂,但沿径向发生破裂的可能性最大(由于燃料芯块受到的周向应力最大),表现为在深度方向沿径向从表面向内的开裂,因此首先对燃料芯块沿着径向破裂的过程做一个简单分析。取一个中心角为θ的扇形面作为模型进行分析,如图1(a)所示,半径为3.9 mm。若芯块结构没有发生开裂,则AB边界上的节点在周向上受到周围结构的约束,不可以在周向发生自由位移;若结构发生开裂,则AB边界上的节点在周向失去周围结构的约束,可以在周向方向上发生自由位移。AC边界的情况与AB边界相同。假设芯块材料是没有缺陷的连续介质,因而一旦表面发生开裂,则释放裂纹开裂方向(径向)上的位移约束条件。

处理燃料芯块开裂的方法为释放开裂面边界条件,求解思想为:将温度载荷分为若干个载荷,分步施加在芯块分析模型上。初始将AB和AC边界上的节点设置为周期边界条件,在温度载荷的作用下,一旦有节点的周向应力超过了破坏应力σb,就释放该节点的周期边界条件,将其设为在周向可自由变形的边界,以达到释放周向应力的目的,这样处理等同于发生开裂的效果。采用ABAQUS的二次开发语言Python编写了实现此过程的程序。

图1 燃料芯块径向开裂有限元分析模型与边界条件Fig.1 Finite element analysis model of the fuel pellet cracking in radial direction and the boundary conditions

1.2 燃料芯块开裂块数预报

由于热应力与结构的绝对温度无关,而与热源大小、温度梯度和位置有关,所以首先估算不同产热功率下燃料芯块的开裂块数。选取产热功率为100、200、300、400 MW/m3进行分析,温度边界条件为包外表面温度T=400 ℃,求解出燃料芯块的温度场分布,将此温度载荷分解为若干个施加在燃料芯块扇形模型上进行开裂分析。不进行热力强耦合迭代计算,而是采用顺序耦合,这样计算出的温度场偏大,得到的开裂深度略微保守。

如图1(b)所示,分析燃料芯块径向开裂块数时,监测点选在扇形外表面中心,由于芯块的开裂块数是未知的,因而中心角θ也是未知的。当选取中心角为θ的扇形进行试算时,在升温过程中若表面监测点的应力大于σb=130 MPa,则视为开裂块数还会增大,因此将中心角θ修正(减小)进行下一次试算,直到选取的扇形模型的监测点的应力不再大于σb=130 MPa为止。在同一热源作用下,所选取扇形燃料芯块模型的中心角θ越大,燃料芯块就越容易产生新的开裂;所选取扇形燃料芯块模型的中心角θ越小,燃料芯块越不容易产生新的开裂。当所选取的中心角θ使得燃料芯块监测点的应力在整个升温过程中恰好不会达到σb时,视为燃料芯块最少开裂成(360°/θ)块。整个求解过程实际上是在中心角θ与芯块表面最大拉应力之间一个迭代过程,采用这种办法可以准确求出切芯块的最小开裂块数。

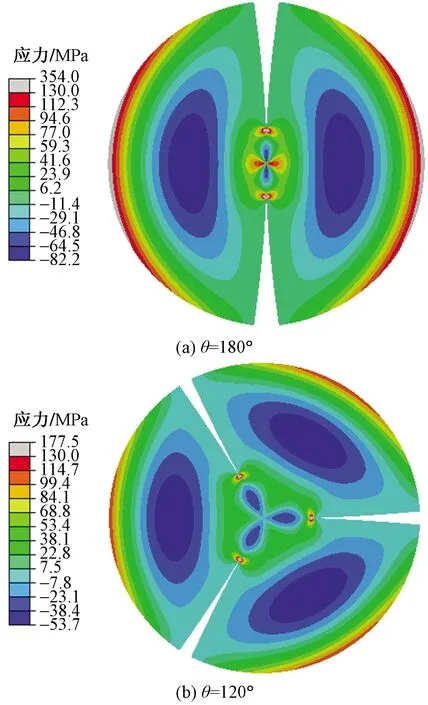

当芯块的产热功率为100 MW/m3,选取中心角θ=360°时,发现在整个升温过程中,燃料芯块受到的最大拉应力均小于σb,此时燃料芯块并未发生开裂。当芯块的产热功率为200 MW/m3,中心角θ=180°时,监测点周向应力会超过σb[图2(a)], 意味着已经开裂的区域的外侧中间区域还会继续发生表面开裂;当中心角θ=120°时,监测点周向应力恰好不会超过σb[图2(b)],意味着已经开裂的区域的外侧中间区域不会继续发生表面开裂,因此当产热功率为200 MW/m3时,燃料芯块的开裂数至少为3块。

图2 产热功率为200 MW/m3时燃料芯块周向应力云图Fig.2 Circumferential stress contour of fuel pellet under the thermal power of 200 MW/m3

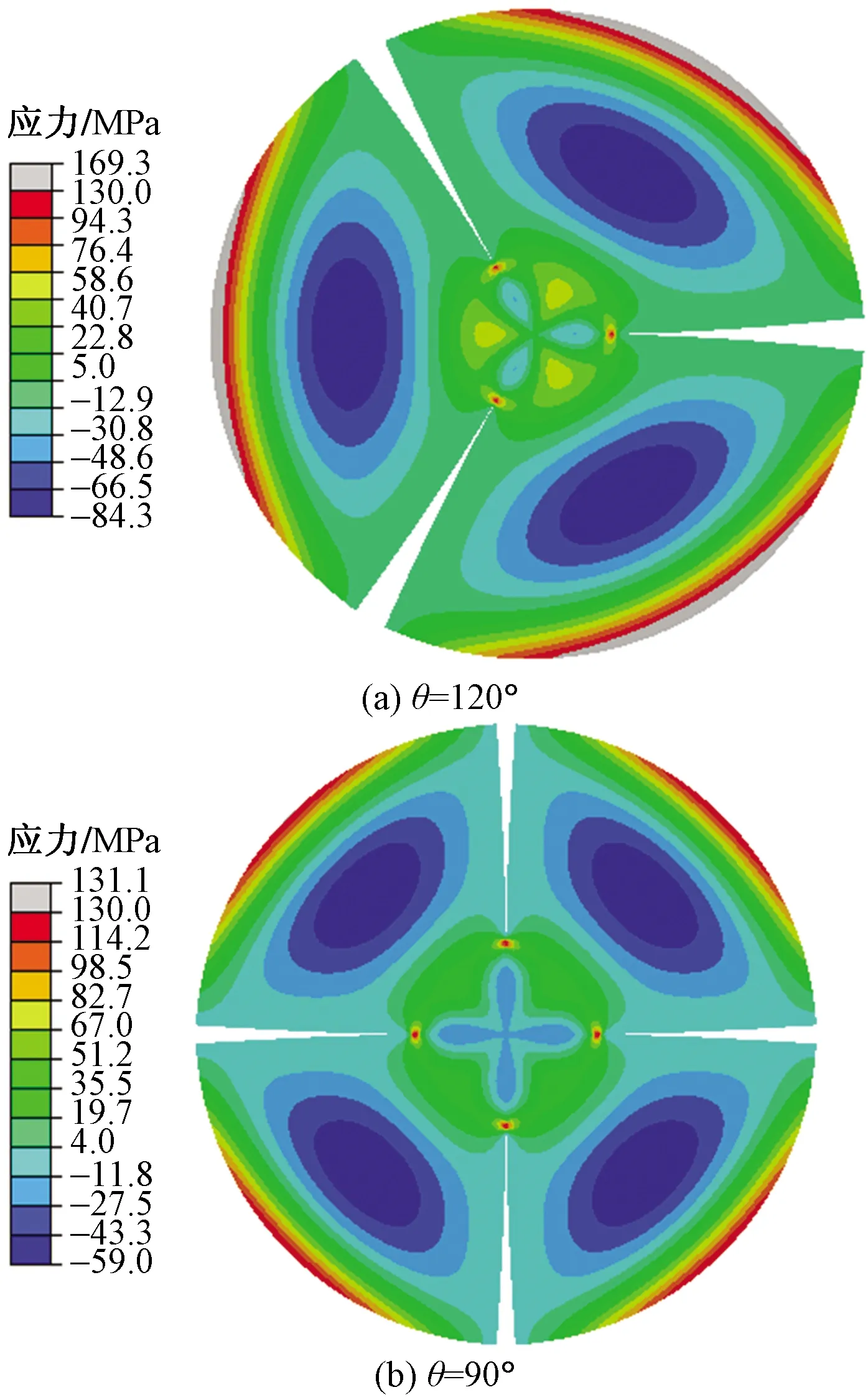

当芯块的产热功率为300 MW/m3,选取燃料芯块的二维扇形模型的中心角θ=120°、90°时,在整个升温过程中,采用释放边界条件方法计算得到的结构应力云图如图3所示。可以看出在所施加的产热功率为300 MW/m3、中心角θ=120°时,已经开裂的区域的外侧中间区域还会继续发生表面开裂;中心角θ=90°时,已经开裂的区域的外侧中间区域不会继续发生表面开裂,因此产热功率为300 MW/m3时,燃料芯块的开裂数至少为4块[图3(b)]。

当芯块的产热功率为300 MW/m3,选取燃料芯块的二维扇形模型的中心角θ=120°、90°时,在整个升温过程中,采用释放边界条件方法计算得到的结构应力云图如图3所示。可以看出在所施加的产热功率为300 MW/m3,中心角θ=120°时,已经开裂的区域的外侧中间区域还会继续发生表面开裂;中心角θ=90°时,已经开裂的区域的外侧中间区域不会继续发生表面开裂,因此产热功率为300 MW/m3时,燃料芯块的开裂数至少为4块[图3(b)]。

图3 产热功率为300 MW/m3时燃料芯块周向应力云图Fig.3 Circumferential stress contour of fuel pellet under the thermal power of 300 MW/m3

当芯块的产热功率为400 MW/m3,选取燃料芯块的二维扇形模型的中心角θ=72°、60°时,得到的结构应力云图如图4所示。可以看出当产热功率为400 MW/m3,中心角θ=72°时,扇形圆周表面中心点会首先达到材料拉伸极限应力,意味着已经开裂的区域的外侧中间区域还会继续发生表面开裂;中心角θ=60°时,圆周表面周向拉应力恰好不会超过极限拉应力,意味着已经开裂的区域的外侧中间区域不会继续发生表面开裂,因此产热率为400 MW/m3时,燃料芯块的开裂数至少为6块[图4(b)]。

2 讨论

必须指出,假设芯块材料为理想均质无缺陷材料,因而芯块开裂方向一定会沿着径向方向开裂。但是真实的材料可能会有很多微纳尺度的缺陷,芯块裂纹遇到缺陷以后,开裂方向可能发生改变。另一方面,如果表面缺陷太多,芯块实际开裂可能大于本文预报的开裂块数。定量预报了芯块产热功率对于热应力引起的开裂块数的影响规律,裂纹开裂块数与开裂形式与工程实际观察基本一致[1-2]。图5是Michel 等[2]观察到的燃料芯块开裂情况, 与本预报情况吻合良好。

图4 产热功率为400 MW/m3时燃料芯块周向应力云图Fig.4 Circumferential stress contour of fuel pellet under the thermal power of 400 MW/m3

图5 核反应堆燃料芯块典型开裂情况Fig.5 The typical cracking phenomena of fuel pellets of nuclear reactor

3 结论

采用释放开裂面边界条件的方法估算了铅冷快堆燃料芯块的径向开裂情况,在ABAQUS软件中用Python语言对此过程进行实现。分别估算了直径为7.8 mm的二氧化铀燃料芯块在产热功率为100、200、300、400 MW/m3时的开裂块数,发现随着产热功率的升高燃料芯块的开裂块数增多,在100 MW/m3的产热功率下燃料芯块不发生开裂,在200 MW/m3的产热功率下燃料芯块至少会开裂为3块,在300 MW/m3的产热功率下燃料芯块至少会开裂为4块,在400 MW/m3的产热功率下燃料芯块至少会开裂为6块。芯块直径越大、产热功率越大,芯块越容易开裂、开裂的块数也越多,与工程实际中观察到的现象基本一致。