深冲用冷轧薄材退火炉通板技术研究与分析

2020-02-03侯湘怡

侯湘怡

摘要:随着深冲用冷轧薄材市场需求的不断增加,客户对其产品质量、供货周期等多方面提出了更高的要求。本文采用1420连续退火机组的方式,打破传统罩式退火方式对深冲用0.3mm×1020mm冷轧材进行了炉内通板技术研究和分析,特别从理论和实践方面进行了分析,获得了最佳的通板参数。

Abstract: As the market demand for deep-drawn cold-rolled thin materials continues to increase, customers have put forward higher requirements for many aspects such as product quality and delivery cycle. In this paper, the 1420 continuous annealing unit method is used to break through the traditional bell-type annealing method. The in-furnace through-plate technology research and analysis of 0.3mm×1020mm cold-rolled materials for deep drawing is carried out, and the analysis is carried out in terms of theory and practice, which has best board parameters.

关键词:冷轧;连续退火;通板技术

Key words: cold rolling;continuous annealing;band passing technology

中图分类号:TG156.2 文献标识码:A 文章编号:1006-4311(2020)02-0147-02

1 绪论

高精度冷轧软质薄带钢一般由罩式退火炉生产,罩式退火炉由于生产周期长、产品性能均匀性差,以及成品成材率等缺点,很大程度程度上难于满足客户的需求。由于深冲用冷轧材厚度较薄、宽度极宽,并且材料YP和E1需分别控制于200MPa和40%左右。基于以上按要求,1420连续退火机组加热区(HF)和均热区(SF)的温度高达760℃通板,同时,温度710℃过渡至760℃增加了炉内蛇形和褶皱的发生概率。为此,以现有1420机组设备配置为基础,采用的场哲等式对炉内张力进行计算,确定了最佳炉内通板张力,同时,也对通板计划排程和升温控制方式进行了优化,保证了冷轧软质材炉内稳定通板。另外,通过平整机张力和轧制力匹配,满足了其通板低延伸率和良好的质量要求。

2 深冲用冷轧材炉内通板实验及问题分析

2.1 原材料化学成分

2.2 工艺参数

通板速度:350m/min;加热温度:760℃;均热温度:760℃;均热时间:≥60s;平整机延伸率:0.8%和1.2%。

2.3 炉内通板问题及原因

采用平整機单机架和双机架延伸率模式控制,平整机的张力和轧制力匹配很难达到低延伸率要求和良好的表面质量要求,出现了延伸率波动大、表面粗度不均匀、交叉弯曲、褶皱等问题。

采用以上工艺参数对3.0mm×1020mml材料通板,通板宽度为940mm的调整材时HF的温度上升到770℃(升温过快),在此种状态下又过渡到宽度1020mm的软薄对象材上,在过渡时产生了褶皱。如图1所示。

通过对当时通板实绩数据分析,认为造成均热区褶皱出现的主要原因有两点:

①升温时,由于是手动升温,加热区上升幅度过高,采用2卷调整材升温到770℃(目标温度:760℃),导致均热炉炉辊凸度变化过大。

②在以上状态下,板宽又从940→1020mm变宽,实际凸度急剧增加,导致带钢横向应力分布严重不均,从而产生褶皱。

3 深冲用冷轧材通板对策

3.1 均热炉内通板张力的确立

炉内通板张力保证了带钢平稳运行,张力作用于炉辊,1420机组大部分炉辊为凸度辊,张力在带钢的很像分布是不均匀的。当张力过小时,不能保证带钢与炉辊紧密基础,容易发生跑偏,当张力过大时,带钢容易发生热瓢曲[1]。

采用连续退火技术通板深冲用冷轧薄材,虽然在产品品质、效率、能耗等方面有极大的优势和市场竞争力,但是其在炉内会出现严重的跑偏和热瓢曲会极大的限制生产大批量实施。炉内跑偏和热瓢曲但两者既有联系又有相互作用,带钢在炉内偏离原先的运动中心线即为跑偏;热瓢曲是指带钢在炉内被加热由于某种原因产生纵向弯曲,经炉辊发生塑性变形而产生的斜向褶皱,严重时甚至产生断带停机,严重影响了产品质量和生产稳定性。由于本次通采用连续退火方式替代罩退的方式生产深冲用冷轧薄规格产品,其一方面加热区(HF)和均热区(SF)温度需从常规材料通板温度710℃过渡至760℃,另一方面需要均热区在760℃长时间通板,因此,炉内通板褶皱和跑偏研究是十分必要的。

3.1.1 炉内跑偏张力计算

一般来说引起带钢跑偏的因素很多。从带钢跑偏的张力分析而言,选择合适恰当的张力,保证带钢横向张力分布均匀,并使其合力与带钢的几何中心基本一致。本文采用钢板上浮量Knox&Sweeny公式对深冲用冷轧薄材通板的临界蛇形张力进行了计算。

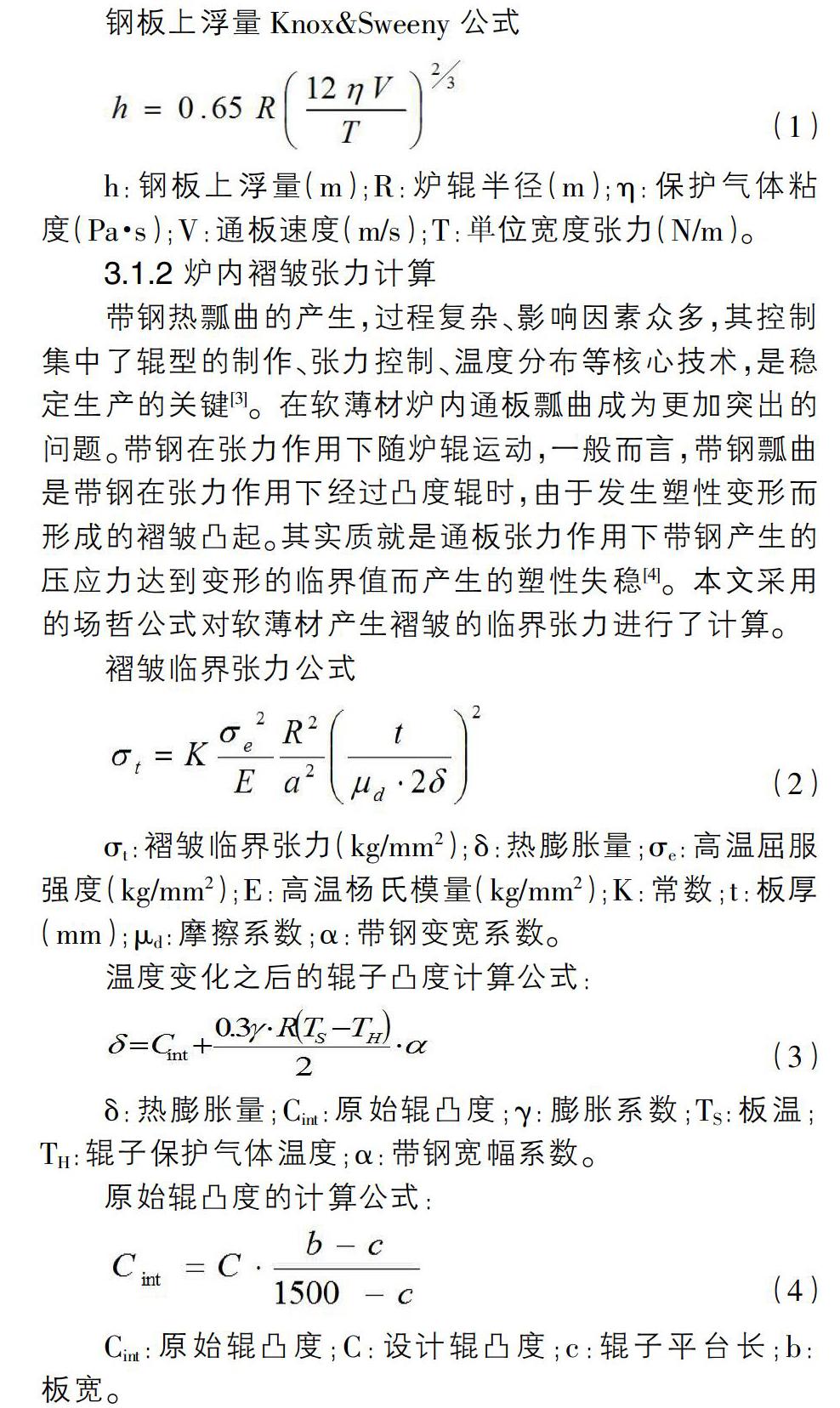

钢板上浮量Knox&Sweeny公式

h:钢板上浮量(m);R:炉辊半径(m);η:保护气体粘度(Pa·s);V:通板速度(m/s);T:単位宽度张力(N/m)。

3.1.2 炉内褶皱张力计算

带钢热瓢曲的产生,过程复杂、影响因素众多,其控制集中了辊型的制作、张力控制、温度分布等核心技术,是稳定生产的关键[3]。在软薄材炉内通板瓢曲成为更加突出的问题。带钢在张力作用下随炉辊运动,一般而言,带钢瓢曲是带钢在张力作用下经过凸度辊时,由于发生塑性变形而形成的褶皱凸起。其实质就是通板张力作用下带钢产生的压应力达到变形的临界值而产生的塑性失稳[4]。本文采用的场哲公式对软薄材产生褶皱的临界张力进行了计算。

褶皱临界张力公式

σt:褶皱临界张力(kg/mm2);δ:热膨胀量;σe:高温屈服强度(kg/mm2);E:高温杨氏模量(kg/mm2);K:常数;t:板厚(mm);μd:摩擦系数;α:带钢变宽系数。

温度变化之后的辊子凸度计算公式:

δ:热膨胀量;Cint:原始辊凸度;γ:膨胀系数;TS:板温;TH:辊子保护气体温度;α:带钢宽幅系数。

原始辊凸度的计算公式:

Cint:原始辊凸度;C:设计辊凸度;c:辊子平台长;b: 板宽。

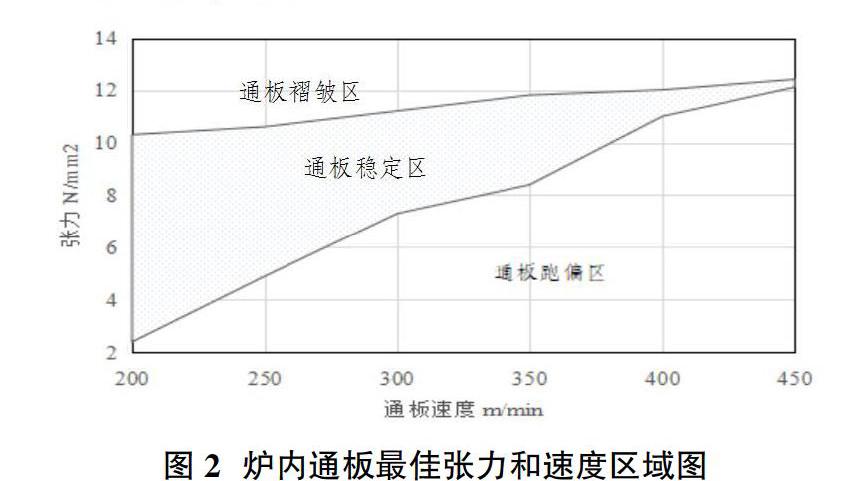

通过3.1.1和3.1.2炉内跑偏和褶皱张力的计算,获得了最佳的炉内通板速度和张力的稳定通板区,如图2所示,考虑1420机组设备本身特点、机组运行平稳、产品质量和生产效率,选定通板速度为350m/min,通板张力选定为9.9N/mm2为0.3mm×1020mm规格材料炉内通板参数。

3.2 通板计划排程

鉴于用于升温规格过渡的调整材仅为2卷,导致对象材通板时的炉内状况极其不稳定。因此,对深冲用冷轧才排程做如下要求:①深冲用冷轧材通板前,必须通板5卷以上退火温度≥710℃一般轧硬材。②深冲用冷轧材升温过渡材,应为同规格且3卷以下以上。③计划排程规格要求:厚度差≤0.05mm;宽度差≤70mm。

4 软薄冷轧带材低延伸率控制

对于深冲用冷轧材通板,平整机设计要求延伸率分别为Single STD-0.8%和Double STD-1.2%,这对于既要保证延伸率又要保证产品质量(表面粗糙度、板型和交叉弯曲等),是十分困难的。主要问题有以下3点:①如果张力和轧制力不匹配,很难进行延伸率控制,同时易发生断带。②如果轧制力过小,易造成产品表面粗度不匀。③如果张力过小,产品易出现交叉弯曲。针对以上问题,在深冲用冷轧材通板时,做了如下工作,如表2所示。

5 结论

①基于1420mm机组,3mm×1020mm的深冲用冷轧材均热炉通板最佳张力9.9N/mm2。同时,调整加热炉和均热炉升温方式,严格控制升温过渡材衔接要求,可满足炉内顺利平稳通板。②采用单机架,降低轧制力和张力、减小工作辊凸度,一方面可以保证低延伸率的控制要求,另一方面可以保证冷轧材表面的粗度和板形。

參考文献:

[1]刘艳红.连续退火生产线带钢稳定通板技术研究[D].上海交通大学,2010:1-77.

[2]胡广魁.连续退火炉内钢带稳定运行张力分析[J].宝钢技术,2010(5):47-51.

[3]叶玉娟,周旭东,李俊,等.连续退火炉内带钢跑偏和热瓢曲研究进展[J].轧钢,2009(4):35-38.

[4]戴江波.冷轧宽带钢连续退火生产线上瓢曲变形的研究[D].2007-09-01 00:00:00,2005.