极近距离极薄煤层软顶控制技术优化

2020-02-03胡光军廖洪波兰利平吴寻云

胡光军,廖洪波,兰利平,吴寻云

(四川达竹煤电(集团)有限责任公司 小河嘴煤矿,四川 达州 635000)

随着煤炭资源的日益枯竭,薄煤层开采逐渐得到重视[1-3].我国薄煤层储量丰富,且分布广泛,主要分布于我国南方地区[4,5].薄煤层地质条件复杂、围岩变形大[6,7]、开采困难、采出率低,鉴于此,薄煤层开采仍是整个行业亟需解决的难题.对于薄煤层的开采工艺,众多学者总结了大量的研究成果.曹善华等[8]针对破碎顶板薄煤层开采,研制了“三机”综采设备,并成功运用于生产实践中.周开平[9]通过组合定位技术,解决了薄煤层采煤机定位导航的问题.郭志飚等[10]针对薄煤层切顶卸压技术,通过理论推导得到了切顶关键参数的计算公式.罗文等[11]根据传统薄煤层采煤机的优缺点,引进了等高式采煤机,有效解决了采煤机检修难的问题.余伟健等[12]根据半煤岩巷的力学特征,认为软弱薄煤层支护关键在于控制煤岩滑移和找准锚固点.巨峰等[13]针对薄煤层顶底双软特征,通过调整巷旁支护,改进了薄煤层沿空留巷效果.赵丽娟等[14]从薄煤层采煤机参数的角度进行研究,采用仿真模拟得到了薄煤层采煤机的最优设计参数.还有其他学者从开采顺序、自动化开采等[15,16]方面对薄煤层开采工艺进行了研究.

由于工程地质条件复杂,在进行近距离薄煤层的开采过程中,总是存在诸多问题.因此,本文以四川小河嘴煤矿-1212(21)工作面为工程背景,采用理论分析、数值模拟、现场应用相结合的方法,研究了极近距离极薄煤层软顶条件下围岩与支架的作用机理,并在原有支护设计上进一步提出返修支护设计,为极近距离极薄煤层的安全高效开采提供理论支撑和技术保障.

1 工程概况及问题

1.1 地质条件

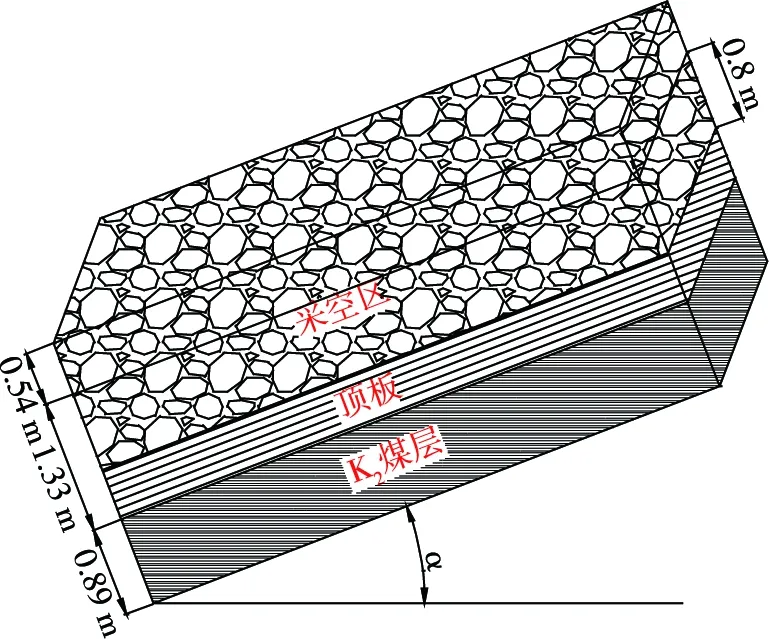

图1 K21工作面空间关系

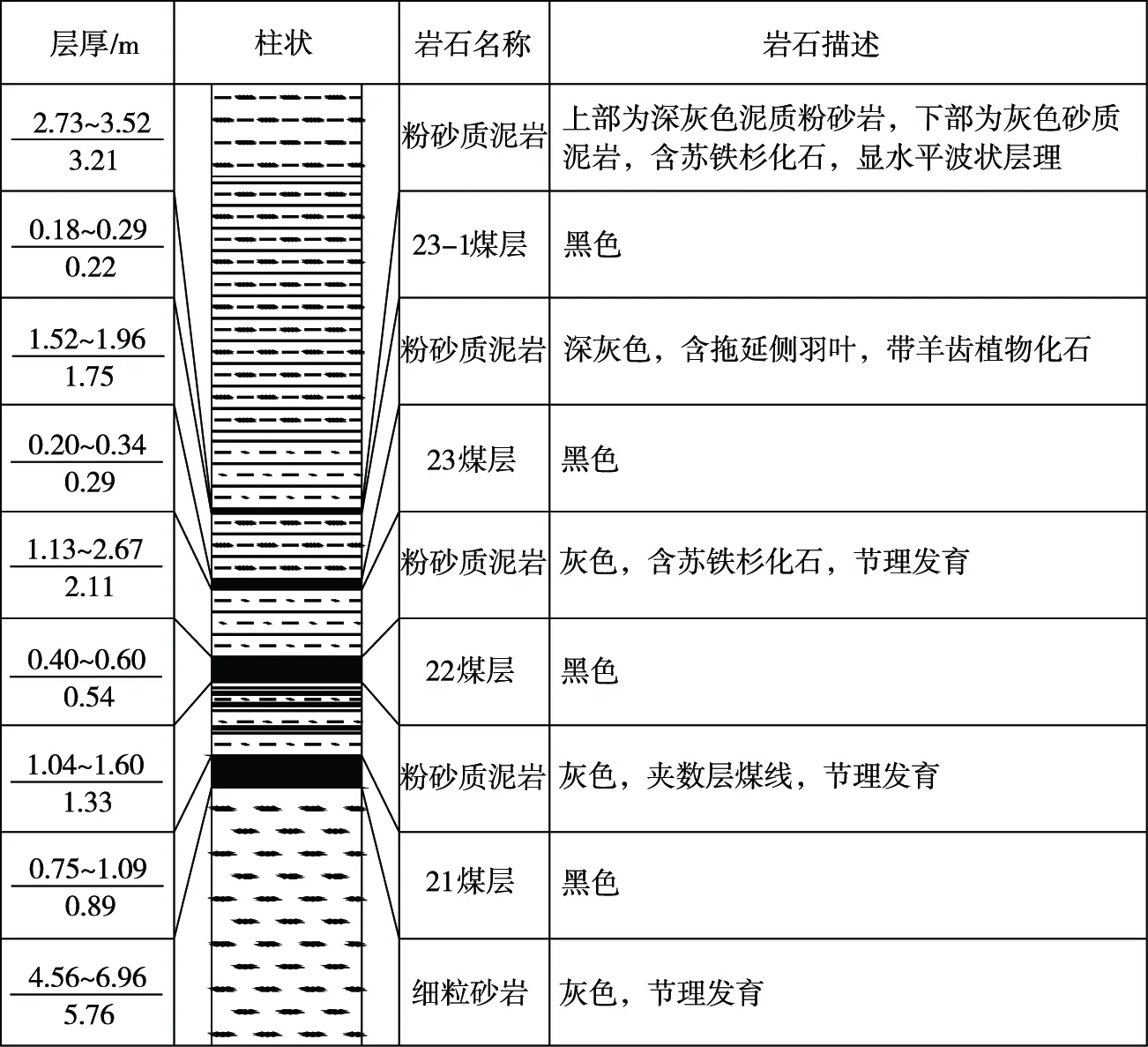

小河嘴煤矿-1212(21)工作面走向长度为801.0~860.0 m,埋深650 m;煤层倾角26°~34°,平均30°;煤层厚度0.75~1.09 m,平均0.89 m,为极薄煤层.K21工作面空间关系如图1.煤层直接顶板岩性为灰色粉砂质泥岩夹数层煤线,硬度系数2~3,属极不稳定直接顶,局部地段存在伪顶,其岩性为灰色泥岩.K21煤层与K22煤层间距为1.04~1.60 m,一般为1.33 m.K22煤层已开采,且割去K21煤层顶板0.8 m.-1212(21)工作面部分煤岩综合柱状图见图2.

图2 -1212(21)工作面部分煤岩综合柱状图

1.2 存在问题

针对极近距离极薄煤层软顶条件下的开采,-1212(21)工作面采用爬底板综合机械化采煤工艺.采用MG200/245-TPD型单滚筒爬底板交流电牵引采煤机落煤、装煤,采用SGB520/55边双链刮板运输机运煤,采用ZQY2600/07/16型液压支架支护顶板.

图3 -1212(21)工作面顶板情况

由于历史原因,K22煤层已开采,开采K22煤层时底板应力对K21煤层直接顶造成了一次破坏.在这种条件下采用爬底式综合机械化开采,经常出现煤壁直接顶割煤后垮落,支架上的破碎顶板从机道和架间空隙漏出(如图3所示),造成工作面部分支架不接顶,严重时工作面支架不接顶连续长度超20 m,影响工作面整体的开采进度、安全和煤质.另外,由于回采过程中工作面矿压显现剧烈,工作面端头顶板维护困难,且经多次动压影响回采巷道的维护也十分困难,严重制约矿山安全高效生产.

为应对以上问题,采取了擦顶带压拉架控制顶板,拉架时支设调架支柱,采用木支柱在煤壁支设临时支柱等措施,虽对机道顶板垮落有一定控制,但对架间漏矸处理效果不好,支架的接顶效果没得到根本性改变.

2 围岩-支架作用机理

2.1 围岩与支架的相互作用

工作面在架设支架后,工作面支架形成的构筑物必须与开采后形成的上覆岩层大结构相适应.采空区侧顶板矸石充分冒落压实后,对上覆岩层形成了“煤壁-支架-采空区已冒落矸石”组成的组合支承体系(如图4所示).此时,直接顶的好坏将决定组合支承体系对上覆岩层的支承作用.完整的直接顶(见图4a)能保证顶板应力的传递,充分发挥支架对顶板的支承作用.当直接顶松散破碎且无护顶措施时,顶板将出现漏矸问题,甚至出现直接顶冒空(见图4b).直接顶冒空将使支架顶梁与顶板的接顶情况恶化,导致无法利用支架的工作阻力通过直接顶防止老顶岩块的失稳和滑落.煤壁侧和采空区将承受更大的上覆岩层压力,导致工作面两帮的变形破坏.为了充分发挥支架的作用,在破碎顶板条件下,应采用良好的护顶措施,以保证顶板在传递力的关系上与支架的支撑力分布相适应.

图4 “煤壁-支架-采空区已冒落矸石”组合支承体系

2.2 支承压力分析

为了加强对-1212(21)工作面的顶板控制,增加顶板的整体结构,提升支架的工作阻力,改变工作面顶板的应力分布,在原有支护的基础上,提出极近距离极薄煤层爬底式综采工作面铺钢丝网技术.通过分析铺钢丝网前后工作面的支承压力分布,比较铺钢丝网前后工作面支承压力的变化,发现采用铺钢丝网技术可以有效控制顶板稳定性.

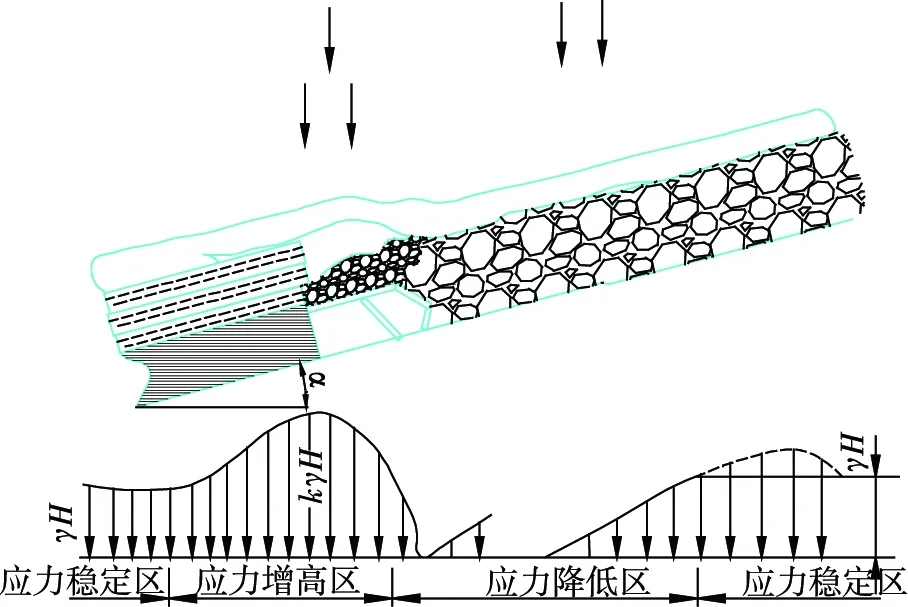

2.2.1 工作面铺钢丝网前支承压力分布情况

工作面铺钢丝网前的支承压力分布情况如图5所示.从图5(α:煤层倾角;kγH:地应力,其中:k为侧压系数,γH为上覆岩层重量)可以判断以下情况:(1)没挂网时,由于顶板破碎,煤壁及支架上的顶板基本上漏完,支架控顶范围内属卸压区;(2)支承顶板的高应力区在工作面煤壁,当割煤机割煤后,较软的直接顶上部要承受老顶的高应力,其底部要承受煤壁的剪切力,从而导致直接顶从煤壁断裂;(3)工作面煤壁垮落后,支架上的碎矸从机道和架间漏矸后,支架基本上无初撑力和工作阻力;(4)如果不采取措施,工作面顶板控制将形成恶性循环.

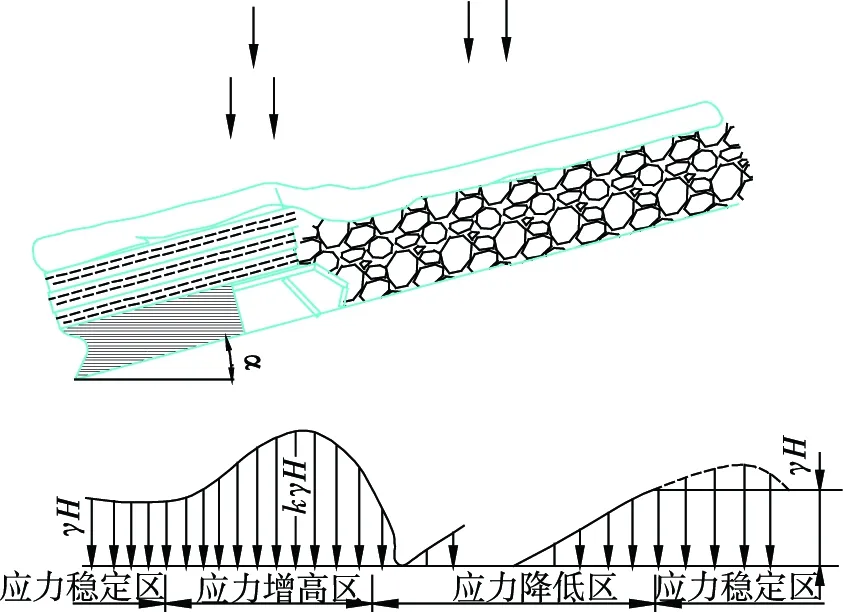

2.2.2 工作面铺钢丝网后支承压力分布情况

工作面铺钢丝网后支承压力分布情况如图6所示.从图6可以看出:(1)工作面支架的工作阻力支护区是老顶应力最大区;(2)煤壁避开了应力峰值区,受老顶的影响,应力降低较多,趋于应力稳定区;(3)铺钢丝网后架前架间漏矸得到了控制,支架的工作阻力、稳定性得到较好提升.

图5 未铺钢丝网的工作面支承压力分布

图6 加铺钢丝网的工作面支承压力分布

3 数值分析

3.1 数值模型

本文采用FLAC3D数值模拟软件研究极近距离极薄煤层爬底式综采工作面铺钢丝网技术的矿压显现规律.故建立150 m×60 m×90 m的数值计算模型,如图7所示.模型底部和四周均采用固定位移边界,模型上部原岩应力简化为均布面力施加到模型上表面.采用Mohr-Coulomb模型,-1212(12)工作面围岩力学参数见表1.

表1 -1212(12)工作面围岩力学参数

图7 数值计算模型

3.2 结果分析

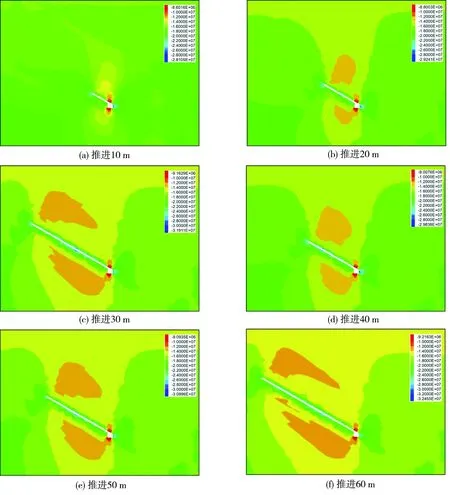

随着滞后工作面推进,对工作面顶板进行钢丝网铺设,得到应力分布结果见图8.从图8可以看出,虽然工作面煤壁仍处于支承顶板的高应力区,但高应力区逐渐向铺设钢丝网的工作面顶板转移,工作面支架的工作阻力支护区成为老顶应力最大区.随着工作面的不断推进,工作面支架的工作阻力支护区的最大应力可达32 MPa左右,而煤壁处的最大应力降低到26 MPa左右.

图8 不同推进距离垂直应力分布

4 现场应用

4.1 回采工艺

4.1.1 材料准备

图9 -1212(21)工作面铺设所用钢丝网

施工前,准备钢丝网(长×宽=20.0 m×0.6 m),木挑方(长×宽×高=0.80 m×0.03 m×0.03 m),木支柱(直径0.12 m,长1.05 m),金属钳、单头、撬棍等材料工器具.铺设所用的钢丝网如图9所示.

4.1.2 工艺流程

1)工作面割煤期间,每割出一个号位后,必须停止割煤机及工作面溜子运行,号位人员进入本号位处理安全,设置好分段挡矸设施,并在煤壁对新揭露的顶板打好临时支护.

2)号位人员通过语言号联系工作面上出口辅助人员,由上出口人员将号位所需的钢丝网、木挑方等通过工作面溜子运至工作面内使用位置.

3)号位人员拿到钢丝网后,先将钢丝网在机道内由上向下铺开,再使用夹钳、铁丝将铺开的钢丝网与工作面原来铺设的网进行连接.

4)为保证钢丝网连接效果及可靠性,钢丝网连接间距不得大于0.5 m.顶板破碎时,连接间距不得大于0.3 m.

5)连接好的钢丝网使用木挑方托起,使钢丝网能够贴紧顶板.木挑方一端插入液压支架前探梁内,并上升支架,若因顶板不平,造成部分支架前探梁无法接顶时,必须将木挑方另一端使用木支柱撑紧,以保证铺设的钢丝网接顶.

6)为保证护顶效果,铺设的钢丝网必须接顶且铺设平整.

7)钢丝网铺设好后开始拉架.拉架时,为尽量不破坏工作面顶板,造成已铺设的钢丝网形成网兜,支架要尽量少降快移,支架移到位后,及时上升支架支护顶板.

8)工作面支架拉到位后,支架前端钢丝网必须留出5~10 cm距离,便于工作面下一循环再次连接.

4.2 应用效果

在-1212(21)工作面推行铺设钢丝网护顶技术后,工作面拉架期间,顶板得到了较好的保护及控制(如图10所示),取得了以下效果:

1)工作面顶板铺设钢丝网后,割煤后煤壁顶板的完整性得到了提升,较以往垮落的次数和频率减少,煤壁顶板基本得到了控制.

2)工作面顶板铺设钢丝网后,支架接顶效果明显好转,支架的初撑力及工作阻力得到了提升.

3)工作面拉架期间,因顶板松散造成的架间漏矸现象得到较好控制,大幅减少了职工二次收矸工作量,降低了职工劳动强度.

4)工作面顶板铺设钢丝网后,杜绝了因拉架造成的顶板掉矸伤人及掉下的矸石下窜伤人事故,保证了职工作业安全.

5)工作面顶板铺设钢丝网后,减少了工作面拉架期间架间漏矸量,提升了煤质,煤质平均灰分减少超过5个百分点.

6)工作面顶板铺设钢丝网后,由于拉架期间顶板漏矸得到控制,杜绝了因顶板漏空造成的支架无法接顶、失稳现象,有效解决了支架下滑及支架架态差的问题.

图10 -1212(21)工作面铺设钢丝网效果

5 结论

1)针对小河嘴煤矿-1212(21)工作面极近距离极薄煤层软顶条件,基于围岩-支架作用机理,发现直接顶的完整程度是决定“煤壁-支架-采空区已冒落矸石”组合支承体系的关键.

2)基于“煤壁-支架-采空区已冒落矸石”组合支承体系,提出了极近距离极薄煤层爬底式综采工作面铺钢丝网技术.

3)数值模拟对比分析钢丝网铺设前后煤壁的支承压力,发现应力最大区向支架控顶范围转移,支架阻力得到了提升,煤壁片帮现象得到改善.

4)成功将极近距离极薄煤层爬底式综采工作面铺钢丝网技术进行了现场应用,工作面顶板漏矸得到了有效控制,解决了支架接顶效果差等问题.