生鲜食品包装机气力式超薄自粘膜横封装置设计与试验

2020-02-02郑兆启梅文娟刘超冉杜志龙李占勇

郑兆启 梅文娟 刘超冉 杜志龙 董 舰 李占勇

(1.天津科技大学机械工程学院, 天津 300222;2.天津市轻工与食品工程机械装备集成设计与在线监控重点实验室, 天津 300222;3.中国农业机械化科学研究院, 北京 100083; 4.天津科技大学工程训练中心, 天津 300222)

0 引言

目前,生鲜食品包装基本采用托盘和超薄自粘膜作为包装材料,托盘承载生鲜食品,使用超薄自粘膜裹膜,超薄自粘膜具有质量轻、成本低、透明度高等优点。普通自动包装设备使用的包装膜厚度一般为25~80 μm,而超薄自粘膜(PVC、PE等)厚度为9~13 μm,远低于普通包装膜。特别是超薄自粘膜还具有高粘性、易变形、易撕裂等特性,目前国内普通自动包装设备无法使用超薄自粘膜进行包装。

横封装置是包装机核心机构之一,决定物品包装的横封质量[1-2],普通包装机横封装置无法使用超薄自粘膜进行裹膜包装[3-6]。发达国家在使用超薄自粘膜进行生鲜食品机械化包装方面取得了一些成果。意大利FABBRI和西班牙ULMA等企业研制了四折模板式生鲜食品包装机横封装置,该装置属于裹包机,其原理是将生鲜食品放置在包装盒内,由保鲜膜覆盖食品及包装盒,包装盒由底部上升,接触到保鲜膜后机械式折叠板相向运动,完成纵封、横封,实现包装物的包裹[7-10]。该装置使用伺服电机数量超过10个,其电气控制复杂,造价高昂。日本大森公司研发了负压式生鲜食品包装机横封装置,该装置采用纯机械或机械和负压相配合的横封、纵封方式,其稳定性较差[11-13]。目前,国内基本采用手工或简易封口机进行超薄自粘膜包装,超薄自粘膜机械化包装尚处于研究起步阶段[14-17]。

基于超薄自粘膜的特点,本文设计一款气力式超薄自粘膜横封装置,该装置利用气力和机械结构实现超薄自粘膜横封。使用上风盒、下风盒、滚轮等作为折膜动力部件,对超薄自粘膜折膜过程进行受力分析,研究影响折膜作业的关键因素;利用Fluent软件对关键部件进行结构参数优化;基于气力式超薄自粘膜横封装置试验台进行横封试验,利用响应曲面法优化性能参数,以期获得最佳参数组合。

1 横封装置结构与工作原理

1.1 结构组成

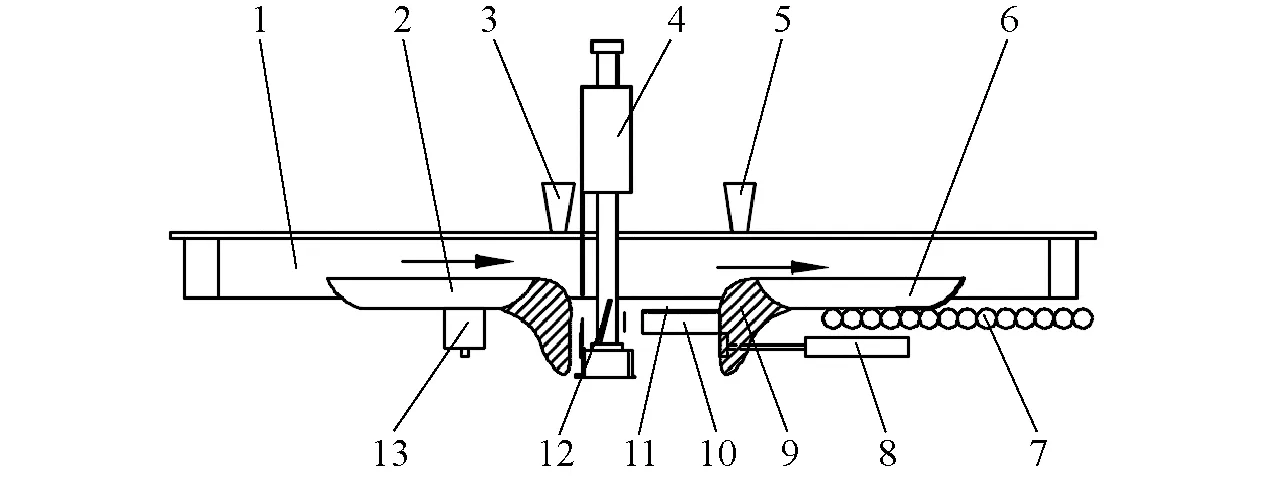

针对超薄自粘膜的材料特性,设计了一款气力式超薄自粘膜横封装置,超薄自粘膜横封装置结构如图1所示,主要由立式输送带、两个上风盒(前后平行布置)、下折膜机构(包含小型滚轮、下风盒和气缸)、切断机构和无动力托辊等组成。超薄自粘膜材料使用9.5 μm聚氯乙烯(Polyvinyl chloride,PVC)膜,包装用托盘使用聚丙烯(Polyethylene,PP)盒[18-20],利用包装盒承载生鲜食品,用PVC膜对其进行裹包包装。立式输送带对称布置,位于机架的中轴线上,用于包装盒和包装物料的输送;切断机构位于机架中上部,主要执行包装盒之间保鲜膜的切断;无动力托辊位于机架尾部,支撑包装物料;上风盒和下折膜机构位于切断机构两侧,通过气力和机械结构复合运动,完成超薄自粘膜的横封作业。

图1 超薄自粘膜横封装置结构示意图Fig.1 Structure diagram of transverse sealing device for ultrathin self-adhesive film1.立式输送带 2.上风盒 3.切断机构 4.下折膜机构 5.无动力托辊

1.2 工作原理

超薄自粘膜横封装置工作原理如图2所示。横封作业前,两个包装盒a和b通过纵封机构使用超薄自粘PVC膜裹成筒[13],两个包装盒之间间隔200 mm。两个裹膜包装盒通过立式输送带向切刀方向输送,当切刀位于两个包装盒中间位置时,立式输送带停止输送,切断机构切断包装膜。前后布置的两个上风盒出风口垂直向下,吹动PVC膜,分别保证两个包装盒a和b边沿的PVC膜垂直向下,完成包装盒的后部横封和前部横封。对于包装盒b需完成后部横封,此时立式输送带停止运送,下折膜机构由气缸带动下风盒向包装盒底部运动,下风盒上表面安装小型滚轮,推动PVC膜横封,同时下风盒水平方向出风口将PVC膜吹向盒底,配合滚轮横封过程,下风盒上部小孔出风,辅助横封,保证PVC膜有效粘在包装盒底部。气缸收缩运动时,下折膜机构与PVC膜反向运动,利用下风盒水平出风口吹风,防止PVC膜被下折膜机构带回,完成包装盒b的后部横封。包装盒a需完成前部横封,此时立式输送带拖动包装盒向前输送,通过刮板实现包装盒a的前部横封,完成一个横封作业循环过程。

图2 横封装置工作原理图Fig.2 Principle diagram of transverse sealing device1.立式输送带 2.包装盒a 3.前上风盒 4.切断机构 5.后上风盒 6.包装盒b 7.无动力托辊 8.气缸 9.PVC膜 10.下风盒 11.小型滚轮 12.刮板 13.纵封机构

2 力学分析

2.1 前部横封力学分析

前部横封装置初始状态时,PVC膜受力分析如图3a所示,PVC膜主要受力有前上风盒的风力F1、通过输送带带动的推力F2以及自身重力G。当下刮板运动到包装盒底部时,PVC膜受力分析如图3b所示,PVC膜通过刮板时会受到拉力F3,利用刮板实现前部横封。

图3 前部横封PVC膜受力分析简图Fig.3 Diagram of force on PVC film of front transverse sealing

前部横封PVC膜受力公式为

F1=p1S1

(1)

F2=μ1FN

(2)

F3=μ2F′N

(3)

式中p1——前上风盒压强,Pa

S1——PVC膜受前上风盒风力的面积,m2

μ1——输送带和PVC膜之间的静摩擦因数

FN——输送带和PVC膜之间压力,N

μ2——输送带和PVC膜之间的动摩擦因数

F′N——刮板和PVC膜之间压力,N

由于立式输送带可有效实现包装盒的夹紧,提供足够压力,包装盒PVC膜实现前部横封的关键因素为确定前上风盒的压强p1,试验过程中发现,为保证前部横封稳定性,包装盒输送带速度也是关键因素,经试验研究确定,前上风盒出风口尺寸为长160 mm,宽2 mm,在前上风盒压强120 Pa,输送带速度0.25 m/s情况下可较好完成前部横封作业,经过三维建模和3D打印制成前上风盒,其结构如图4所示,由于作用条件一致,前上风盒和后上风盒采用同样结构参数。

图4 上风盒结构图Fig.4 Structural diagrams of up wind box

2.2 后部横封力学分析

超薄自粘膜横封作业的主要难点在后部横封过程。后部横封装置初始状态时,PVC膜受力分析如图5a所示,PVC膜主要受力有后上风盒的风力F4、下折膜机构气缸的推力F5和下风盒水平方向风力F6,以及自身重力G。当下折膜机构运动到包装盒底部时,PVC膜受力分析如图5b所示,此时PVC膜主要受力有后上风盒的风力F4、下折膜机构气缸的推力F5、下风盒水平方向风力F6、竖直方向向上的风力F7以及自身重力G。

图5 后部横封PVC膜受力分析简图Fig.5 Diagram of force on PVC film of rear transverse sealing

后部横封PVC膜受力公式为

F4=p2S2

(4)

F6=p3S3

(5)

F7=p4S4

(6)

式中p2——后上风盒压强,Pa

S2——PVC膜受后上风盒风力的面积,m2

p3——下风盒水平出风口压强,Pa

S3——PVC膜受下风盒水平出风口风力的面积,m2

p4——下风盒上出风口压强,Pa

S4——PVC膜受下风盒上出风口风力的面积,m2

则PVC膜受到的两个方向上合力为

(7)

由以上力学性能分析可知,包装机进行后部横封时,需要垂直方向作用力FY改变PVC膜的方向,使PVC膜垂直向下,为后部横封做准备,再通过水平方向作用力FX进行折膜横封。后上风盒和下风盒的结构参数对PVC膜后部横封具有重要影响,后上风盒结构参数在2.1节中已经经试验分析确定,由于下风盒结构复杂,需进一步分析优化。

3 流场仿真与分析

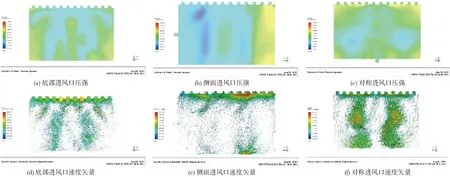

图7 不同进风口位置仿真云图Fig.7 Simulation cloud diagrams of different air inlet positions

由于下风盒具有复杂开孔结构,因此对其进行流场仿真优化分析,以优化下风盒结构参数。经前期预试验,下风盒在工作过程中,其进风口和下风盒风腔高度对下风盒整体压强分布具有重要影响;另一方面下风盒水平方向的出风口,不仅吹动包装盒侧面的PVC膜,减少PVC膜皱缩,保证横封的平整度和美观度,同时辅助气缸进行横封作业,也具有重要作用。因此,选取对试验指标影响较为显著的下风盒进风口结构、下风盒风腔高度、水平出风口(水平出风口个数和水平出风口直径)为试验因素,进行单因素流场仿真与分析试验。

3.1 流场数学模型

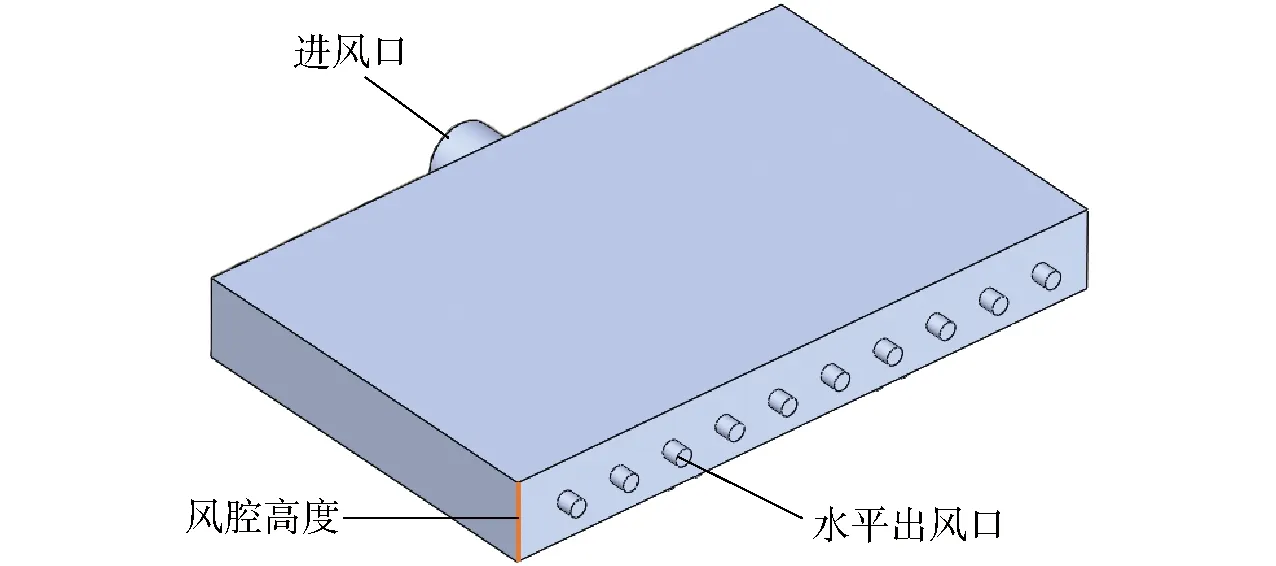

下风盒为下折膜机构的重要部件,利用SolidWorks软件对下风盒内部风腔进行三维建模,如图6所示,利用Fluent软件对其进行流体仿真[21-23]。

图6 下风盒风腔模型Fig.6 Lower wind box air cavity model

下风盒进风口工作状态为:工作介质为空气,压强为101.235 kPa,空气密度为1.2 kg/m3,空气流速为62 m/s。下风盒进风口为圆形截面,直径11.3 mm,雷诺数为4.7×104,因此下风盒内部气体流场为湍流,下风盒仿真使用Standardk-e湍流模型进行流场计算,其通用形式为

(8)

式中φ——通用传输量

ρ——流体密度

Γ——广义扩散系数

δ——流体速度矢量

S——广义源项

3.2 仿真分析

3.2.1进风口对下风盒流体特性的影响

为满足横封工作需要,对下风盒进风口进行设计。针对进风口位置的不同,设计了3种结构形式,分别为进风口位于下风盒的底部;进风口位于下风盒侧面;进风口位置和水平方向出风口位置对称布置,以期获得最优的布风效果。

模拟工况下不同进风口位置仿真云图如图7所示。由仿真结果可得,底部进风口和侧面进风口时,虽然进风、出风距离最近,但出风口压强分布不均匀,差值较大。为满足横封工作,要求下风盒的水平出风口压强均匀。对称结构设计时,出风口压强均匀且水平出风口压强偏高,为理想效果。因此选择进风口位置和水平方向出风口位置对称布置结构形式。

3.2.2风腔高度对下风盒流体特性的影响

以下风盒风腔高度为变量,根据总体结构空间设计要求,选取下风盒风腔高度分别为12、13、14、15、16 mm,保持下风盒水平出风口个数和水平出风口直径不变,建立下风盒风腔模型。利用Fluent软件进行仿真,仿真结果显示下风盒的风腔高度为12~16 mm时下风盒水平出风口压强基本稳定在1 000 Pa,压强变化较小。因为下风盒由3D打印制造,存在制造误差,为保证风压稳定,风腔高度选取中间值14 mm。

3.2.3水平出风口参数对下风盒流体特性的影响

以下风盒水平出风口个数和水平出风口直径两个因素为变量进行单因素试验,对下风盒水平出风口参数进行优化。

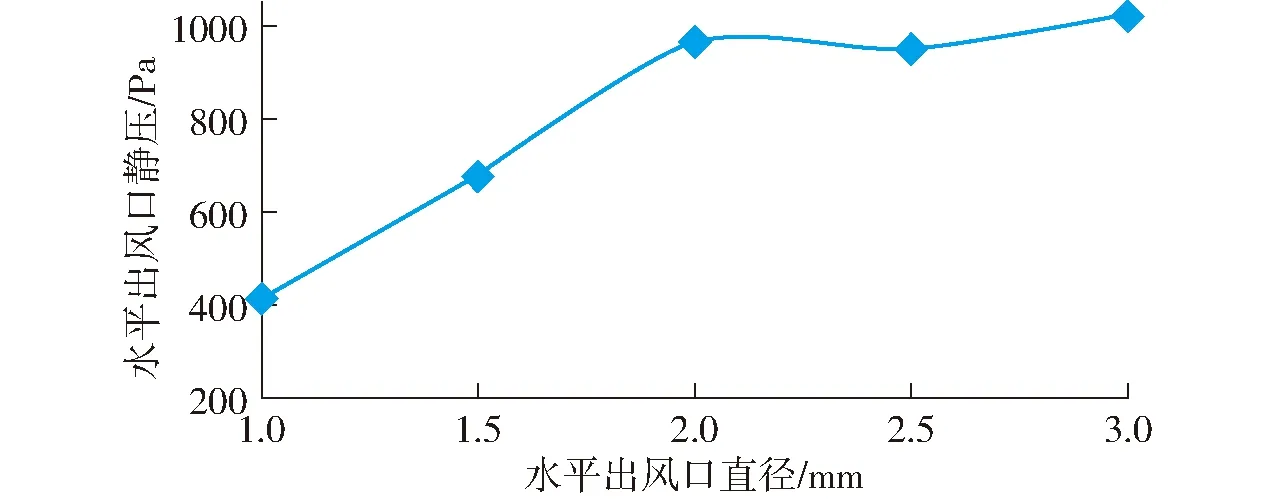

以下风盒水平出风口直径为变量,选取下风盒水平出风口直径分别为1.0、1.5、2.0、2.5、3.0 mm,保持下风盒水平出风口个数和下风盒风腔高度不变,利用Fluent软件对三维模型进行仿真,仿真结果如图8所示,随出风口直径增大下风盒水平出风口静压先上升然后趋于平稳。在下风盒水平出风口

直径为2.0~3.0 mm时水平出风口静压较大,为954~1 028.5 Pa,在此范围内压强变化较小,趋于稳定。由于出风口直径越大,出风口的风量越大,同时小型通孔出风口直径越大加工难度越小,因此选择下风盒水平出风口直径为3 mm。

图8 不同水平出风口直径时出风口静压变化曲线Fig.8 Impact of diameter of horizontal air outlet on air pressure

以下风盒水平出风口个数为变量,选取下风盒水平出风口个数为7、10、13,保持下风盒水平出风口直径和下风盒风腔高度不变,利用Fluent软件对三维模型进行仿真。仿真结果显示下风盒水平出风口个数为7、10、13时,出风口压强分别为1 026.7、1 028.5、938 Pa,因此选取下风盒水平出风口个数为10个。

结合仿真结果,设置下风盒风腔模型的最优参数为:进风口位置和水平方向出风口位置对称布置,风腔高度14 mm、水平出风口直径3 mm、水平出风口个数10个时,可获得最大出风口压强,布风均匀,下风盒仿真云图如图9所示。

图9 下风盒仿真云图Fig.9 Simulation cloud diagrams of lower wind box

4 后部横封试验

4.1 设备与材料

试验采用自行设计的试验台架,如图10所示,由下风盒、后上风盒、变频器(SIEMENS-6SE6440-2UD21-5AA1)、风机(RB-41D-1,380 V,0.75 kW)、空气压缩机(230V-AC-50Hz)、气缸(SNS CYLINDER 20X80-S)及电气控制元件组成。其中后上风盒和下风盒为3D打印制成;空气压缩机为下折膜机构提供动力,推动气缸运动;后上风盒和下风盒配有风机,风机转速由变频器进行控制;风盒出风口压强由风压计测定。

试验材料为包装机使用的PP托盘(1910)和PVC保鲜膜(恩希爱 M-350),包装物品为市场采购的番茄。

图10 试验台Fig.10 Test bench1.下风盒 2.后上风盒 3.变频器 4.风机 5.空气压缩机 6.气缸

4.2 试验方法与指标

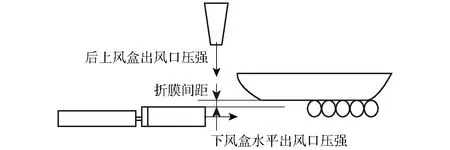

生鲜食品包装机后部横封作业时,立式输送带停止输送,后上风盒和下折膜机构配合完成折膜及PVC膜平整是主要难点。后上风盒和下折膜机构相互配合,完成横封作业的同时,保证生鲜食品包装完好,PVC膜包裹美观。结合预试验结果,后上风盒的出风口压强和下风盒水平出风口压强是实现横封的关键因素,对横封效果影响较大,并且在利用试验台进行试验过程中发现,包装盒底部与下折膜机构的折膜间距对横封效果影响很大,如图11所示。

图11 影响因素示意图Fig.11 Influencing factors schematic

为了深入研究各因素对横封装置横封效果的影响,选用后上风盒出风口压强、下风盒水平出风口压强、下折膜机构相对于包装盒底部折膜间距(以下简称折膜间距)3个因素进行试验分析。

采用横封率y作为试验指标,托盘后部横封率为

(9)

式中n——包装机作业后托盘后部横封成功的托盘数量,个

N——包装机作业后总的托盘数量,个

4.3 试验方案及结果分析

采用正交组合试验设计方法安排试验,以托盘后部横封率为评价指标,三因素三水平的试验因素见表1(折膜间距为负值表示过盈配合)。采用L9(33)正交表,每组试验重复10次,结果取平均值,得出每组横封率,试验设计[24-25]及结果见表2。利用Minitab软件对试验结果进行数据分析,以确定试验指标在不同试验因素水平组合下的变化规律。

表1 试验因素水平Tab.1 Factors and levels of experiment

表2 试验设计与结果Tab.2 Experimental design and results

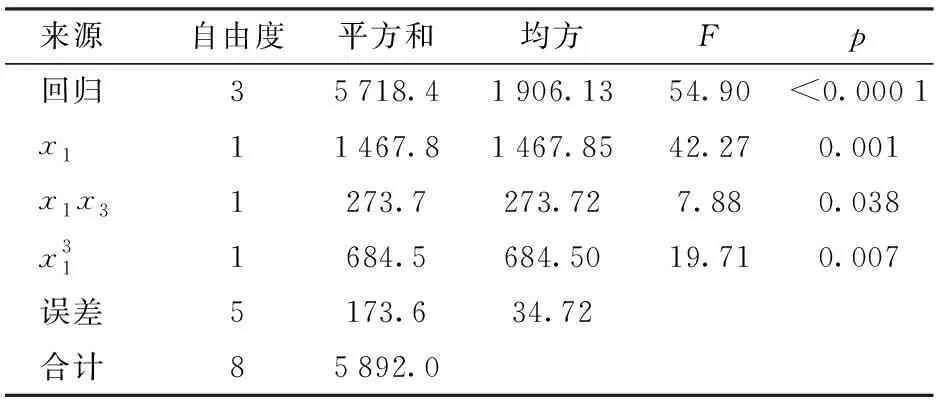

表3 横封率方差分析Tab.3 Variance analysis of transverse sealing ratio

(10)

通过对式(10)回归系数的检验可以得出,影响横封率指数的因素主次顺序为:后上风盒出风口压强、折膜间距、下风盒水平出风口压强。

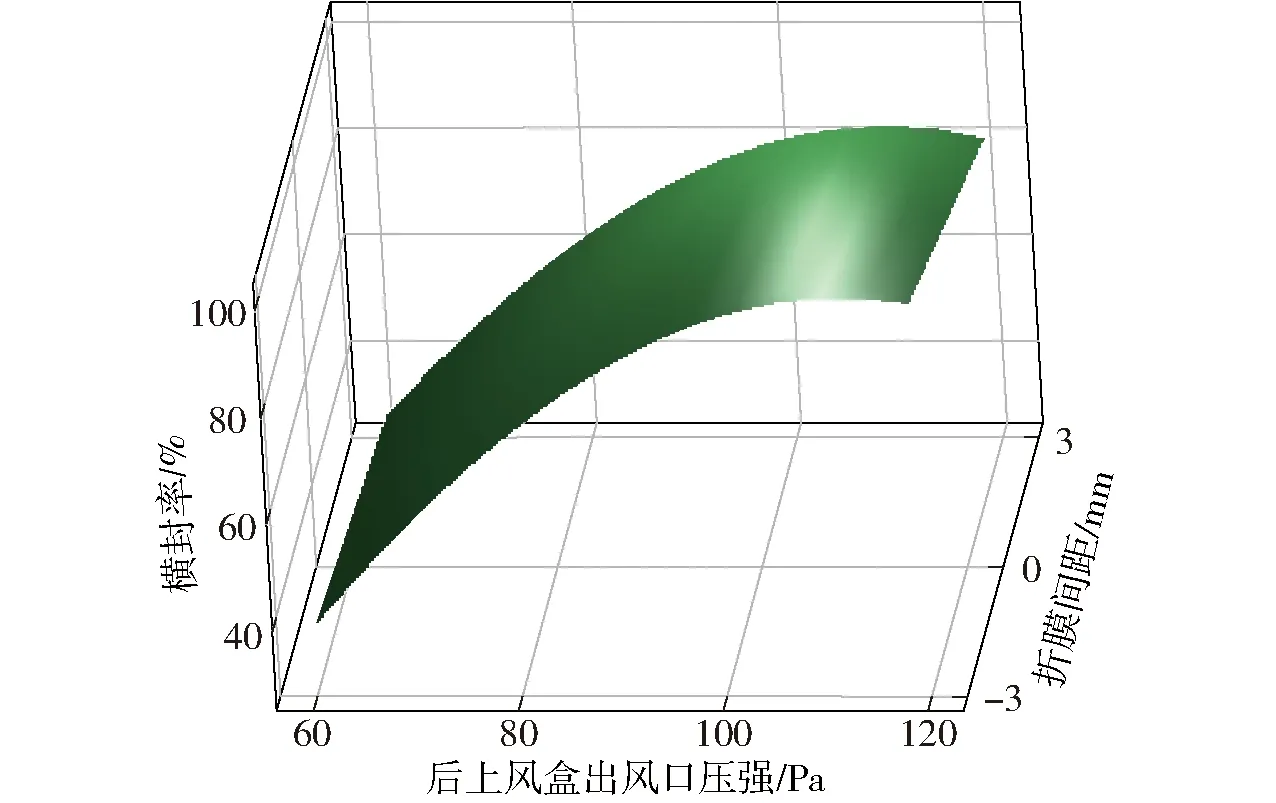

4.4 响应面优化

通过Minitab软件对数据处理,得出各因素对试验指标横封率y的响应曲面。后上风盒出风口压强和折膜间距两因素的交互作用对横封率y的影响如图12所示,当折膜间距一定时,横封率y随着后上风盒出风口压强的增加呈现先逐渐增加后逐渐减小的趋势;当后上风盒出风口压强一定时,横封率y随着折膜间距的减小呈现逐渐增加的趋势,且趋于平稳。

图12 横封率响应曲面Fig.12 Response surface analysis graph of transverse sealing ratio

通过Minitab软件对响应曲面分析,得出后上风盒出风口压强最佳参数为113.3 Pa,折膜间距最佳参数为-3 mm,横封率的拟合值为99.5%。下风盒水平出风口压强对横封率的影响较小,但可在折膜过程中通过吹膜促使PVC膜保持平整和减少褶皱,对保持横封作业产品的美观有重要作用,结合前期试验,下风盒水平出风口压强参数选用85 Pa。

4.5 试验验证

验证试验的试验条件和试验测试方法与前文所述相同,使用最佳模型参数对试验台进行改进,经200次试验验证,横封率可以达到99%,满足生鲜食品包装机的横封作业要求。将本文设计的横封装置横封作业效果与在超市中人工包装的效果进行对比,如图13所示。从图中可以看出,人工包装的产品背面,PVC膜撕扯痕迹明显,PVC膜使用量较多,而且PVC膜在包装盒底部呈不均匀分布状态,没有完全贴合包装盒,包装效果较差;使用气力式折膜横封装置横封的包装产品,PVC膜分布整齐,PVC膜使用量相对较少,形态美观,包装效果较好。

图13 机器和人工包装效果对比Fig.13 Effect comparison of machine and manual packaging

5 结论

(1)设计了一种气力式超薄自粘膜横封装置,该装置主要由立式输送带、前后平行布置的两个上风盒、下折膜机构、切断机构和无动力托辊等组成,采用了气力和机械结构结合的横封方式。

(2)通过理论研究和Fluent模拟分析了下风盒结构,得到最优参数为:下风盒进风口位置和水平方向出风口位置对称布置、风腔高度14 mm、水平出风口直径3 mm、水平出风口个数10个。

(3)以后上风盒出风口压强、下风盒水平出风口压强、下折膜机构与包装盒底部折膜间距为试验因素,以托盘后部横封率为试验指标进行了正交组合试验。经试验和结果分析,得到最佳参数组合为:后上风盒出风口压强113.3 Pa、下风盒水平出风口压强85 Pa、下折膜机构与包装盒底部折膜间距为-3 mm。利用试验台进行试验验证,在最佳参数组合下横封率为99%,横封平整、美观,满足包装作业要求。