摆动胶带机的设计与计算

2020-02-01朱云飞

朱云飞

(中冶北方工程技术有限公司,辽宁 大连 116000)

0 引言

随着我国炼铁技术的发展,高炉大型化已成为趋势,高炉大型化后其对高炉炉料的合理配比以及炉料质量要求更高,高质量的酸性球团矿是高炉提高炉料质量的关键因素,因此需求剧增,从而应运而生一批大型的球团厂。大型球团厂的生产工艺主要有两种,一种是以链箅机-回转窑-环冷机为主要设备的生产工艺,另一种是以带式焙烧机为主要设备的生产工艺,但因带式焙烧机对燃料要求很高且价贵,所以目前国内绝大部分球团厂采用的是“链箅机-回转窑-环冷机”的球团生产工艺。而“链箅机-回转窑-环冷机”球团生产线的生球布料绝大多数都是采用“摆动胶带机-宽胶带机-辊式布料器”的布料系统。

球团矿生产作业中的生球布料工序是主要工序,生球布料作业均匀与否,对整个球团的产量和质量都有很大的影响。其主要体现在两点:1)球团矿在高温焙烧之前要对生球进行干燥和预热,若生球布料不均匀,会使得使链箅机箅床上料层薄的这部分生球由于温升过快,造成水分过快蒸发而发生生球爆裂。料层厚的那部分生球又会由于温度过低而没有烧透,而变成废品。2)球团矿在链箅机中焙烧炉的过程中,如果生球布料不均匀,还会使链箅机箅床因局部受热不均而产生变形,严重情况会使箅床报废,造成不必要的经济损失。

基于以上两点,生球布料的均匀性十分重要,而对生球布料均匀性起关键作用的设备即摆动胶带机。影响摆动胶带机布料的因素是多方面的,有设备结构设计方面,有现场安装调节方面的,有现场操作方面的等多方面因素,针对摆动胶带机结构设计中的核心部分回转装置及连接杆的设计加以分析,并对其计算进行简要阐述。

1 摆动胶带机的结构及工作原理

1.1 生球的布料系统

球团生产工艺就是将各种贫铁矿经过选别后获得的细磨精矿制成适合高炉炼钢炼铁用的造块炉料,球团矿的生产流程则是由数个连续进行的工序所组成,布料系统是其中至关重要的一个环节,也是决定成球质量好坏的一个重要环节,其工作系统图,见图1。

图1 球团布料系统图

由图1可知,造好的生球通过胶带机的运输给摆动胶带进行供料,摆动胶带又通过一前进二摆动的两个动作将生球均匀的布到宽胶带上,宽胶带再将生球传送给辊式筛分机进行筛分,筛除不合格的生球,最后将合格的生球均匀的布料在链箅机上,然后通过链箅机的循环热风系统对生球进行干燥和预热。

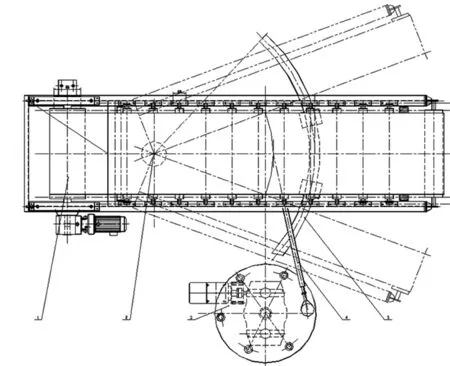

1.2 摆动胶带的结构

摆动胶带结构见图2,摆动胶带机主要包括胶带机、支承装置、回转装置、连接杆、轨道等部分。

图2 摆动胶带结构

1.3 摆动胶带的工作原理

摆动胶带的胶带机部分是采用电动机驱动传动滚筒的方式来驱动胶带向前运行完成生球的输送,而整个胶带机的支撑是由支承装置和轨道构成的一套支承系统来完成,回转装置是使实现胶带机来回摆动的装置,其通过连接杆与胶带机进行连接,实现的方式是:回转装置中的回转圆盘会根据需要以一定速度旋转,通过连接杆带动胶带机以支承装置为定点来回摆动。摆动胶带机通过这几个部分的连锁工作,从而实现了将生球均匀的布料到宽胶带上。

2 摆动胶带机结构确定

2.1 回转装置关键因素

摆动胶带机结构的核心就是回转装置,回转装置的关键因素就是回转圆盘的中心位置及其直径的大小,这两个关键件因素的确定直接关系整个摆动胶带机的工作效率及其布料效果和布料的均匀性的问题。下面就这两个关键因素的确立做详尽的阐述。

根据摆动胶带机工作原理及其结构图(见图2),可看到胶带机、支承装置、回转圆盘和连接杆形成了一个典型的四连杆机构,而回转圆盘又相当于一个曲柄,他又是四连杆机构中典型的曲柄连杆机构。要想使曲柄连杆机构运行稳定,就要克服该结构的两大问题即急回和死角问题,回转圆盘中心位置及回转直径的确定正是基于克服此两种问题的精准计算得来的。

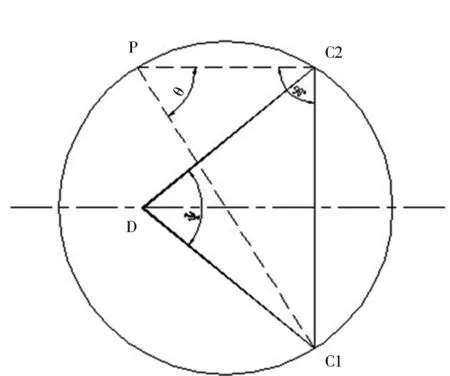

2.2 回转圆盘中心位置的确定

根据四连杆机构原理,设定极位夹角θ为任意值,见图3,任取一点D,作等腰三角形C1DC2,令∠C1DC2=ψ,ψ为胶带机摆动角度(已知)[1]。

图3 回转圆盘中心的确定原理图

C1D=C2D=已知长度(支承装置中心点与连接杆和胶带机车体连接点的距离)。

作C2P⊥C1C2,并使∠C2C1P=90°-θ,得P点,作直角三角形C1PC2的外接圆,那么该圆上任意一点与C1C2连线夹角都等于θ。就是说四连杆机构中曲柄的轴心在该外接圆上,即圆盘中心在该圆上任意一点即可。

为了使摆动胶带机能均匀布料,那么必须使得胶带机往复摆动的速度相等,即不能产生急回作用。而曲柄连杆机构有无急回作用取决于极位夹角θ是否存在,只要机构在运动过程中有极位夹角θ,那么机构就有急回作用,无极位夹角θ(θ=0),就无急回作用。

由图3可知,当θ=0时,三角形△C1PC2外接圆就变成了过点C1、C2的直线,这样曲柄的轴心必在C1C2连线的延长线上,即将回转圆盘的中心设在C1C2的延长线上即可克服急回的问题。

那么曲柄的轴心即圆盘的中心的具体位置,要根据实际使用的胶带机在往复摆动的过程中回转圆盘与胶带机车体之间有足够的空间这一原则来确定。

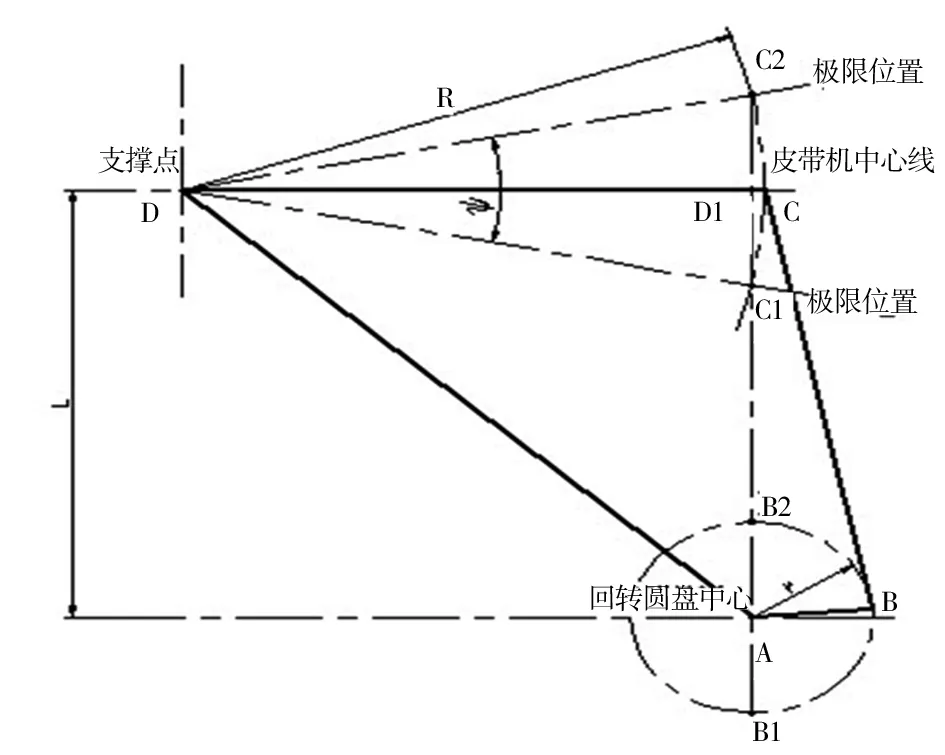

设回转圆盘与胶带机车体之间的合适距离设为L,见图4。

图4 回转圆盘直径的确定原理图

2.3 回转圆盘直径的确定

在图4中,设曲柄长度(即回转圆盘的半径)为r,连杆长度为b(即CB长度),图3中P点为图4中A点,则C1P=b-r,C2P=b+r,得出C2P-C1P=2r,即r=(C2P-C1P)/2。

当极位夹角θ=0时,由图3可知,C1P-C2P=C1C2,显然,C1C2/2,即曲柄长度r为C1C2连线长度的一半,也就是说回转圆盘的直径等于C1C2的长度。

3 曲柄连杆机构的确定

上面就摆动胶带机的所有讨论,都是按照四连杆机构中的曲柄连杆机构来考虑的,那么摆动胶带这个四连杆机构一定要是曲柄连杆机构原因就是,根据机械原理的阐述,如果四连杆机构没有曲柄,那么就意味着该四连杆机构会有“死点”,即连杆与曲柄共线时的情况,所以要想摆动胶带克服死点问题,就必须要有曲柄,而有曲柄的条件是:1)曲柄连杆机构中必有一个杆为最短杆;2)最短杆与最长杆长度之和小于其他两杆长度之和[1]。

下面就具体的实例来做一下计算以验算一下曲柄是否存在,见图5。

图5 计算图

在某工程中,设胶带机的支撑点为D,两个极限位置点为C1和C2,胶带机中心线与C1C2连线的交点为D1,胶带机中心线与C1C2摆动弧线的交点为C。

已知回转圆盘与胶带机车体之间的距离L=1 900 mm,胶带机摆动长度R=1 300 mm,胶带机的摆动角度ψ=24°。

则DD1=Rcos12°=1 300 cos12°=1 272 mm,

C1C2=2 Rsin12°=2×1 300 sin12°=540 mm。

由L=1 900 mm和C1C2的延长线交点确定回转圆盘中心点A,而圆盘中心半径r=C1C2/2=270 mm。

现以A点为圆心,r=270 mm画圆;再以C点为圆心,半径为1 900 mm画弧;交在r=270 mm的圆上为B点,连接AB,则连接杆的长度BC=1 900 mm。

连接AD,则AD=(DD12+L2)=(1 2722+1 9002)=2 286 mm。即r=AB=270 mm,DC=R=1 300 mm。

于是在摆动胶带的四连杆机构ABCD中:AB 所以摆动胶带机的这个四连杆机构满足了有曲柄的两个基本条件,即该胶带机的回转圆盘位置确定准确,可起到曲柄的作用,即该设计克服了死点的问题。 针对摆动胶带机机械结构的设计中,其回转圆盘中心点的位置、回转圆盘直径的确定、以及连接杆等相关尺寸的计算等进行了详细的理论论述和实际的计算,主要目的是为了解决由胶带机、支承装置、回转圆盘和连接杆所形成的四连杆机构中的“急回”和“死点”的问题。现已将该理论及计算应用于多个工程的实际的设计中,不仅解决了球团工程尤其是大型球团工程的生球均匀布料的问题,提高了球团出球的质量,同时也提高了球团生产的产量,并带来了可观的经济效益,也使得该理论得到了很好的实践检验。 从理论计算方面论述摆动胶带机的回转圆盘和连接杆确定方法,以此来规避摆动胶带机的“急回”和“死角”这两问题,以改善摆动胶带机布料的效率及均匀性。而在实际生产中还会从多个方面对摆动胶带机进行完善,例如安装的精准度,变频器的选用及人工操作,还有对机械结构进行相应的优化等多个手段来完善摆动胶带机的布料性能,使生球布料尽可能的均匀。4 结语