装配式核心钢管混凝土柱轴压性能及受力机理

2020-01-18刘阳王超郭子雄王品治许一鹏

刘阳,王超,郭子雄,王品治,许一鹏

(1.华侨大学土木工程学院,福建厦门,361021;2.华侨大学福建省结构工程与防灾重点实验室,福建厦门,361021)

在RC柱截面核心处设置小截面圆钢管并根据工程需要填充不同强度的混凝土,形成的核心钢管混凝土(core steel tube reinforced concrete column,CSTRC)柱是一种性能优良、相对经济合理的组合构件形式[1]。类似的构件形式还有配有圆钢管的钢骨混凝土柱[2]、钢管混凝土核心柱[3]以及钢管混凝土叠合柱[4-6]等。刘阳等[1]完成了7根CSTRC柱和2根RC柱的轴压试验,研究了核心钢管配钢率和内填混凝土强度等对试件轴压性能的影响。基于试验和有限元分析,提出了试件承载力计算公式。林拥军等[2]根据界限破坏时的内力平衡条件,推导了配有圆钢管混凝土柱的轴压比限值理论计算公式。聂建国等[3]分析了不同参数对钢管混凝土核心柱协同工作的影响,推导了临界状态下外围混凝土柱的配箍率。丁发兴等[4]采用有限元方法和弹塑性法分析了钢骨-圆钢管混凝土柱的相互作用关系,并建立了其承载力计算公式。郭全全等[5]完成了13根钢管混凝土叠合柱的偏心受压试验,研究了不同参数下试件的偏压性能,提出了正截面承载力公式。HAN等[6]进行了9根钢管混凝土叠合柱的往复弯曲加载试验,主要研究了轴压比和截面形式等参数的影响,发现即使在高轴压比下,钢管混凝土叠合柱仍然具有良好的耗能能力和延性。此外,一些学者对采用不同类型的钢管混凝土叠合柱-梁节点开展了试验研究,如周颖等[7]提出了钢管混凝土叠合柱和RC梁的新型节点,完成了7个节点的低周反复加载试验,研究了新型节点的抗震性能。钱炜武等[8]建立了钢管混凝土叠合柱-钢梁节点的有限元模型,在利用试验结果进行模型验证的基础上,分析了空间双向加载对节点力学性能的影响规律。以上研究均表明,内部设置钢管的组合柱是一种相对合理有效的结构形式。为了实现CSTRC柱的工业化生产和装配式建造,本文作者提出一种装配式核心钢管混凝土柱(prefabricated core steel tube reinforced concrete column,PCSTRC)[9]建造技术,为研究PCSTRC柱的轴压性能,进行4个足尺框架柱试件的单调轴压试验。

1 试验概况

1.1 技术简介

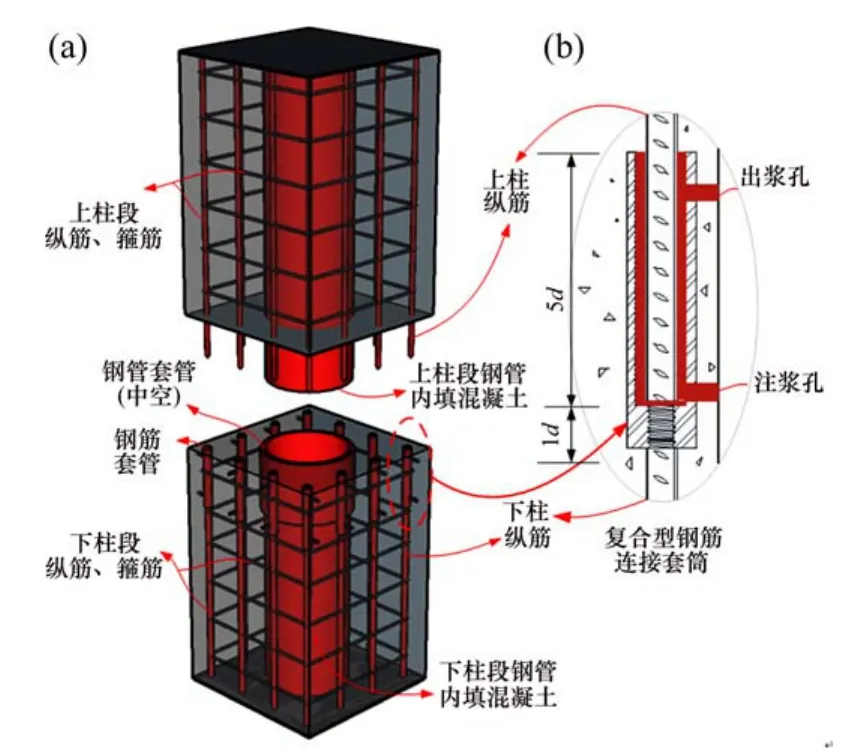

PCSTRC柱的构造如图1所示。由图1可见:柱-柱拼装节点设置于每层框架柱中部以降低地震作用下的弯矩需求,拼装节点处纵筋连接采用了复合型钢筋套筒[10]连接技术。套筒下端与纵筋采用直螺纹机械连接并预埋在下柱段内,套筒上端开孔,采用浆锚技术与上柱段预留钢筋连接。核心钢管通过钢管套筒连接,在纵筋灌浆尚未达到设计强度之前,通过钢套管与上柱段钢管的榫卯连接传递施工过程中产生的弯矩。该装配技术不需附加支撑结构,简化了施工工艺。

图1 装配式核心钢管混凝土柱构造示意图Fig.1 Schematic configuration of PCSTRC columns

1.2 试件设计与制作

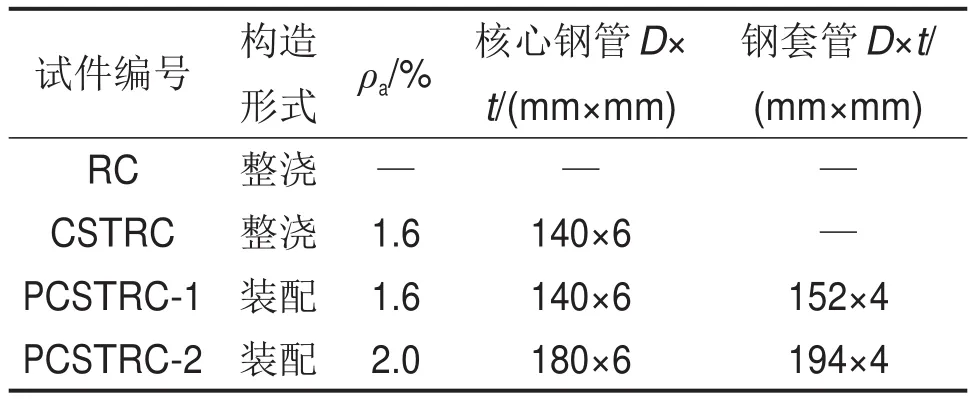

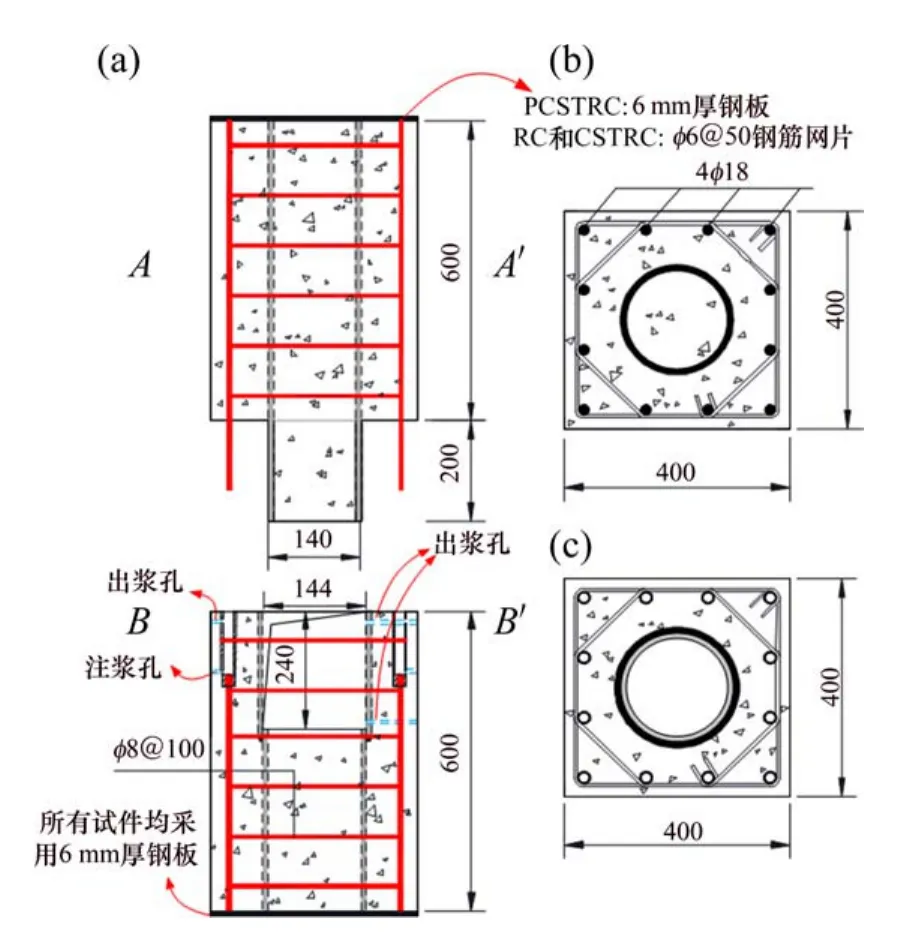

设计并制作了4个足尺柱试件,包括1个整浇RC柱对比试件,1个整浇CSTRC柱对比试件和2个PCSTRC柱试件。试件主要参数如表1所示。

表1 试件参数表Table 1 Parameters of specimens

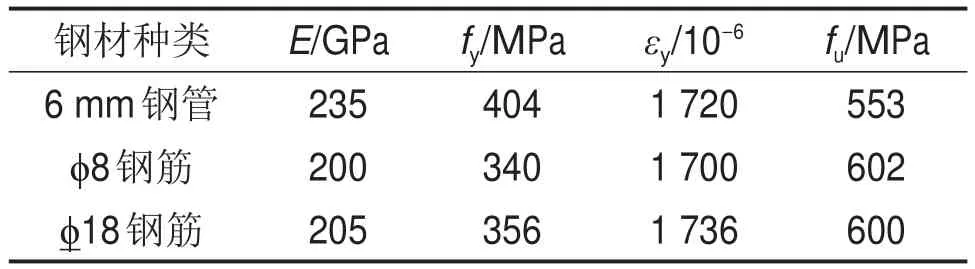

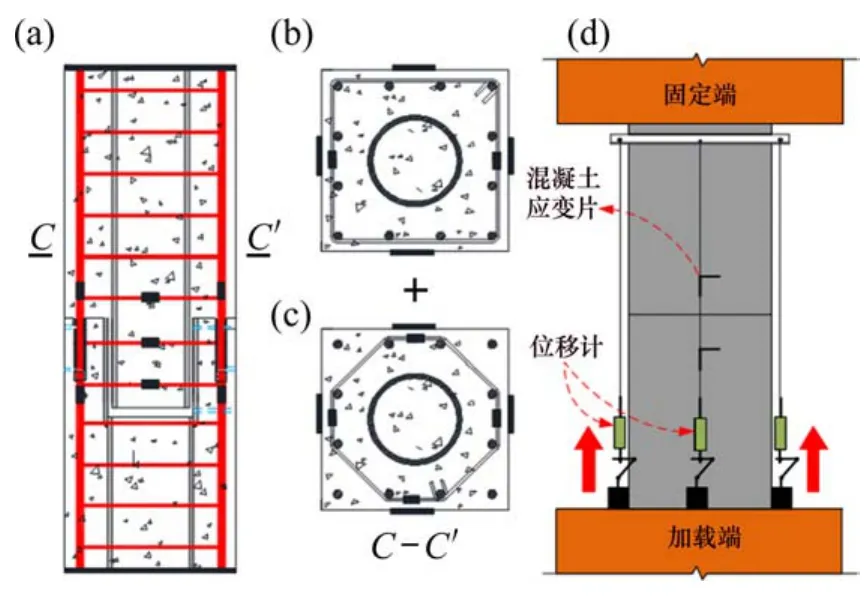

试件长方形截面的长×宽为400 mm×400 mm,试件高度均为1 200 mm。试件纵筋均采用12φ18的HRB335级钢筋,箍筋均采用HPB300级φ8@100的八角复合箍。核心钢管及钢套管均采用热轧无缝钢管。整浇试件混凝土采用竖向浇捣,下部设置厚度为6 mm的钢板,顶部设置φ6@50钢筋网片以防止柱头局部破坏。为提高装配试件钢管和纵筋的定位准确度,在上下柱段底面均设置6 mm厚钢板。试件尺寸及配筋如图2所示。混凝土均采用C30商品混凝土,28 d立方体抗压强度为31.7 MPa。钢管和钢筋材性参照文献[11],测得钢材特性如表2所示。

图2 试件尺寸及配筋Fig.2 Dimensions and reinforcement details of specimens

表2 钢材特性Table 2 Material properties of steel

图3所示为试件制作流程。所有试件纵筋和核心钢管均在工厂焊接定位(如图3(a)所示)。将钢筋笼绑扎,纵筋连接套筒定位(如图3(b)所示)。支模并浇筑混凝土,上下柱段预制(如图3(c)所示),吊装拼装并灌浆完成试件制作(如图3(d)所示)。

1.3 试验装置及量测方案

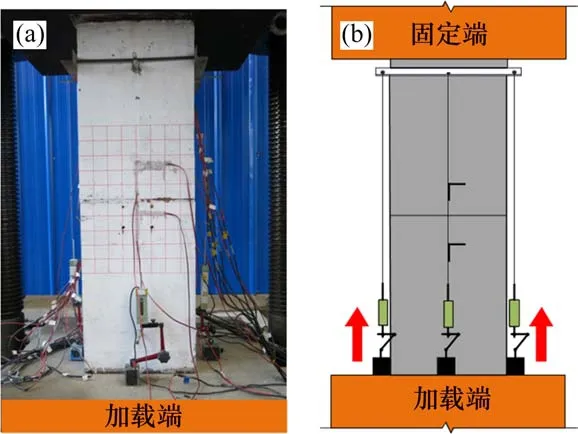

试验在福建省结构工程与防灾重点实验室10 000 kN电液伺服万能压剪试验机上进行,试验加载装置如图4所示。

试验加载采用文献[12]的要求,先对试件预加载100 kN,检查加载控制系统和数据采集系统工作是否正常,通过应变、位移等数据判断是否物理对中。正式加载首先采用力控制,每级加载以预估峰值荷载的5%递增,每级荷载持荷2 min,直至达到预估峰值荷载的70%。转入位移控制阶段,以1 mm/min的速率加载,当试件承载力下降至峰值荷载的60%以下时,停止加载。

图3 试件制作流程Fig.3 Construction processes of specimens

图4 试验加载装置Fig.4 Test setups of loading

试件4个面各布置1个位移计用以量测试件的轴向变形。在试件中部区域布置钢筋、钢管和混凝土应变片。纵筋和核心钢管应变采用长×宽为3 mm×5 mm电阻应变片测量,箍筋应变采用长×宽为1 mm×2 mm电阻应变片测量,混凝土应变采用5 mm×60 mm纸基应变片测量。应变片和位移计布置如图5所示。力、位移和应变信号均采用电液伺服压剪试验机和3 816 N数据采集仪自动采集。

图5 应变片和位移计布置Fig.5 Layout of strain gauges and LVDTs

2 结果及分析

2.1 试验现象

所有试件在加载初期,现象基本类似。荷载在800~1 000 kN出现第1条竖向裂缝。整浇试件初始裂缝出现在靠近端部位置,装配试件初始裂缝出现在拼装面附近。之后随荷载不断增大,试件竖向裂缝不断增加。各试件基本现象汇总如下。

1)整浇试件RC纵筋屈服时对应荷载为3934kN,箍筋初始屈服对应荷载为4 102 kN,接近试件峰值荷载4 119 kN。随后箍筋应变系数增大,混凝土不断压碎、剥落,试件承载力迅速降低直至加载终止。

2)整浇试件CSTRC纵筋屈服时对应荷载为3 950 kN,此时箍筋和钢管均未屈服,混凝土裂缝逐渐增多,试件承载力继续提高。达到峰值荷载5 347 kN时,箍筋最大应变为1 167×10-6,钢管纵向最大应变为-813×10-6,环向应变为 1 150×10-6,均未屈服,但表面混凝土已经多处起皮剥落,开始陆续退出工作,试件承载力缓慢下降。箍筋屈服时对应荷载为4 903 kN,钢管横向受拉屈服对应荷载为4 558 kN,钢管纵向受压屈服对应荷载为4 374 kN。由于核心钢管的存在,试件承载力退化相对缓慢,表现出良好的延性性能。

3)以试件PCSTRC-2为例介绍拼装试件的试验现象。在荷载达到5 094 kN时,上柱段和下柱段纵筋屈服,应变分别为 1 715×10-6和2 898×10-6。此时上柱段钢管最大压应变为-1 065×10-6,箍筋拉应变为1 148×10-6,接缝处混凝土裂缝较多。达到峰值荷载5347kN时,核心钢管纵向和横向应变分别为-1 720×10-6和 1 160×10-6,箍筋最大应变为1 399×10-6。箍筋在荷载下降到4 700 kN左右屈服,钢管横向拉应变在荷载下降到5 000 kN左右屈服。混凝土压碎剥落区域主要集中在试件中部拼接面附近。

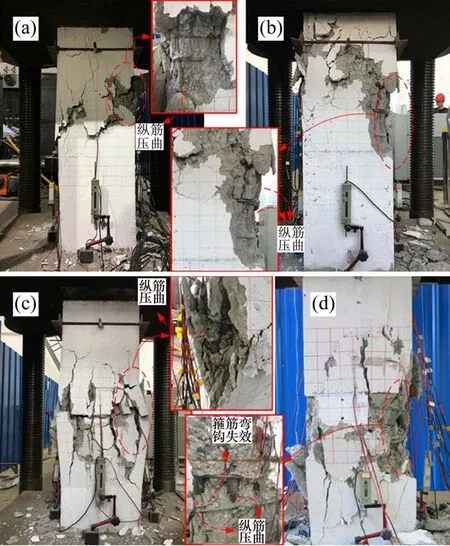

试件最终破坏现象如图6所示。整浇试件的破坏区域在中部偏上,这是由于试件竖向浇捣,骨料集中于试件下部,上部混凝土强度低于下部混凝土强度。而拼装试件最终破坏则基本集中于中部拼装部位。

图6 试件破坏现象Fig.6 Failure modes of specimens

2.2 轴向荷载-轴向变形曲线及参数分析

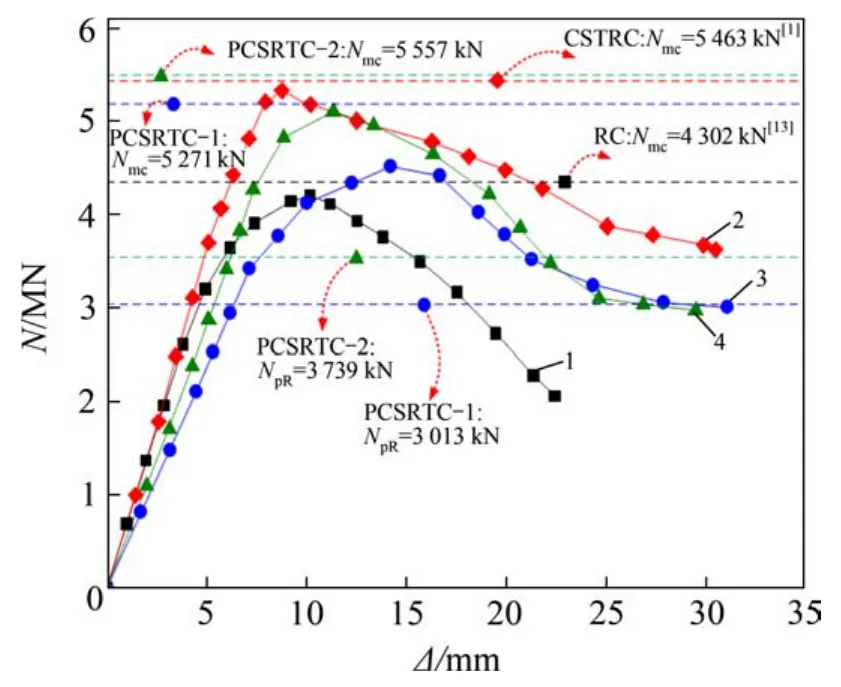

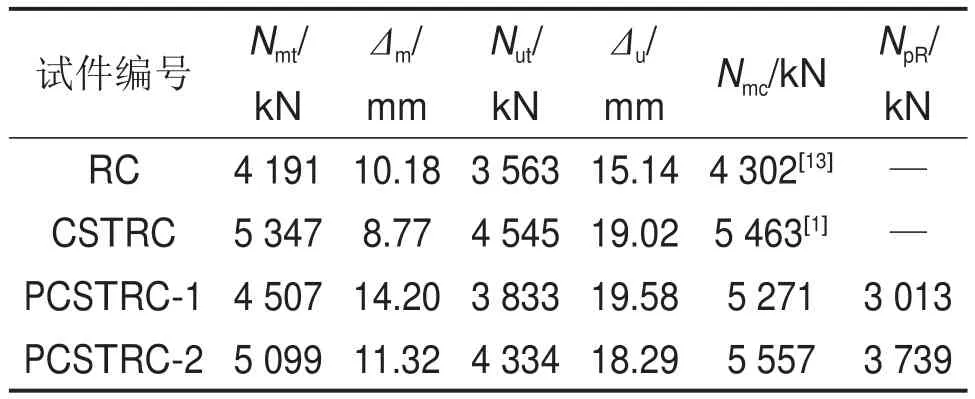

试件轴向荷载-位移关系曲线如图7所示,曲线特征点试验结果如表3所示。由图7和表3可以得到以下结论:

1)设置核心钢管可以显著提高RC柱的轴向承载力和变形能力。整浇试件CSTRC承载力和极限变形分别比整浇RC试件提高了27.6%和25.6%。

图7 轴向荷载-位移关系Fig.7 Relationship between axial load and displacement

表3 特征点试验结果Table 3 Test results of characteristic points

2)装配式核心钢管混凝土柱承载力和变形能力均高于整浇RC柱试件,试件PCSTRC-1和PCSTRC-2承载力分别比RC试件提高了7.5%和21.7%,极限变形分别比RC试件提高了29.2%和20.8%。

3)与整浇核心钢管混凝土柱试件相比,装配式组合柱承载力有所降低。试件PCSTRC-1和PCSTRC-2承载力分别比CSTRC试件降低了15.7%和4.6%,极限变形差别不大。

4)核心钢管配钢率从1.6%提高到2.0%,装配式组合柱承载力提高了13.1%,极限变形略有降低,降低比例为6.6%。

5)装配式组合柱轴压初始刚度比整浇组合柱和RC柱的略低。

2.3 应变量测及分析

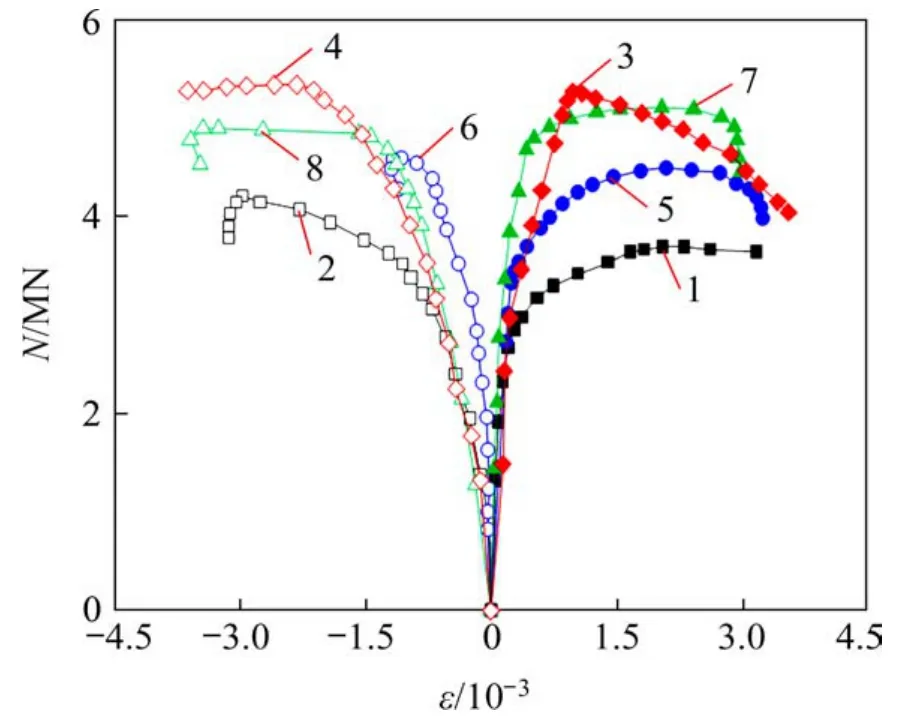

2.3.1 混凝土应变

试件的轴向荷载-混凝土应变曲线如图8所示,由图8可见:试件在加载初期荷载-应变发展曲线基本呈线性增长。装配试件PCSTRC-1的混凝土应变增长速度明显大于整浇柱,说明外部混凝土承担较大轴力,内部钢管分担轴力作用相对滞后。达到峰值荷载80%左右时,试件表面裂缝数量开始增加,侧向膨胀明显,混凝土横向变形迅速发展,此时箍筋开始发挥约束作用,内部的核心钢管应变此时临近屈服。

图8 轴向荷载-混凝土应变关系曲线Fig.8 Relationship between axial load and concrete strain

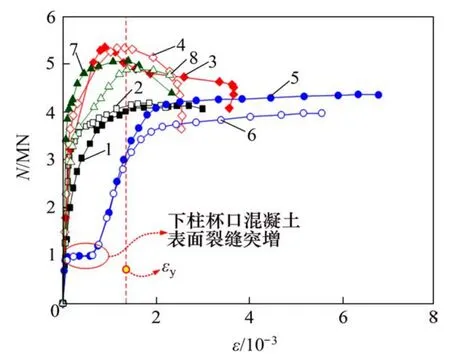

2.3.2 箍筋应变

箍筋的应变发展可以反映出其对混凝土的约束作用。整浇试件RC和CSTRC选取试件中部截面箍筋数据,装配试件PCSTRC-1和PCSTRC-2选取下柱拼装段杯口处中间箍筋的数据,得到的轴向荷载-箍筋应变曲线如图9所示。

由图9可见:除试件PCSTRC-1外,其他试件曲线发展规律基本相似。箍筋应变在加载初期随荷载增长较缓慢,当轴向荷载达到峰值荷载的80%左右时,箍筋应变增速明显提高。该现象表明混凝土由于损伤开始出现明显的横向膨胀,箍筋的约束作用逐渐发挥。在试件达到峰值荷载附近,整浇试件RC和2个装配柱的箍筋均达到屈服。而整浇试件CSTRC在峰值荷载处箍筋尚未屈服(最大应变903×10-6),但核心钢管的横向应变已经接近屈服,体现了核心钢管及其内部混凝土对轴力的分担作用。

图9 轴向荷载-箍筋应变关系曲线Fig.9 Relationship between axial load and stirrup strain

试件PCSTRC-1在轴向荷载达到1 000 kN左右时,应变突然增长,此时对应的下柱段杯口处混凝土表面裂缝突然增多(裂缝形态如图6(c)所示),表明拼装段核心钢管榫柱部分的轴力传递滞后明显,从而导致杯口混凝土承担轴力过大,损伤和侧向膨胀严重。而核心钢管配钢率较大的装配试件PCSTRC-2并未出现类似现象,说明内部核心钢管榫柱分担轴力的作用更大。另外,下柱钢套管内的清理、铺浆和填浆等施工工艺的质量也对核心钢管能否及时发挥承担轴向力的作用有很大影响。建议采用微膨胀的材料作为钢套管内部的填充料,以保证核心钢管对轴力的承担。

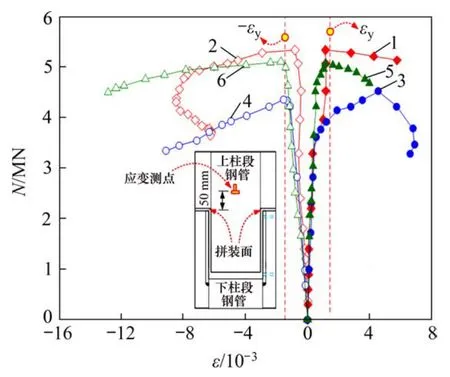

2.3.3 核心钢管应变

试件的轴向荷载-核心钢管应变曲线如图10所示。由图10可见:峰值荷载前,曲线基本呈线性,应变增长缓慢。弹性阶段装配试件的钢管压应变增长速度与整浇试件基本相当,说明套管内填材料饱满。达到峰值荷载时,试件核心钢管压应变接近或达到屈服应变。

峰值荷载后,核心钢管应变增加速度明显提高,此时混凝土大面积压碎、剥落后退出工作,试件承载力开始下降。由于内部钢管混凝土柱承载力仍在继续上升,试件承载力下降缓慢,表现出良好的延性。

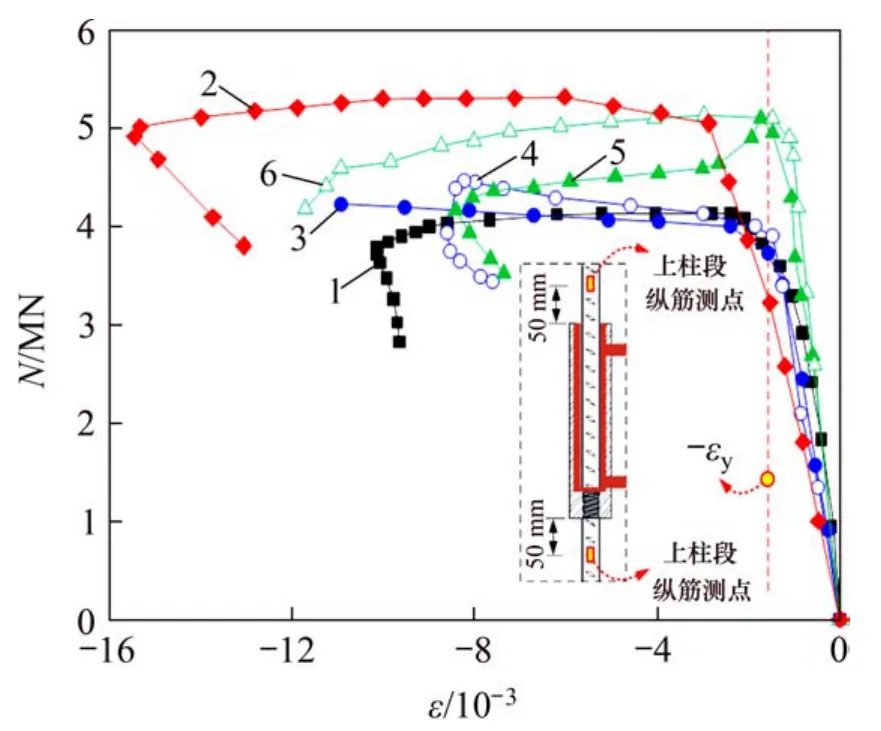

图10 轴向荷载-核心钢管应变关系曲线Fig.10 Relationship between axial compressive load and strain of core steel tube

2.3.4 纵筋应变

整浇试件RC和CSTRC选取截面中部位置纵筋应变,装配试件上下柱段靠近拼装面处分别选取1个纵筋应变,得到的试件轴向荷载-纵筋应变曲线如图11所示。

图11 轴向荷载-纵筋应变曲线Fig.11 Relationship between axial compressive load and strain of longitudinal reinforcement

由图11可见:各个试件的曲线发展规律基本一致,纵筋均在试件峰值荷载附近达到屈服应变。装配柱拼接截面上、下纵筋的应变发展曲线也基本吻合,表明本文采用的复合型钢筋套筒可有效地传递轴力。

3 PCSTRC柱轴压机理分析

3.1 PCSTRC柱轴压受力过程

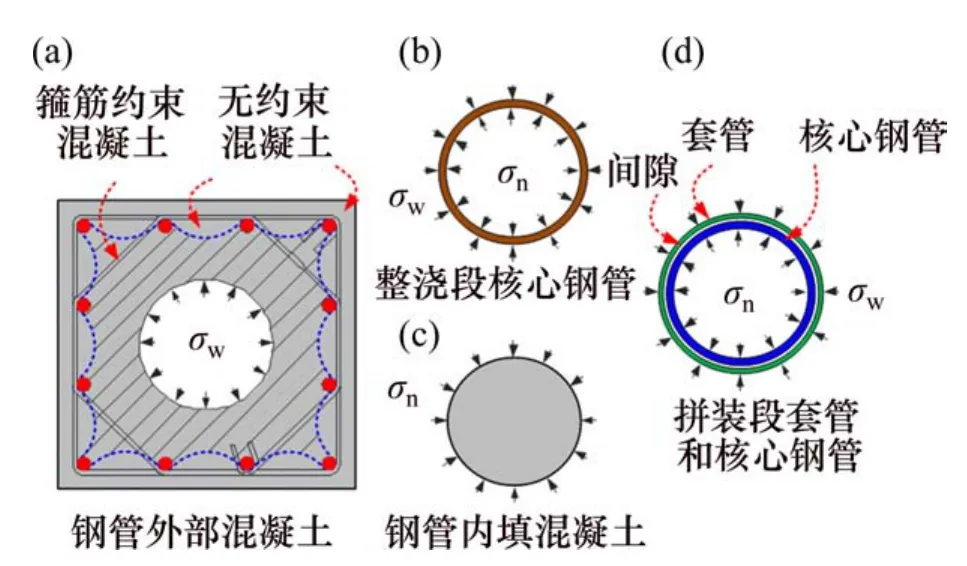

装配组合柱试件中,混凝土、核心钢管和套管之间存在复杂的相互作用,如图12所示。对于整浇段,文献[1]详细分析了核心钢管及其内外混凝土的相互作用,对于装配组合柱试件的受力过程和特点描述如下。

图12 混凝土、核心钢管和套管相互作用示意图Fig.12 Diagram of interaction between concrete,core steel tube and splicing steel tube

1)弹性阶段。从施工角度考虑,核心钢管与套管之间预留了几个毫米的间隙,因此,在弹性阶段,核心钢管与套管之间的相互作用可以忽略不计。由于混凝土泊松比略小于钢材,在相同的轴向变形下,混凝土横向变形小于核心钢管和钢套管,此时,外部混凝土对套管有约束作用(σw>0,取受压为正,下同),套筒通过环向应力抵抗外部混凝土的径向压力。核心钢管对内填混凝土无约束作用(σn=0)。弹性阶段混凝土横向变形较小,箍筋对混凝土的约束作用也可忽略不计,此时,可采用不考虑相互作用的简单叠加法计算试件承担的轴力。

2)塑性发展阶段。由于内部细微裂缝的累积和发展,混凝土横向变形增长速率逐渐超过钢材,此时,外部混凝土对钢套管的压力作用缓慢减小至0(σw=0),而核心钢管对内填混凝土的约束作用(σn>0)和箍筋对钢管外部混凝土的约束作用逐渐增加。试件承担的轴力计算应考虑箍筋和核心钢管对混凝土的约束作用。在理想状态下,当箍筋和核心钢管环向受拉屈服时,试件承担轴力达到峰值。但在实际情况中,核心钢管混凝土部分的承载力与外部钢筋混凝土部分的承载力不会同时达到峰值。按照刘阳等[1]提出的公式,可以计算整浇试件CSTRC的轴压承载力。

3)承载力衰减阶段。该阶段箍筋外部无约束混凝土部分大面积压碎、剥落,从而退出承担轴力的工作,核心钢管混凝土部分承担的轴力占总轴力的比例不断提高,试件整体轴压承载能力缓慢降低。由于核心钢管混凝土部分作用的发挥延迟,因此,与整浇CSTRC柱相比,PCSTRC柱的轴压承载力衰减速度较快。当核心钢管腰鼓型变形较大时,钢套管对核心钢管产生约束,相当于局部提高了核心钢管混凝土柱的套箍系数,此时,试件承载力衰减速度减缓,荷载位移曲线呈现较长的水平延伸段,表现出很好的后期性能。该阶段的残余轴压承载力计算应考虑套管对核心钢管混凝土柱的约束作用。但考虑到两者的相互作用非常复杂,尚需采用数值方法深入研究。

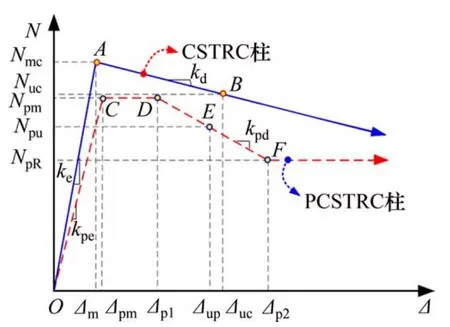

3.2 荷载-位移曲线模型化

根据试验结果和受力分析,CSTRC柱和PCSTRC柱的荷载-位移曲线可以由图13所示模型来描述。

图13 轴向荷载-位移关系曲线Fig.13 Relationship between axial compressive load and displacement

3.2.1 整浇CSTRC柱

对于CSTRC柱,其荷载位移曲线简化为2个阶段,即弹性段和下降段。弹性段刚度参考文献[13],计算公式如下:

式中:Ec和Ea分别为混凝土和钢材的初始弹性模量;Ac和Aa分别为混凝土部分(含钢管内填混凝土)和钢管的截面面积。峰值荷载A点对应承载力Nmc按照参考文献[1]提出的公式进行计算。下降段斜率kd取弹性段斜率ke的10%,计算公式如下:

式中:L为试件计算高度。峰值荷载对应的变形Δm按下式计算:

极限变形Δu取极限荷载Nuc=85%Nmc对应轴向变形。

3.2.2 装配式组合柱

装配试件与整浇试件的荷载-变形曲线有明显的差别,主要体现在轴压刚度较小、峰值承载力较低、有明显的屈服平台和稳定的残余承载力。因此,据图13,试件首先达到峰值荷载点C点,然后进入屈服平台,超过屈服平台终点D点后,强度开始衰减,下降段斜率大于整浇试件强度曲线斜率,极限点为E点。到达F点后在很大变形范围内均维持残余承载力NpR。

由于加载初期,核心钢管通过套管内填自流平砂浆传递轴力,因此,核心钢管无法充分发挥钢材的轴压刚度。为简化计算,试件轴压刚度kpe按全截面混凝土考虑,计算公式如下:

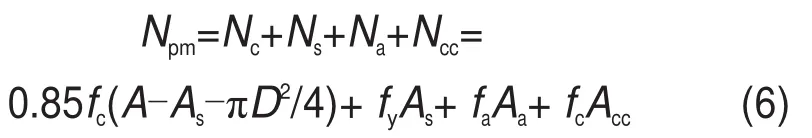

试件达到峰值荷载时,核心钢管混凝土柱的承载力发挥程度受很多因素影响,尚有待深入研究。本文采用不考虑钢管约束的简单叠加方法进行承载力估算,如下式所示:

式中:Nc,Ns,Na和Ncc分别为钢管外部混凝土、钢筋、核心钢管和钢管内填混凝土对轴力的贡献;A,As和Acc分别为试件、钢筋和钢管内填混凝土的横截面面积;fc,fy和fa分别为混凝土棱柱体抗压强度、钢筋屈服强度和钢管屈服强度。

需要说明的是,美国ACI委员会[14]根据564根钢筋混凝土柱的试验结果,建议混凝土部分的贡献应乘以0.85的系数。本文试件中,外部混凝土的受力状态与普通RC柱类似,故同样考虑0.85的折减,而核心钢管内部的混凝土则不考虑强度折减。另外,由于套管与核心钢管之间接触的复杂性以及施工质量控制等因素,套管部分对承载力的影响不予以考虑。

峰值荷载(同时也是屈服平台段的起点)对应的变形Δpm按下式计算:

根据试验结果,屈服平台终点对应位移Δp1=2Δpm,极限变形Δpu取极限荷载Npu=85%Npm对应轴向变形。残余平台段起点对应位移取Δp2=5Δpm。

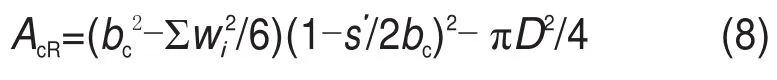

残余承载力NpR主要有2个部分组成:一部分是核心钢管混凝土的轴压承载力NCFST。由于变形充分发展,应考虑核心钢管对内填混凝土的约束,采用文献[15]中建议的方法对核心钢管混凝土柱峰值承载力进行计算;另一部分是钢管外部残余的核心混凝土的贡献,在箍筋失效之前,假设无约束混凝土全部剥落,残余混凝土横截面面积按MANDER等[16]提出的计算公式并扣除内部钢管部分面积计算如下:

式中:bc为双肢箍箍筋轴线距离;wi为纵筋净距;s'为相邻两道箍筋间净距。

残余横截面由于外部混凝土剥落严重,为了偏于安全考虑,混凝土不计入箍筋的约束作用,承载力NpR按下式计算:

下降段斜率按下式计算:

3.3 承载力计算及对比

采用本文提出的方法计算装配式核心钢管混凝土柱峰值承载力和残余承载力,计算结果汇总于图7和表3。对比可见,本文提出的方法可以较合理地估算装配式核心钢管混凝土组合柱的峰值承载力和残余承载力。

4 结论

1)设置核心钢管可以显著提高普通RC柱的轴向承载力和变形能力。当核心钢管配钢率为1.6%时,CSTRC柱轴压承载力和极限变形分别比RC柱提高27.6%和25.6%。

2)装配式核心钢管混凝土柱承载力和变形能力均高于整浇RC柱。当核心钢管配钢率为2.0%时,PCSTRC柱轴压承载力和极限变形分别比整浇RC柱提高了21.7%和20.8%。

3)PCSTRC柱承载力比整浇CSTRC柱的承载力有所降低。当核心钢管配钢率为1.6%时,装配柱轴压承载力比整浇柱降低15.7%。两者的极限变形相差不明显。

4)核心钢管配钢率从1.6%提高到2.0%,装配式核心钢管混凝土柱轴压承载力提高了13.1%,极限变形基本相当。

5)弹性和塑性发展阶段,对装配式核心钢管混凝土柱轴压受力计算可忽略套管约束作用,按照普通CSTRC柱进行设计;承载力衰减阶段应考虑套管对核心钢管混凝土部分的附加约束作用进行残余承载力计算。