采区煤柱受采动影响应力及破坏规律数值模拟研究

2020-01-17潘帅

潘 帅

(山西省长治经坊煤业有限公司,山西 长治 047100)

采区煤柱是否稳定可靠直接关系到工作面回采巷道的稳定性,是影响工作面能否顺利将煤采出的关键因素[1]。由于一条采区煤柱多服务两个回采工作面,受到二次采动效应的影响,煤柱两帮会发生破坏,巷道变形严重会影响工作面回采设备的推进[2],煤柱的片帮则危及工作人员的生命安全。因此,本文对采区煤柱受采动影响下应力及应变动态演变规律进行了数值模拟研究,有助于更科学的设计煤柱参数,防止煤柱失稳所带来的安全事故[3]。

1 矿井概况

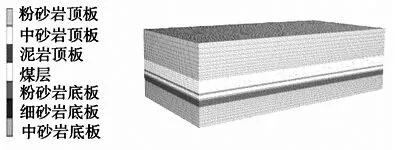

经坊煤矿11#煤位于为位于太原组中上部,煤层厚0~4.11m,平均1.1m,煤层结构简单,层位较稳定,埋深为115~127m。本文针对11#煤层首采工作面3-807综采工作面宽和3-808综采工作面煤柱进行研究,简称3-807/808煤柱。3-807工作面宽175m,采高为4m,煤柱宽度为45m。顶板为泥岩、砂质泥岩;底板为砂质泥岩、泥岩、细砂岩。11#煤及围岩力学性质如表1所示。

表1 11#煤及围岩力学性质表

2 建立模型及模拟方案

本文采用FLAC3D软件对采区煤柱受采动影响下应力及应变动态演变规律进行了研究[4]。根据经坊煤矿地质条件建立模型,尺寸110m×300m×80m。工作面沿着Y轴进行推采[5]。

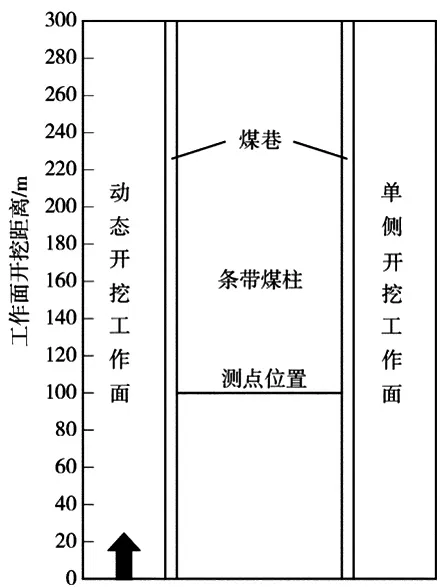

本文共设计两种模拟方案。方案一:回采巷道形成后,模拟右侧首采工作面回采。方案二:首采工作面回采结束后模拟左侧工作面回采。如图2所示。

图1 数值模型

图2 模拟方案

3 煤柱应力应变规律分析

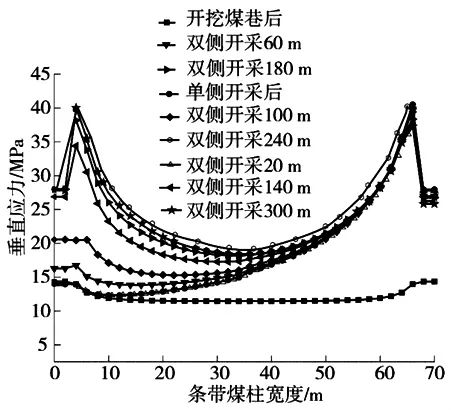

选择在100m位置进行垂直应力和垂直应变的监测。通过模拟得到单侧及双侧开挖后工作面煤柱的垂直应力及塑性变形区分布特征,分别如图3、图4所示。

图3 煤柱应力分布曲线

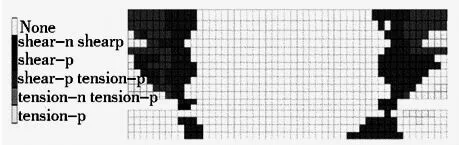

图4 煤柱塑性变形区分布特征图

通过观察图3可知,工作面巷道形成后,原岩应力受到破坏,煤柱两侧8m区域内形成应力升高区,在煤壁边缘位置达到峰值为14 MPa,煤柱6~64m区域应力为12MPa。

随着煤柱右侧工作面的开挖,煤柱右侧应力迅速增加,应力分布总体呈单峰状。煤柱右侧4m区域应力升高至27MPa,该区域由于受右侧工作面开采扰动已完全破碎,为塑性破坏区域。在距煤柱边缘6m位置达到峰值40MPa,煤柱内所受垂直应力向左侧依次递减,在煤柱左侧10m位置降低到最低12.7MPa。

方案一完成后,模拟左侧工作面回采。通过分析可知:模型开挖20m,对监测点应力未产生影响;模型开挖60m,煤柱受工作面开挖影响,左侧应力小幅度增加,峰值为17.3MPa;模型开挖100 m,工作面开挖至监测点位置,煤柱受工作面超前应力影响左侧8m区域应力进一步升高,峰值为20.7MPa;模型开挖140 m,煤柱左侧应力急剧增加,峰值达到34.8MPa,这是由于两侧工作面煤体的采空导致顶板载荷完全集中于工作面煤柱导致的,此时煤柱破坏深度进一步加深;模型开挖140~300 m阶段,煤柱左侧应力缓慢增加,由于工作面逐渐远离监测点,煤柱受到回采扰动的影响逐渐减小,逐渐趋于稳定,此时,煤柱监测点位置垂直应力呈对称双峰状,峰值应力为40MPa,煤柱中间为弹性内核区,应力为19.6MPa。

观察图4发现,双侧工作面开挖后,由于工作面煤体采空,顶板垮落充填采空区,监测点位置顶部围岩发生大面积的塑性变形。由于煤柱压力的传导,巷道底板围岩也发生塑性变形。煤柱在双侧工作面开挖后两帮塑性变形深度大约6m,中间33m区域处于弹性状态,是煤柱的核心承载区,两侧工作面采空后煤柱依然稳定。

4 煤柱帮部变形破坏规律

为了更深入的研究煤柱帮部的变形破坏特征,分别选取监测点0、4、35 m位置监测围岩竖向及横向位移,如图5所示。

图5 煤柱帮部围岩变形破坏规律

煤柱在工作面开挖过程中,帮部围岩变形大体可分为四个过程:

1)变形缓慢增加(OA段)。工作面推进距离为0~80 m,本阶段由于监测点距离工作面较远,受开采扰动小,在此阶段工作面的开采距离为,测点处煤柱受采动影响较小,监测围岩竖向及横向位移均缓慢增加,0m处监测点位移较4、35m监测点位移增加较快,竖向位移最大达到13.4mm,横向位移最大达到11.3mm。

2)变形急剧增加(AB段)。工作面推进距离为80~120 m,由于工作面回采通过监测点位置,所有煤柱内三个监测点的竖向及横向位移均急速增加,0、4、35 m监测点位移的增长速度依次递减。0m位置测点竖向位移达到50mm,横向位移达到71mm。4m位置测点竖向位移达到31.6mm,横向位移达到51.3mm。35m位置测点竖向位移为10mm,横向位移达到12.3mm。说明该阶段煤柱在垂直应力作用下帮部发生片帮,并且片帮深度逐渐加深。

3)变形减速(BC段)。工作面推进距离为120~240 m,由于工作面逐渐远离监测点,因此本阶段监测点竖向及横向位移增加逐渐减速,煤柱帮部的围岩片帮情况得到缓解,片帮深度逐渐不再加深。

4)变形稳定(CD段)。工作面推进距离为240~300 m,煤柱监测点围岩不再受到工作面开采的影响,帮部围岩到达稳定状态,竖向及横向位移均不再增加。

5 结 论

1)单侧工作面开采后煤柱内应力呈单峰状分布,煤柱右侧4m区域内为塑性破坏区,煤柱内应力峰值位于距煤柱边缘6m的位置达到40MPa,煤柱内所受垂直应力向左侧依次递减,在煤柱左侧10m位置降低到最低12.7MPa。煤柱右侧基本不受开采影响。

2)左侧工作面开挖过程中,煤柱左侧垂直应力逐渐增加,最终煤柱内应力呈对称双峰状分布,峰值应力达到40MPa,煤柱中间为弹性内核区,应力为19.6MPa。

3)双侧工作面开挖后,监测点位置顶板、帮部、底板围岩均发生塑性变形,其中顶部围岩大面积垮落。煤柱两帮塑性变形深度大约6m,中间33m区域为煤柱弹性内核,两侧工作面采空后煤柱依然稳定。

4)煤柱在工作面开挖过程中,帮部围岩变形大体可分为四个过程。变形缓慢增加、变形急剧增加、变形减速、变形稳定。其中工作面推进距离为80~120 m,即变形急剧增加(AB段)为煤柱主要变形增加阶段,也是煤柱片帮事故的多发阶段。