综采工作面回采巷道超前支护的力学机理研究

2020-01-17杨继飞

杨继飞

(山西煤炭进出口集团有限公司 ,山西 太原 030006)

0 前 言

回采巷道作为一种服务于采煤工作面的巷道,主要担负着煤炭运输、采面通风等任务[1]。然而回采巷道大多为煤巷,其围岩节理裂隙发育、完整性差、强度较低,同时还受到外部复杂条件和采动的影响,导致回采巷道通常会在综采过程中因强烈矿压显现而变形过大,给煤矿安全生产带来巨大威胁[2-4]。因此,回采巷道的超前支护机理和技术已成为制约煤矿稳定开采的一个关键问题。

针对回采巷道超前支护问题,鲁岩[5]采用理论分析、数值模拟及现场实测的方法,得到了综放与分层开采工作面超前支承压力分布变化的规律;陈轶平[6]通过对综采工作面超前支承压力的观测,分析了综采工作面在开采过程中巷道围岩应力的活动规律,提出了综采工作面巷道掘进时和回采时超前支护的有效支护方式;何团[7]理论分析了回采巷道强动压显现机理,基于此,提出强动压巷道顶板大深度预切缝卸压技术,并阐述了其技术原理,有效改善超前支护段巷道围岩应力状态;于斌[8-9]基于巷道超前支护段的强矿压显现机制,提出并实施巷道顶板水压致裂有效控制技术,实现巷道围岩高应力的转移,降低了临空巷超前支护段的强矿压显现强度;邓康宇[10]分析了孤岛工作面回采巷道的破坏机理,并采用单体液压支柱与U型棚相结合的方式进行了优化支护,有效控制了回采巷道的变形。

上述研究成果的取得,为分析回采巷道变形破坏原因,改善围岩受力状态,减小巷道变形做出了卓有实效的贡献,但却未对综采工作面回采巷道超前支护的力学机理作出一个明确的解释。因此,本文以常村矿S6-8工作面为工程背景,采用数值模拟结合理论分析的方法,分析综采工作面巷道的变形破坏机制,并提出其超前支护机理,对于控制回采巷道变形,保证回采巷道安全具有重要的工程实用意义。

1 工程概况

常村矿S6-8工作面位于北宋杜村、崔邵村和南辛庄中间,埋深为320-410m,宽度为255.1m,长度为900m,平均煤厚6.06m,采用综采放顶煤开采方式。工作面两侧为宽×高=3.3m×2.7m的运输巷道和回风巷道,这两条巷道均采用梯子梁+锚杆+锚索+菱形金属网支护,其中,顶部锚索为Φ17.8、L=7200、间排距1500×1800的钢绞线;顶部锚杆为Φ20、L=2200、间排距1050×900的高强螺纹钢锚杆,间排距900 mm×1000 mm;顶部锚杆为Φ18、L=1800、间排距1050×900的玻璃纤维增强塑料锚杆。巷道顶底板围岩由上往下依次为砂岩、砂泥岩互层、煤岩和砂泥岩护层、各层围岩的力学参数如表1所示。

表1 巷道周边围岩力学性质参数

2 数值模拟模型

根据常村矿S6-8工作面尺寸和工程地质条件,采用FLAC3D有限差分软件建立综采工作面开挖数值模拟模型如图1所示。该模型宽322.5m,长160m,高86.1m,总共包含1084752个节点和1049200个单元。初始应力平衡时,对模型顶部施加应力9.1MPa,对模型四侧和底部施加法向位移约束。煤层综放开采时,每次回采10m并实时监测周边围岩的应力和变形,但综采前,对运输巷道和通风巷道进行支护,其中,锚杆和锚索采用cable单元模拟,金属网+梯子梁结构采用shell单元模拟,具体参数如表2所示。

图1 综放开采数值模拟模型

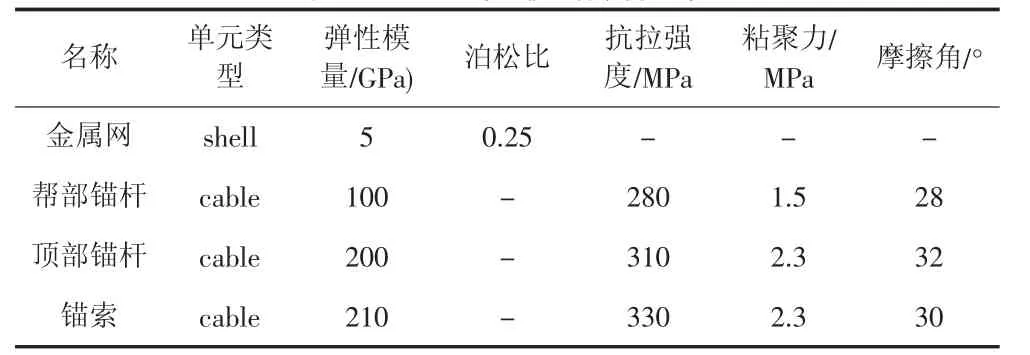

表2 巷道支护结构参数

3 数值模拟结果分析

3.1 巷道周边围岩应力变化规律研究

工作面不同推进距离下,工作面前方围岩的支承压力分布曲线如图2所示。可以看出,工作面后方煤层的开挖将导致工作面前方约30m范围内的围岩支承压力发生明显变化:0-6m内围岩支承压力降低,而6m外围岩支承压力升高,即工作面前方围岩支承压力在距工作面约9-11m的位置时最大,往工作面方向迅速减小为0,往推进方向则逐渐衰减到开采前的原岩应力。由图2和图3中围岩最大支承压力和应力集中系数随工作面推进距离的变化关系可以判断:当工作面推进距离达到30m时,工作面前方围岩发生初次来压,其应力集中系数达到2.60;当工作面推进距离为60m和100m时,前方围岩产生周期来压,其应力集中系数约为2.25。因此,为保证工作面前方巷道在煤层回采期间的安全,须对巷道已有支护作进一步加强或采用液压支柱进行超前支护。

图2 工作面前方围岩支承压力分布曲线

图3 工作面前方围岩应力集中系数随工作面位置的变化关系

3.2 巷道采空区顶板位移变化规律研究

图4 给出了采空区煤层顶板竖向位移随工作面推进距离的变化曲线。由图可知,当工作面推进30m时,采空区煤层顶板开始失去稳定,其竖向位移迅速增大,但仍是以悬臂梁的形式作用于前方围岩,此时,工作面前方围岩支承压力最大,出现初次来压;当工作面推进40m时,采空区煤层顶板将首次垮塌,并掉落至底板位置,其悬空长度减小,此时,后方煤层顶板压力一部分将由煤层底板承担,因此,工作面前方围岩支承压力有所减小;随着工作面继续推进,煤层顶板悬空长度变长,前方围岩支承压力增大,进而后方煤层顶板又必重现逐渐失稳然后垮落、最后压力释放的过程;以此类推,工作面前方围岩就会在煤层采动过程中周期性的出现极大支承压力,即周期来压。

图4 煤层推进过程中煤层顶板的竖向位移分布曲线

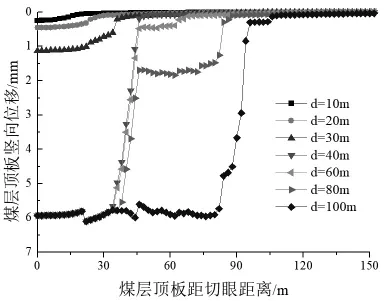

3.3 工作面前方巷道顶板位移变化规律研究

煤层推进过程中工作面前方巷道顶板的竖向位移分布曲线如图5所示。煤层回采过程中,受开挖扰动的影响,工作面前方巷道顶板围岩的竖向位移在纵向上呈“指数衰减式”分布,即,越靠近工作面的围岩,其竖向位移越大,越远离工作面的围岩,其竖向位移越小,煤层开挖对前方巷道围岩变形影响严重的区域约为20-30m。从巷道顶板最大变形量大小上看,当工作面推进距离小于30m,随着煤层的向前开采,工作面前方巷道顶板最大竖向位移将逐渐增大;当工作面推进距离大于30m时,巷道顶板最大竖向位移基本不变,其值约为200mm,此时,巷道顶板存在冒落、掉顶的风险,严重威胁煤矿的安全稳定开采。因此,在煤层回采时,必须对工作面前方巷道围岩变形进行控制,尤其是靠近工作面20m范围内的围岩。

图5 煤层推进过程中工作面前方巷道顶板的竖向位移分布曲线

4 巷道超前支护力学机理分析

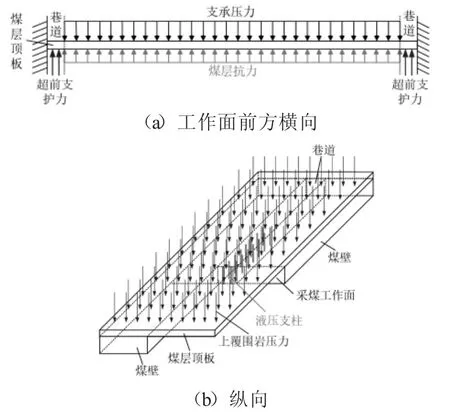

上述煤层开挖数值模拟结果表明,采动影响对临近巷道的破坏主要表现为前方围岩支承压力的分布变化以及采空区煤层顶板的垮塌连带作用,如图6所示。由图6(a)可知,煤层开挖前,巷道周边煤层顶板的支承压力基本等于下方煤层的弹性抗力,此时,巷道顶板受力均衡,其位移基本为0;而随着工作面的不断推进,工作面前方围岩产生应力集中且应力集中区域不断在发生改变,同时,支承区域一部分煤层将产生塑性屈服,其煤层抗力下降,这就导致工作面前方顶板围岩的支承压力必然在某一时刻大于下方的煤层抗力,导致煤层顶板产生向下的塑性变形,进而巷道顶板出现较大的竖向位移;由图6(b)可知,在煤层开挖前,巷道顶板近似为单向板,其上方压力由两侧煤壁进行支承,在原有支护强度下能够基本保持稳定;随着工作面的推进,巷道一侧煤壁逐渐被切割,巷道顶板下方煤壁支承面积逐渐减小,同时巷道顶板在靠近工作面一侧的悬空面积逐渐增大,这就导致悬空一侧的巷道顶板产生塑性大变形,连带工作面前方巷道顶板出现明显竖向变形。

由上述工作面前方巷道的变形破坏原因,可以揭示巷道超前支护力学机理如下:①如图6(a)所示,在横向上,由于超前支护力的存在,煤层顶板在巷道位置产生的挠度变形必将受到抑制,进而巷道顶板变形将减小;②如图6(b)所示,在纵向上,由于液压支柱的存在,巷道顶板在前方巷道里头的支承面积将增大,同时,液压支柱还会起到减小跨度的作用,减小悬空区域下沉带来的巷道进一步变形。

图6 综采过程中工作面两侧巷道顶板的受力简图

根据巷道超前支护力学机理,对常村矿S6-8工作面两侧巷道采用两排液压支柱进行超前支护,支护范围为工作面前方20m,超前支护力为6.5MPa,液压支柱间距为1.2.m。经过重新数值模拟计算后发现,支护范围内巷道顶板最大竖向位移减小了将近70%,这说明,超前支护能够有效改善巷道围岩的受力条件,减小支护范围内巷道顶板的竖向位移,保证巷道在回采期间的稳定安全。

5 主要结论

本文以常村矿S6-8工作面为工程背景,采用数值模拟结合理论分析的方法,揭示了综采工作面巷道的破坏机制以及超前支护力学机理,得到了以下几个结论:

1)综放煤层的开采会使工作面前方巷道围岩出现较大的应力集中现象,尤其是在距工作面约8~12m的位置。

2)当工作面推进距离达到30m时,工作面前方围岩发生初次来压,其应力集中系数达到2.60;当工作面推进距离为60m和100m时,前方围岩产生周期来压,其应力集中系数约为2.25。

3)受煤层开采扰动作用,工作面前方20m范围内的巷道顶板围岩将发生较大变形,其最大值达到了200mm,此时,巷道顶板存在冒落、掉顶的风险,严重威胁煤矿的正常开采。

4)煤层采动对临近巷道的破坏主要表现为前方围岩支承压力的分布变化以及采空区煤层顶板的垮塌连带作用,而超前支护则具有改善巷道周边围岩的受力条件,减小巷道收敛变形的效果。