综采放顶煤工作面过断层超前注浆加固技术

2020-01-17何立成

何立成

(霍州煤电集团汾河焦煤公司三交河煤矿 ,山西 霍州 031400)

当工作面遭遇构造,特别是进、出断层或陷落柱时,煤帮及顶板不稳定,容易发生片帮、冒顶事故,影响安全生产。目前利用水泥类材料对构造区进行超前加固,由于材料细度、注浆压力、漏浆严重等问题,并未取得预期效果,因此,多在工作面发生片帮、冒顶前后大量使用化学浆加固,甚至需要停采给出施工时间,化学浆成本高昂,有毒、有腐蚀性,属于应急处理措施[1~2]。针对断层等构造进行超前注浆加固,具有施工时间充足、提高煤岩体强度、减少化学浆使用等技术优势,但需要解决的是钻孔精确性、浆液扩散效果、漏浆处理等关键问题。本文以赵庄二号井2301工作面过断层研究对象,针对上述问题展开研究。

1 工程背景

2301工作面位于赵庄二号井西翼盘区,开采3#煤层,工作面走向长594.4m,倾向长154.7m,煤层平均厚度4.56m,平均倾角3°。采用放顶煤开采方法,采高2.8m,放煤高度1.4m~1.7m。工作面布置两条顺槽,23011运输顺槽和23012回风顺槽。

工作面发育1条正断层DF22,对回采影响较大,断层面与23012巷交汇处为回采进度180m位置,断层影响结束为回采进度360m位置。在槽波探测基础上,对断层区域施工了大量的钻探孔,如图1所示。

图1 工作面布置及断层分布图

2 断层分布预测及注浆钻孔布置

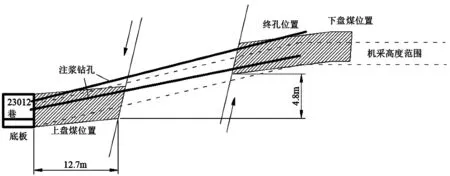

断层注浆加固关键问题是钻孔布置,必须保证钻孔终孔位置进入需要加固的层位,才能起到加固效果。因此,首先要掌握断层下盘煤的准确分布,然后确定综放工作面机采高度范围,从而确定注浆钻孔参数。钻探孔揭露能够较准确地说明断层下盘煤分布情况,因此,选取具有代表性的钻探孔进行分析。

选取1-2#探孔、补6#探孔、补5#探孔、3-1#探孔,共4个探孔,分别在回采进度205m、235m、255m、290m,根据钻探揭露情况,绘制工作面揭露断层面时工作面的剖面图,并在剖面图上确定机采高度范围,再根据钻孔设计依据在剖面图上绘制钻孔布置图。先对4个钻探孔位置进行注浆钻孔设计,依次对所有钻孔进行设计。

机采高度范围确定原则:①支架在上抬段角度尽量大,但不能超过10°;②机尾距离断层面距离假设为L,当L<6m时,直接上抬进入下盘煤,当6m<L<25m时,支架先不上抬,距离断层面6m开始上抬,当L>25m时,支架先卧

底放顶煤,距离断层面10m开始上抬,进入下盘煤支架调正。

钻孔设计原则:在23012巷帮开孔,基础设计为上、下两排,下排孔开孔高度距离底板1.1m,下排孔终孔位置在机采高度范围,下排孔设计深度应进入下盘煤10m,上排孔开孔高度距离底板2.0m,上排孔设计深度应进入顶板5m,上、下排钻孔钻孔间距10m,上排孔终孔位置在机采高度上方1m左右的顶板内,孔径均为75mm。

以1-2#探孔为例,绘图如图2所示。

图2 1-2#探孔位置钻孔布置示意图

钻孔布置:实施范围为回采进度180m~360m,合计180m长度。由于断层变化连续,以4个钻探孔为关键孔,依次进行所有钻孔设计。上排钻孔与下排钻孔间距均为10m,共设计37个钻孔,孔深45m~75m。钻孔设计平面图如图3所示,部分钻孔设计参数见表1所示。

图3 注浆钻孔布置平面图

表1 注浆钻孔设计参数

3 注浆设计关键因素

3.1 注浆、堵漏材料

超前深孔注浆工程特性:

1)钻孔深度大。浆液应具备良好的流动性,以满足充分扩散,同时具备良好的悬浮性,避免浆液扩散过程中水、料分离;

2)裂隙发育程度低。超前工作面注浆,裂隙开度相对较小,贯通性较差,注浆材料应超细化,以使材料颗粒进入微小裂隙,同时应配合高注浆压力劈裂注浆;

3)时效性要求高。综采工作面回采速度快,超前注浆后数天后工作面进入注浆区域,要求注浆材料具备较高强度,因此注浆材料需要满足强度快速增长。

针对超前深孔注浆工程特性,河南理工大学研发的超细水泥单液注浆材料,细度1250目,使用水灰比0.6:1,材料加水搅拌后,40min~60min 内流动性较好,不泌水,之后逐渐稠化,2h~3h完全失去流动性,约10h完全固化,之后强度快速增长,1d抗压强度16MPa,3d 抗压强度 26MPa,7d 抗压强度 32MPa。

超细水泥单液注浆材料能够满足深孔注浆需求,需要解决的关键问题是围岩表层漏浆问题,由于流动性良好,出现漏浆很难堵漏,造成注浆终止,注浆量较少,注浆效果不佳。

河南理工大学研发的堵漏材料为双液注浆材料,由A、B两种粉料组成,使用水灰比1:1,混合后2min~5min左右失去流动性,20min终凝,2h强度8MPa以上,是一种良好的堵漏材料,在出现严重漏浆时换注,堵漏后继续使用超细水泥单液材料,交替注浆,实现注浆量最大化。

3.2 合理注浆时机

合理注浆时机取决于裂隙发育程度。

工作面前方0~20m裂隙发育程度最高,注浆量大,注浆压力小,适宜进行注浆,但是距离工作面煤壁过近,容易出现工作面煤壁漏浆,影响回采,同时施工紧张,没有给注浆材料强度增长时间;工作面前方55m以外为原岩应力区,裂隙不发育,可注性差,注浆压力大、注浆量小,注浆完毕进入超前支承压力区后再次产生大量新的裂隙,注浆作用小;工作面前方20m~55m,在超前支承压力作用下,裂隙有一定程度的张开、贯通,此时进行注浆,注浆压力适中,适当提高注浆量,工作面约3~5d回采至注浆区域,注浆材料有充分的强度增长时间。

根据现场试验情况,认为保持在工作面前方25~45m为合理注浆时机,注浆跟随工作面回采进行。

3.3 最终注浆压力

最大注浆压力以能劈裂微小裂隙为宜,根据岩石岩性物理力学参数分析和现场试验,最大注浆压力25MPa~30MPa,最终注浆压力应达到 25MPa~30MPa。

4 工程量及效果考察

4.1 工程量

共施工37个钻孔,实际钻孔进尺2100m,注浆材料消耗量129.5t,平均单孔注浆量3.5t,最大单孔注浆量10t。

4.2 效果考察

工作面正常回采速度3m/d。

图4 工作面各区域片帮、冒顶情况

工作面进入断层影响区之后,进入注浆区域前50m,工作面共发生3次片帮、冒顶现象,片帮深度1.5m~2.5m,冒顶高度1m~3m,连续架次超过8架,对回采造成严重影响,消耗大量时间处理冒顶,工作面平均回采速度0.88m/d,如图4(a)所示;进入注浆区域后,工作面未发生冒顶,最大片帮深度0.5m,连续架次不超过3架,回采顺利,平均推进速度2.5m/d,如图 4(b)所示。

5 结 论

1)进行了断层分布预测及注浆钻孔布置。选取关键钻探孔,预测下盘煤位置,确定支架上抬设计和机采高度范围,设计两排注浆钻孔,下排孔终孔位置在机采高度范围,上排孔设计深度进入顶板5m,并依次对37个钻孔进行了参数设计;

2)注浆材料选择。深孔注浆材料选用超细水泥单液注浆材料,具备超细、流动性好、强度增长快的特性;堵漏材料选用双液注浆材料,具备快速失去流动性,快速堵漏的特性,两种材料交替使用,实现注浆量最大化;

3)合理注浆时机为工作面前方25~45m。工作面前方0~20m施工时间紧张,漏浆问题突出;工作面前方55m以外裂隙不发育,注浆困难且作用较小,工作面前方20~55m为合理的注浆区域,通过现场试验进一步确定为工作面前方25~45m;

4)注浆效果考察。工作面进入注浆区域前,发生3次对回采影响较大的片帮、冒顶,冒顶高度1~3m,平均推进速度0.88m/d,进入注浆区域后,未发生冒顶,工作面推进速度2.5m/d。