厦门第二东通道A2标六桩联动下沉技术可行性分析

2020-01-16常晨曦

常晨曦

厦门第二东通道A2标六桩联动下沉技术可行性分析

常晨曦

(中交第二航务工程局第二工程有限公司,重庆 400042)

厦门第二东通道A2标前期技术策划中提出钢护筒六桩联动下沉方案。在定位船上设置整体式导向架和大功率液压振动锤,对六根钢护筒同时振动下沉,以提高沉桩施工的总体精度和高效率,在土层分布极不均匀的情况下,同时插打后可以根据需要对单桩进行后期补充插打。要求打入完毕后的钢管整体位于承台底面处中心偏差小于100 mm,钢管之间的相对偏差小于50 mm,倾斜度小于1/250,主要从设备、工艺、环保等方面进行了相关分析研究。

复合钢管桩;六桩联动下沉;液压振动锤;液压冲击锤

1 工程背景

厦门第二东通道A2标海中桥梁全长1 830 m,包含西非通航孔桥、西通航孔桥、中通航孔桥。中通航孔跨径为2×150 m,其余跨径均为90 m,深水区工段23个桥墩基础采用无栈桥水上平台法进行施工,墩台采用预制安装,桩基采用复合钢管桩基础设计,中航道桥桩基最大桩径为2.5~2.15 m、长度65 m;90 m跨等宽段钢箱梁桥的桩基最大桩径2.05~1.8 m、长度74 m。钢护筒作为永久受力结构需打入强风化花岗岩,需采用大能量液压冲击锤进行护筒施沉。

2 沉桩技术要求

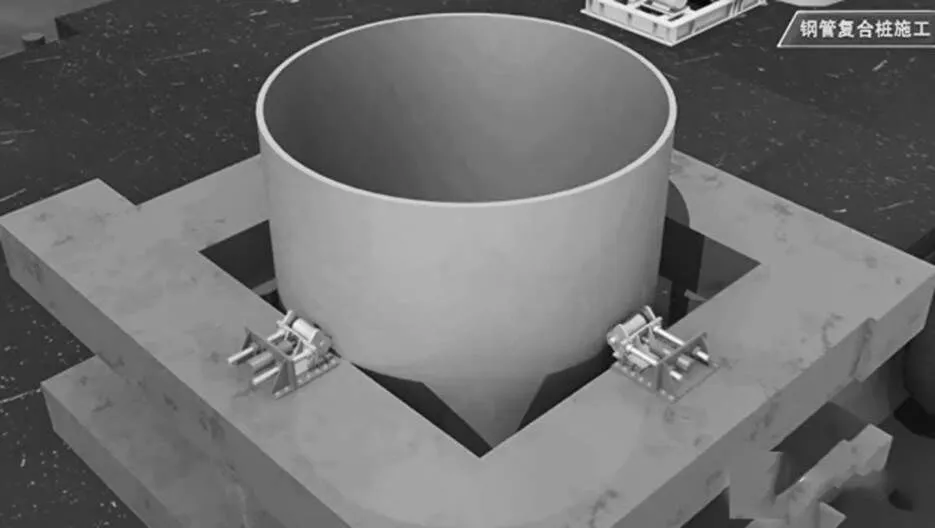

深水区23个墩台全部采用预制安装方式,6个预留孔分别与6根钢管复合桩对应,沉桩的定位要求极高。墩台与复合钢管桩连接如图1所示。

平面位置偏差的墩台安装轴测视图如图2所示。外圆轮廓线分别与墩台座孔内圆轮廓线相切,可能会导致墩台无法下放安装。

3 桩基可打性分析

分析地址条件最不利的H15号墩:钢管桩程28.8 m,桩径2.5 m,底端两米壁厚32 mm,其余段为25 mm;入土深度18.12 m,采用GRLWEAP分析钢管桩的可打性。根据《港口桩基工程规范》(JTS 167-4-2012)以及《厦门第二东通道工程施工图设计阶段工程地质勘察报告》,H15孔位的参考极限侧摩阻力和端承阻力标准值分别如表1所示。H15孔位软件地层参数设置如图3所示。

图1 墩台与复合钢管桩连接示意图

图2 平面位置偏差的墩台安装轴测视图

表1 H15孔位不同土层对应的极限侧摩和端承阻力标准值

土层描述极限侧摩阻力标准值qf/kPa极限端承阻力标准值qR/kPa土层顶-底标高/m 淤泥流塑450-15.18、-15.78 中砂稍密40~501 600-15.78、-20.28 含卵石粗砾砂中密50~8010 000-20.28、-27.88 强风化花岗岩(砂砾状)手捏易散,遇水易崩解,采芯率86%~89%80~16020 000-27.88、-35.18

图3 H15孔位软件地层参数设置

液压冲击锤效率取0.85,侧摩系数取0.7,由于是大直径桩,忽略桩塞效应的影响,2.5 m直径钢管桩的可打性分析结果如图4所示。可见终锤时每锤最小进尺约8.6 mm,桩身最大压应力约为200 MPa。

图4 H15位的可打性分析结果

4 创新六桩联动下沉工艺分析

4.1 六桩联动下沉

前期技术策划方案提出一个创新的钢护筒六桩联动下沉思路:采用在定位船上设置的整体式导向架和大功率液压振动锤使6根桩基同时振动下沉,以确保沉桩施工的总体精度和高效率,也有利于节约造价。在土层分布极不均匀的情况下,同时插打后可以根据需要对单桩进行后期补充插打。打入的钢管,其整体位于承台底面处中心偏差小于100 mm,钢管之间的相对偏差小于50 mm,倾斜度小于1/250。在施工的各环节应严格控制钢管的变形、卷边。沉桩时可以采用桩内取土等助沉措施。

4.2 施工步骤

此工法的核心要素是预先在定位船上将6根钢管桩按照预先定位好的双层框架结构预拼装成为一个整体,然后联动下沉,最大的优点是桩之间的平面位置偏差可以得到最佳的控制。空间粗定位如图5所示。定位船锚定桩施沉如图6所示。六根桩整体竖转如图7所示。浮式限位器就位如图8所示。平面偏差调整如图9所示。

图5 空间粗定位

图6 定位船锚定桩施沉

图7 六根桩整体竖转

图8 浮式限位器就位

图9 平面偏差调整

4.3 技术可行性分析

4.3.1 夹具设计制造

6桩联动施沉的思路是通过单个液压锤将激振力均匀分配至6根桩顶,不同于6锤联动施沉,其面对的是单根超大直径钢护筒,例如港珠澳岛隧人工岛的8台APE600液压振动锤联动。多锤对单桩夹具设计三维图如图10所示。

图10 多锤对单桩夹具设计三维图

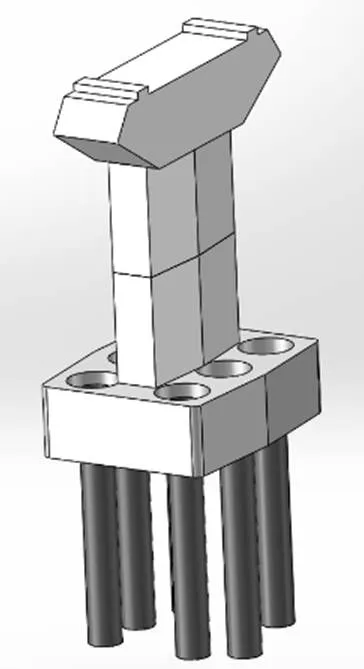

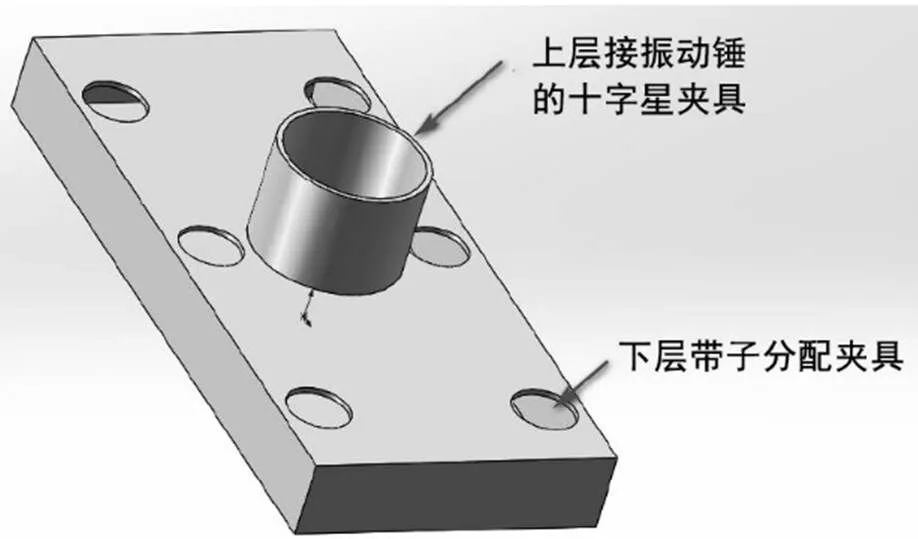

多锤对单桩的夹具设计思路是在钢护筒圆周上均匀分配夹持点,结构简单,受力明确,锤之间通过液压回路连接,容易实现各夹持点激振力调节分配;反之若要实现单锤或多锤对多桩的同步下沉,必须设计一个相当复杂庞大的专用分配夹具,其外形轮廓尺寸基本与墩台的几何尺寸一致,且下层需带6套子分配液压夹具,与6根钢护筒一一对应,需要独立的带动力系统的液压单元系统。夹具设计如图11所示。

图11 夹具设计示意图

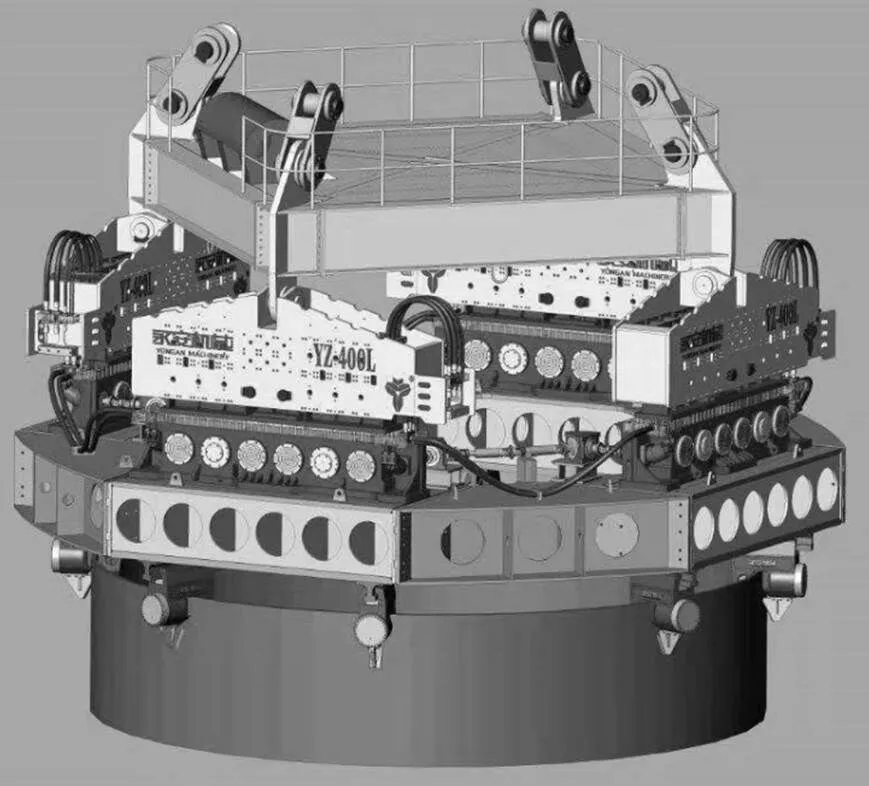

4.3.2 振动锤性能要求

考虑到A2标深水区钢护筒需嵌岩,结合施工海域地址条件,当前实现单桩施沉的液压振动锤初步选型为YZ-400,其额定激振力为4 185 kN;如果要实现6桩联动下沉,理论上需要的激振力为6×4 185 kN=25 110 kN,实际上为了克服非均匀沉降阻力,这个激振力还应乘上一个放大系数。可见如果要满足6桩联动下沉的需求,只能采用多锤联动的方式,采用2X或4X的方式,那么夹具也要对应增加一层,变为三层,力的传递路径被再一次加长,衰减进一步放大,夹具的设计难度与制造难度进一步加大。多锤联动+多桩联动夹具设计如图12所示。

图12 多锤联动+多桩联动夹具设计示意

4.3.3 施沉工况

由于6根桩基需嵌岩,在施沉的过程中,每根桩底端面遇到的阻力并不完全一致,最极端的不利情况是:中心2根桩快速下沉,两侧4根桩遇到较大阻力无法下沉,下层子分配夹具两端可能会产生严重翘曲变形,甚至导致夹具体从钢护筒上脱落,整个传递力系完全失效。下层分配夹具翘曲变形如图13所示。

图13 下层分配夹具翘曲变形

4.3.4 环保

因振动锤激振力超过25 000 kN,预计其产生的噪声将会非常巨大,可能会远远超过施工海域的噪声环保标准,将对在大海中自由游曳的白海豚产生严重的威胁。

5 主流工艺

5.1 打桩船直接定位施沉

测量定位采用GPS测量定位与常规测量相结合的测量定位方法。打桩流程:打桩船驻位→装桩方驳驻位→划桩号→捆桩→移船吊桩→移船就位→吊立桩入龙口→关闭下背板→替打→调整龙口垂直度→测量定位→桩自沉→微调偏位→拆除吊索→压锤→锤击沉桩→打桩记录→停止锤击→起吊锤和替打→测桩偏位。

此工法的优点是工效高,每根桩的定位方式采用绝对坐标定位,桩之间的平面位置相对偏差控制一般,垂直度可控。

为减小墩台装配难度,可考虑施沉完毕后重新复测桩位,坐标,将数据传递到墩台预制场,对应微调预留孔平面位置。

5.2 浮吊+振动锤辅助定位施沉

此工法在港珠澳大桥中得到广泛使用,核心要素是钢管桩在上下双层导向架中得到,,三个自由度的精确调整。

首根桩定位如图14所示。

图14 首根桩定位

此工法的优点是桩的平面位置相对偏差可以得到精确控制,无需重新复测桩位的,坐标传递到预制场,有效缩短工作路径。

6 结论

综上所述,建议在打桩船和浮吊+振动锤定位施沉工艺中二选一,而六桩联动下沉的创新工艺可作为一项后续课题继续开展持续研究。

TU753.3

A

10.15913/j.cnki.kjycx.2020.01.008

2095-6835(2020)01-0028-03

常晨曦(1971—),男,本科,研究方向为工程机械。

〔编辑:严丽琴〕