气动冲击作用下钢材表面局部应力场分析

2020-01-15孙洪滨袁周致远吉伯海

孙洪滨,汪 锋,袁周致远,吉伯海

(1.江苏扬子大桥股份有限公司,江苏靖江214521;2.河海大学土木与交通学院,江苏南京210098)

钢材具有强度高、塑性韧性好、质量轻等优点,广泛应用于现代工程结构中[1]。钢结构构件往往构造复杂、焊缝众多,如货轮、飞机、钢桥等。其在使用过程中受反复荷载作用,使得局部复杂受力焊缝处极易产生疲劳裂纹。疲劳裂纹一旦产生,将引起渗水、腐蚀、贯穿等问题,严重时会导致结构断裂[2]。疲劳开裂的主要原因除工作荷载之外,还有焊缝表面粗糙引起的应力集中、焊接质量引起的焊缝缺陷及焊接残余应力等[3],其中焊接质量问题是疲劳开裂的关键原因之一。

国内外采取了大量措施改善焊接质量问题。针对焊缝表面的强化技术,喷丸处理和超声冲击应用最为广泛。喷丸处理是将高速弹丸喷射到构件表面,使构件表面产生塑性变形,形成一定厚度的强化层,作为一种较为成熟的强化手段,学者们[4-7]对喷丸技术的机理、残余应力分布、疲劳寿命延长及疲劳强度提高等方面展开了系统研究。超声冲击处理是在一定的速度和静压下将超声振动传递给加工材料表面,通过冲击头对材料表面施加高频的机械振动来提高材料表面的抗疲劳、磨损等性能。国内外学者[8-11]围绕超声冲击的机理、设备、实施效果、工艺参数等方面开展了大量研究,并制定了相关技术规范。上述两种方法均能较好地改善焊缝质量问题,提高疲劳强度,但喷丸技术通常用于工厂预制的零构件上,超声冲击则更多的是从消除焊缝表面应力集中的角度进行强化。气动冲击作为一种残余应力消除手段,结合了喷丸处理和超声冲击的特点,该技术以压缩空气为动力源,带动冲击头对母材表面进行高速碰撞而产生塑性变形。针对气动冲击的研究往往从残余应力场分布[12-13]、疲劳性能提高[14]、裂纹闭合[15-16]等角度展开,但对冲击钢材表面的微观变形以及工艺参数方面研究鲜见报道。鉴于此,本文对气动冲击后钢材表面的残余应力场以及晶粒尺寸变化展开试验研究,分析气动冲击作用下钢材表面残余应力场的变化规律以及厚度方向的硬化程度,并建立冲击过程的静力等效模型,分析静力碰撞后构件表面及深度范围内的残余应力场以及冲击参数工艺对残余应力场分布的影响。

1 表面应力场分析试验

1.1 试验

1.1.1 试件及测点布置

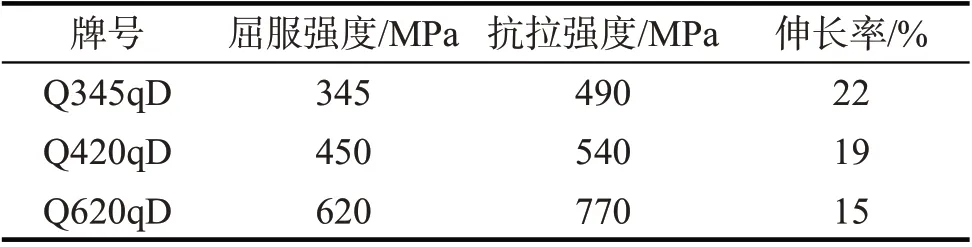

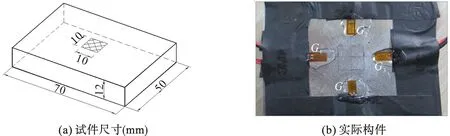

试验所用冲击块为桥梁用钢,牌号分别为Q345qD、Q420qD、Q620qD,材料力学性能见表1,其力学性能满足GB/T 714—2015《桥梁用结构钢》的基本要求。试件尺寸为70 mm×50 mm×12 mm,如图1(a)。在试件的正中央预先刻画出气动冲击的冲击面范围,确保试验过程中能够准确定位冲击位置。冲击过程中,在试件两边的中轴线位置分别粘贴应变片,测量冲击局部区域的应力时程。为避免冲击时产生的扰动损坏应变片,应变片格栅中心距离冲击范围边缘定为7 mm,如图1(b)。用胶带把应变片导线紧密固定在靶材上,以防气动冲击过程中导线产生松动或者短路,影响测量精度。另外,应变片粘贴完毕,用硅胶对应变片表面进行防护,待硅胶完全固化后,再进行试验。

表1 钢材力学性能Tab.1 Mechanical properties of steel

图1 冲击试件Fig.1 Impact specimen

试验开始前,采用夹具固定靶材,降低气动冲击过程中靶材不断滑移对试验结果的影响。接着对中心区域连续冲击120 s,采用uT7800动静态应变采集分析系统对气动冲击过程中测点的应力进行采集,采样频率为1 024 Hz。整个气动冲击过程中连续采集,直到试验结束。

1.1.2 试件切割及测量

图2 抛光试件Fig.2 Polished specimen

为了获取冲击试件厚度方向的硬化程度,选取Q345qD冲击试件,采用电火花线切割工艺沿着冲击区域中线位置对试件进行人工切割,切割过程中腐蚀、过热等需控制在一定范围。切割完毕进行打磨抛光处理,之后采用体积分数为4%的硝酸酒精腐蚀液对断面进行腐蚀,制备标准的抛光试件,如图2。采用Olympus BX51M金相显微镜对抛光断面进行拍照采样,并截取采样图片上长宽均为200 μm范围内的代表区域,用于评估冲击部位与远场区晶粒尺寸的变化情况。采用AHVD-1000数字显微硬度计对抛光试样进行硬度测量。测量期间加载力为1.96 N,持荷时间为15 s,在冲击部位附近沿一定的距离顺序 打点,两点之间最小间距为0.2 mm,最大间距为1 mm。为保证测量点位的有效性,在同一深度位置取2点(两点之间的距离为0.5 mm)进行测量,再取平均值作为该深度的显微硬度。

1.2 试验结果与分析

1.2.1 表面应力变化规律

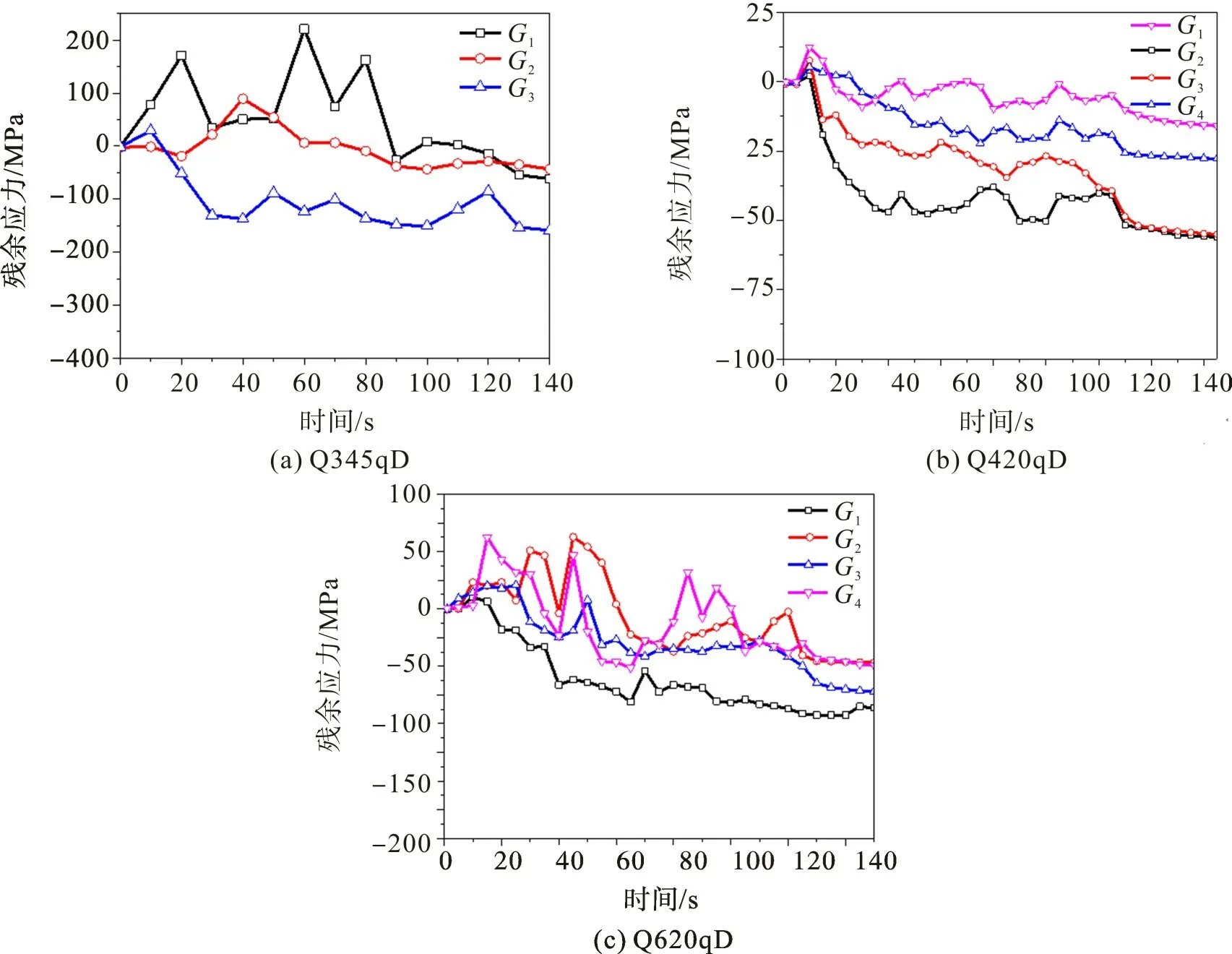

图3为3个不同强度试件在气动冲击过程中4个测点部位的应力变化情况,其中在对Q345qD钢材进行冲击试验时,由于操作不当,G4应变片损坏,G4与G2应变片对称布置。从图3可看出,所有测点的应力存在很大的波动范围,但总体上呈现三大变化阶段。第一阶段为刚开始冲击阶段,材料表面应力变化幅度较大,无规律可循。其主要原因是,刚开始冲击时尚未形成一定深度的变形层,人工操作时难以固定冲击部位,经常产生打滑的现象。第二阶段为稳定冲击阶段,随着冲击时间的不断增加,应力波动范围越来越小,逐步趋于稳定,整个应力时程的曲线呈现明显的向下延伸趋势,说明在冲击过程中残余压应力随着冲击时间的增加逐步引入到靶材中。第三阶段为应力变化稳定阶段,随着冲击时间的进一步增加,残余压应力的增加趋势不明显,逐渐平缓。说明此时材料塑性变形增大,硬化程度提高,在使用的气动冲击设备参数条件下,难以继续形成塑性变形,从而表面残余压应力的增幅趋于平缓。

图3 气动冲击过程中试件的应力变化Fig.3 Stress variation of specimens during aerodynaalc impact

1.2.2 厚度方向硬度变化

对抛光腐蚀试件的晶粒尺寸和硬度进行分析,通过图像处理,得到金相图,如图4。从图4可看出,在冲击部位附近相同区域内的晶粒数量较多,尺寸相对较小,且大致呈扁平长条形分布。说明近表面晶粒受到冲击荷载的作用产生了压缩,变得更加致密。

图4 冲击断面金相图Fig.4 Impact section metallogram

图5为试件冲击断面厚度及水平方向的硬度变化。从图5(a)可看出:冲击部位近表面厚度方向均出现了不同程度的硬化现象,硬化程度总体上随着表层深度的增加而逐渐减小,最终趋于零,其中在近表面部位的硬化程度较为明显;硬化程度在沿表层深度衰减过程中存在一定的波动,主要原因是材料内部的缺陷、应变不均匀以及测试过程中的人为误差等。从图5(b)可看出:以冲击中心点为起点往两侧各5 mm范围内,近表面部位在水平方向上的硬化程度较高,这与实际气动冲击过程中的有效冲击范围基本一致;而超过该范围后材料硬化程度大幅降低,并趋于零,说明材料的局部硬化仅在有效的冲击范围内较为明显。

图5 水平及厚度方向硬化程度Fig.5 Degree of horizontal and thickness hardening

2 气动冲击过程的仿真模拟

2.1 模拟方法

气动冲击过程实际上就是冲击头反复碰撞靶材的过程,对于靶材而言,冲击部位表面塑性变形不断增大并最终趋于稳定。Gao等[5]采用等效静力法分析喷丸过程的碰撞力,本文采用类似的方法模拟气动冲击的过程。采用ABAQUS大型有限元分析软件建立气动冲击的标准有限元模型,如图6所示。靶材尺寸与试验尺寸一致,均为70 mm×50 mm×12 mm。冲击头端部尺寸为5 mm×5 mm,并设置r=1 mm的倒角,防止碰撞过程中单元产生畸变。冲击头位于靶材上方,并对靶材碰撞区域内的网格进行加密,靶材底部设置固定约束,约束6个方向的自由度。

以Q345作为靶材的基本材料,考虑材料的弹塑性本构。弹性模量为206 000 MPa,泊松比为0.3,材料密度为7.9×10-5t/mm3,材料进入塑性阶段后,采用Johnson-Cook 模型计算高速应变速率下的屈服极限σ,如式(1)。

式中:εn为等效塑性应变;ε*为塑性应变率;T*为温度;A为屈服强度;B,n为应变强化参数;C为经验性应变率敏感系数;m为温度软化效应。其参数的取值见表2[17]。

采用预定义场对冲击头施加向下的初始速度。气动工具的冲击频率为90 Hz,冲程为16 mm,每次碰撞时的初始速度大约为2 880 mm/s。实际冲击包含多次碰撞,且冲击头和靶材均会产生一定的变形,随着锤击时间的增加,靶材会进一步强化,表面产生一定的损伤。冲击过程高度非线性,难以直接在有限元中进行模拟,所以通过一次碰撞模型近似模拟冲击完成后靶材的最终状态。为了能够使单次碰撞引起的塑性变形与实际情况相符合,经过多次试算,将碰撞速度放大50倍,即以v=144 000 nm/s 初始速度进行一次碰撞,冲击应力云图如图7。

表2 Q345钢材的Johnson-Cook模型参数Tab.2 Johnson-cook model parameters for Q345 steel

图6 有限元模型Fig.6 Finite element model

图7 施加速度场的冲击Mises应力云图Fig.7 Cloud of impact Mises stress with velocity field

2.2 应力场分析

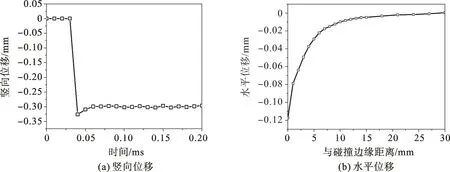

图8为碰撞位置附近变形及位移的情况。从图8(a)可看出,碰撞产生的瞬间,碰撞部位产生了明显的变形,碰撞结束后弹性变形产生了一定的恢复,但仍留有明显的塑性变形,稳定的冲击深度约为0.3 mm,与试验数据相符合。图8(b)可看出,在碰撞部位边缘的水平位移最大,达到了0.12 mm,并且随着距离的增加逐渐降低,最后趋于0。

图8 碰撞位置附近的位移Fig.8 Displacement near the collision position

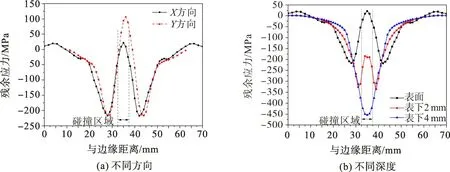

在模型网格细化部位,沿着表面中心轴线(X轴和Y轴)方向提取碰撞结束后的应力,如图9。从图9(a)可看出:在碰撞部位附近产生了明显的残余压应力,且随着与碰撞部位距离的增加,残余压应力快速减小,逐渐趋于0;而在碰撞区域内部,由于局部变形受到约束,产生的残余压应力较小,同时表面畸变使得冲击区域产生一定程度拉应力。实际情况中,多次冲击下碰撞区域表面区域平整,表面拉应力也随之消失。从图9(b)可看出,在碰撞部位内部,随着深度的增加,引入的残余压应力越大,并且随着距离增加三者变化趋势逐渐趋于平稳;表面及2 mm深度范围内,最大残余压应力分布在碰撞边缘两侧,主要是由于碰撞产生的横向塑性变形导致的;表下4 mm范围内,最大残余压应力位于碰撞中心处,此深度处横向变形较小,产生残余压应力的主要原因是上部区域的压缩变形。

图9 表面中心轴线上的应力Fig.9 Stress on the central axis of the surface

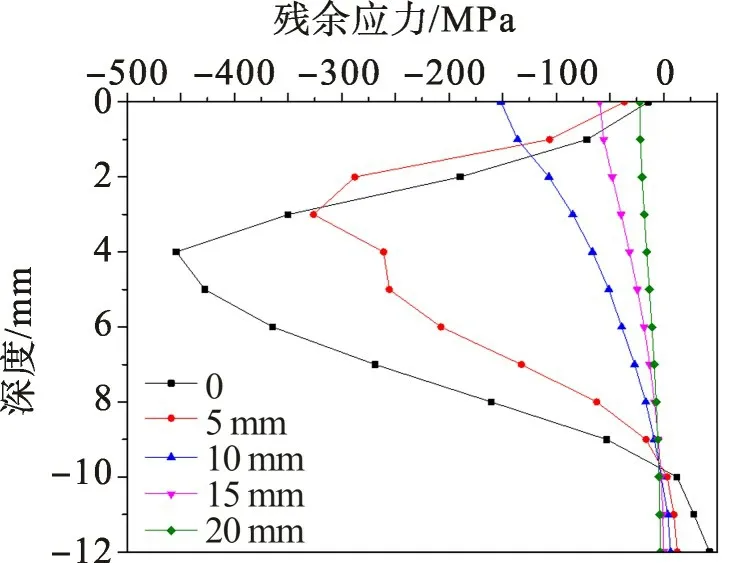

在碰撞部位中间(0 mm)以及距离碰撞部位中间5,10,15,20 mm 部位,分别沿着模型的板厚方向提取碰撞结束后的应力,结果如图10。从图10可以看出:碰撞部位的正中间位置以及5 mm处,表面残余压应力较小,随着深度的增加,残余压应力先增大后减小,且在该部位的整个截面均处于受压状态;而在其他部位,随着与碰撞中心位置距离的增加,引入的残余压应力逐渐减小。说明,气动冲击的作用能够在靶材表面一定范围内形成残余压应力区,对于改善具有初始应力场的构件受力有积极的作用。

图10 不同位置厚度方向应力分布Fig.10 Stress distribution in different thickness direction

2.3 冲击参数分析

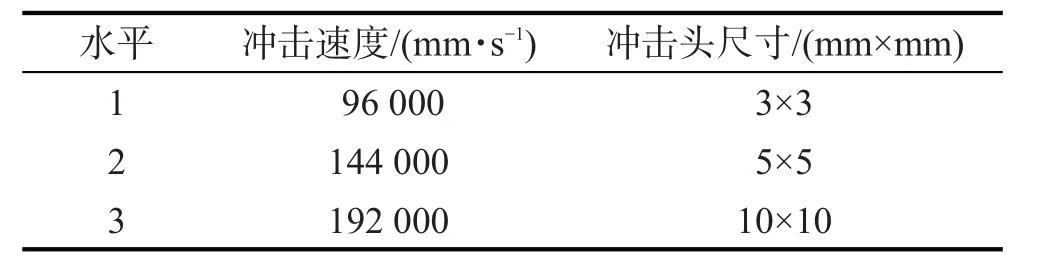

在上述分析的基础上,针对碰撞过程中不同的冲击参数对靶材局部应力的变化进一步分析,考虑因素有冲击频率以及冲击头尺寸,具体参数水平见表3。为保证有限元一次冲击与试验中反复冲击具有相同的冲击深度,经大量试算确定表3 中的3种冲击速度分别对应于60,90,120 Hz 3种实际应用冲击频率。

表3 冲击参数Tab.3 Impact parameters

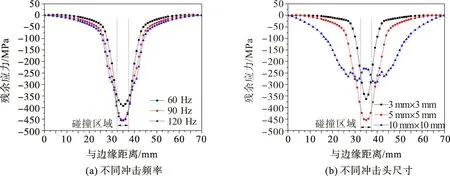

由上述应力场分析知,一次碰撞产生的畸变导致冲击区域产生残余拉应力,这与实际情况中多次冲击不符,而在冲击深度4 mm 处,畸变的影响可以忽略不计。因此,在有限元模型中,分别提取不同工况下深度4 mm平面处的应力,如图11。图11(a)为在冲击头尺寸为5 mm×5 mm下,3种冲击频率对残余应力影响的模拟结果。由图11(a)可知:3种冲击频率冲击下,靶材表面均能产生明显的残余压应力,且随着与碰撞区域距离的增加,残余应力均逐渐减小并最终趋于0;同时,随着冲击频率的增加,引入的残余压应力大小逐渐增加;但90,120 Hz冲击频率下残余压应力分布变化很小,这主要是由于冲击使得材料内部晶格压缩、材料硬化,随着碰撞表面硬化程度的增加,其抵抗塑性变形的能力逐渐增大,引入的残余应力逐渐减少。图11(b)为在冲击频率为90 Hz下,3种冲击头尺寸对残余应力影响的模拟结果。由图11(b)可知:3种尺寸的冲击头在90 Hz的冲击频率下均能使靶材产生较为明显的残余压应力,碰撞中心处,5 mm冲击头引入的残余压应力最大,10 mm冲击头引入的残余压应力最小;冲击碰撞区域外,随着冲击头尺寸的增大,残余压应力逐渐增大,表明较大尺寸的冲击头使得靶材内部残余压应力分布更为均匀、范围更大,但由于碰撞接触面较大,碰撞中心处的残余应力反而减小。

图11 不同影响因素下的应力分布Fig.11 Stress distribution under different influencing factors

3 结 论

1)冲击试验表明,随着冲击时间的增加,冲击区域周围残余压应力逐渐增大,且随着钢材表面硬化程度提高,残余压应力逐渐趋于平缓。

2)冲击后材料晶粒产生压缩,相互之间变得更加致密。冲击近表面厚度及水平方向材料均有较大程度的硬化。

3)有限元结果表明,冲击作用可使靶材产生明显的残余压应力,与试验结果相符;随着材料硬化程度的提高,增大冲击频率对残余压应力的提高效果不明显;较大尺寸的冲击头使残余压应力分布更为均匀、范围更大。