粉体螺旋进料变量喷雾施胶系统设计与试验

2020-01-15侯晓鹏陈申召刘志军2邸贺安

侯晓鹏 陈申召 刘志军2 邸贺安

(1.河北农业大学林学院,河北 保定 071000;2.河北农业大学木材加工机电一体化实验室,河北 保定 071000;3.中国林科院林业新技术研究所,北京 100091;4.河北依丽兰家具有限公司,河北 雄安新区 071600)

模压是制品生产的重要方法[1-2],在其生产过程中,精确施胶至关重要,施胶量和施胶均匀性影响制品的物理和力学性能[3-5]。陈立军等[6]结合某人造板厂实际问题,研究实现了并行在线式调施胶控制系统,实现了边调胶边施胶生产工艺。国家林业和草原局北京林业机械研究所王双永等[7-8]就物料高压无气施胶技术和方法做了系统研究,探究胶黏剂液相压力、喷嘴出口形状、嘴芯出口直径等参数对高压无气施胶雾化效果的影响,并仿真分析了高压无气喷嘴内部压力场和速度场的分布规律,找出了该喷嘴的最佳雾化状态。

在实际生产中,受环境因素如工业用电波动、物料喂入量等因素影响,施胶量是一个变化值,如何控制施胶量随外界因素变化而变化就需要建立精确的数学模型[9-10]。一般而言,喷嘴喷雾压力对施胶流量的影响更为直接,因此建立喷雾压力与施胶流量的关系模型是实现变量施胶的可行方法。与人造板工业的精确施胶要求类似,在农业和植保作业中也要求精确施药,其方法对人造板行业而言同样值得借鉴。为减少植保作业中药液使用量,浙江大学蒋焕煜等[11]基于多传感器信息融合理论,构建了一套PWM变量喷雾实验平台,建立了PWM喷雾流量模型,但该模型未考虑外界干扰因素如作业对象体量变化的影响。因此,构建考虑物料喂入量等干扰因素的施胶量精确控制模型成为促进粉料模压生产的关键。

本文基于脉宽调制(PWM)技术,设计一套粉体螺旋进料变量喷雾施胶系统,并建立可采集测量喷头喷雾压力、粉体进料螺旋电机转速的PWM变量喷雾施胶试验平台。通过进料螺旋电机转速计算粉体进料量,根据进料量和气流压力调节PWM信号占空比,通过高速电磁阀控制气流输出,最终控制施胶量。为粉料施胶/干燥连续试验平台的搭建奠定基础。

1 粉体螺旋进料变量喷雾施胶系统设计

1.1 系统组成

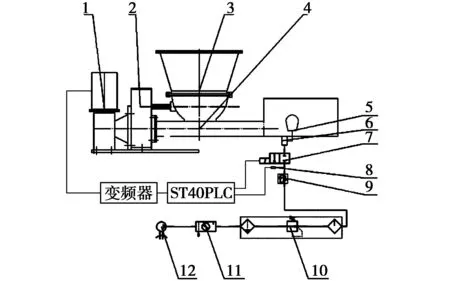

粉体螺旋进料变量喷雾施胶系统总体框架如图1所示。

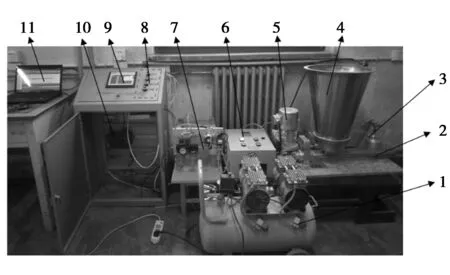

试验平台由螺旋进料单元、气体供压单元、流量调节单元、信号采集单元和PWM控制单元构成。其中螺旋进料单元选用WLS-50螺旋进料器,采用变频调速,变频器型号为Goodrive10—三相380VGD10-0R7G-4-B,经MODBUS RTU协议与ST40PLC通信。气体供压单元包括空压机和气源调节装置,压缩空气经气动三联件到单向节流阀,而后经高速电磁阀(ZCB型)到达喷头,促使胶罐中的胶喷出,其中三联件中的减压阀用于调节气流压力,单向节流阀用于调节气体流量。在单向节流阀的出口处安装压力传感器(WMB-HS/XS带显示压力变送器),24 V供电,4~20 mA输出。ST40PLC的PWM信号经中间继电器后发送给高速电磁阀,以此控制气流输出。根据图1,通过硬件选型和安装调试,设计的螺旋进料变量喷雾施胶系统物理样机如图2所示。

图1 螺旋进料变量喷雾施胶系统总体框架1.电机;2.减速器;3.搅拌器料斗;4.螺旋进料管道;5.胶罐;6.喷头;7.高速电磁阀;8.压力传感器;9.单向节流阀;10.气动三联件;11.气源调节装置;12.空压机

图2 螺旋进料变量喷雾施胶系统物理样机1.空气压缩机;2.螺旋进料管道;3.喷枪;4.进料器;5.螺旋进料电机;6.进料器控制箱;7.气动元件;8.按钮;9.触摸屏;10.PLC;11.计算机

1.2 PWM输出和HMI 组态

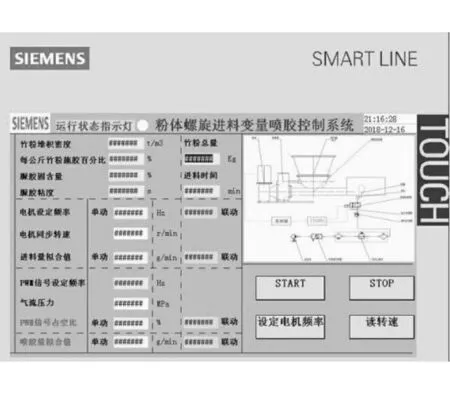

使用Q0.1作为脉冲输出点,脉宽根据所需要的控制要求变化。触摸屏选择SMARTLINE 700 IE,组态后的界面如图3所示。

图3 HMI组态界面

HMI主要划分为四个功能区域,分别是工艺参数设定区域、螺旋进料电机控制、PWM信号及喷胶控制、结构示意图及命令。参数设定后,依次按电机命令按钮“START”、“设定电机频率”和“读转速”,启动程序,点击“STOP”停止试验。HMI命令按钮的组态与控制柜操作面板上的手动按钮相对应。

2 试验与分析

2.1 螺旋进料试验

2.1.1 试验材料与设备

竹粉,含水率7.3%,80目,堆积密度0.35 t/m3;PWM变量喷雾控制试验台;电子天平,0.01 g。

2.1.2 试验方法与结果

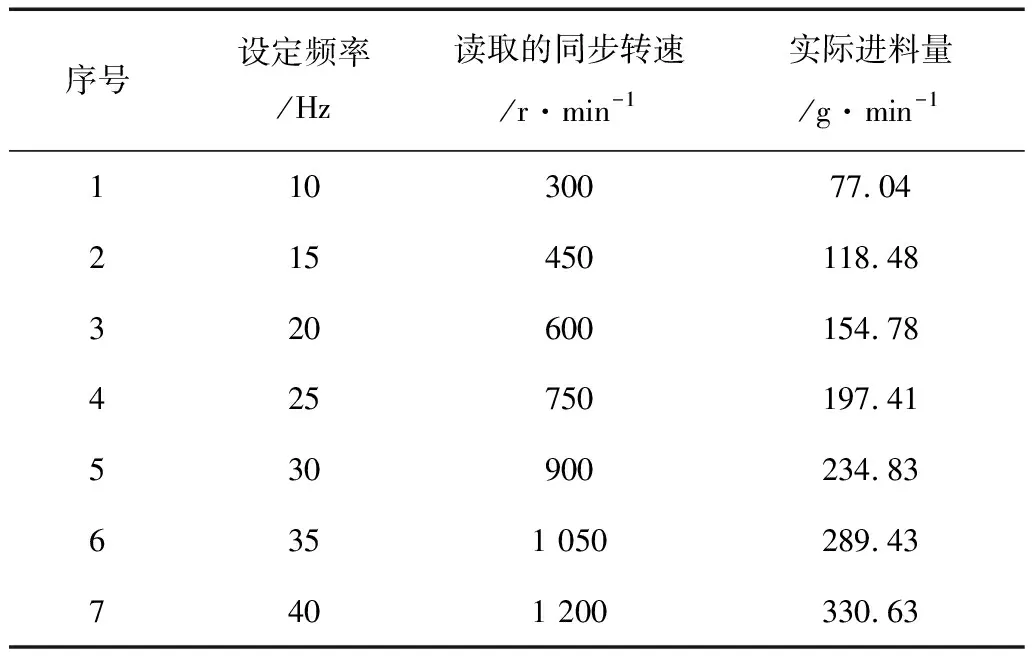

将竹粉倒入螺旋进料器内且占进料器总容积的1/2;设定电机频率分别为10 Hz、15 Hz、20 Hz、25 Hz、30 Hz、35 Hz、40 Hz;启动电机,待竹粉从螺旋进料器稳定出料后开始计时1 min,同时读取电机同步转速;出料过程中,通过搅拌棒在料斗内搅拌以免竹粉架空而影响出料均匀性;将1 min的出料量进行称量,且三次测定取平均值。每次测定出料量后,需再次将料斗内竹粉添加到1/2容积以保证每次试验的物料压力一样。试验结果见表1。

三相异步电机的同步转速与频率关系:

(1)

式中:p为极对数;f为频率(Hz);n0为同步转速(r/min)。

表1实际螺旋进料量

序号设定频率/Hz读取的同步转速/r·min-1实际进料量/g·min-111030077.04215450118.48320600154.78425750197.41530900234.836351 050289.437401 200330.63

所用螺旋进料电机型号为YVF2-71M2-4,极对数p为2。式(1)和表1数据表明,通过MODBUS RTU读取的电机同步转速与理论计算值一致,表明变频调速的可靠性。

根据中华人民共和国机械行业标准,螺旋进料量为:

Im=47·106·ρ·φ·D2·S·n

(2)

式中:Im为进料量(g/min);ρ为堆积密度(t/m3);φ为充填系数;D为螺旋输送机公称直径(m);S为螺距(m);n为螺旋轴转速(r/min)。然而,国标的推荐值中螺旋输送机的公称直径D≥100 mm,且填充系数和物料堆积密度的差异导致公式(2)的计算存在一定的偏差。为此,对表1中数据进行拟合,以建立设定频率与实际进料量的数学模型,如图4所示。

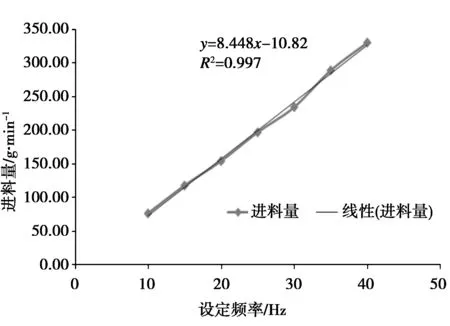

图4 螺旋进料数据拟合

拟合结果为:

y=8.448x-10.82

(3)

式中:x为设定频率(Hz);y为进料量(g/min)。模型的决定系数R2=0.997。

2.1.3 试验验证

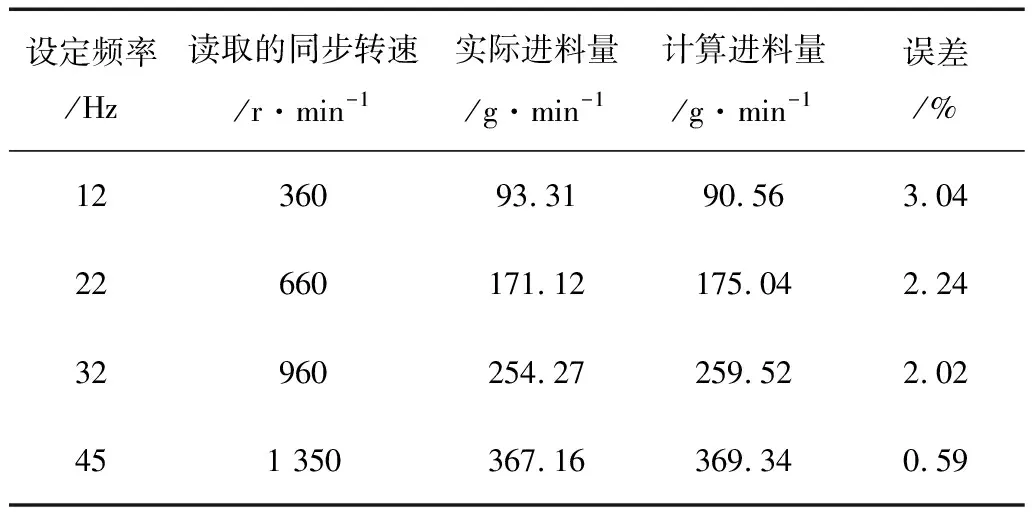

分别设定螺旋进料电机频率为12 Hz、22 Hz、32 Hz和45 Hz,按上述方法测定1 min的进料量,对比式(3)计算值,结果见表2。

表2螺旋进料模型验证

设定频率/Hz读取的同步转速/r·min-1实际进料量/g·min-1计算进料量/g·min-1误差/%1236093.3190.563.0422660171.12175.042.2432960254.27259.522.02451 350367.16369.340.59

由表2可以看出,试验设定频率下,实际进料量与计算值的偏差最大为3.04%,平均偏差为1.97%,满足精度要求。

2.2 变量施胶试验

2.2.1 试验材料和设备

PWM变量喷雾控制试验平台;脲醛树脂胶,固含量57%,涂4杯测定黏度72.06 s;竹粉,含水率7.3%,80目;佳能平口卷装保鲜袋,35 cm×45 cm;电子天平,0.01 g;烧杯,500 mL。

2.2.2 试验方法

(1)设定PWM信号频率为1 Hz。

(2)为保证喷枪喷出的胶全部被收集,用保鲜袋套在喷头出口收集胶液。

(3)调节气动三联件中减压阀压力为设定压力,拧紧单向节流阀,使压缩气体不能反流;顺次按启动按钮、读频率按钮和读转速按钮;待喷枪稳定喷出胶液时开始收集并计时60 s,然后连同保鲜袋一起置于已经清零的烧杯中并称重。

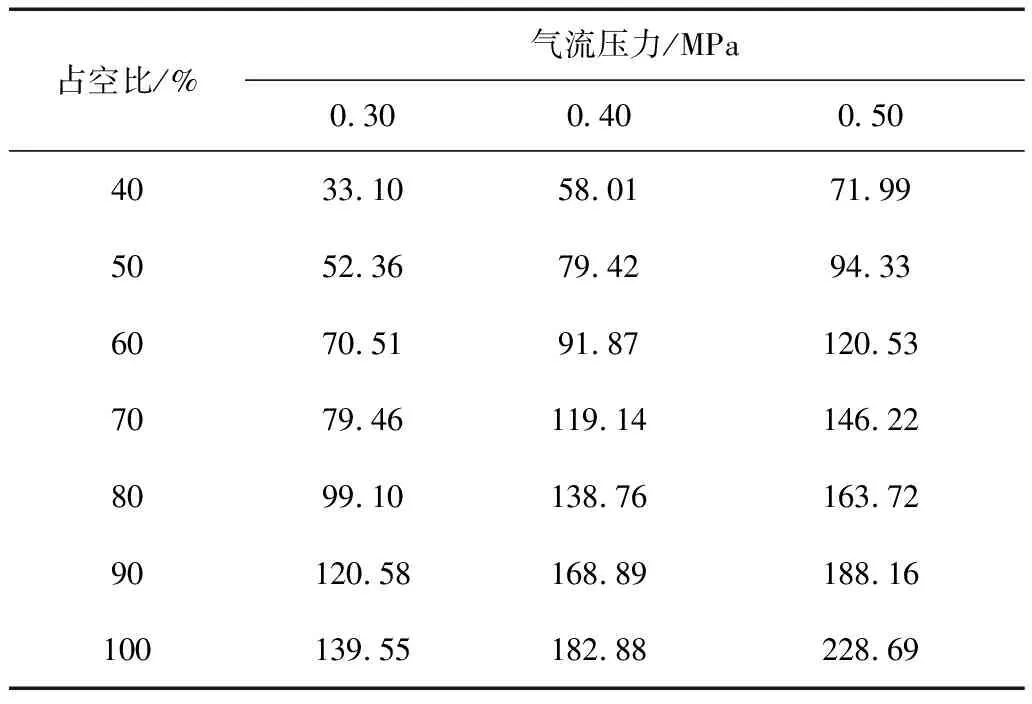

(4)经多次试验发现,当占空比小于40%、气流压力小于0.30 MPa时,喷枪由于气流过小无法吸出脲胶,导致喷胶量为0。为此,占空比取40%~100%,气流压力取0.30 ~0.50 MPa。

2.2.3 试验结果与分析

喷胶量测定结果见表3。

表3喷胶量测定结果

占空比/%气流压力/MPa0.300.400.504033.1058.0171.995052.3679.4294.336070.5191.87120.537079.46119.14146.228099.10138.76163.7290120.58168.89188.16100139.55182.88228.69

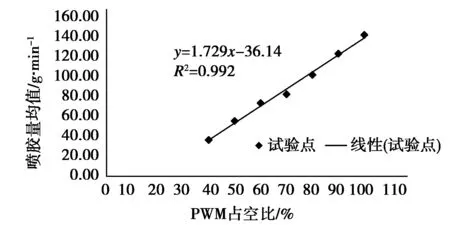

对0.30、0.40和0.50 MPa气流压力下的PWM信号占空比与喷胶量数据进行拟合,以此建立基于PWM的喷雾施胶量控制模型。

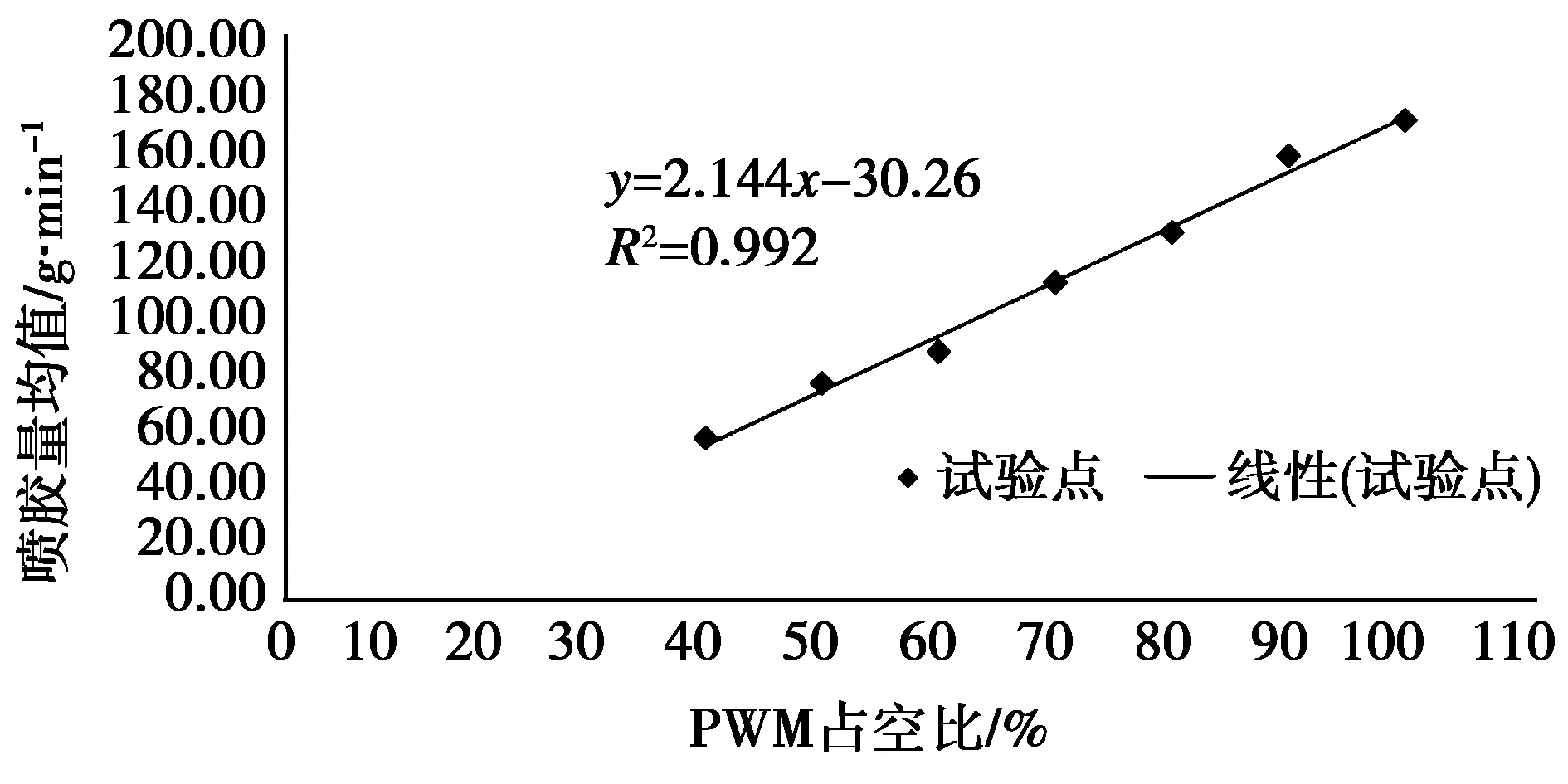

0.30 MPa气流压力线性拟合处理结果如图5所示。

图5 0.30 MPa气流压力下线性拟合结果

(4)

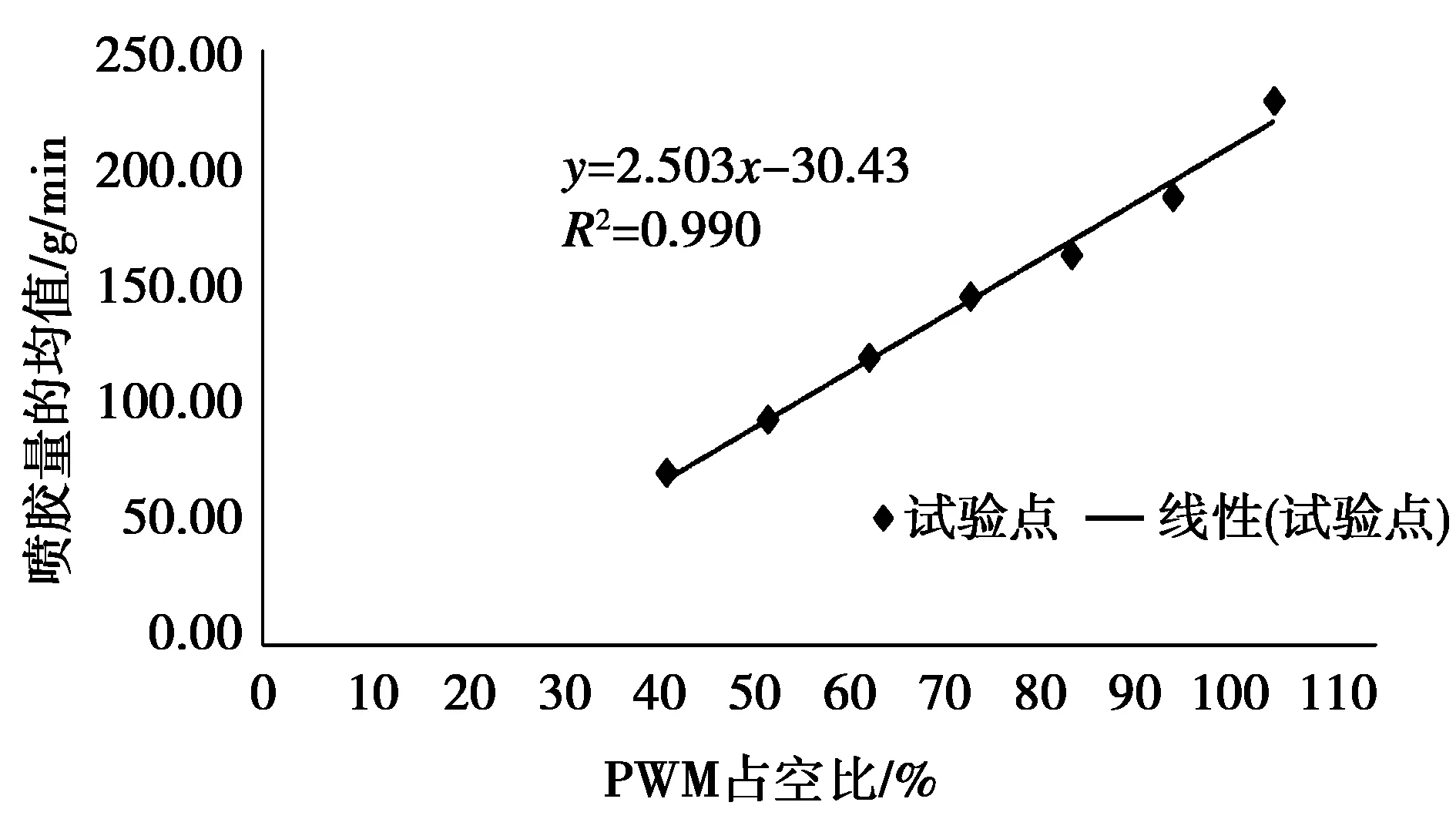

0.40 MPa气流压力下自动线性拟合处理结果如图6所示。

图6 0.4 MPa气流压力下线性拟合结果

(5)

0.50 MPa气流压力下自动线性拟合处理结果如图7所示。

图7 0.5 MPa气流压力下线性拟合结果

(6)

2.2.4 试验验证

根据模压的工艺要求,每1 kg竹粉施胶量分别为15%和20%(固体树脂胶黏剂与竹粉质量的百分比)。固体胶150 g、200 g分别对应所用固含量的脲醛树脂胶黏剂263.16 g和350.88 g胶液。调整喷胶压力分别稳定在0.30 MPa、0.40 MPa和0.50 MPa,设5 min进料1 kg竹粉,根据公式(3),螺旋进料器的设定频率为24.95 Hz,取为25 Hz,则在不同的施胶配比下,需要施液体胶理论值分别为52.63 g/min、70.18 g/min。

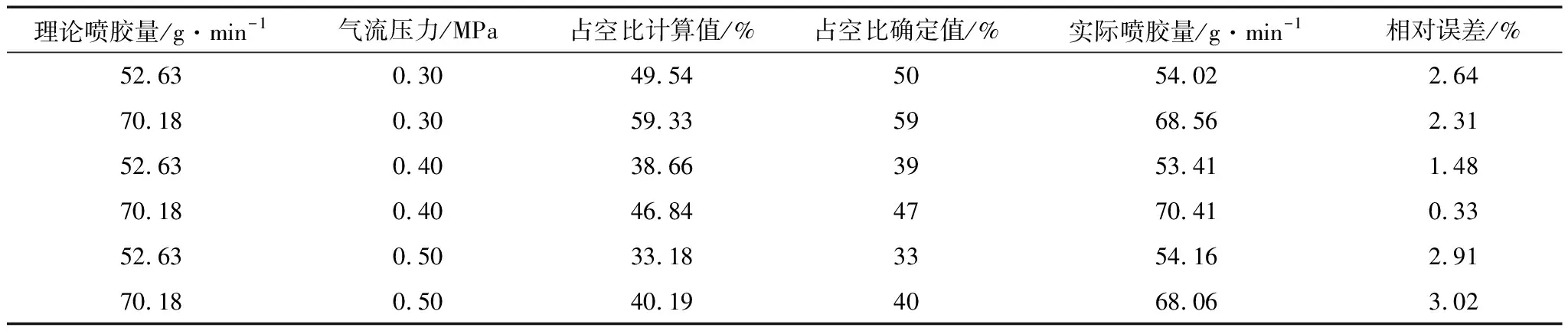

在式(4)、式(5)和式(6)中,分别设定喷胶量为52.63 g和70.18 g,占空比计算和试验结果见表4。

表4占空比计算和取值

理论喷胶量/g·min-1气流压力/MPa占空比计算值/%占空比确定值/%实际喷胶量/g·min-1相对误差/%52.630.3049.545054.022.64 70.180.3059.335968.562.31 52.630.4038.663953.411.48 70.180.4046.844770.410.33 52.630.5033.183354.162.91 70.180.5040.194068.063.02

由表4可以看出,喷胶量误差控制在4%范围内,表明所建模型可用于描述占空比、气流压力与喷雾量的关系。

3 结论

(1)建立了包括螺旋进料单元、气体供压单元、流量调节单元、信号采集单元和PWM控制单元在内的粉体螺旋进料变量喷雾施胶系统和试验台,实现了根据气流压力和进料量对喷胶量的调控。

(2)试验结果表明,所建螺旋进料模型在试验设定频率下,实际进料量与计算值的偏差最大为3.04%,平均偏差为1.97%。

(3)采用PWM变量喷雾施胶试验平台进行喷胶试验,实测值与模型计算值相对误差在4%范围内。

(4)所建的螺旋电机频率与进料量的数学模型以及气流压力、PWM占空比与喷胶量的数学模型是在本文所用竹粉、脲醛树脂胶黏剂的材料特性下建立的,而在实际生产中,每一批次的材料可能有所差异,需要重新标定并建立适用模型。