SOFC多孔电极有效导热系数的实验和模型研究

2020-01-10黄志鹏赵梦甜杨希刚王玉璋

黄志鹏, 赵梦甜, 杨希刚,2, 王玉璋,*

(1. 上海交通大学 动力机械与工程教育部重点实验室, 上海 200240; 2. 国电科学技术研究院有限公司, 南京 210023)

0 引 言

燃料电池是一种将化学能直接转换成电能和热能的能量转化装置。由于以电化学的方式运行且不受卡诺循环的限制,燃料电池具有环境友好、能量转换率高的优点[1]。固体氧化物燃料电池(SOFC)相较于其他燃料电池具有全固态易安装、燃料适应性广、效率更高等优势[2]。然而,电池内部复杂的电化学反应会导致温度梯度过大并产生较大的热应力[3],如果不进行必要的热管理会导致电池板变形、开裂,甚至失效,影响电池性能和寿命[4]。实验研究成本高、周期长且无法准确获得电池内部的温度场分布,基于数值分析的SOFC多物理场建模仿真研究具有显著优势[5]。但是数值模拟的准确度依赖对系统中物理化学参数的准确描述。电极内部传热性能的研究是电池热管理的基础,而有效导热系数是传热性能研究的核心参数[6]。因此,开展多孔电极有效导热系数的准确实验测量研究对于电池热管理具有重要意义。

目前国内外常用的导热系数测试方法分为稳态法和非稳态法,稳态法包括防护热板法、热流计法和水流量平板法,非稳态法包括热线法、瞬态平面热源法和激光闪射法[7]。稳态法基于傅里叶导热定律,应用于低热导率材料时准确度和重复性优异,但是测量周期长、范围窄、稳态测量环境苛刻[8]。非稳态法基于非稳态导热微分方程,通过设置热干扰测量温度变化情况,具有测量周期短、范围广、方便快捷的特点,但是准确度不如稳态法[9]。SOFC多孔电极作为导热系数不太低的材料[10],选择标准的导热系数测试装置无法兼顾准确度和测试范围。因此本文自主设计并搭建实验台,考虑多孔电极应用过程中涉及的气体工质的流动传热、辐射换热及其他热损失,在中高温和一定压力的工况下开展SOFC多孔电极有效导热系数的实验研究。

多孔材料内部的导热过程既要考虑固体相和孔隙中流体相的固有导热系数,还要考虑孔隙的形状、大小和空间分布[11]。迄今为止,国内外研究者针对不同的多孔材料提出了各种有效介质导热系数理论模型[12-14]。目前国内外公认的5种适用于两相材料的基本有效导热系数模型为串联模型、并联模型、ME1模型、ME2模型和EMT模型[15]。SOFC多孔电极是气孔分散于连续固体介质的多孔材料,其有效导热系数以ME1模型为上限,以EMT模型为下限[16]。单一的理论模型不具有广泛的适用性,本文试图有机结合多种理论模型得到适用于SOFC多孔电极的有效导热系数模型。

本文自主制备了不同孔隙率的SOFC多孔电极实验件,设计并搭建了高准确度的测量多孔电极有效导热系数的实验台。在此基础上,研究了5种基本导热系数模型的适用性,获得了温度修正的多孔电极有效导热系数公式,并验证了该公式在SOFC多孔电极孔隙率区间内的有效性。通过以上工作,以期对SOFC多物理场建模研究和电池热管理提供指导。

1 实验系统

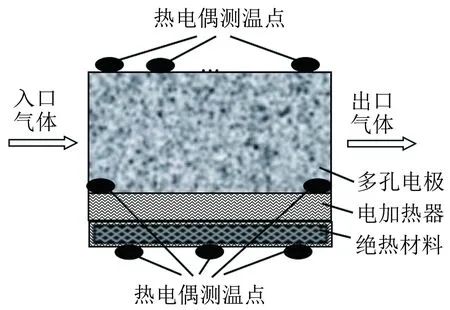

如图1所示,实验系统由进气部分、预热整流部分、实验部分和排气部分组成。进气部分由储气罐、气体质量流量计和减压阀构成。储气罐用于模拟气体组分,气体质量流量计和减压阀用于控制进气流量和压力。预热整流部分用于降低进气的温度梯度以及湍流度。实验样件的几何尺寸为65 mm×65 mm×8 mm,长度与厚度比为8.125,可以近似为一维导热。利用一维导热原理,测量多孔电极有效导热系数。实验设备包括电加热器、绝热层、多孔电极、热电偶和压力传感器等,其中Smart-Track 50数字流量计的精度为±1.0%满量程,K型热电偶的精度为±1.5 ℃,数据采集卡每秒采集一次数据。电加热器用以模拟电池内部电化学反应生成热,绝热层保证热量尽可能多地通过电极,多孔电极采用实验室制备的真实SOFC电极,热电偶用于导热测量。排气部分用于维持系统处于一定的工况压力之下。

2 导热测量原理

如图2所示,热量由电加热器产生,经过多孔电极传递到热电偶测温点。测定出通过多孔电极传导的热量,进而计算出多孔电极实际的导热系数。多孔电极导热测量的单值性条件为常物性,无内热源,稳态温度场,无瞬态项,定热流密度。

图1 实验系统示意图

图2 实验部分示意图

实验部分的流入热量即为电加热器产生的热量qheater,而流出热量则包括穿过多孔电极所传递的热量q、穿过绝热材料损失的热量qins、气体流过多孔电极带走的热量qgas、因高温辐射所损失的热量qrad。流入热量与流出热量相等,即:

qheater=q+qins+qgas+qrad

(1)

其中,

qheater=VI

(2)

V为加热器电压,I为加热器电流;

(3)

λins为绝热材料导热系数,ΔS为面积;

qgas=(hgasout-hgasin)·m

(4)

hgasout为出口气体焓,hgasin为入口气体焓;

(5)

Tsurf为外壁温度Toutair为外部空气温度。

由上可得多孔电极的导热系数为:

(6)

其中,dT/dl按无限大平板传热进行近似处理。

特定工况下,依据实验采集的相关数据计算出电加热器产生的热量、穿过绝热材料所损失的热量、气体流过多孔电极带走的热量、因高温辐射所损失的热量。将电加热器产生的热量减去3部分损失热量所得的结果即为穿过多孔电极所传递的热量。最后根据式(6)即可计算出该工况下多孔电极的有效导热系数。

3 实验结果与分析

3.1 实验结果与理论模型的比较

碳氢化合物作为燃料时,SOFC多孔阳极发生复杂的重整反应和电化学反应,反应涉及的气体组分主要有氢气、一氧化碳、甲烷、二氧化碳和水蒸气。出于实验安全性方面的考虑,选择二氧化碳作为气体工质。通过控制电加热器的电压来调节电加热器的功率,实现控制多孔电极下壁面的加热温度。选择实验制备的孔隙率为0.3471的多孔电极实验件进行导热测量实验,通过气体质量流量计控制进入电极气体(二氧化碳)的流速为0.3 m/s。电加热器的电压分别设置为40、80、120和160 V,代表了4个不同的加热温度的工况。表1为4个加热温度工况下有效导热系数测量实验的测量数据。通过分析各工况下测量的实验数据,发现气体质量流量测量值相对误差小于0.417%,各测量点温度测量值的相对误差小于0.052%。基于误差分析理论,计算获得多孔电极有效导热系数的相对误差小于1.142%。为了保证多孔电极下壁面受热均匀,电加热器的上侧放置有铜片。测量的数据包括电加热器的电压和电流,多孔电极下壁面温度和上壁面温度,电极气体入口温度和出口温度,绝热层外壁温度。

表1 不同加热温度下实验测量值Table 1 Experimental measurements at different heating temperatures

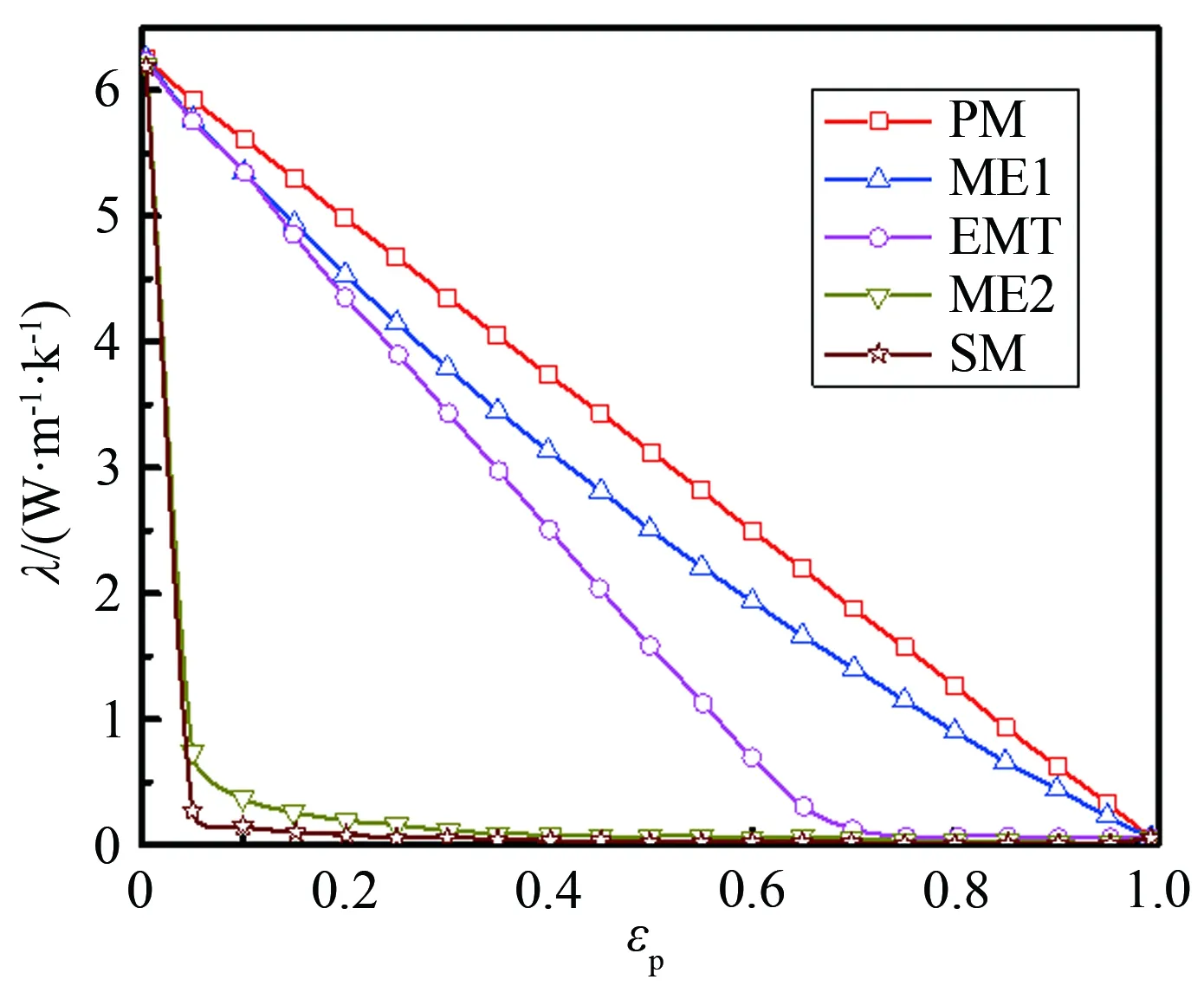

基于多孔电极材料纯物质的热导率和二氧化碳的电导率,依据串联模型(SM)、并联模型(PM)、ME1模型、ME2模型和EMT模型这5种基本模型的有效导热系数计算公式,分别获得了不同孔隙率条件下以二氧化碳为气体工质的多孔电极有效导热系数。5种模型的计算结果如图3所示,ME2模型和SM模型的计算结果与其他3种模型的计算结果差异明显。在孔隙率小于0.1时,PM模型、ME1模型和EMT模型的计算结果基本相同。随着孔隙率的增大,3种模型计算结果的差异开始明显。

图3 各模型的有效导热系数计算值

选择372.1K加热温度的工况1进行实验结果与理论模拟的比较。基于实验测量获得的多孔电极下壁面的温度,分别采用目前应用广泛的5种基本模型计算多孔电极上壁面的温度。并将依据基本模型获得的多孔电极上壁面温度的计算值与实验测量值进行比较。图4为沿着冷却气流动方向多孔电极上壁面的温度分布。由图可见,由于冷却气带走一部分热量,故沿着冷却气流动方向温度升高,其中PM模型、EMT模型和ME1模型的计算值与实验测量值比较接近。PM模型为不同材料层叠而成,与多孔电极的孔隙结构差异巨大。因此,选择EMT模型和ME1模型进行后续优化研究。

图4 实验结果与理论模型的比较

3.2 不同加热温度下的有效导热系数

综合课题组前期工作,将依据EMT模型和ME1模型计算得到的有效导热系数划分为10等份,再按照一定的比例因子t组合得到优化后的有效导热系数。依据优化后的有效导热系数计算多孔电极上壁面的温度,再与实验值进行标准差计算。

λeff=λEMT+t(λME1-λEMT),t∈(0,1)

(7)

(8)

基于表1给出的实验数据,计算出4个加热温度工况下各比例因子对应的标准差如表2所示。对标准差数据进行拟合处理,得到不同加热温度工况下最小标准差所对应的比例因子。此比例因子组合得到的有效导热系数与实验测量值最为接近,取此比例因子为最佳比例因子topt。最佳比例因子随加热温度的变化关系如图5所示,研究发现最佳比例因子与加热温度存在二次多项式的函数关系。

表2 不同加热温度下各比例因子对应的标准差Table 2 Standard deviation corresponding to each scale factor at different heating temperatures

图5 最佳比例因子随加热温度的变化情况

综合最佳比例因子和式(7)即可获得温度修正的有效导热系数公式:

λ=λEMT+(-0.379+0.002 37T-

1.162×10-6T2)(λME1-λEMT)

(9)

(10)

(11)

其中εp为孔隙率,λf为气体导热系数,λs为电极骨架材料导热系数。

3.3 不同孔隙率下验证有效导热系数公式

实验制备了3种不同孔隙率的Ni-YSZ多孔阳极样品,测量不同孔隙率条件下多孔电极的有效导热系数。气体流速依旧控制在0.3 m/s,加热器电压设置为80 V,加热器电流设置为0.92 A。对3种孔隙率的实验样品开展导热实验研究,以期对式(9)在不同孔隙率条件下的适用性进行验证。各个实验的测量值如表3所示。

表3 不同孔隙率下实验测量值Table 3 Experimental measurements at different porosity

SOFC多孔电极的孔隙率受各种因素限制。孔隙率过高会显著降低结构强度,大幅降低导电性,还会因为导热系数过低带来电池余热难以排出的问题。孔隙率过低则会增大反应物传输至反应三相界面的阻力,导致浓差极化损失大幅增加。因此,通常SOFC多孔电极的孔隙率选择0.2~0.5区间。

以速溶生粉为造孔剂,制备了0.2349、0.3471和0.4178这3种孔隙率的SOFC多孔电极实验件。依据表3可得穿过多孔电极的热量及多孔电极下壁面的温度,再结合3.2节式(7)的修正有效导热系数公式即可计算出多孔电极上壁面的温度值。式(9)由孔隙率为0.3471的工况推导而出,故此工况不再考虑。不同孔隙率条件下SOFC多孔电极上壁面测点温度的实验测量值与修正公式的计算值的比较如图6所示,可见实验测量值与计算值吻合非常好,这说明本文获得温度修正的有效导热系数公式用于计算SOFC多孔电极的传热具有很高的精度。

(a) εp=0.2349

(b) εp=0.4178

Fig.6Comparisonbetweenformulacalculatedvaluesandexperimentalvalues

4 结 论

设计并搭建了SOFC多孔电极材料综合有效导热系数的实验平台和测量系统。在372.1~932.4 K温度范围内,深入研究了不同孔隙率情况下SOFC多孔电极材料的综合有效导热系数,结论如下:

(1) 在现有的多孔材料有效导热系数模型中,EMT模型和ME1模型的计算值与实验测量值吻合相对较好;

(2) 基于EMT模型和ME1模型,利用比例因子t获得低孔隙率多孔材料有效导热系数模型,研究发现最佳比例因子与加热温度成二次多项式的函数关系;

(3) 通过3种孔隙率(0.2349~0.4178)实验样件上表面温度的实验测量值与基于构造的综合有效导热系数的数学模型的计算值对比,验证了构造的低孔隙率多孔材料有效导热系数数学模型的有效性和高精度。