小庄煤矿液态CO2防灭火技术实践

2020-01-09夏海斌昝军才林建成

夏海斌,昝军才,林建成,李 可

(陕西彬长小庄矿业有限公司,陕西 彬州 713500)

0 引言

随着煤炭企业兼并重组的实施,我国煤矿数量已从2015年的1.08万处减少到2017年的7 000处左右,煤炭产量为35.23亿t,占世界总产量的45.6%。但是,煤层自燃火灾是矿井主要灾害之一,据统计,全国国有重点煤矿中约56%的矿井有自然发火危险,煤矿的自燃火灾次数占矿井总火灾的90%以上。煤自燃不仅烧毁大量煤炭资源、危及矿井安全生产,造成巨大的经济损失,同时造成严重的环境及社会影响[1-4]。以陕西彬长小庄矿业有限公司40203综放工作面采空区出现自然发火隐患为研究对象,实施了液态CO2防灭火技术的现场应用,以期保证工作面的安全回采,为矿井防灭火提供宝贵经验。

1 工作面概况

陕西彬长小庄矿业有限公司40203综放工作面主采4#煤层,可采走向长度1 510.25 m,倾向长度200.5 m。工作面区域内煤层赋存较为稳定,平均煤厚15 m,煤层北厚南薄,埋藏深度499~726 m,底板标高+390~+410 m,采用全部垮落法管理顶板。工作面采用三巷布置,分别为胶带输送机顺槽、回风顺槽、高位瓦斯抽放巷,采用“U”型通风系统,工作面配风量1 500 m3/min。

40203工作面煤层自燃倾向性为Ⅰ类,属易自燃煤层,最短自然发火期为22 d,采用以黄泥灌浆、注氮气为主,汽雾阻化、注三相泡沫、上下隅角封堵以及束管监测等相结合的综合防灭火措施。瓦斯治理主要采用“抽采为主、风排为辅”的方法。瓦斯抽采主要采用本煤层采前预抽钻孔、上隅角插管及高抽巷进行抽采。

2 自然发火原因分析

2017年8月18日零点班,工作面112#、113#支架后采空区出水温度36 ℃,现场检测工作面气体浓度情况见表1。从表1可见,推采缓慢期间与正常推采期间相比,采空区30 m处CO浓度明显升高,上隅角出水温度升高约10 ℃。通过以上迹象表明,该工作面虽未见烟雾或明火,但采空区至少存在高温区域,必须采取有效的防灭火措施遏制采空区遗煤进一步氧化升温,消除自然发火隐患。

表1 工作面监测气体浓度

分析煤自燃指标气体及采空区出水温度,结合工作面生产实际,导致工作面自然发火隐患的主要原因有两方面。一是,2017年7月1日至8月17日,该工作面开采中应因地质条件、设备故障等因素影响,工作面推进较慢,日平均推进速度约1.6 m/d小于极限推进速度4.09 m/d,存在自然发火的可能性;二是,顶煤回收率偏低,采空区遗煤较多,进一步加剧了采空区遗煤氧化和蓄热升温。

3 应用实践

3.1 液态CO2防灭火的机理

惰化降氧:液态CO2充注到采空区并汽化后,使得采空区氧浓度下降,削弱了煤氧复合作用,使采空区因缺氧而窒息。实验表明煤对CO2的吸附量为48 L/kg,而对N2的吸附量仅为8 L/kg[5]。同时,注入CO2在一定程度上可抑制CO等氧化产物的产生,抑制采空区遗煤氧化自燃。此外,液态CO2内没有氧气,向采空区灌注时,可完全避免带入氧气而造成的不利影响,且CO2比空气密度大,泄漏流失量小,可快速沉入底部而挤出氧气,并在采空区内扩散充满其空间,使采空区内氧气浓度急速下降[6-8]。

吸热降温:CO2可吸热降温,当温度急剧下降到-78.5 ℃时,液态CO2的汽化潜热为5.778×105J/kg。注入采空区的液态CO2由于自身汽化吸热,体积急剧膨胀,吸收大量的热,从而迅速降低采空区温度,达到降温防灭火效果[9-11]。

3.2 现场实施

灌注液态CO2钻孔设计:在40204运顺570 m处(滞后40203切眼30 m)向40203采空区依次施工3个钻孔,用于灌注液态CO2,终孔位置位于煤层顶板上5 m、距离高抽巷5 m处。钻孔设计参数见表2,钻孔布置图如图1所示。

表2 灌注液态CO2钻孔设计参数

液态CO2灌注装备:液态CO2直接灌注系统主要由地面液态CO2槽车、矿用移动式液态CO2防灭火装置和输送管路等构成。矿用移动式液态CO2防灭火装置出口压力为0.8~2.0 MPa;出口流量为0.5~4.0 t/h;出口温度为-30~-20 ℃,技术参数见表3。

a-平面图;b-剖面图图1 灌注钻孔布置示意图

表3 矿用移动式液态CO2防灭火装置技术参数

灌注流程:用车辆将CPW-2.0矿用移动式液态CO2防灭火装置运至地面液态CO2灌注站,将液态CO2灌注到CPW-2.0矿用移动式液态CO2防灭火装置,然后由专用的液态CO2槽车运送至井口,换装后下井运送至40204运顺压注地点处100 m范围内,连接高压胶管经钻孔注入40203采空区,工艺流程如图2所示。

图2 40203采空区灌注液态CO2工艺图

实施过程:使用ZDY3500LP型煤矿用履带液压钻机在40204运顺570 m处按照灌注液态CO2钻孔设计参数,完成3个灌注钻孔的施工。钻孔实际施工情况见表4。从表4中3个灌注钻孔施工过程中的见岩及返水情况可以看出,3个钻孔被成功的施工到设计层位,进入采空区顶板冒落的裂隙空间,为液态CO2汽化扩散创造了有利条件。

表4 钻孔实际施工情况表

钻孔施工完成后,8月20日零点班液态CO2槽车到矿,随即依次对1#、2#CPW-2.0型矿用移动式液态CO2防灭火装置进行充装,充装完毕后立即入井,运送至40204运顺灌注地点,使用φ25 mm高压胶管连接钻杆与CPW-2.0型矿用移动式液态CO2防灭火装置,开启阀门进行灌注。

8月20日0:40~8:00,向40203采空区共灌注4储气罐,累计灌注8.1 T,液态CO2膨胀比例约为1∶640,CO2灌注量按公式(1)计算[12]。

(1)

式中:Q—火区灭火CO2注入强度,m3/h;T—预计注入CO2的时间,h;α—富裕系数,取1.2~1.5;V—封闭火区空间总体积,m3;Q0—火区漏风量,m3/h;τ1—注CO2前火区内平均氧浓度,取10%~18%;τ0—火区周边巷道空气中的氧浓度,取20%;τ2—火区内灭火临界氧浓度,取3%~5%。经计算共计充注CO2气体5 184 m3,具体灌注情况见表5。

表5 地面充灌及井下灌注液态CO2情况统计表

3.3 防灭火效果分析

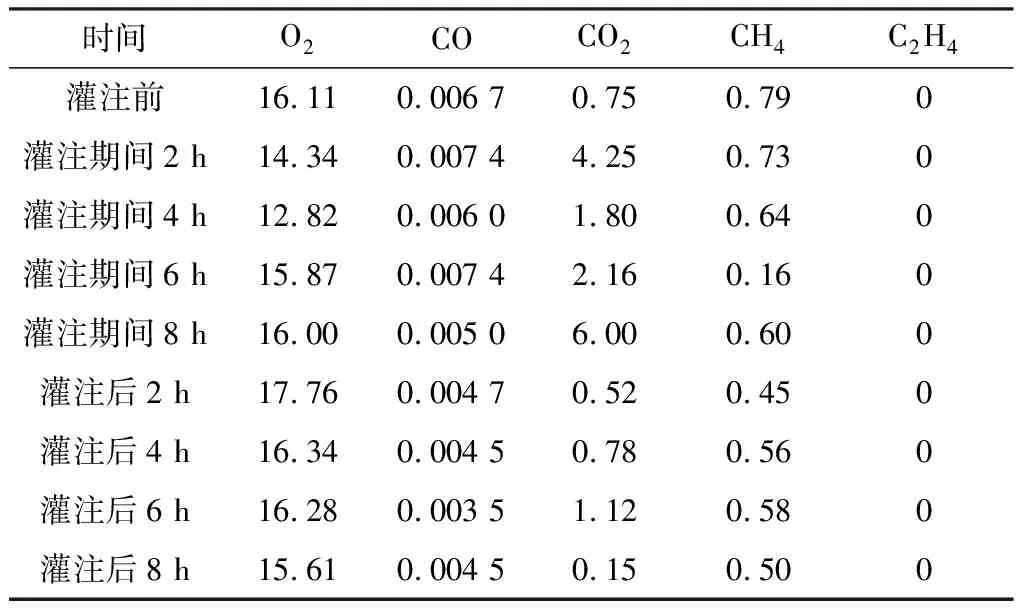

防灭火效果:灌注期间每2 h检测1次采空区出水温度、袋子墙内CO气体浓度及上隅角采空区19 m处的CO浓度。灌注后继续每2 h检测1次出水温度和CO浓度,并取每班检测数据最大值。所得采空区出水温度变化如图4所示,袋子墙内CO浓度变化见表6,上隅角采空区19 m处CO浓度变化见表7。

表6 地面充灌及井下灌注液态CO2情况统计表 %

效果分析:由图4、表6和表7可见,40203采空区出水温度由灌注前36 ℃降至26.5 ℃,上隅角袋子墙内CO浓度由灌注前0.006 7%降至0.005 1%,上隅角采空区19 m处CO浓度由灌注前0.007 2%降至0.005 3%。40203工作面上隅角出水温度及CO浓度均显著下降,且维持稳定,充分证明向40203采空区灌注液态CO2,成功的利用液态CO2汽化吸热、惰性降氧的特点,有效实现采空区降温、隔绝氧气的目的,达到了预期防灭火效果,成功遏制了采空区遗煤进一步氧化升温,消除了采空区自然发火隐患。

表7 灌注前后上隅角采空区19 m处各类气体浓度 %

4 结语

由于日平均推进速度小于极限推进速度,40203采空区开始出现自然发火隐患。通过分析40203采空区工作面自然发火原因、液态CO2防灭火机理及施工工艺,利用液态CO2具有惰化降氧、吸热降温等特点,提出向该采空区施工钻孔灌注液态CO2的方案。灌注液态CO2后,采空区出水温度由灌注前的36 ℃降至26.5 ℃,上隅角袋子墙内CO浓度由灌注前的0.006 7%降至0.005 1%,上隅角采空区19 m处CO浓度由灌注前的0.007 2%降至0.005 3%,迅速遏制了采空区遗煤进一步氧化升温,消除了采空区自然发火隐患。液态CO2防灭火技术在小庄煤矿的应用实践,增加了矿井防灭火措施,积累了宝贵的实践经验,也再次证明这种操作简单、针对性强、见效迅速的防灭火技术适用于自燃、易自燃煤层采空区自燃火灾的防治。