高家堡煤矿104工作面采动应力分布及防冲设计

2020-01-09孔宪伟

李 帅,李 鹏,朱 昊,孔宪伟

(陕西正通煤业有限责任公司,陕西 咸阳 712000)

0 引言

在矿井开采过程中,围岩应力是引起采场或巷道周围顶板、底板和煤体的变形、移动及破环等力学现象的根源[1]。对于煤层和顶板具有冲击倾向性的深部开采工作面,研究其“见方”期间覆岩活动情况、动压显现规律,对指导深部矿井的安全生产和防冲设计具有非常重要的现实意义。

在防冲安全性设计方面,国内外学者对此进行了诸多研究。窦林名认为[2]多数矿井的冲击地压是由于不合理的开采设计造成的,待开采时冲击危险严重,只能采取局部防冲措施进行治理,因此应将冲击地压防治重点放在超前防范上[3];庞绪峰[4]等推导了工作面弯曲应变能简化公式,说明了弯曲应变能在见方时最大;谭云亮等[5]研究了顶板见方来压条件。以上研究对于冲击地压理论的完善具有极其重要的意义,但是目前尚缺乏对于深部开采工作面见方期间采动应力演化规律的研究。基于此,以高家堡煤矿104工作面为背景,采用有限差分软件FLAC3D对工作面见方期间的应力演化规律进行分析,旨在总结出深部开采工作面见方期间应力变化情况过程,确定高应力区域,划分冲击地压危险区域,为进行防冲安全性设计提供理论依据。

1 工程概况

104工作面为一盘区南翼的首采工作面,西部为正在开拓掘进的一盘区1#回风大巷,北部为DF2断层保护煤柱,南部和北部均无采掘活动,附近均为实炭区。

104工作面设计回采长度1 193 m,面宽112.5 m,面积约13.42万m2,开采煤层为侏罗系中统延安组4#煤。工作面范围内4#煤层底板标高+71.2~+127.0 m,煤层起伏较大;煤厚5.5~18.2 m,平均厚度10.13 m,倾角8°,煤炭资源储量188.98万t。工作面顶底板情况见表1。

表1 104工作面顶底板情况

2 数值模拟

2.1 建立模型

模型目的:为了全面、系统地反映104工作面掘进与回采过程中巷道及围岩的应力状态,以高家堡煤矿104工作面地质和开采技术条件为背景,建立FLAC3D三维计算模型进行数值模拟。模拟分析104工作面采前应力分布、回采至一次“见方”、二次“见方”期间工作面的应力和位移变化,分析确定高应力区域,总结回采过程中的应力分布规律,评价潜在的冲击危险区域。

模型网格:数值模型以104工作面的综合地质柱状图和平面布置图为基础,并对复杂条件进行适当简化。数值分析模型沿走向长1 300 m,沿倾向宽200 m,高度为121 m。三维模型共划分有59 800个单元,66 024个节点。图1为FLAC3D模型网格图。

图1 FLAC3D模型网格图

模型边界:为了实现模型与实际吻合,模型上方岩层产生的压力按静水压力大小在模型上边界施加均布载荷。在模型的顶端施加等效的载荷,将自重力按式(1)计算。

σV=γH

(1)

式中:γ—覆岩的体积力,25 kN/m3;H—模型顶端距地表的深度,m。

在本次模拟中,模型的最上岩层埋深1 100 m,重力加速度取10 m/s2,故在模型上边界施加27.5 MPa的等效垂直应力载荷。对于模型计算边界条件,首先将模型的四周各边界均施加水平约束,即四周边界的水平位移为0;然后再将模型的底部边界固定,即底部的边界水平、垂直位移都为0;最后将模型的顶部设为自由边界。

2.2 模型计算参数

岩体的破坏判断:根据现场取样和岩石力学试验结果,当载荷达到强度极限后,岩体产生破坏。在峰后塑性流动过程中,岩体残余强度随着变形发展逐步减小。因此,计算中采用莫尔-库仑(Mohr-Coulomb)屈服准则判断岩体的破坏,见式(2);采用应变软化模型以反映煤体破坏后随变形发展残余强度逐步降低的性质。

(2)

式中:σ1—最大主应力;σ3—最小主应力;C—粘结力;φ—摩擦角。当fs>0时,材料将发生剪切破坏。在通常应力状态下,岩体的抗拉强度很低,因此可根据抗拉强度准则(σ3≥σT)判断岩体是否产生抗拉破坏。

计算参数选取:根据现场地质调查和相关研究提供的煤岩体力学试验结果,考虑到煤岩体的尺度效应,模拟计算采用的煤岩体物理力学参数见表2。

表2 煤岩体物理力学参数

2.3 模型开挖过程

采矿工程的力学特点与岩体力学行为、开采历史和开采过程有关。为了正确模拟高家堡煤矿104综采面煤层开采引起的采场周围应力分布和回采巷道的变形情况,首先计算在给定边界力学与位移条件下模型的初始状态(初始平衡);接着,按照实际开采情况分别开挖模拟开掘104工作面回风巷、运输巷及开切眼;最后,模拟104工作面回采至一次、二次“见方”时工作面的采动应力变化,判断高应力区域,为防冲安全性设计提供参考依据。

3 回采期间数值模拟及结果分析

3.1 工作面一次“见方”期间模拟结果分析

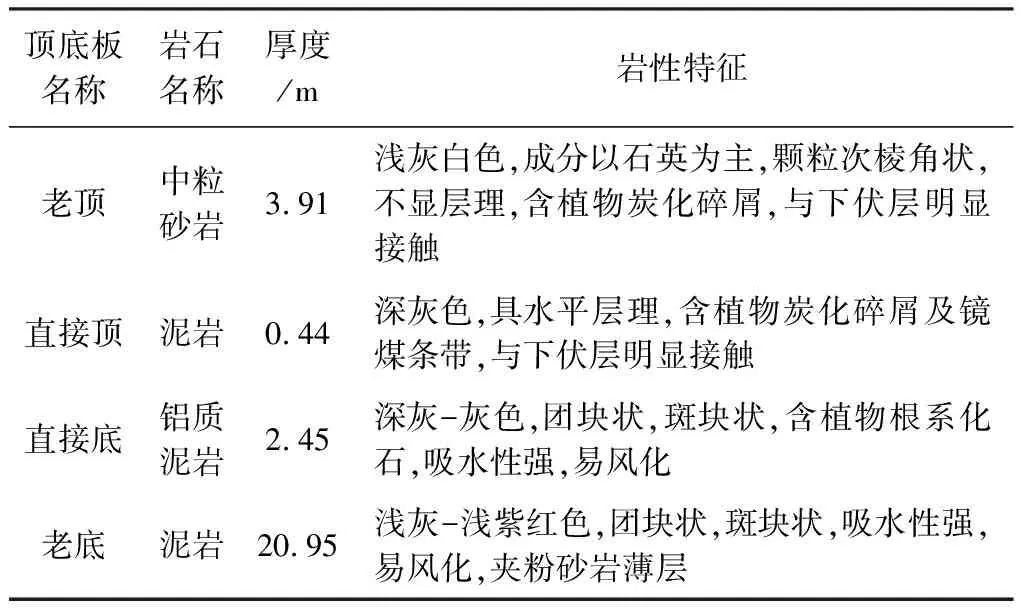

垂直应力分布:图2为104工作面回采110 m时的垂直应力分布图,此时回采位置处于“见方”位置。采场周围应力集中程度较高,最大垂直应力值为57.6 MPa,应力集中系数约为2.1,本阶段覆岩易出现O-X型破断。厚而坚硬的顶板在破断过程中会产生很高的动载应力,与高静载叠加容易诱发冲击矿压,因此需加强“见方”阶段冲击矿压的预测预报及预卸压工作[6-10]。

a-Y=112.5 m;b-Z=28 m图2 104工作面回采110 m时垂直应力分布图

塑性区:图3为104工作面回采至一次“见方”期间塑性区云图。从图中可以看出,104工作面回采至一次“见方”阶段时,塑性区分布较小,裂隙带发育不明显,裂隙带高度为22.5 m,因此可以推断工作面老顶比较坚硬,不容易发生垮落。

1.1临床资料 本组重度颅脑损伤患者394例,男241例,女153例,年龄9-78岁,平均年龄44 岁,GCS评分均在3-8分,其中颅脑外伤257例,脑出血118例,脑肿瘤24例,按入院时间先后顺序分为实验组198例和对照组196例,两组患者一般资料比较差异无统计学意义(p>0.05)。

图3 104工作面一次“见方”阶段塑性区云图

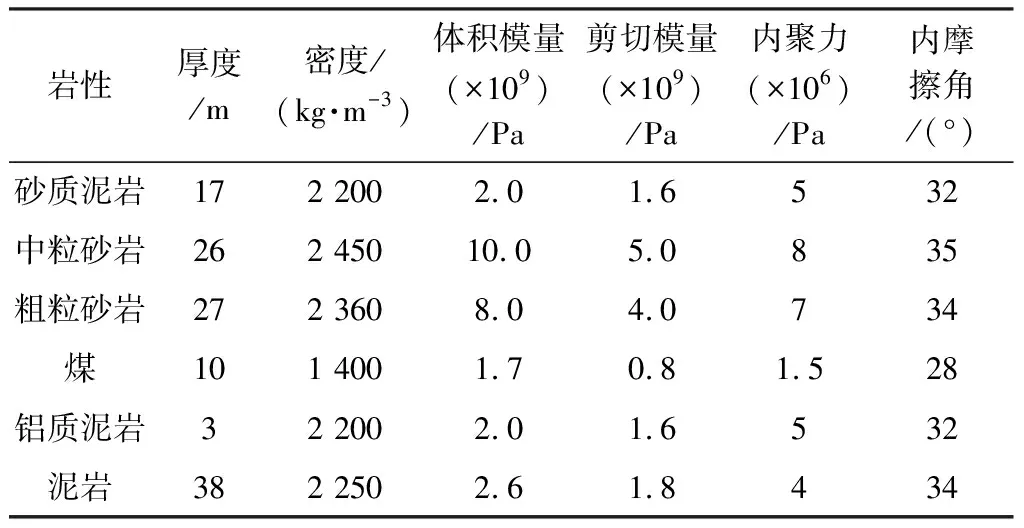

支承压力变化:图4为工作面在一次“见方”推进期间工作面前方支承压力变化云图。由图可见,在工作面回采前10~110 m阶段,工作面整体冲击危险性相对较高,煤壁前方支承压力峰值出现在煤壁前方5~15 m的位置,其中回采90~110 m期间应力值比较大,应力峰值最大54.27 MPa,应力集中系数为1.97。

a-推进10 m;b-推进50 m;c-推进90 m;d-推进110 m图4 一次“见方”推进期间工作面前方支承压力变化云图

此阶段工作面处于一次“见方”垮落阶段,104工作面一次“见方”垮落阶段围岩应力有所上升;同时该阶段顶板破断活动较为活跃,破断后释放动载能量,与煤柱内围岩高静载应力叠加后极易诱发强矿压显现发生。工作面一次“见方”期间需加强冲击矿压监测预警及卸压解危力度。

3.2 工作面二次“见方”期间模拟结果分析

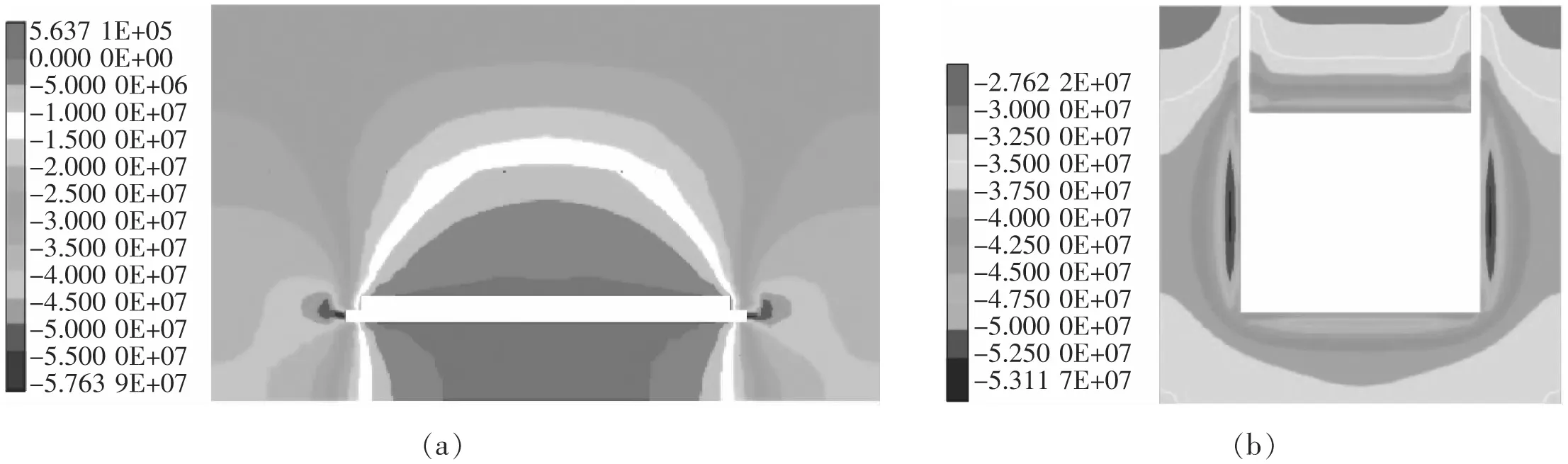

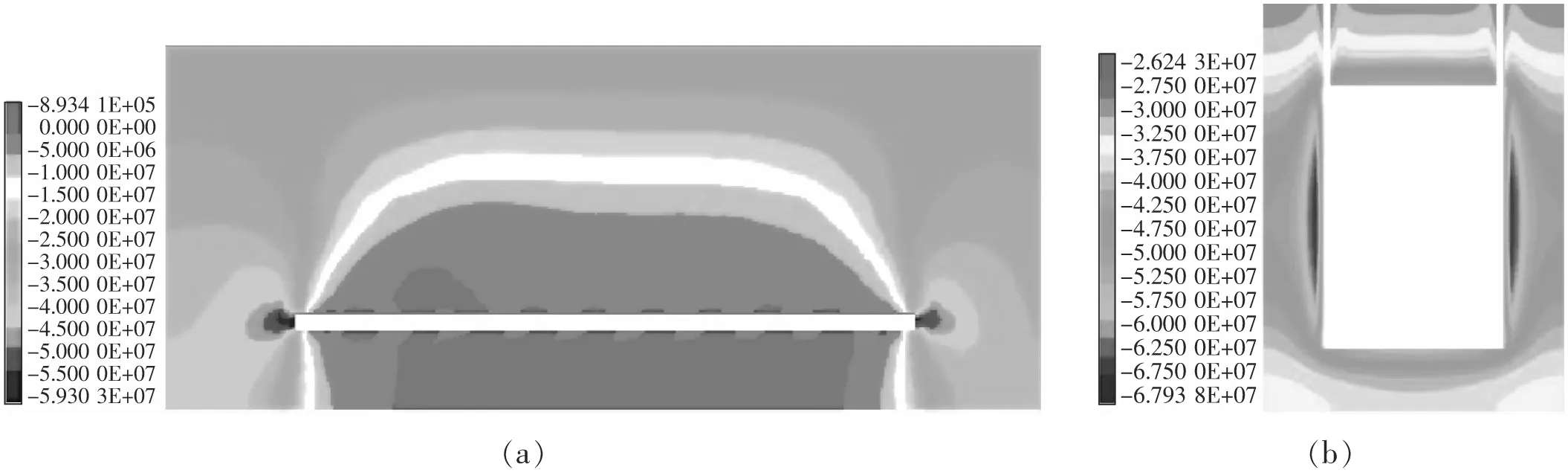

垂直应力分布:图5为104工作面回采223 m时的垂直应力分布图。由图知,随着工作面开采范围增加,工作面周围应力逐渐增大,在二次“见方”期间采场周围峰值达到67.93 MPa,应力集中系数为2.47,与一次“见方”相比,应力增大了10.3 MPa。

a-Y=223 m;b-Z=28 m图5 104工作面回采223 m时垂直应力分布图

塑性区:104工作面回采接近二次“见方”时,塑性区分布较小,裂隙带发育不明显,裂隙带高度为25 m,与一次“见方”相比几乎没有变化,如图6所示,说明老顶比较坚硬,不容易发生垮落。上覆坚硬岩层在回采过程中不能自行充分垮落导致煤体承受压力较大,应加强矿压监测,积极采取卸压措施。

图6 104工作面二次“见方”阶段塑性区云图

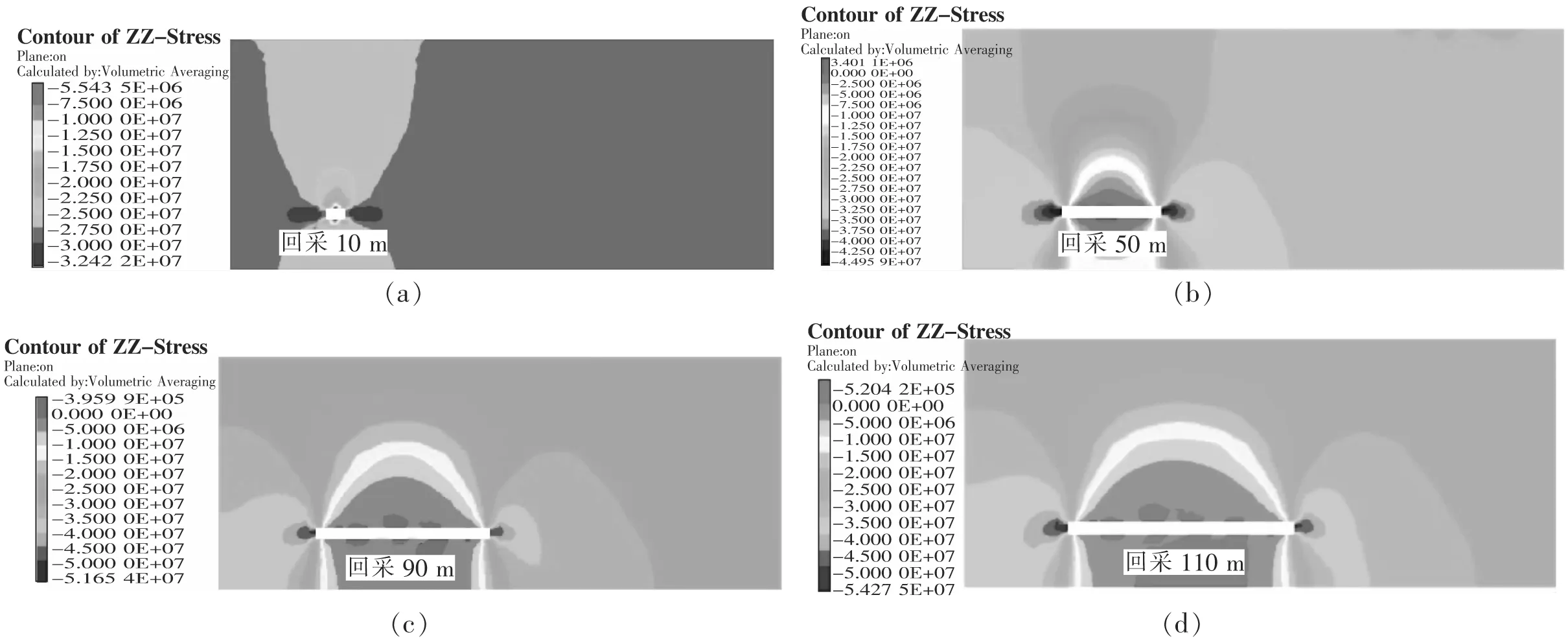

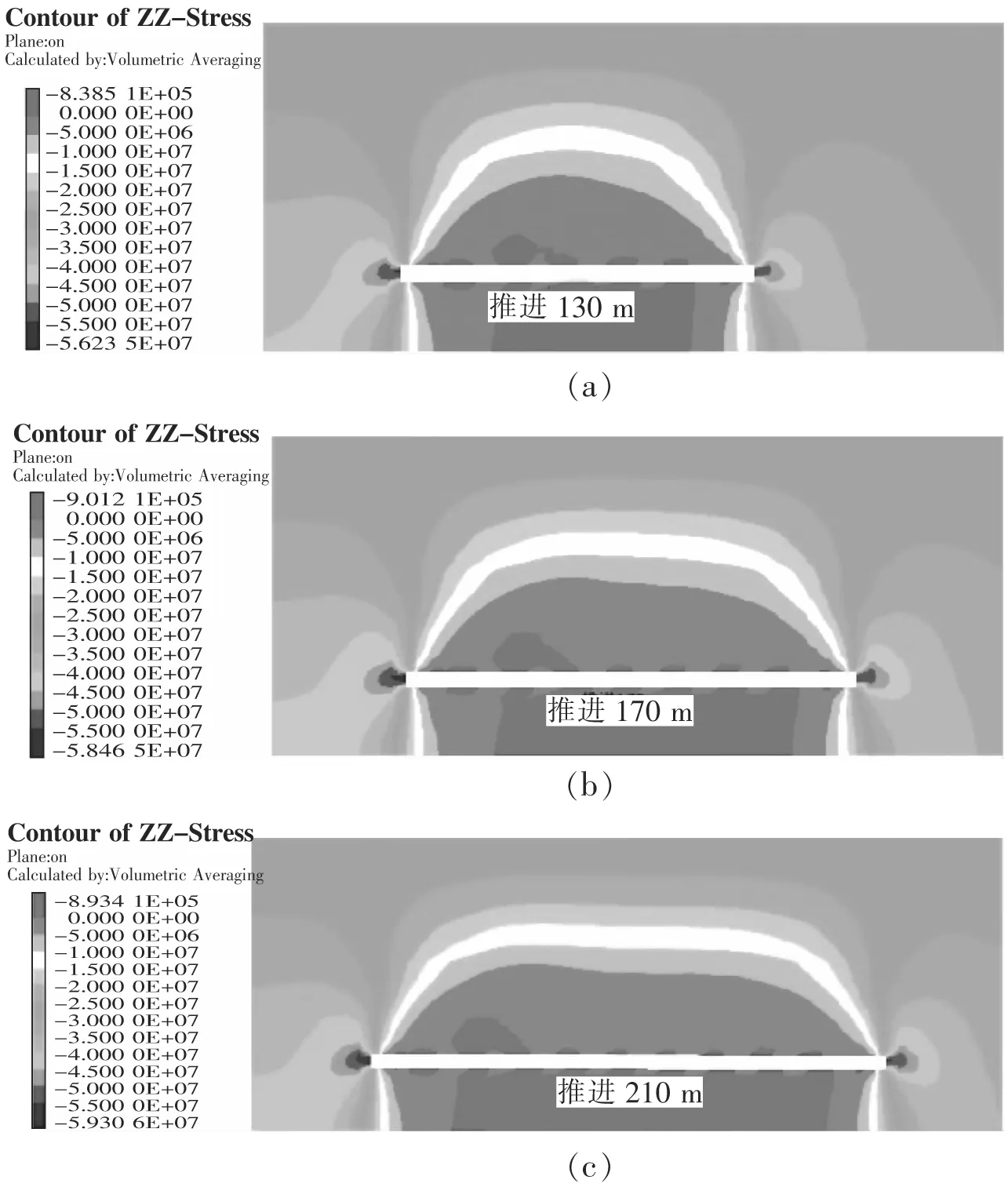

支承压力变化:图7为工作面在二次“见方”推进期间工作面前方支承压力变化云图。由图可知,在工作面回采二次“见方”阶段,随着工作面的推进,工作面煤壁前方支承压力峰值总体呈上升趋势,支承应力峰值总体分布在煤壁前方5~10 m。其中回采190~223 m期间应力值比较大,垂直应力峰值达到60 MPa,应力集中系数为2.18。

a-推进130 m;b-推进170 m;c-推进210 m图7 二次“见方”推进期间工作面前方支承压力变化云图

综合分析:结合上述应力云图分析可知,在工作面回采190~223 m阶段,此时工作面处于二次“见方”垮落阶段,工作面整体冲击危险性相对较高,围岩应力仍然维持在很高水平,应力集系数较高。同时该阶段顶板破断活动较为活跃,破断后释放动载能量,与煤柱内围岩高静载应力叠加后极易诱发强矿压显现发生,在工作面二次见方期间需加强冲击矿压监测预警及卸压解危力度。

4 回采工作面防冲设计

4.1 区域冲击地压监测方案设计

监测手段:采用微震监测系统对104工作面冲击地压进行区域性监测,以准确预测冲击危险区及危险程度,及时采取措施解除冲击危险。根据现场情况布置满足精度和监测需要的微震探头,实时监测工作面覆岩破裂位置和震动能量,实现冲击地压或矿震的区域性预警。

微震测点布置:104工作面附近共布置4个ARAMIS M/E微震监测点,4个SOS微震监测点。ARAMIS M/E微震监测点具体为:104工作面回风顺槽安设1个拾震探头,1个拾震器;104运输顺槽安设1个拾震探头,1个拾震器;SOS微震监测点:104工作面回风顺槽安装2个拾震探头,104工作面运输顺槽安装2个拾震探头,对104工作面形成环状包围,如图8所示。

图8 104工作面微震监测方案示意图

微震探头安装:工作面推采过程中及时挪移顺槽微震探头,每当探头距工作面100 m时向外转移100 m,保证探头与工作面相距100~200 m有效监测范围。为提高定位精度,探头安装均使用导线点控制。

4.2 局部冲击地压监测方案设计

设计依据:在工作面每隔7个支架的位置安装1台支架压力监测站,通过监测工作面内支架的工作阻力变化规律,为评价支架支护效果、支架对该类顶板的适应性以及顶板初次来压、周期来压等规律提供依据。

顺槽顶板离层仪布置:在104工作面2个顺槽自切眼起每隔50 m安设一个顶板离层监测站,监测顶板下沉情况。

5 结论

(1)104工作面回采期间整体静载应力较大,在回采至一次、二次“见方”阶段时煤壁中的应力值最大达到7.93 MPa,应力集中系数达到2.47。

(2)从塑性区分布情况来看,在该顶板和采高条件下,裂隙带演化高度约为25 m,未达到地表,所以地表下沉量较小,为未充分采动。

(3)104工作面一次“见方”、二次“见方”阶段回采时,工作面整体应力较高,顶板破断后产生动载能量更高。因此,应在接近“见方”阶段时提前做好解危卸压工作,降低顶板破断来压时的强度,防止严重动力事故发生。