全自动液压制砖机配料系统结构设计

2020-01-08珺

珺

(1.郑州三和水工机械有限公司,河南 郑州 450100;2.华北水利水电大学 机械学院,河南 郑州 450045)

1 研究课题的背景及意义

截止2017年底,我国粉煤灰产量达到6.86亿t,同比增长4.7%,产量高居世界第一,未来仍会保持增长趋势[1]。相应的涌现出一批专业化粉煤灰综合利用企业,全自动液压制砖机就是该种背景下发展起来的,其中一种下压(自下向上)框架液压式制砖机得到广泛应用。该制砖机工作装置是三梁四柱框架式结构,利用液压系统进行控制,配料系统由PLC系统控制,可以实现自动配比物料,搅拌混合,运输传送等多项生产过程,实现年产3.6亿块砖粉煤灰砖[2],文献[2]对工作装置进行了详细的设计,但是对配料系统缺少设计分析。而配料系统的结构直接关系到材料的配重精度及配重效果,实现全自动的重要条件之一。

2 全自动液压制砖机配料系统结构设计

2.1 结构方案设计

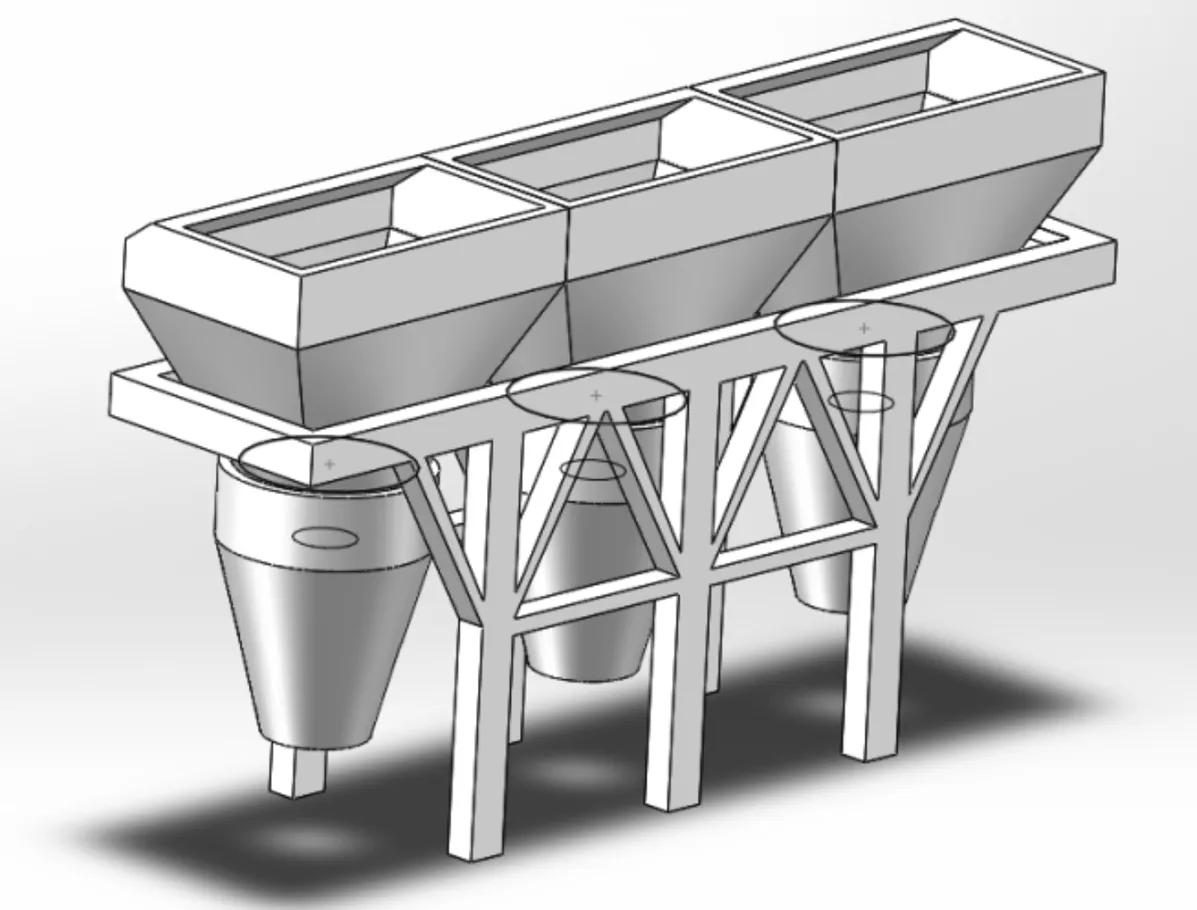

配料系统结构设计的目的是使在下料过程中能够使物料进行稳定的传送,保证传输过程的高效有序,同时对物料进行简单一次分配,避免不同物料的混杂造成配料精度下降,为后序精确称量不同物料带来方便,结构设计采用3个物料罐和1个支架(3个支腿)组成(如图1所示)。

图1 装配体

配料系统是一种完全自动化的生产工艺,实时混合控制,固体粉末和液体材料可以按照不同配比进行混合:通过送料风机对不同3种料罐A、B、C进行不同原材料的输送加料,每个料罐的上方都安装有除尘装置,避免异物落入料罐中使配料不精确,在实际进料过程中会出现物料结块的现象,设计装有激振装置,一旦物料堵塞管道,启动激振按钮,将避免这种现象的发生。对每个料管进行物料输送采取的是螺旋进给的方式,同时设定配料比,可设置不同物料的计量和配料次数。当3种物料按照配比足量的输送到混合罐中,会有重量信号传送到PLC,配料完成后由小车运走,循环往复。

2.2 有限元强度分析

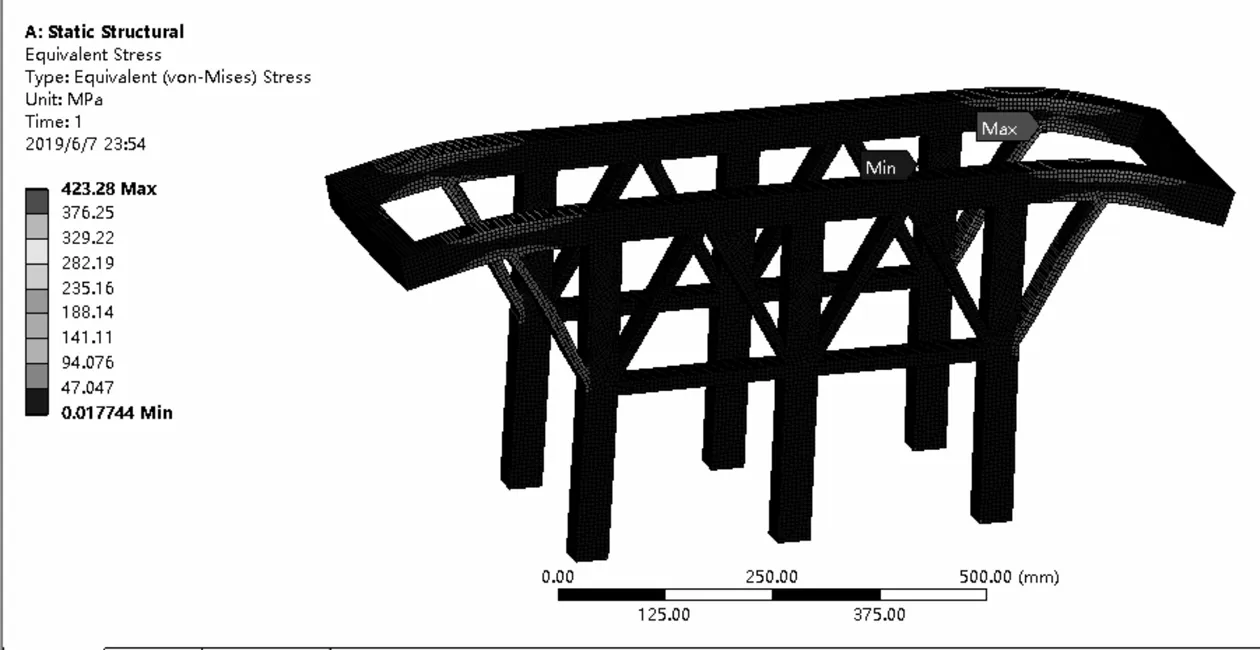

利用solidworks软件,进行三维设计和建模,生成/.X_t文件保存,得到配料系统结构三维模型,然后到导入ANSYS软件,采用自动网格划分模式,在主界面找到“Supports”里的“Fixed Support”点击,选中支腿接地面积部分作为支撑面(全约束),最后单击“Apply”应用,找到“Loads”里的“Force”点击,选中支架的上端面往下作为施加压力方向,在“define by”选项中选择“components”,Z轴方向加上160000N的力,单击“Solve”原实体边界条件和载荷施加完毕,进行求解(如图2所示)。

图2 支架单元网格化

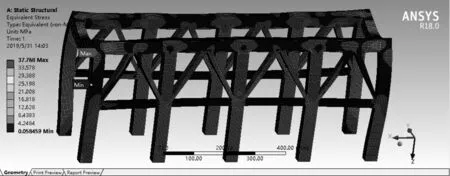

通过后处理得到支架等效应力云图和等效变形云图,如图3和图4所示。从图中可知最大应力为423 MPa,发生在横梁和支腿连接处,整体应力比较小,在47 MPa以下;等效变形最大量是1 mm,说明支架选择钢材结构尺寸不合理,造成部分构件安全系数选择过大,部分构件强度不足,需要对支架构件结构重新进行设计:改两悬臂端为支腿,增加支腿4个,加大横梁尺寸,减小支腿尺寸。重新进行计算得到分析结果如图5和图6所示。从图中可以看出:等效应力最大值为37.8 MPa,整体等效应力分布在25.8~16.9 MPa,等效变形也很小。说明支架整理结构设计和强度满足生产和强度要求,设计合理。

图3 支架等效应力云图

图4 支架等效变形云图

图5 支架整体等效应力云图

图6 支架整体等效形变云图

3 结语

对液压全自动制砖机配料系统采用SolidWorks三维绘图软件对配料系统结构进行三维建模和设计,利用ANSYS软件对其强度进行校核分析,并根据存在的问题提出解决方案,改进设计,达到设计和使用要求。该配料系统结合工作装置,在某企业设置了3条生产流水线,实现粉煤灰年产值3.6亿块。该设备的使用,实现了废物利用,节能环保的功效,直接推广到其他领域。