70年来我国铁路机车车辆制动技术的发展历程(续)

2020-01-08李和平严霄蕙

李和平, 严霄蕙

(1 中国铁道科学研究院集团有限公司 机车车辆研究所, 北京 100081;2 北京电子科技职业学院 经济管理学院, 北京 100176)

(二)

4 重载货运制动技术

我国铁路重载运输开始于上世纪80年代初。改革开放以后,国民经济快速发展,铁路货运量猛增,运量与运能的矛盾日益突出,发展重载运输成为不二选择。

1980年铁科院机辆所首次向国家计委、国家经委和铁道部建议实施重载运输。国家经委和铁道部采纳了该建议,并安排铁科院开展相关科研课题。1981年由国家科委、国家计委、国家经委及国家建委下达的交通系统主要技术政策研究中,铁科院承担了“铁路牵引动力发展方向和发展步骤”、“提高旅客运输能力及客车发展方向”、“铁路大型货车发展方向”等课题。铁科院机辆所在1983~1984年期间,首次完成了4 000~5 000 t重载列车制动配套技术的试验研究,并第一次在环行线进行了双机牵引7 000~10 000 t货运列车的探索性制动试验。1984年,机辆所与北京铁路局合作,在环形线和丰沙大线首次进行了5 000 t列车纵向动力学试验,基本上摸清了长大重载列车的纵向力分布规律。

在此期间,为了适应货车制动技术研究和发展需要,铁科院将建于1964年的100辆编组货车制动试验台,扩展为150辆编组。本世纪初为了适用于长大货运列车制动试验的需要,又将试验台扩展到200辆编组。

发展铁路重载货运的核心问题之一是制动问题。在开展重载列车研究初期,机辆所与南京摩擦材料厂合作,研制成功了407G型高摩合成闸瓦;与齐齐哈尔车辆厂等合作,研制了ST1-600型双向闸瓦间隙自动调整器;研制了400A/B型货车制动机空重车自动调整器。这些新技术与103制动阀、新型制动缸等配套,运用于重载C62A敞车。与此同时,铁科院机辆所与齐厂合作,成功研制了用于大秦线单元运煤列车的缩短型专用C63A敞车,为开行重载组合列车而研制了组合列车空气同步制动装置和列车尾部主管压力遥测装置。

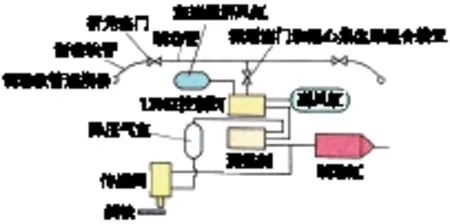

空气同步制动的基本原理是将组合列车(见图19)前部列车尾部车辆的列车管与第2列车的机车自动制动阀连接,利用前部列车的列车管压力变化控制后部列车的机车自动制动阀,代替了后部列车机车的司机操纵。列车制动时由本务机车操纵,第2列车的机车也参与列车的充风、制动和缓解作用,使组合列车制动和缓解过程加快。当时我国铁路货车主要是GK型制动机,在长大列车后部制动和缓解性能迟缓,再充风时间长,调速缓解冲动大,造成组合列车操纵困难,影响列车运行速度和通过能力。采用空气同步制动装置的8 000 t左右组合列车试验数据表明,制动时间缩短了31~41%,缓解时间缩短了41~48%,再充风时间缩短了60%。空气同步制动装置为开行重载组合列车创造了条件,但是在试验中出现的列车纵向冲动大的问题并没有彻底解决。1984年在环行线进行的5 000 t103阀专列纵向动力学试验中,20 km/h低速缓解试验时出现列车中部车钩钩销拉断现象。在运行试验时也曾经发生多次低速缓解断钩事故。造成断钩事故的原因,除了因

图19 重载组合列车示意图

为当时使用的2号车钩强度低以外,制动机性能引起的列车冲动也是重要原因。试验时还发现由于中部有机车,其质量大、制动率高,列车制动时中部的冲动更为明显。

4.1 120型货车制动机研制

在开展重载列车研究的初期,对于重载列车制动技术是进行自主研制还是直接采用国外技术,存在着很大的争议。1983年国务院决定新建大秦铁路运煤专线,计划开行重载列车,初步考虑列车牵引质量要达到1万t。1983~1984年国家经委、国家计委和铁道部对已经开行重载列车的澳大利亚和美国进行考察,鉴于103阀和原有的钩缓装置不能满足要求,因此制动装置、车钩、缓冲装置成为考察的重点。经过考察初步决定引进美国的ABDW型制动控制阀等以解决我国万吨重载列车纵向力问题。

1988年3月对引进美国的ABDW制动阀与我国的GK制动阀专列和混编列车进行了制动试验,试验中发现3个问题:

(1)用既有机车制动机操纵ABDW制动阀列车时,施加常用减压后,保压期间ABDW制动阀中的常用制动加速部排风不止,列车主管与副风缸压力达到平衡才能停止,导致无法实现阶段制动;

(2)ABDW制动阀在-40 ℃时无法正常工作;

(3)紧急制动后,第一次实施常用制动时,制动波速与GK阀相当。

基于上述试验结果,铁道部决定停止引进ABDW制动阀。后续又购买了德国BD-60制动阀进行试验,也出现上述前两个问题。铁道部决定自主研制重载列车制动装置,并把新型货车制动阀的研制任务交给了铁科院机辆所和眉山车辆厂,目标为满足万吨重载列车制动要求。

1989年铁道部下达了设计任务书,要求新型制动阀的紧急制动波速>250 m/s、常用制动波速不小于180 m/s、缓解波速不小于150 m/s;采用直接作用方式,与既有货车制动阀能够无条件混编使用,可以与直径φ254 mm和φ356 mm制动缸配套使用;与既有JZ-7、DK-1等型号机车制动机匹配,满足最高速度80 km/h、长度1 500 m、质量10 000 t的重载货运列车及最高速度100 km/h的快运列车在规定距离内停车的要求等。

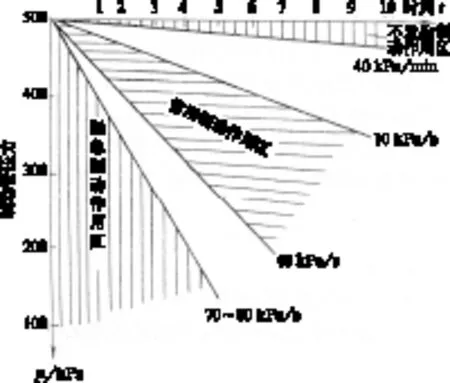

在铁路行业制动机设计时,普遍遵循如图20所示的列车管减压曲线。从图中可以看出,当列车管压力空气的漏泄或减压速度小于40 kPa/min 时,制动机不应发生制动作用,这是对制动机的稳定性要求;当减压速度为10~40 kPa/s时,制动机应产生制动作用,这是对制动机的灵敏度要求;当减压速度为70~80 kPa/s时,制动机应产生紧急制动作用,这是对制动机的紧急制动灵敏度要求。满足了这些要求才能保证新制动阀与既有制动阀动作协调一致。

图20 列车管减压曲线

新制动阀设计中保留了103阀原有优点,吸取了国外制动机的先进经验,全面调整了参数。采用直接控制方式,减小了风缸容积,更适应重载列车要求。新设置加速缓解阀和11 dm3加速缓解风缸,采用排风口压力来控制加速部动作,由加速缓解风缸向列车管逆流从而达到加速缓解的目的,提高了缓解波速。在原103阀紧急阀中增设小尺寸的先导阀,提高了紧急制动波速。主阀的作用部滑阀上增设一个φ0.2 mm的呼吸孔,在常用制动后保压时,可沟通列车管与制动缸,以平衡主活塞两侧压力,以适应机车压力保持操纵。新制动阀设计图号为120,因此该阀被命名为120阀。120型空气制动机组成如图21所示。

图21 120型空气制动机组成

在室内试验、大秦线万吨运用试验、耐寒运用考核、耐湿热运用考核、高坡地区混编和压力保持操纵试验、低温试验等一系列试验中,均取得良好的试验结果。紧急制动波速达到270~280 m/s常用制动波速为225~255 m/s、缓解波速为180~200 m/s, 各项指标达到了同时代国外先进制动机水平(见表1)。120阀的研制成功,为大秦线开行万吨重载货运列车创造了条件。1994年起在全路推广,迄今在全路已经有超过80%的货车安装了120阀。120阀的研制成功也使1954年制动会议制定的目标得以全部实现。

表1 货车制动机的制动波速对比

120阀在设计之初,考虑到与GK阀混编运用的要求,暂时舍弃了常用制动加速功能。2002年大秦铁路已经开行万吨重载列车,年运量实现1亿t。2003年铁道部决定在大秦铁路开行2万t组合列车。随着列车长度增加,制动系统的充排风时间越来越长,而常用制动的排风时间直接关系到常用制动距离,影响列车的安全与效率。在2003年3月铁道部的重载会议上提出在120阀上增加常用加速制动功能,满足万吨以上重载运输要求,并能与ECP、Locotrol等装置配套使用。该项工作由铁科院机辆所承担,并列入2004年铁道部科研项目。

美国制动机在常用加速制动功能上也是走了一段弯路的。1975年,为了适应长大货运列车进一步发展的需要,美国威斯汀豪斯公司在ABD阀基础上增设了常用制动加速阀,以改善常用制动性能,缩短常用制动距离,这就是ABDW型阀。其常用制动加速阀采用脉冲式排风方式,运用中发现这种排风方式效果较差。在我国进行的ABDW阀与GK阀混编试验时,正是这种排风方式导致振荡不止而无法与GK阀混编使用。1994年美国威斯汀豪斯公司将ABDW阀的脉冲式排风改为连续排风,这就是后来的ABDX阀。ABDX阀改善了加速常用制动性能且比较稳定(试验曲线如图22所示)。

120阀在改进时借鉴了ABDX阀的成功经验,增加了加速常用制动功能。适用在压力保持条件(补风)下运用的同时,又能在没有压力保持条件下与GK阀、120阀混编使用。改进后的120阀定型为120-1阀。试验表明,从制动缸升压开始至制动管再减压130 kPa,120-1阀制动管减压时间比120阀缩短了17%(见图23)。在大秦线进行的2万t编组列车静置试验中,常用全制动时120-1阀排风时间比120阀缩短了28%。而且随着列车编组增加,常用制动减压时间缩短越多。

图22 美国150辆编组列车ABDW阀与ABDX阀常用全制动试验曲线

图23 120-1阀与120阀单车对比试验曲线

2005年120-1阀开始在大秦铁路进行运用考核,并与Locotrol技术配套,进行了一系列不同编组的2万t组合列车试验。在1+2+1编组2万t列车试验中,各测试断面中最大车钩力比安装120型制动机的敞车减小了41%~59%,平均值减小了30%~52%。4×5 000 t编组2万t列车试验中,各测试断面中最大车钩力比安装120型制动机的敞车减小了37%~58%,平均值减小了21%~48%。说明采用120-1型制动机等设备后能明显减小列车制动时的车钩力。目前120-1型制动机已广泛应用于我国铁路重载列车及货车。

4.2 CCBⅡ电空制动机和Locotrol无线同步操纵技术

2万t重载列车除了货车采用120-1制动机,机车还采用了CCBⅡ电空制动机和Locotrol无线同步操纵技术。

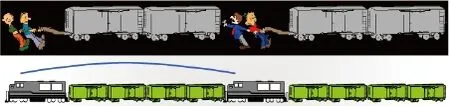

为了开行2万t重载列车,2003年铁道部组织考察组对美国、南非铁路重载运输技术进行研究及考察,对Locotrol技术和ECP(Electronically Controlled Pneumatic,电控空气制动系统)技术等进行对比分析。通过考察认为Locotrol由于采用技术无线同步控制方式,牵引动力分布在列车的不同位置(见图24),有利于列车按不同目的地解编。而且Locotrol装置结构简单,只需对机车加装改造,成本较低,有利于维护管理。在保障无线通信可靠性的前提下,采用Locotrol技术更适合中国国情和大秦线实际情况。因此决定引进Locotrol技术,并对CCBⅡ电空制动机进行试验验证。

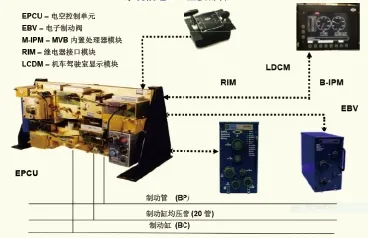

CCBⅡ电空制动机是NYAB公司(New York Air Brake,后来被Knorr公司收购)开发的基于LonWorks网络技术、为满足干线货运和客运机车需要而设计的采用微机控制的电空制动系统。可通过网络连接每个可替换单元(LRU),对制动系统的功能进行实时控制。

CCBⅡ制动系统主要由电子制动阀EBV、电空控制单元EPCU、继电器接口模块RIM、集成处理器模块IPM、协议转换器等组成(如图25所示)。电子制动阀EBV是一个双手柄控制器,司机可在机车上施加自动制动和单独制动,还能够快速缓解或单独缓解机车控制系统施加的自动制动。电空控制单元EPCU集成了空气制动系统的大部分电子和气动部件。继电器接口模块RIM为机车系统和常用列车线信号提供接口,继电器的动作由不同的空气制动系统部件控制。集成处理器模块IPM是控制系统的主处理器,并与机车进行通信。协议转换器通过一个共用通信总线把制动系统与机车其他电子部件和系统相连接。

图24 Locotrol控制方式中牵引动力分布示意图

图25 CCBⅡ电空制动机的组成示意图

CCBⅡ制动系统具有自动制动、单独制动、紧急制动、后备空气制动、列车管流量检测、空电联合制动、防滑控制、停放制动控制等功能。还具有自检、校准以及故障和事件记录功能。

在2004年10~12月铁科院承担的大秦线2万t重载组合列车试验中,试验用机车为SS4电力机车,机车上安装了CCBⅡ电空制动机和Locotrol装置。试验前期敞车配置了120型制动机,后期安装了120-1型制动机。试验列车由4台SS4电力机车和204辆C80运煤专用敞车按分散动力方式组成组合列车,另外加挂了试验车。列车制动性能试验数据如表2所示。从表中可以看出,两种组合列车制动性能基本一致,组合列车减压时间比单编2万t列车缩短70%以上、比单编1万t缩短35%以上。两种组合列车开始制动、缓解时间比单编2万t列车缩短50%,与单编1万t列车相当。说明采用Locotrol装置可以大大缩短超长列车的减压时间和再充风时间,全列车的制动、缓解作用更趋一致,使列车操纵更加灵活,有利于减小制动时的纵向车钩力。试验证明采用Locotrol技术和CCBⅡ电空制动机的技术方案是可行的。目前CCBⅡ电空制动机和Locotrol装置已经广泛应用于我国铁路重载运输。

表2 不同编组方式列车制动性能试验数据对比

2014年4月在大秦线进行了3万t重载组合列车试验,试验列车由4台电力机车动力分散牵引,采用1主3从控制方式。其中3台为HXD1机车,尾部加挂1台SS4机车;每个单元105辆C80重载货车,共315辆,外挂1辆试验车。列车总编组320辆、总牵引质量31 550 t,编组形式如图26所示。

图26 3万t组合列车编组示意图

试验表明,在通信正常情况下,3万t组合列车主从机车之间空气制动、缓解同步时间均在4 s之内、牵引级位调整同步时间基本在6 s之内,同步时间与1+1编组2万t列车基本相当,列车编组长度及从控机车数量的增加对Locotrol同步作用时间没有明显影响。列车再充风时间比1+1编组2万t列车缩短了50%~66%,尾部加挂SS4机车改善了列车制动、缓解同步性。电空配合循环制动调速区段出现的车钩力大值与空气制动的施加、保压、缓解过程没有明显的对应关系,而与线路纵断面、牵引/电制动施加及退出、机车过分相操纵方式等关联性较强。

4.3 ECP电控空气制动系统

目前长大重载组合列车基本是采用了动力分散同步控制技术,提高了列车牵引和制动的同步性,减小了列车纵向冲动。但在组合列车各单元内的制动、缓解作用仍然是依靠空气制动机实现的。由于受到空气制动系统制动波速和泄漏等因素的影响,运行中由于列车前后部制动作用不同步造成的纵向冲动难以避免。大秦线的2万t重载组合列车试验也证明了这一点(见图27,最大车钩力出现在中部机车前后)。另外,列车在长大坡道运行时,由于货车空气制动机没有阶段缓解功能,长大编组重载列车制动后再充风时间比较长,再充风不足可能导致制动力衰减,存在列车速度失控的安全隐患。

图27 大秦线2万t重载组合列车紧急制动工况纵向力波形图

针对这些问题,美国从1995年开始研制列车电控空气制动系统 (ECP),1997年开始在北美装车试验。目前,美国、加拿大、澳大利亚、南非等国已在重载铁路上采用了该项技术。

ECP制动技术分为有线和无线2种方式。由于无线 ECP 方式受到诸多因素的约束, 其技术尚未成熟,目前ECP 制动技术以有线方式为主,有线方式采用网络控制技术。ECP电控空气制动系统由机车和各车辆上的控制单元及列车网络组成,通过贯穿列车的总线电缆将机车及车辆设备连接成一个系统,在尾部车辆设有尾车装置,形成列车通讯的首尾呼应。

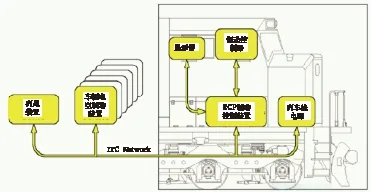

2013年开始铁科院机辆所陆续承担了铁路总公司和科技部多项ECP科研项目。铁科院ECP技术方案如图28所示,列车根据机车发出的制动、缓解电气指令实现制动、缓解作用。在ECP故障或在传统编组列车的空气制动方式下,可以根据列车管压力的变化实现车辆制动和缓解作用。车辆的电空制动装置采取与120-1型制动阀叠加的方案,因此车辆不需要任何改动就可与既有货车混编运用。

图28 ECP技术方案示意图

ECP制动系统利用传统的制动缸和副风缸,列车管相当于总风管,始终向副风管充风。机车制动控制器通过电缆将指令发送给各车的控制单元,车辆控制单元控制电磁阀使副风缸向制动缸充风,或使制动缸排风,实现列车的制动、缓解。ECP状态下制动缸充、排风如图29所示。

图29 ECP状态下制动缸充、排风示意图

由于是电气指令,各车几乎同时接收到制动命令,能够实现全列车同步制动、缓解和再制动。从ECP与空气制动的对比试验能够看出二者的明显差异(如图30所示)。ECP系统还具有接受车辆状态信息、对列车状态进行监控、向司机提供相关信息等功能。

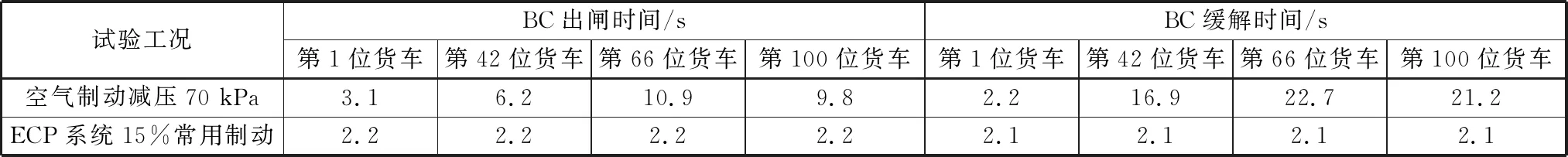

2014年7月至2015年1月在瓦日线的重载列车试验中对空气制动系统和ECP系统进行了对比试验。试验机车和车辆均安装了铁科院机辆所研制的ECP制动装置。试验列车编组包括5 000 t、8 000 t、10 000 t和12 000 t 4种形式,其中12 000 t列车编组为:2台机车+1辆试验车+100辆C96敞车+2台机车。

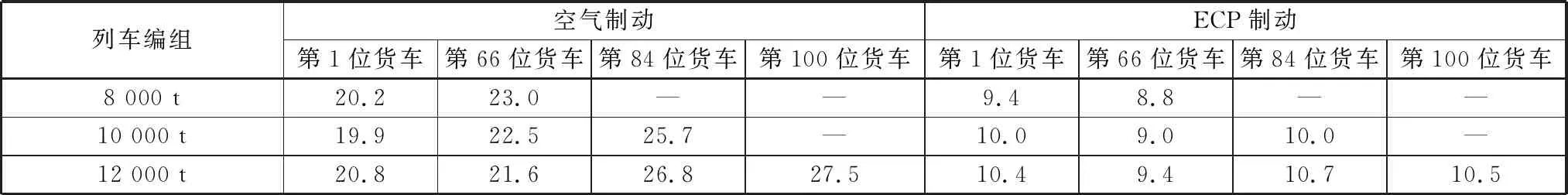

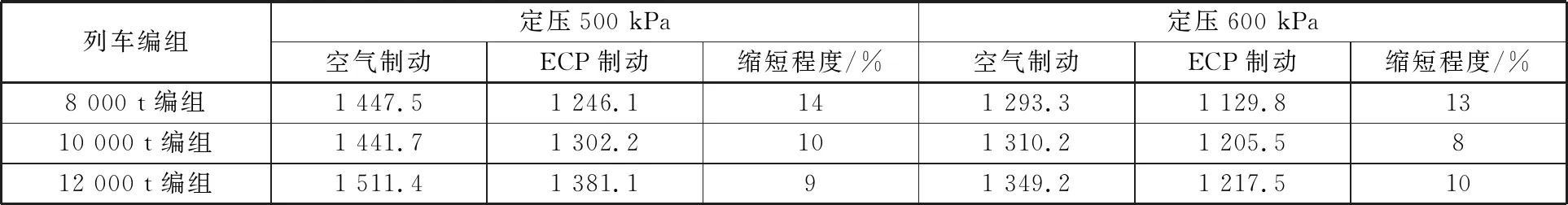

试验结果表明,与传统的空气制动系统相比,由于ECP具有阶段缓解功能,使列车操纵更加灵活。ECP制动系统制动指令传输快、同步性好(如表3、表4所示),制动后再充风时间明显小于空气制动(如图31所示)。列车的缓解速度显著提高,使得列车的制动缓解更具有操作性。尤其是在长大坡道循环制动时,列车再制动能力可靠,可提高列车在长大坡道上的平均运行速度。由于制动空走时间短,常用制动距离及紧急制动距离比空气制动缩短了8%~14%(如表5所示)。列车的制动、缓解同步性好,减小了各车辆间的纵向力,最大压钩力比空气制动减小约50%,纵向加速度最大值4.7 m/s2,远小于空气制动最大值17.6 m/s2,(如表6、表7所示)。采用ECP制动系统的纵向动力学性能明显优于空气制动。

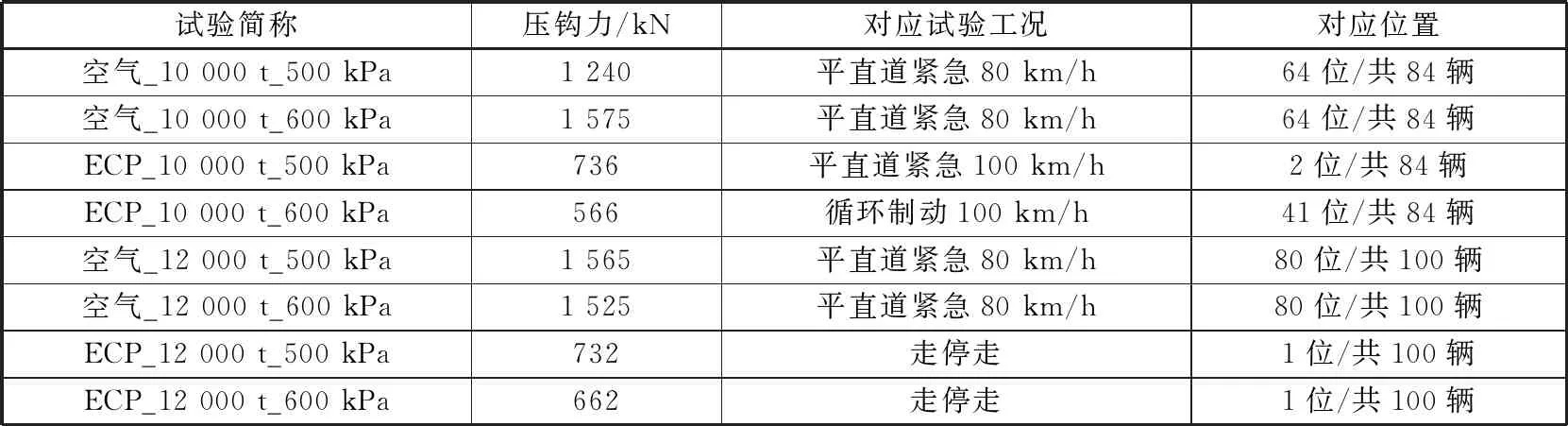

表3 12 000 t编组列车制动和缓解时间对比

表4 不同编组列车制动升压时间对比(定压600 kPa)

图31 8 000 t编组再充风时间对比曲线

表5 制动初速度100 km/h平直道紧急制动距离对比(平均值) m

表6 压钩力最大值及对应位置

表7 纵向加速度最大值

5 高速列车制动技术

5.1 早期研制工作

早在1978年铁科院就立项《交流电动车组制动系统的研究》、《高速旅客列车电空制动机的研制》,开展动车组制动技术的研制工作。1990年铁道部在铁路科学技术发展计划中,立项开展“中国高速铁路发展模式和规划的研究”项目,铁科院承担并完成了《我国发展高速铁路的战略设想》报告,同年年底完成了《京沪高速铁路线路方案构想》报告。1991年 《高速铁路运输新技术研究》等列为国家“八五”重点攻关计划,此后铁道部组织开展了一系列高速客车的研究课题。铁科院机辆所承担了一系列与动车组制动技术相关的研究课题,如《高速列车制动技术的研究》、《高速客车主要部件的研究》、《高速列车制动系统关键部件的研制》等,对高速动车组制动系统技术条件、关键零部件等进行了研究和研制。

“九五”期间《200 km/h电动旅客列车组和动力分散交流传动电动车组研究》等列入国家重点科技攻关项目,铁科院机辆所承担了铁道部科研项目《200 km/h电动车组总体技术条件研究》、《200 km/h电动车组转向架预研究》、《200 km/h电动车组非动力转向架的研究》、《300 km/h高速列车制动系统总体》、《200 km/h动力分散电动车组综合测试技术前期研究》、《动力车动力学制动、受电弓等技术研究》、《高速列车电空制动控制系统的研究》等。

我国早期自主研制的高速动车组中,最具有代表性的是“先锋号”动车组和“中华之星”动车组。

《200 km/h动力分散交流传动电动车组》(即“先锋号”)项目是由浦镇厂、铁科院、同济大学、株洲所等多家单位联合研制的第一列动力分散交直交传动电动车组,其运营速度200 km/h、最高试验速度250 km/h。该动车组由两个单元共6辆车组成,每个单元包括2辆动车和1辆拖车。该动车组的制动控制系统由同济大学研制、基础制动装置由铁科院机辆所研制。“先锋号”动车组在国内率先研制成功微机控制直通电空制动系统,其基础制动装置采用了合金锻钢制动盘(动力车采用轮装制动盘、拖车采用轴装制动盘),这是国内首次研制成功高速列车锻钢制动盘。2002年9月10日该动车组在秦沈线最高试验速度达到292 km/h,创造了的当时我国铁路列车的最高速度记录。

2000年国家计委将270 km/h高速列车正式列入国家高新技术产业化发展计划项目,并将列车命名为“中华之星”,2001年铁道部下达《270 km/h高速列车设计任务书》。该项目由株洲厂、大同机车厂、长客厂、四方厂、铁科院、西南交通大学等多家单位共同参与,铁科院机辆所负责制动系统。

“中华之星”动车组属于交流传动动力集中型电动车组,由2节动力车和9辆拖车组成,两个动力车分别编组在列车头部和尾部,以推挽方式运行,运营速度270 km/h、最高速度300 km/h。该动车组采用铁科院自主研制的微机控制直通电空制动系统,该系统由控制系统、防滑装置、基础制动装置及备用空气制动等组成。电空制动具有1~7级常用制动和电空紧急制动,并能与动力车的再生制动自动复合。各车辆的制动控制单元根据制动指令、空气弹簧的荷重信号,计算出相应制动等级下的目标制动力,并通过E-P电磁阀的闭环控制实现制动缸压力的自动调整,从而产生再生制动与电空制动复合的空电联合制动,实现基本恒减速度控制。各车辆的BCU接受直通电空制动的制动总线指令(硬线指令)及网络控制指令的冗余控制,以硬线指令为主(见图32),具有多种故障导向安全的保护措施。

图32 “中华之星”动车组制动控制原理图

“中华之星”的备用制动机采用F8型自动空气制动机,由直通电空和F8所产生的控制压力同时进入空/电转换电磁阀,并由空/电转换阀的得电状态进行切换。采用相对独立的TFX2型电子防滑装置实现防滑检测和控制。基础制动装置采用合金锻钢制动盘、粉末冶金闸片和具有自动调整闸片间隙的制动夹钳单元。制动盘及闸片具有良好的抗热裂、摩擦性能稳定性及耐磨性,使列车的制动能力得到很大提高,确保了制动距离目标的实现。2002年11月27日“中华之星”动车组在秦沈线试验中最高速度达到321.5 km/h,又一次改写了“中国铁路第一速”。

在“先锋号”、“中华之星”等动车组研制过程中,开展了大量研究、试制、试验、验证工作,积累了丰富的历史资料,培养锻炼了一批研发设计、生产制造、运用维护人才,初步建立了动车组技术研发平台和试验检验手段,提高了我国高速列车自主创新的能力,为后来我国高速列车技术的持续深入研究创造了条件。

5.2 技术引进消化吸收和高速列车制动系统研发设计平台研发

2003年铁道部实施铁路跨越式发展的战略。提出铁路技术装备“引进先进技术,联合设计生产,打造中国品牌”的总体要求和引进“先进、成熟、经济、适用、可靠”技术的基本方针,进行国外先进技术装备的引进、消化和吸收,加快国产化进程。从2004年10月开始,铁道部通过招标方式,引进了庞巴迪、川崎、西门子、阿尔斯通的动车组技术,对应的是和谐号CRH1、CRH2、CRH3、CRH5动车组技术平台。

和谐号动车组制动技术引进、消化和吸收工作分别由铁科院机辆所、南京中车浦镇海泰制动设备有限公司(主要负责CRH2平台的制动控制部分)、中车戚墅堰机车车辆工艺研究所有限公司(主要负责CRH2平台的基础制动装置)等单位承担。铁科院机辆所负责消化和吸收从KNORR公司引进的高速动车组制动技术,主要用于CRH1、 CRH3、CRH5动车组。

根据技术引进时中方的要求,和谐号动车组均采用微机控制直通电空制动系统(见图33)、空电联合复合制动模式。制动系统具有常用制动、紧急制动、停放制动、防滑控制、故障诊断等功能。为了提高制动时的乘坐舒适度,常用制动冲动限制的极限值为0.75 m/s3。基础制动装置均采用盘形制动,对于不同的车型,分别采用了轴装制动盘、轮装制动盘,制动盘的材质有铸钢、铸铁、锻钢。制动缸夹钳单元有带停放制动和不带停放制动两种形式。除了早期的CRH1的闸片为合成材料外,其余闸片均为粉末冶金材料。

图33 和谐号动车组制动系统基本组成

技术引进只是手段,消化吸收后的自主创新才是最终目的。在对引进技术消化吸收的同时,我国铁路动车组制动技术的自主研发工作始终没有停止。在此期间,科技部、铁道部组织了一系列动车组技术自主研发项目,如铁科院主持、参与的科技部“十一五”科技支撑计划项目《高速轮轨铁路引进消化与创新》(其中包括课题《350 km/h动车组制动系统技术研究、试制及试验》)、科技部和铁道部针对高速铁路核心技术体系的自主创新制定的《中国高速列车自主创新联合行动计划》、国家科技支撑计划项目《中国高速列车关键技术研究及装备研制》(其中包括《高速列车牵引传动与制动系统》)、铁道部科技研究开发计划《高速动车组制动系统技术规范的研究》、《动车组制动系统控制模式优化的研究》、动车组关键技术自主创新深化研究(包括CRH3C型动车组制动系统自主化替代研究)等。同时,铁科院机辆所还在国家相关部门、铁道部和铁科院的支持下,开展高速列车制动系统研发设计平台建设工作。

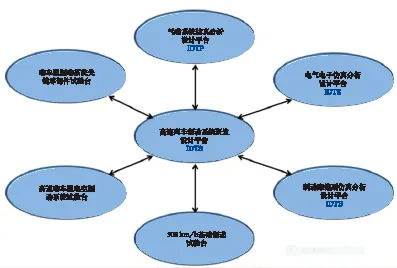

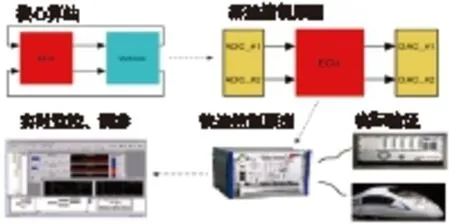

2007年国家发改委下发了《关于高速铁路系统试验国家工程实验室项目的复函》, 2008年铁道部下发了《关于中国铁道科学研究院高速铁路系统试验国家工程实验室建设项目建议书的批复》。结合“两部联合计划”等科研项目,铁科院机辆所设计和建设了高速列车制动系统研发设计平台。该平台主要由高速铁路系统试验国家工程实验室高速动车组制动系统试验室和高速动车组制动系统设计仿真开发平台组成(见图34)。

高速动车组制动系统试验室包括高速动车组电空制动系统试验台(见图35)、最高试验速度500 km/h的1∶1基础制动试验台(见图36~图38)、最高试验速度500 km/h的1∶1涡流制动和磁轨制动试验台(见图39)、高速动车组制动系统关键零部件试验台。该试验室可进行高速动车组控制系统、基础制动装置、关键零部件的性能、可靠性试验分析和验证,低温和冰雪等环境条件下制动系统的试验研究。涡流制动和磁轨制动试验台用于高速列车涡流制动等新技术研究和产品试验。1∶1基础制动试验台在2018年通过了国际铁路联盟(UIC)的国际认证并取得证书,这是迄今为止欧洲以外唯一一台通过UIC认证的1∶1制动动力试验台,标志着我们的试验技术得到了国际同行的认可。

高速动车组制动系统设计仿真开发平台包括制动电子控制仿真设计平台、制动气动系统仿真设计平台、制动摩擦副仿真设计平台和关键零部件流体力学仿真设计平台。可从事制动系统机械、气动、电气电子等多学科系统工程的建模和仿真(见图40、图41),进行列车制动系统元件级、部件级和列车级制动系统仿真分析,以及制动控制策略与算法,包括制动控制、防滑控制、供风控制、网络技术及故障保护与诊断等功能、性能的研究和控制系统软件校验测试,制动摩擦副结构、温度场及应力场仿真分析。

图34 高速列车制动系统研发设计平台组成

图35 高速动车组电空制动系统试验台

图36 高速1∶1基础制动试验台

通过引进消化吸收再创新,全面掌握了高速动车组制动系统的关键技术,并在多年动车组运维技术研究中积累了大量的经验和数据。与此同时,高速动车组制动系统研发设计平台和制造平台的构筑,大大提高了我国高速列车制动系统的研发实力、试验检验水平和生产制造行列,使我国高速列车制动系统的研发设计、制造手段进入世界先进行列,为自主化高速列车制动系统的研制及产业化奠定了重要的基础。

图37 制动速度420 km/h制动盘试验

图38 低温冰雪试验

图39 涡流制动试验台局部

图40 电子制动控制装置快速控制原型构建

图41 限压阀的建模及测试

5.3 高速动车组制动技术的深入研究

通过引进消化吸收再创新,实现了装备现代化的重大跨越。但部分关键技术和系统还没有完全掌握;另一方面,我国既有动车组型号多、标准和运用维护界面差异大,同一速度不同供货商生产的动车组无法重联运行,影响了运用效率,加大了维修难度和运用成本。

为解决上述问题,2012年原铁道部(中国铁路总公司)决定从我国铁路运输需求出发,采用正向设计的技术路线,针对未掌握的关键技术,以全面拥有核心技术和源代码、实现自主知识产权为目标,研制自主化的速度350 km/h动车组技术平台,并形成批量生产制造能力。力求根据中国铁路特点制定中国标准,建立具有中国铁路特色和完全自主研制的动车组技术平台,在关键技术上实现中国铁路特有的自主创新。通过中国标准动车组的研制,实现动车组的互联互通及统型需求,实现同一速度等级动车组可重联运营,不同速度等级动车组可相互救援等基本目标。同时,进一步提高我国机车车辆装备制造业整体科研软实力。

中国标准动车组项目由中国铁路总公司主导组织实施,中国铁道科学研究院技术牵头,中车集团及其相关企业设计制造、大学和科研院所等单位技术支持,产学研用协同创新。

速度350 km/h中国标准动车组为动力分散型电动车组,其中8辆编组列车为4动4拖两个牵引单元(Tc+M+Tp+M)组成(见图42),最高运营速度为350 km/h,两列中国标准动车组可互联互通、实现重联运行。

图42 速度350 km/h中国标准动车组(8辆编组)示意图

复兴号动车组研制是国家战略性新兴产业示范工程,铁科院机辆所和北京纵横机电技术开发公司(现更名为北京纵横机电科技有限公司,简称纵横机电)承担了中国标准动车组制动系统的自主研制工作。研制过程中以系统工程理论为依据,开展了从需求分析、功能分解、仿真设计、样机试制、系统集成、试验验证等一系列设计创新活动。起草编制了速度350 km/h中国标准动车组技术条件、互换统型部件技术要求和技术条件、涉及制动系统的互联互通接口技术规范。进行了自主化制动系统技术方案研究和设计,攻克了制动控制逻辑、高热负荷摩擦副、高速防滑策略、智能诊断和互联互通等关键技术难题,突破国外公司的技术封锁,填补了国内的技术空白。全面掌握了制动系统关键核心技术、系统集成技术、试验验证技术和运用维护技术等,自主建立了研发、产品、试验、制造和维护平台,主持编制了相关技术标准和技术条件30余项,形成了比较完整的高速列车制动系统标准体系和从部件级到系统级完整的产品群。

中国标准动车组制动系统是智能化制动系统,按照“故障导向安全”的原则进行设计,制动系统为车控方式,按列车级进行空电复合制动控制,控制策略考虑动力制动优先,只有当动力制动能力不足时,才使用空气制动。系统按模式曲线控制列车减速或停车。具有MVB车辆总线接口并能与列车控制系统等进行通讯。司机控制器的7级制动指令通过列车硬线传送到各车的制动控制单元,主控端车的列车控制系统检测硬线制动指令后发送到各车。

制动系统主要由制动控制系统(司机制动指令设备、制动控制设备)、空气防滑装置、基础制动装置、风源装置、空气悬挂装置、停放制动控制系统、撒沙装置、升弓装置、救援回送装置、风笛控制装置等组成(见图43)。

制动系统的列车级主控功能可实现全列车制动力管理、分配和计算。列车中的每个MVB网络单元(2动2拖)内具有单元主控功能的EBCU,进行MVB网络单元内的制动力管理、分配和计算。列车级和单元主控功能均满足冗余要求(见图44)。

图43 速度350 km/h中国标准动车组制动系统组成

图44 速度350 km/h中国标准动车组制动力管理示意图

动车组设救援转换装置,在救援和回送时可由采用自动式空气制动系统的既有机车操纵控制。不同速度等级的动车组可以互相救援。

系统具有常用制动、紧急制动EB、紧急制动UB、停放制动、保持制动、清洁制动、乘客紧急制动、WSP、DNRA、制动力分级控制、撒沙、升弓供风控制、主空压机控制、制动系统监测、诊断和故障记录、制动试验、回送和救援等功能。

2015年6月两列速度350 km/h中国标准动车组样车制造完成下线, 2016年10月动车组完成试验和运用考核。试验期间,标准动车组单列最高试验速度达到了428.6 km/h,交会和重联试验速度达到了420 km/h,这是世界上首次实现动车组列车420 km/h交会和重联运行,进一步验证了中国标准动车组整体技术性能。2017年6月25日中国铁路总公司党组书记陆东福代表总公司党组宣布中国标准动车组命名“复兴号”的决定, 6月26日开始“复兴号”动车组在京沪高铁投入运营。

目前,采用纵横机电制动系统的“复兴号”动车组已经奔驰在祖国广袤的大地上。截止到2019年3月底,“复兴号”动车组累计运营里程超过1.5亿km,纵横机电的制动系统为“复兴号”动车组安全运行发挥了非常重要的作用。也标志着我国铁路机车车辆制动技术已经跻身世界先进行列。

6 参与国际铁路标准制订

6.1 主持参与UIC标准制订

中国高速铁路和重载运输技术的发展得到国际社会的高度重视并大大提升了中国在国际高速铁路和重载运输行业的地位。近年来,国际标准化组织主动邀请我国参与国际铁路标准的制订,中国铁路的一些技术标准已逐步融入国际标准。铁科院主持参与了多项国际标准的编制工作,其中包括机车车辆制动技术标准。

国际铁路联盟(UIC)成立于1922年,是铁路行业历史最悠久、最具影响力的国际组织,我国作为其活跃成员,已于2010年加入UIC铁路系统委员会指导委员会,并于2012年加入UIC标准化平台核心小组。

铁科院参与UIC制动技术相关标准制订工作始于2010年,该工作组由中国铁道科学研究院(CARS)、德国铁路公司(DB)、法国铁路公司(SNCF)、意大利国营铁路公司(FS)、比利时铁路公司(SNCB)五个成员组成,主要职责是讨论修订标准UIC541-03《 制动-各种制动部件的构造规范-司机制动阀/司机制动控制器》。在修订标准UIC 541-03过程中,中国高速列车直通电空制动技术写入了新版的UIC 541-03 标准, 并成为强制执行的内容,使得中国高速动车组制动系统有了国际标准的支撑。

根据中方的建议,国际铁路联盟UIC/SET7制动专业委员会第228次工作会议于2014年6月23至27日在北京展开。这是UIC/ SET7制动专业委员会首次在欧洲以外的地区举办会议,体现了中国铁路制动技术的影响力。

在这次会议上,中方代表提出了制订《直通电空制动系统》标准的建议。鉴于直通电空制动技术在中国高速动车组的成功应用及丰富的研究成果,具备制定该标准的条件。2017年在UIC机车车辆分委会正式立项并专门成立了UIC B126.25工作组,该工作组由中国、德国、瑞士、意大利、比利时、荷兰等国代表组成。这是第一个由我国提出并主持编制的国际铁路制动专业技术标准。我国动车组和地铁均采用直通电空制动系统,该标准的制订对中国铁路及城市轨道交通具有重要意义,也弥补了UIC标准体系的不足。截止2018年底已完成标准初稿的编写(见图45),并提交UIC/Set7制动委员会征求意见。

除了上述标准外,铁科院机辆所还代表中方参与了UIC 541-01《制动-空气制动缸/制动单元(包括踏面和夹钳单元)-制动缸和制动单元认证通用技术条件》、UIC 541-03《制动-各种制动部件的构造规范-司机制动阀/司机制动控制器》、UIC 541-04《制动机-制动机部件制造规程-根据载重率自动调整的制动系统及空重车制动位自动控制器》、UIC 541-06 《制动-磁轨制动装置技术条件》、UIC 541-3《制动-盘形制动及其应用-闸片批准使用的通用条件》、UIC548《制动-摩擦试验台的国际认证要求》等UIC标准的修改制订工作。

6.2 主持参与ISO标准制订

在参与UIC标准制订工作的同时,铁科院还代表中国铁路总公司参与ISO标准制订工作。

ISO/TC 269“铁路应用”是ISO在铁路应用领域设立的唯一专门技术委员会,成立于2012年。在此之前,ISO中没有专门针对铁路行业的技术委员会,也没有专门针对铁路行业的 ISO 标准。 2012年10月30~31日ISO /TC269技术委员会在德国柏林举办了第1届年会,正式启动了铁路领域ISO标准的制定工作,此次年会上确定了首批铁路领域拟制订的3个ISO 标准,其中包括“制动性能计算”。

ISO/TC 269中国技术对口单位设在中国铁道科学研究院。铁科院机辆所代表中方从2013年开始参加ISO铁路制动专业标准的编制工作。2013年4月开始,由中国、英国等8个国家的制动专家组成“WG01制动计算”工作组,开始ISO“制动计算”新项目提案NWIP(new Work Item proposal)的制定及其他相关工作。

2014年ISO将AHG04特别工作组升级成为ISO/TC 269/SC2/WG01“铁路制动”工作组,工作范畴从单一的制动计算标准制订扩展为涵盖轨道交通制动领域ISO标准框架的规划并负责所有制动领域ISO标准的制订、修订和管理。

图45 UIC直通电空制动系统标准框架

2014年WG01铁路制动工作组开始“制动计算”标准ISO 20138的编制工作。该标准由两部分组成,ISO 20138-1《铁路应用-制动性能计算(停车制动、减速制动和驻车制动)-第1部分:采用均值计算的通用算法》、ISO 20138-2《铁路应用-制动性能计算(停车制动、减速制动和驻车制动)-第2部分:采用逐步计算的通用算法》。该标准梳理了各个国家制动计算方法,形成一个统一的制动计算方法平台,缩小了各国家计算方法的差异,消除了国际间的技术壁垒,有助于我国铁路机车车辆行业向国外的业务扩展。目前,该标准已经发布FIDS 稿(国际标准草案终稿)。该标准将是ISO铁路应用委员会成立后第一个正式发布的铁路标准。铁科院机辆所自主开发的制动计算软件不仅可实现ISO制动计算国际标准规定的计算内容,还可根据列车不同制动控制策略及遇到的故障工况进行理论计算,计算结果可自动生成报告,软件各项功能与欧洲开发的制动计算软件基本一致。

2014年ISO/TC 269铁路应用技术委员会年会上,铁科院机辆所提出“直通式电空制动系统”NWIP提案,工作组提议建立一个调研组调研直通式电空制动系统的接口、功能、需求等任务,以便于了解直通式电空制动系统当前发展状态。2015年10月WG01工作组在北京(铁科院机辆所)召开了工作组会议,经过各国与会专家多轮商讨,最终一致同意将“直通式电空制动系统”NWIP提案升级成为“制动系统通用要求”NWIP提案。2018年3月的工作组会议上由各国参会专家共同对NWIP草稿进行了修改和确认。

并明确该标准的负责人是机辆所李邦国博士。在2018年11月ISO/TC269/CAG会议上,同意就该提案发起立项投票,2019年6月10日立项投票完成,获得通过。目前NWIP草稿已经提交ISO/TC269/SC2 技术委员会。

“制动系统通用要求”属于制动系统顶层标准,级别明显高于“直通式电空制动系统”。该标准将为ISO框架内所有机车车辆制动系统标准、部件标准的编制奠定基础。新标准一旦发布,将为列车生产厂家、制动系统供应厂家、铁路运营商以及铁路管理机构相互讨论沟通打下基础。

7 结束语

新中国成立70年来,通过几代人的不懈努力和自主研发,我国铁路机车车辆制动技术,尤其是重载列车和高速列车制动技术取得了令人瞩目的成绩,已经跻身世界先进行列。