铜阳极泥回收碲的工艺优化研究

2020-01-07李云峰王亚东

吴 展, 李云峰, 王亚东, 胡 琴

(1.大冶有色金属集团控股有限公司, 湖北 黄石 435005; 2.中国瑞林工程技术股份有限公司, 江西 南昌 330031;3.大冶有色设计研究院有限公司, 湖北 黄石 435005)

铜阳极泥为碲的主要来源之一,大冶有色铜阳极泥含碲在1.5%~2.5%。碲在铜阳极泥中主要以金属碲化物形态存在,如碲化铜、碲化银、碲化铅、碲化金等。目前从铜阳极泥中回收碲的方法主要有:硫酸化焙烧法、加压碱浸法、氧化酸浸法、纯碱焙烧法、氯化法、铜粉置换法、氢氧化钠浸出-电积法、选冶联合法等[1-2]。

大冶有色金属公司采用硫酸化焙烧- 湿法联合工艺处理阳极泥综合回收金、铂、钯、硒、碲等稀贵金属。通过硫酸化焙烧、分金两步操作,阳极泥中的金、铂、钯、碲进入分金液,随后通过亚硫酸钠还原沉淀分离金,锌粉置换回收铂钯,水解沉碲回收碲,产物分别是粗金粉、铂钯精矿,碲以碲氧化物的形式进入铂钯精矿。铂钯精矿随后转入酸浸提碲相关工序最终得到电积碲[3-4]。

现行的分金液处理工艺简单,操作方便。但存在着金、铂、钯分散,碲回收流程长等缺点。碲在回收过程中首先在分金时氧化形成高价态,沉金、置换过程中形成低价态,盐酸酸浸还原后形成单质,在精制过程中又必须氧化为二氧化碲,整个过程存在价态的往复变化,加工成本偏高[5]。从系统占用、成本优化等角度考虑,有必要对现有的工艺进行优化。

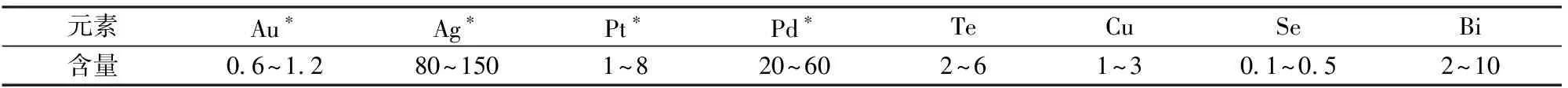

表1 大冶有色公司分金液中的各元素含量 g/L

注:*元素含量单位为mg/L。

1 工艺路线

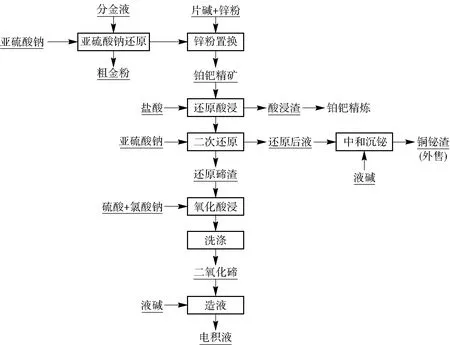

1.1 现行的工艺路线

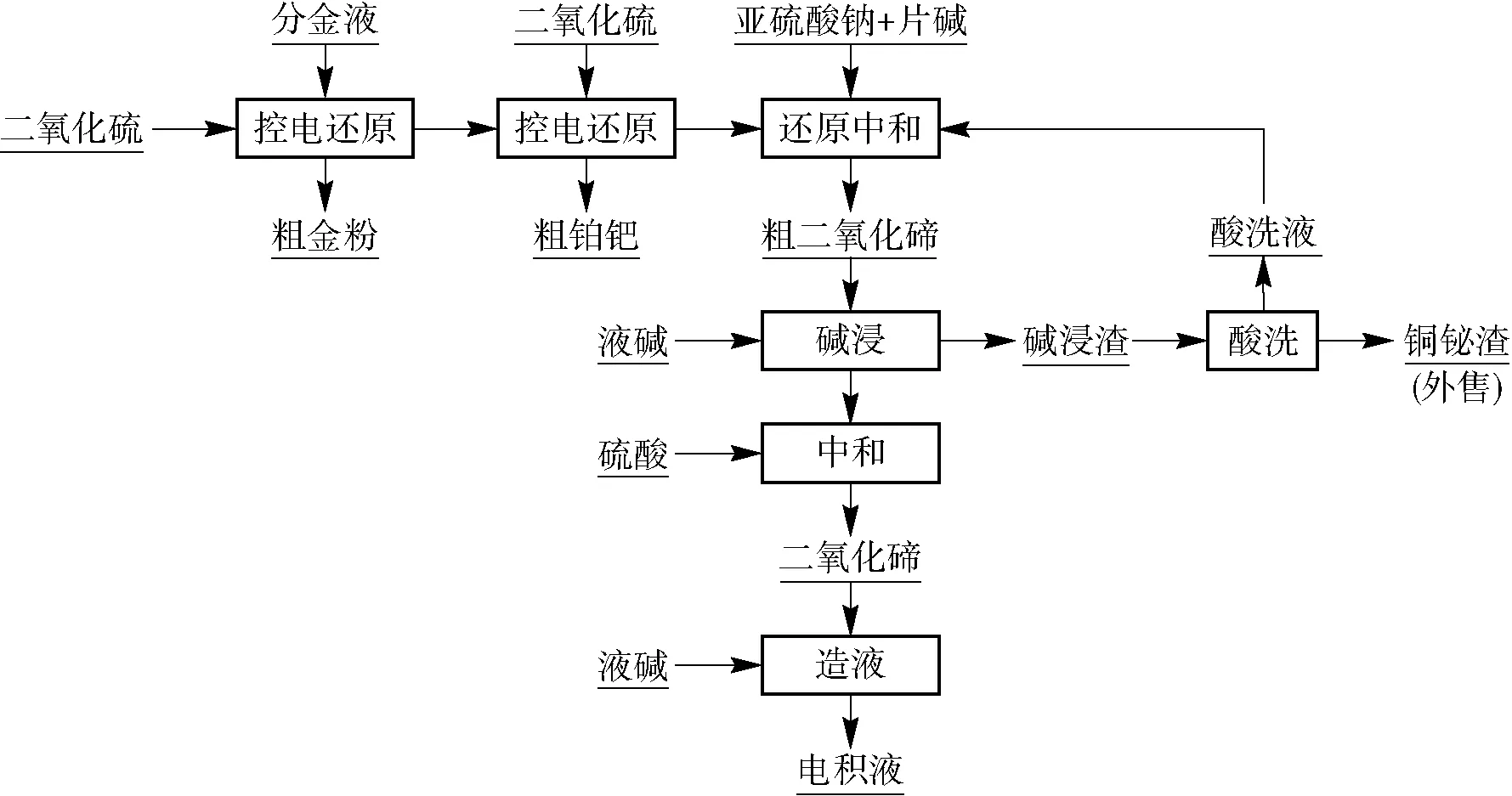

表1为大冶有色公司分金液中的各元素含量。目前分金液一般用亚硫酸钠、二氧化硫或草酸还原得到金粉,尾液再加入锌粉置换铂钯、水解回收碲,得到含铂钯金碲的精矿。精矿一般采用盐酸溶液的控电位浸出和还原,再分别产出铂钯金富集渣、粗碲渣,后分别进入各自的精炼提纯系统。由于金铂钯均可以在此体系下被还原剂还原,因此存在金粉中含铂钯、铂钯渣中含金的问题,导致后续处理工艺复杂,同时锌粉还原所得铂钯金精矿含锌高,铂钯含量低,后续还需要进行锌和贵金属的分离,加大了废水量和生产成本。图1为现行生产工艺流程。

图1 现行生产工艺流程

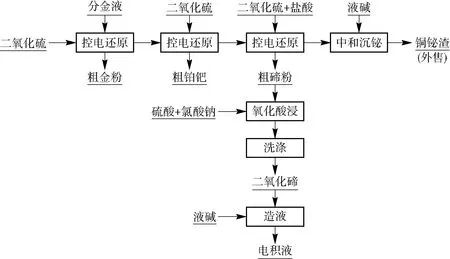

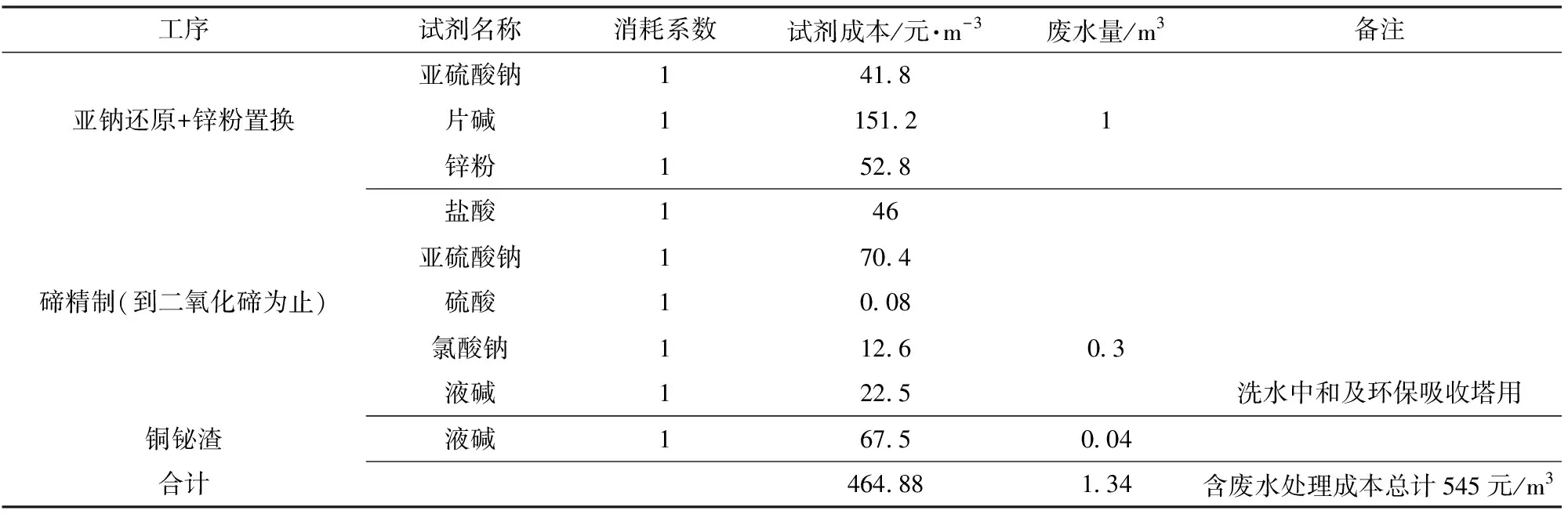

1.2 碲粉工艺路线

碲粉路线是通过二氧化硫控电位还原,分别产出粗金、粗铂钯。沉铂钯后液再通过补充盐酸调整体系酸度和氯离子浓度,在Na+-Cl-催化体系下通入二氧化硫气体还原产出碲粉[6-7]。还原尾液中和生成铜铋渣外销。图2为碲粉路线工艺流程。

图2 碲粉路线工艺流程

由于碲粉的还原过程也需要气体SO2,故该方案同步采用气体SO2分步沉金和沉铂钯。从试验结果看,采用气体SO2沉金和沉铂钯的效果与亚硫酸钠一致,沉碲尾液金、铂、钯浓度均低于1 mg/L。在现行生产规模下进行试验,通过优化沉碲的工艺参数,尾液含碲可控制在0.1 g/L以下,指标优于现行的水解工艺。且后续碲电积前的生产工序也优化成低酸氧化、洗涤和造液三步,取消了现行工艺的盐酸酸浸和亚钠二次还原过程。

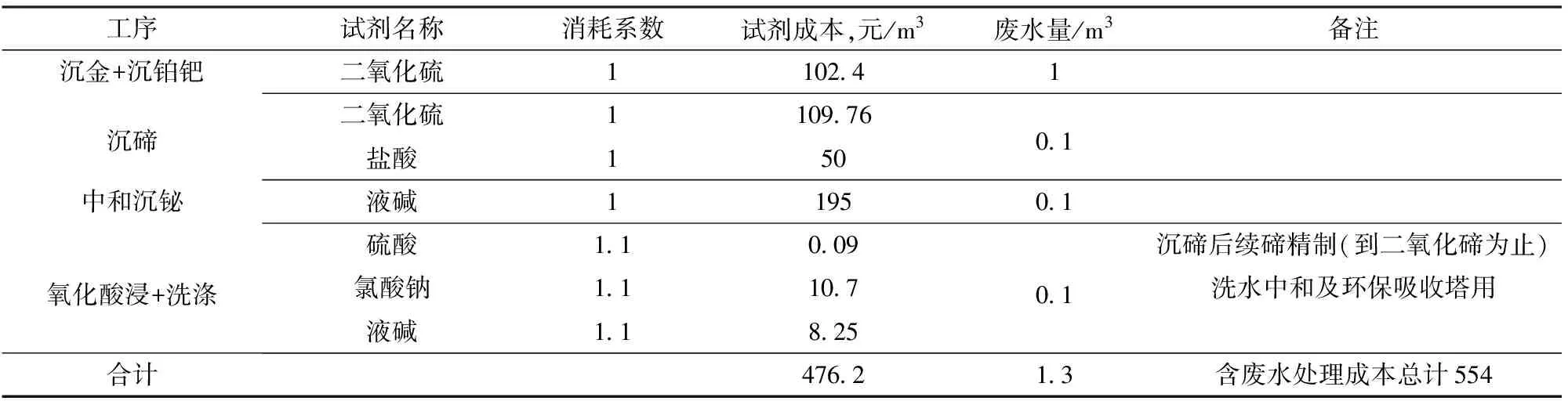

1.3 二氧化碲工艺路线

二氧化碲路线是通过二氧化硫控电位还原,分别产出粗金、粗铂钯。沉铂钯后液加入片碱调节至适当的pH值,再加入一定过量系数的亚硫酸钠,碲大部分还原为二氧化碲进入还原渣中[8-9],随后再进行碱浸使得渣中的铜和铋与碲分离。含碲碱浸液加入硫酸调整酸度,二氧化碲随之沉淀析出,再进行造液得到电积液。碲电积前的生产工序调整为碱浸、中和和造液,取消酸浸、低酸氧化过程,使工艺进一步得到优化,工艺流程示于图3。

图3 二氧化碲路线工艺流程

由于采用亚硫酸钠很难实现金与铂钯的分步还原,若先沉金后直接加入亚硫酸钠和片碱沉碲则铂钯会进入粗二氧化碲中,增加了铂钯回收的难度。考虑提升粗金粉品质和铂钯的回收,在现行生产规模下进行试验。本路线采用二氧化硫分步还原回收金、铂钯,同样与现行的工艺进行比较,该工艺路线沉二氧化碲尾液金、铂、钯的浓度均低于1 mg/L,碲浓度低于0.1 g/L。

2 成本分析

2.1 现行工艺生产成本

成本计算需要考虑的主要因素为试剂消耗、废水处理费用,因蒸汽及动力消耗在整个生产成本中的比例较低故未考虑。现行工艺的生产成本如表2所示。

表2 现行工艺生产成本

2.2 碲粉工艺路线

由于在粗碲粉的氧化酸浸过程中粗碲不能完全转化为TeO2随后碱浸造液,部分碲(不超过10%)被氧化成高价的TeO3,因不能被浸出而需返回沉铂钯后液再处理,考虑该部分碲要额外消耗还原剂和酸、碱,因此计算该路线成本时,沉铂钯以后工序的试剂消耗均取1.1消耗系数,得到的成本如表3所示。

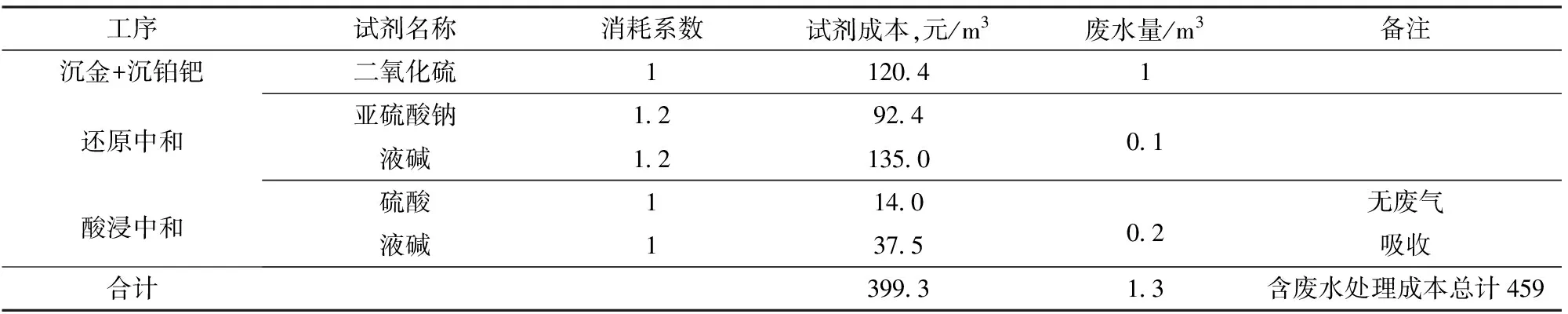

2.3 二氧化碲工艺路线

由于粗二氧化碲碱浸过程部分碲(不超过20%)未能浸出,而随碱浸渣酸洗返回沉铂钯后液再处理,故还原中和过程试剂消耗均取1.2消耗系数,计算得到的成本如表4所示。

2.3 综合分析

根据目前生产及碲粉、二氧化碲工艺路线的成本分析可知,现行工艺路线生产成本总计545元/m3分金后液,碲粉工艺路线生产成本为554元/m3,二氧化碲工艺路线为459元/m3。二氧化碲工艺路线成本优势明显。经测算,按照目前分金后液处理量计算,改造后的成本节约、投资收益空间约为64.5万元/a。

表3 碲粉工艺路线生产成本

表4 二氧化碲工艺路线生产成本

通过工艺对比,二氧化碲工艺路线同时具有如下几点优势。

1)中和还原过程可以优化电位控制,使得沉铂钯后液中的碲最大程度以TeO2还原出来,相比现有的80%的转化率有进一步优化空间,即后续进酸洗液返中和还原的试剂成本可进一步降低。

2)相比碲粉工艺路线需要补充盐酸进行催化还原,二氧化碲工艺路线的碱耗及废水中盐的浓度大幅降低,降低了废水处理的难度。

3)由于取消了氧化酸浸工序,生产操作环境得到改善,同时可取消之前该工序配套的环保吸收塔,进一步节约了生产成本。

3 结论

1)对现行的分金液回收碲开展了优化工艺研究,在现行生产规模下进行试验,根据试验结果及分析,采用碲粉工艺路线和二氧化碲工艺路线均能保证金、铂、钯的回收,且沉铂钯尾液中金、铂、钯的含量均低于1 mg/L。

2)对现行的分金液回收碲工艺与碲粉工艺路线、二氧化碲工艺路线的成本进行了分析,分别为545元/m3分金后液、554元/m3分金后液和459元/ m3分金后液,二氧化碲工艺路线成本优势明显。

3)对二氧化碲工艺路线进行了进一步分析,后续还有降低试剂成本、废水处理成本和环保支出成本的空间。