半高导叶对离心泵水力性能与压力脉动强度影响数值模拟研究

2020-01-03付玉壮邓晓琴陈小伟

付玉壮,邓晓琴,陈小伟,江 伟

(西北农林科技大学 水利与建筑工程学院, 陕西 杨凌 712100)

导叶是流体机械中重要的过流部件之一,其作用是使流体均匀的流向下一级叶轮入口或压出室,能在一定程度上提高流体机械的运行稳定性[1-3]。在单级离心泵中引入导叶,能够一定程度上减小离心泵的径向力,但也会使泵内各过流部件流场之间的影响变的更复杂,尤其是使动静干涉作用更复杂[4-7],因此清晰的认识导叶如何影响离心泵的内部流动是十分重要的。

近年来,研究人员对离心泵导叶时序位置、泵内压力脉动等方面的研究[8-10]大多采用数值模拟方法,结果表明:当导叶的时序位置不同时,会一定程度上影响离心泵的外特性,并且当导叶尾缘与隔舌相对位置为20°时,离心泵扬程和效率达到最大值;导叶的压力脉动在导叶进口处最强。邵煜等[11]在对大流量高扬程导叶式离心泵进行优化过程中发现:当导叶入流角为α=16°时,泵的扬程和效率达到最大值86.05%;导叶叶片为6时扬程最高,水力损失最小,这是因为导叶叶片过多时会造成速度梯度的增大,易导致涡旋产生。周强等[12]采用模态节径模式分析法,分析导叶进口同一半径上三个测点的压力脉动频率成分,结果表明:靠近导叶叶片凹面处,压力脉动主要是叶轮一倍、两倍及三倍通过频率;导叶流道中心处,压力脉动主要是叶轮一倍、两倍及四倍通过频率;靠近导叶叶片凸面处,压力脉动主要是叶轮一倍、两倍、三倍、四倍及五倍通过频率。唐建洲等[13]在研究多级离心泵导叶与叶轮轴向间隙对轴向力的影响时发现:当处于两级叶轮之间的导叶不在对称位置时,就会产生比较大的轴向力,主要是因为导叶更大间隙侧,泵腔核心区旋涡扩大静压提高。

半高导叶是由日本学者正和星野首先提出。半高导叶即导叶与前盖板之间留有间隙,而并没有把流体进行完全的“分隔”。目前国内对于离心泵中的间隙研究主要集中在叶顶间隙、口环间隙及平衡盘间隙对离心泵性能的影响规律。晁文雄等[14]在研究半开式复合叶轮离心泵叶轮轴向间隙不同时对离心泵性能的影响时发现:在大流量区,叶轮轴向间隙取0.8 mm时比间隙距离取更小的值时效率曲线更稳定而且泵的效率高,这是因为叶轮轴向间隙较小时,流体的黏性作用大于压差作用,使泵内流动损失增加,效率下降。谢蓉等[15]将非全高导叶引入高比转速混流泵,并通过数值模拟的计算方法,得出结果:大流量时,采用非全高导叶能够提高混流泵效率,即将高效区向大流量方向拓宽;在非设计工况下,导叶和盖板之间的间隙又为偏离叶片安装角的流体提供了自由流动的空间,从而减少泵内流动损失。Sari等[16]在研究位于吸气管道内轴向导叶高度对生物燃油压缩点火式发动机性能影响时发现:当轴向导叶高度为0.7倍管道半径时,能最大程度上改进发动机性能,此时发动机的燃油消耗率、一氧化碳和烃类气体排放以及效率都达到最优值。然而将半高导叶应用于单级离心泵中的研究论文依然欠缺。

将半高导叶引入导叶式离心泵中,采用数值模拟的方法进行流场分析[17-18],分析导叶叶高对离心泵外特性的影响,与实验结果对比验证数值模拟方法的准确性。重点分析导叶叶高对离心泵各过流部件压力脉动及流动损失的影响。为导叶式离心泵的设计提供理论依据。

1 设计参数与湍流模型

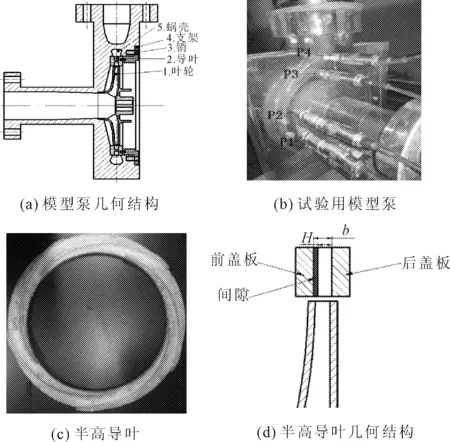

离心泵设计参数:流量为40 m3/h、扬程为60 m、转速为n=2 900 rpm。叶轮基本参数为:叶轮外径D2=223 mm、叶片出口宽度为b2=8 mm、叶片数Z=6。导叶基本参数为:进出口直径分别为228 mm和283 mm、叶片宽度b3=10 mm、叶片数Z=5。蜗壳基本参数为:基圆直径D5=284 mm、进口宽度b4=19 mm。图1为模型泵压力脉动监测点及半高导叶示意图,其中导叶叶片宽度为H、导叶流道总宽度为b,P3与P4为蜗壳隔舌附近数值模拟与实验压力脉动监测点,P1与P2为导叶进口附近数值模拟与实验压力脉动监测点。半高导叶数值模拟方案如图表1所示。

图1 模型试验泵

表1 导叶端面间隙数值与试验方案

数值计算网格采用ICEM结构化网格。半高导叶介于有叶与无叶导叶之间,故导叶叶高方向存在间隙,对其间隙区域网格采用边界层处理。各流部件(叶轮、导叶、蜗壳)网格数分别为568 761、765 337、881 295,前后泵腔网格分别为421 802、448 013,如图2所示。采用SSTk-ω湍流模型,边界条件采用压力进口、质量流量出口、壁面无滑移。瞬态计算以稳态计算为初始计算条件,叶轮每转过1°为一时间步,其时间步长5.75×10-5,一个周期计算360步,共计算8个周期,取最后一周期进行流场分析。

图2 计算域网格

2 实验验证

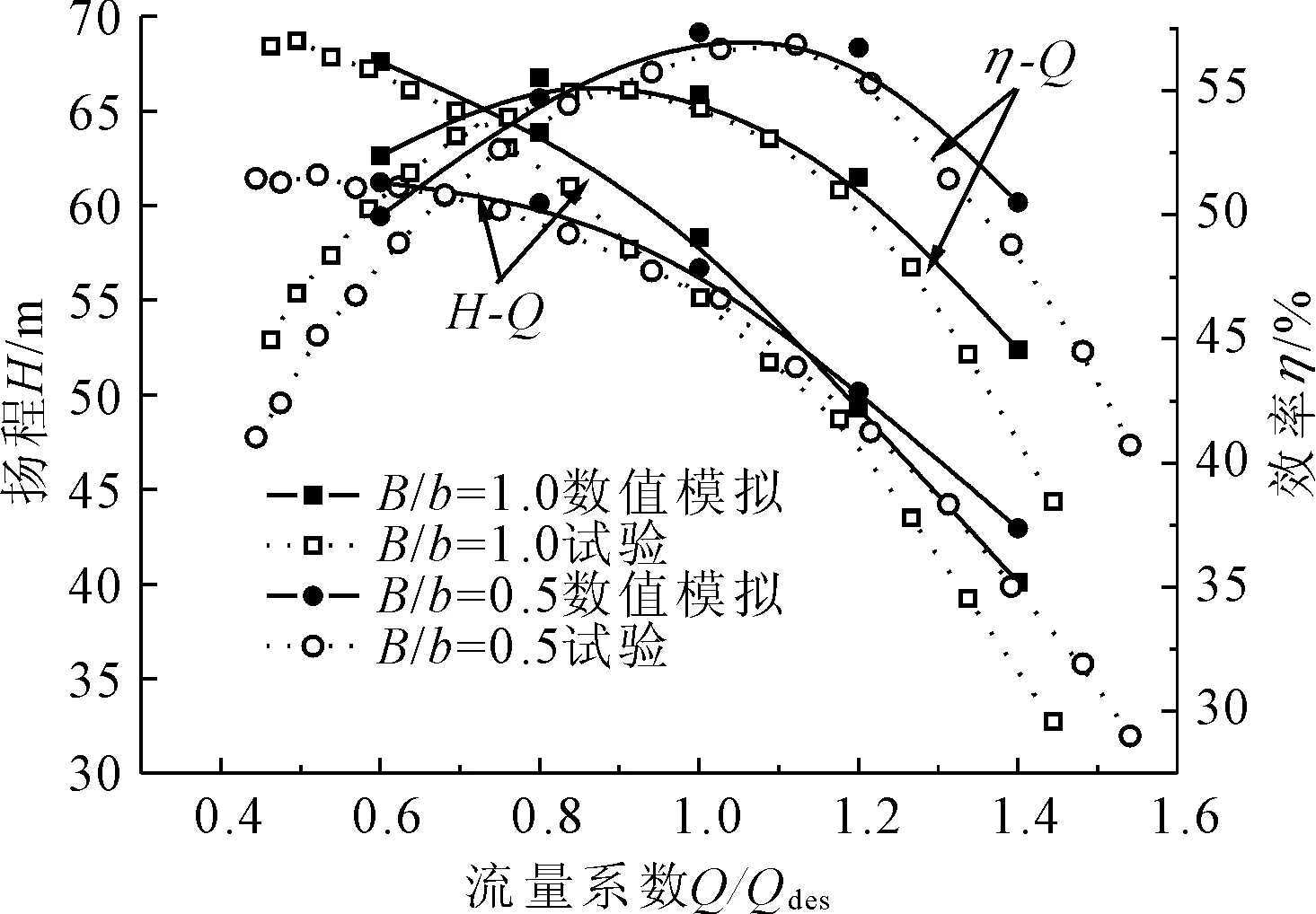

图3为不同半高导叶叶高时离心泵外特性数值模拟与试验对比。由图可知,数值模拟与试验值吻合较好,尤其在1.0Q/Qdes流量工况附近时,其扬程与效率误差在5%以内,说明数值模拟在设计工况附近存在一定的准确性;在偏离设计工况时(0.6Q/Qdes、1.4Q/Qdes),其误差较大,主要原因是剧烈的湍流、回流及湍流模型在局部区域存在剧烈湍流评估等所导致。

图3 不同导叶叶片高度时离心泵外特性数值模拟与试验对比

3 数值结果分析

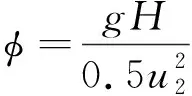

为分析离心泵各过流部件水力性能,对其相关水力系数进行定义:

(1)

(2)

(3)

(4)

叶轮做功无量纲系数:

(5)

(6)

式中:下标w,d,r分别表示蜗壳、导叶和叶轮;out表示相应部件的出口;in代表进口;tp代表总压;Mn为扭矩;u2为叶轮出口圆周速度;ρ为介质密度;H为泵的设计扬程;Q为泵的有效流量;A2为叶轮出口流道面积。

图4为不同导叶叶高时,各流量下,扬程及效率变化曲线。由扬程变化可知,当导叶叶高由h/b=0.4增大至0.8时,扬程轻微下降。当导叶叶高h/b在0.8至1.0时,扬程变化很大。在小流量下,扬程随导叶叶高变化呈明显上升趋势,并且随着流量减小,上升幅度增大;在设计流量下,扬程变化随导叶叶高变化很小;在大流量下,扬程呈下降趋势,并且随着流量的增大,其下降趋势增大。由效率曲线可知,在小流量下及设计流量下,当导叶叶高h/b在0.4~0.8变化时,其效率变化较小。当流量大于设计流量时,导叶叶高h/b为0.4~0.8范围内时,效率明显呈下降趋势,并且随着流量的增大下降趋势增强。当导叶叶高h/b在0.8~1.0变化时,效率变化显著,在小流量下呈上升趋势,在大流量下呈显著的下降趋势,并且随着流量的增大下降趋势增强。和普通叶片式导叶(h/b=1.0)相比,在小流量下,半高导叶减小了泵的扬程和效率,在大流量下增大了泵的扬程和效率,且半高导叶使泵的高效区向大流量下偏移。

图4 不同导叶叶高时各流量下扬程及效率变化曲线

图5为不同导叶叶高时,不同流量下各部件总压损失值和叶轮轴功率变化。由图可知,不同导叶叶高对叶轮做功影响很小。结合前述扬程及效率变化可见,效率的变化趋势与扬程相似的原因显然是由于轴功率不变引起的。由叶轮进出口压升图φr可知,在小流量下叶高对叶轮进出口总压升有一定的影响但影响较小,导叶叶高越大叶轮进出口压升越小。由导叶总压损失值φd变化可知,导叶叶高对导叶进出口总压损失值影响较大。在流量较小时,半高导叶可以轻微减小导叶总压损失。随着流量的增大,叶高减小加重总压损失。在大流量下半高导叶可以明显减小导叶内部总压损失值,在1.4Qdes下最高可减小约25%。由蜗壳总压损失曲线可见,减小导叶叶高可以明显减小蜗壳内总压损失值,在1.4Qdes下最高可减小约28%。

图5 不同导叶叶高时,各部件的总压损失及叶轮做功时均曲线

为了计算整个旋转周期上压力脉动强度,定义以下的标准差为压力脉动强度系数Csdv:

(7)

(8)

(9)

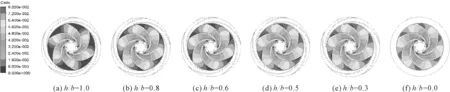

图6、图7、图8分别给出了不同流量下,不同h/b时叶轮中截面压力脉动强度分布。不同流量工况,不同h/b时,各个叶轮流道内的脉动强度分布基本相同,呈现出较好的周期性;叶片压力面的压力脉动强度大于叶片吸力面,说明非定常动静干涉作用对叶轮叶片压力面的影响较大。在0.8Q/Qdes与1.0Q/Qdes流量工况下,随着h/b减小,叶轮中截面压力脉动强度在逐渐降低,且高压区域压力脉动逐渐向叶轮压力面出口区域偏移,而1.2Q/Qdes流量工况下,随着h/b增加,其压力脉动强度在逐渐增强,其高区域脉动强度逐渐向叶轮出口流道中段偏移。

图6 0.8Q/Qdes时不同h/b叶轮压力脉动分布

图7 1.0Q/Qdes时不同h/b叶轮压力脉动分布

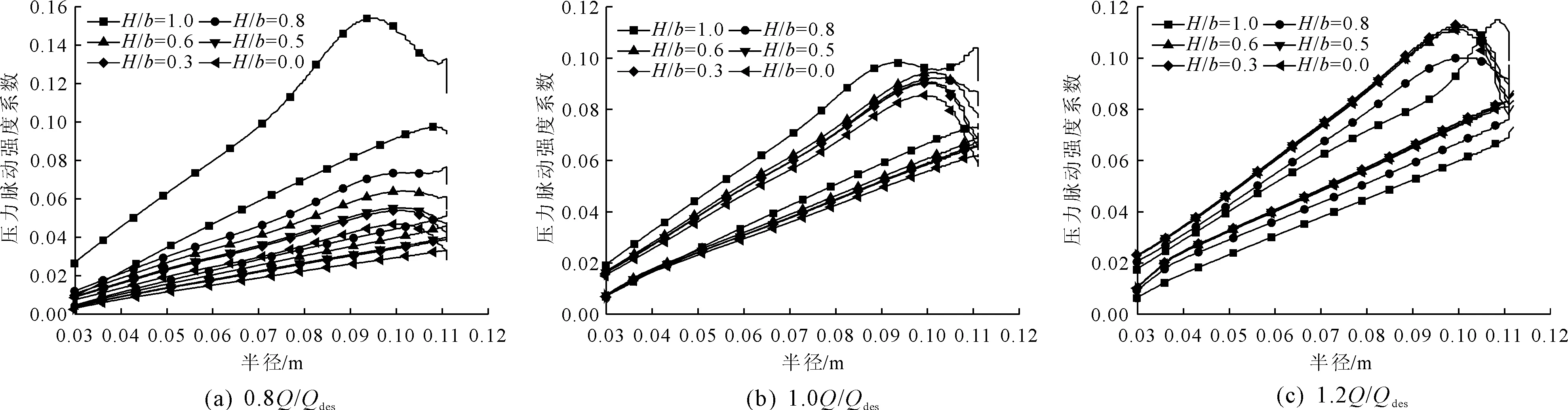

图9给出了不同流量,不同h/b时叶轮叶片中截面压力脉动强度分布。由图可知,随着流量增加,不同h/b时叶片脉动强度在逐渐减小,叶片压力面脉动强度随着径向距离增加而先增后降,吸力面脉动强度呈线性增加,即从叶片进口至出口,叶片压力面与吸力面脉动强度差值先增后降,说明导叶前缘对叶轮压力面出口附近区域流场影响远大于吸力面。当h/b=1.0时,叶片压力面最大脉动位置随着流量增加逐渐向叶片出口移动,而当h/b=0.3~0.8时,叶片压力面最大脉动位置随着流量增加而逐渐背向叶片出口,表明h/b=1.0时动静干涉作用对叶片压力面出口流场影响较大。在0.8Q/Qdes、1.0Q/Qdes流量工况下,h/b=1.0时叶片脉动强度远大于h/b=0.3~0.8时脉动强度,而在1.2Q/Qdes流量工况时,叶片脉动强度小于h/b=0.3~0.8时脉动强度。

图10、图11、图12分别给出了不同流量下,不同h/b时导叶中截面压力脉动强度分布。由图可知,不同流量工况下,导叶进口段脉动强度分布呈现出较好的周期性,但因蜗壳不对称性几何形状影响,导叶出口段脉动强度周期性分布较差,靠近蜗壳隔舌或蜗壳较小过流断面处导叶流道出口或进口区域脉动强度明显高于其它相同区域;随着流量增加,导叶中截面压力脉动强度在逐渐增强。各流量工况,h/b=1.0时导叶脉动强度明显大于h/b=0.0~0.8。

图8 1.2Q/Qdes时不同h/b叶轮压力脉动分布

图9 不同流量不同h/b时叶轮叶片中截面压力脉动强度分布

图10 在0.8Q/Qdes流量工况不同h/b时导叶压力脉动分布

图11 1.0Q/Qdes流量工况不同h/b时导叶压力脉动分布

图12 1.2Q/Qdes流量工况不同h/b时导叶压力脉动分布

图13给出了不同流量,不同h/b时导叶叶片中截面压力脉动强度分布。由图可知,随着导叶径向距离增加,其动静干涉作用影响逐渐减弱,从叶片前缘至尾缘,压力脉动强度逐渐降低;随着流量增加,导叶叶片前缘处压力脉动强度逐渐增加,而远离导叶前缘区域脉动强度随流量增加而几乎不变。各流量工况下,当h/b=1.0时,导叶叶片脉动强度远高于其它h/b时脉动强度。在0.8Q/Qdes、1.0Q/Qdes流量工况,h/b=1.0时叶片压力脉动分布类似,即从叶片前缘至尾缘,叶片吸力面脉动强度一直大于压力面,在1.2Q/Qdes流量工况,导叶叶片前缘至r=127 mm时,压力面与吸力面脉动强度几乎相同,r=127 mm至出口时,吸力面脉动强度大于压力面,且在各流量工况时,从叶片前缘至尾缘,压力面脉动强度呈现线性下降,而吸力面脉动强度呈现不规则分布,说明导叶吸力面(尤其位于导叶进口附近)受叶轮尾缘影响较大,但h/b=0.3~0.8时,导叶叶片压力面与吸力面脉动强度分布类似,即呈现出线性降低,由此可知,h/b=0.3~0.8可以较好的改善导叶受动静干涉作用影响。

图13 不同流量工况不同h/b时导叶叶片中截面压力脉动强度分布

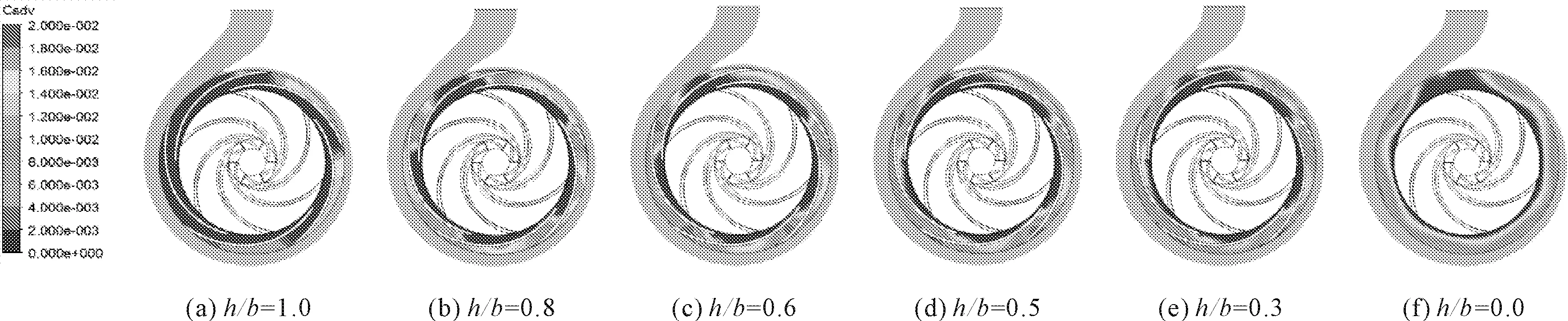

研究表明同一流量工况时,压力脉动强度最大分布在蜗壳出口与隔舌附近,因此间接表明蜗壳出口与隔舌附近振动较大。随着流量增加,各h/b时蜗壳内压力脉动强度在逐渐增加,尤其在蜗壳出口与隔舌附近脉动强度增加率最快,表明这些区域水力振动随着流量增加而更剧烈。各流量工况,h/b=1.0时,蜗壳内压力脉动强度最大,说明蜗壳内水力振动最剧烈;当h/b=0.3~0.8时,随着导叶叶片与盖板间隙逐渐减小,靠近蜗壳隔舌附近较小过流断面处压力脉动强度逐渐增加,其它蜗壳过流断面处压力脉动强度逐渐降低。各流量工况下,靠近导叶尾缘出现局部较低的脉动强度,随着叶片与盖板间隙减小,靠近导叶叶片尾缘出现局部较小的脉动现象更加明显,由此可知,随着间隙减小,蜗壳内压力脉动强度分布受动静干涉作用影响更加明显。

4 结 论

(1) 半高导叶对离心泵水力性能存在一定影响,尤其在小流量工况与大流量工况时,导叶叶高对离心泵扬程与效率影响较明显。半高导叶能有效的扩大离心泵高效区,且使离心泵高效区向大流量偏移,提高离心泵扬程。

(2) 半高导叶对离心泵叶轮做功影响较小,各导叶叶高下,叶轮做功几乎不变。导叶叶高对叶轮进口压升存在一定影响,随着导叶叶高增加,叶轮进口压升越小。导叶叶高对导叶、蜗壳处总压损失较大,随着导叶叶高降低,其总压损失亦降低。因此,半高导叶对离心泵水力性能影响主要原因在于影响导叶与蜗壳内流场,对其叶轮内流场影响较小。

(3) 随着半高导叶叶高逐渐降低,各流量工况下,导叶与蜗壳内压力脉动强度逐渐降低,但叶轮内压力脉动强度分布较复杂,在0.8Q/Qdes、1.0Q/Qdes流量工况时,叶轮内压力脉动强度在逐渐降低,而在1.2Q/Qdes流量工况时,脉动强度在逐渐增强。