国产碳纤维缠绕气瓶的研发

2020-01-01

(石家庄安瑞科气体机械有限公司,石家庄 051430)

0 引言

我国对碳纤维的研究始于20世纪60年代,但一直以来发展缓慢,主要原因是原丝量产技术不过关,碳化工序的稳定性控制级别低,碳纤维上浆剂的研究滞后等。同时与碳纤维配合使用的高性能环氧树脂一直依赖进口。树脂与国产碳纤维复合后材料性能差也是制约国产碳纤维发展的一个重要因素。与日本某公司的碳纤维相比,同等级别的国产碳纤维,存在诸如强度低、毛丝多、离散值大、质量不稳定、与树脂的浸润性差等不足。但是,近两年,国家在碳纤维产业技术上的扶持成效显著,尤其是得益于“碳谷”原丝战略的实施,碳纤维的性能稳步提升。国内多条1 000吨级、1 500吨级的工业碳纤维生产线上线开车,产品性能逐步稳定,也越来越被市场认可[1-2]。

由于压力容器对碳纤维的性能稳定性要求极高,目前市场上几乎所有的复合材料缠绕压力容器所采用的碳纤维均为进口碳纤维。而国产碳纤维企业要进入压力容器市场相对困难,首先要向客户证明:生产的碳纤维质量是稳定的[1-3]。而对于压力容器制造企业来说,实现所有原材料具有国内自主知识产权,不但能避免政治、国际贸易风险,还能大幅度降低原材料的采购成本,缩短采购周期。因此探索使用国产碳纤维制造压力容器具有重要意义。

1 主要原材料

1.1 碳纤维

作为一种干喷湿纺法制备的低成本碳纤维,日本某公司的T700S具有较好的强度,适中的模量和极佳的性价比。在国内外现有的压力容器设计中也得到广泛应用[1]。因此,笔者在选择碳纤维时,同样以T700S碳纤维为参照,对国内多家生产的与T700S同等级别的碳纤维进行随机在线取样,然后通过线密度、体密度、复丝拉伸强度等性能测试,最终决定以一款强度较高、稳定性较好的碳纤维作为首次开发对象,碳纤维的线密度800 g/km、体密度1.8 g/cm3、复丝拉伸强度≥4 900 MPa[1]。

1.2 环氧树脂

由于国产碳纤维上浆剂的研究滞后,造成普通环氧树脂与碳纤维的浸润性差,制约了碳纤维性能的发挥。因此联合碳纤维厂家与环氧树脂厂家,开发一款与碳纤维浸透性良好的环氧树脂体系,对碳纤维性能良好、稳定地发挥也非常关键。经多次试验研究,笔者确定的环氧树脂体系性能测试结果如表1所示。

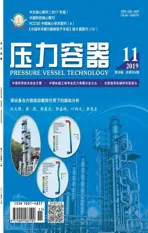

表1 环氧树脂体系性能测试结果

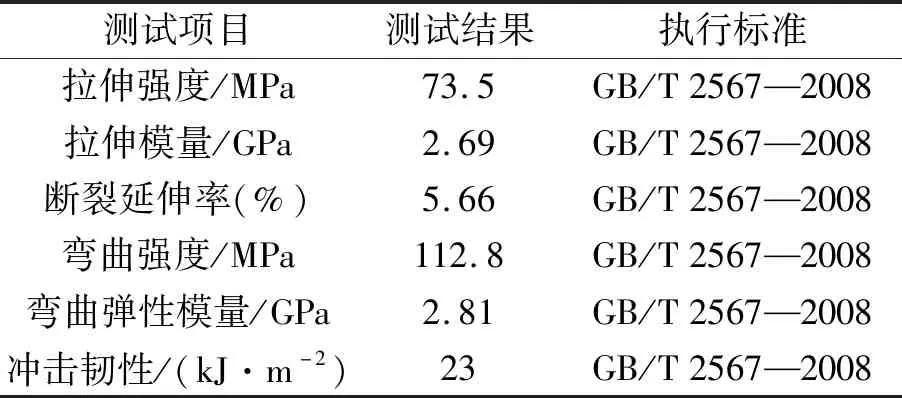

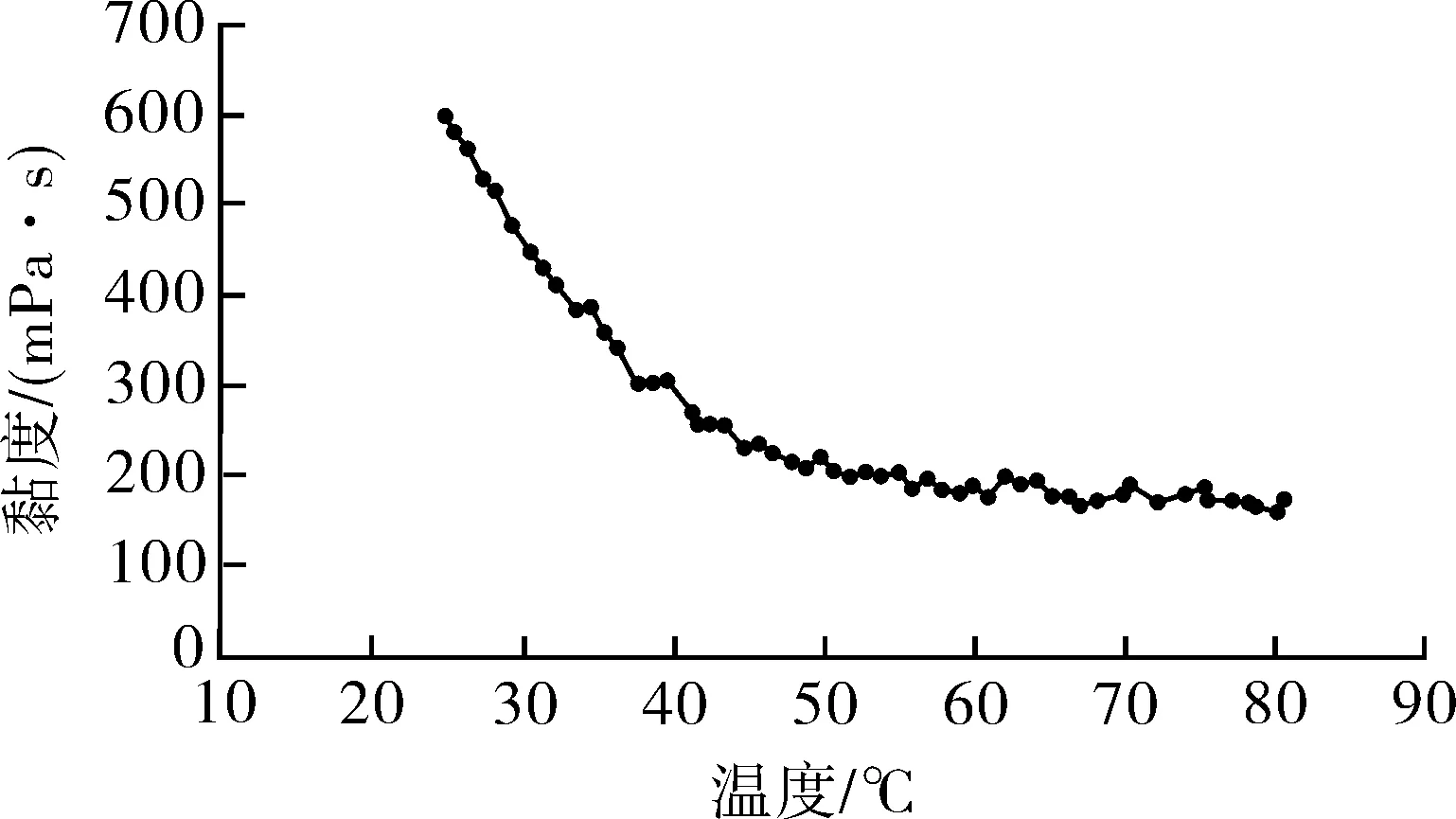

对于大容积缠绕气瓶,在工艺性方面,为使碳纤维与环氧树脂体系之间始终保持良好的浸润,在瓶体的全部缠绕过程中,树脂体系都必须保持一个较低的黏度状态。经试验验证,所选树脂体系与碳纤维之间为保证良好浸润性,树脂体系的黏度要在150~800 mPa·s之间为宜。固化后,复合材料中树脂基体质量含量在28%~35%之间,能够良好地发挥材料的力学性能。另外,环氧树脂体系的黏度与温度有极大的关系,且在一定温度下,随着时间的推移、黏度会逐渐攀升,直至凝胶、固化。黏度-温度曲线见图1,可以看出,该树脂体系到达理想黏度的温度为50 ℃左右,即在缠绕生产过程中树脂胶液的预热温度可以设定为50 ℃。该树脂体系在50 ℃条件下的黏度-时间曲线见图2,可以看出,在一整胶槽树脂消耗完的3 h内,树脂黏度维持在200±50 mPa·s区间内,即在此温度条件下随着时间推移,树脂体系的黏度攀升到缓慢。因此该树脂体系能够保证大容积缠绕气瓶实现稳定、连续地缠绕。

图1 环氧树脂体系黏度-温度曲线

图2 环氧树脂体系黏度-时间曲线

1.3 复合材料的性能测试

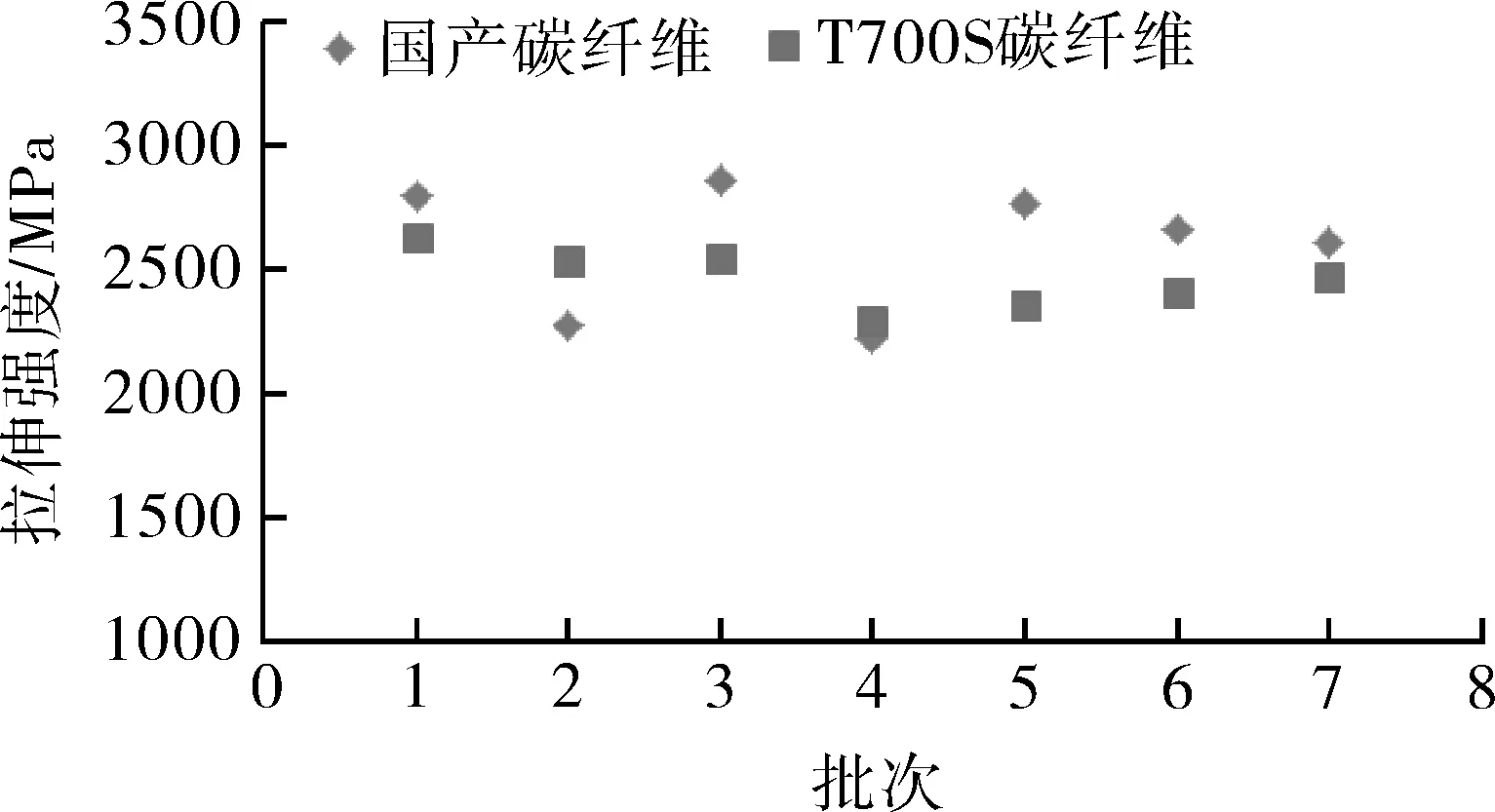

通常对单向纤维缠绕成型复合材料性能的评价有两种方式:一种是NOL环;另一种是单向板。笔者随机抽取7个批次的国产碳纤维和T700S碳纤维,以所选树脂体系为基体材料,依据GB/T 1458—2008《纤维增强塑料环形试样力学性能试验方法》,使用单轴试验用缠绕机缠绕成NOL环试样,固化成型,然后加工NOL环试样的表面至标准尺寸,剪切测试用NOL环试样按标准裁切。按标准要求在电子万能试验机上进行性能测试。从图3可以看出国产碳纤维7个批次NOL环的拉伸强度平均值与T700S碳纤维接近且略高,国产碳纤维的测试离散性也比T700S碳纤维略大。

图3 7个批次NOL环的拉伸强度

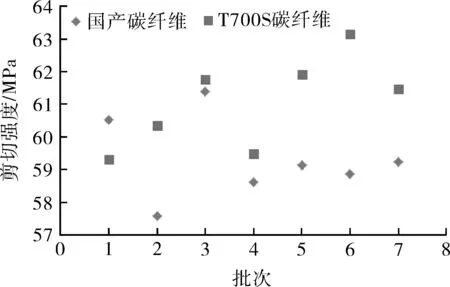

从图4可看出,国产碳纤维7个批次NOL环的剪切强度与T700S碳纤维NOL环的剪切强均值略低但相差不大,离散状况也大致相同。总体上满足缠绕气瓶设计的基本要求和原则。

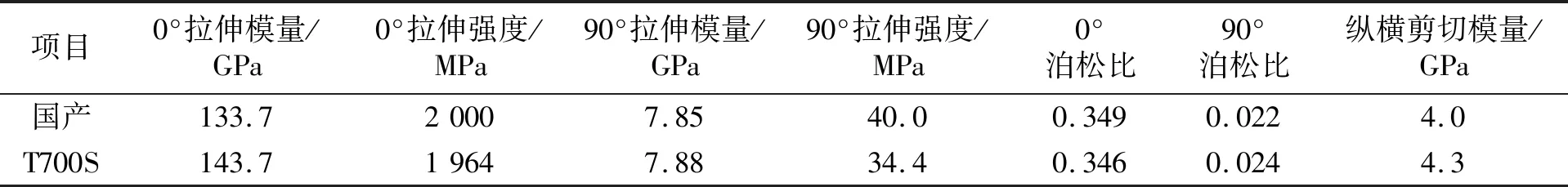

单向板是对单向纤维缠绕成型复合材料性能的另一种标准评价方式,其测试结果可以直接用于指导有限元分析模型的建立。依据GB/T 4550—2005《试验用单向纤维增强塑料平板的制备》,以所选定的国产碳纤维为增强材料,以所选树脂体系为基体材料,缠绕成型制作0°,90°和±45°的单向板测试试样。0°方向,即试板的拉伸方向与单向纤维的铺放方向一致,在纤维增强树脂复合材料中主要体现纤维性能的发挥;90°方向,即试板的拉伸方向与单向纤维的铺放方向垂直,在纤维增强树脂复合材料中主要体现树脂性能的发挥;±45°方向,即单向纤维垂直交替铺放,试板的拉伸方向与单向纤维的铺放方向呈±45°,在纤维增强树脂复合材料中用于面内纵横剪切模量的测试。依据GB/T3354—2014《定向纤维增强聚合物基复合材料拉伸性能试验方法》进行测试,测试结果如表2所示。

图4 7个批次NOL环的剪切强度

表2 碳纤维/环氧树脂单向板测试结果

测试结果显示所选国产碳纤维复合材料的性能参数和T700S碳纤维复合材料的性能基本保持一致,满足设计要求。使用国产碳纤维设计缠绕气瓶是可行的。

2 缠绕气瓶的设计

本文以公称直径∅559 mm,公称工作压力P=20 MPa的缠绕瓶为例进行设计。该气瓶的具体规格如下:公称容积V=895 L,内胆外径D=559 mm,气瓶总长L=4 050 mm,工作环境温度 :-40~+65 ℃。依据ISO 11515标准,碳纤维缠绕气瓶的最小爆破压力为2.5倍的公称工作压力(Pb=50 MPa)。金属内胆缠绕复合材料气瓶的设计,一般都以网格理论为基础,本文亦采用网格理论进行设计。

内胆选4130X无缝钢管,采用自动控制加热方式旋压收口。4130X无缝钢管的化学成分、弹性模量、屈服强度依ASTM A519/A519—17《机械用无缝碳钢管、合金钢管的标准规范》要求。内胆材料承担的压力略大于整体分压的50%。依据ISO 11515计算,内胆的平均厚度t=9 mm[4]。

碳纤维的线密度为800 g/km、体密度为1.8 g/cm3、复丝拉伸强度≥4900 MPa。考虑到本次所设计压力容器的尺寸和缠绕效率,结合笔者所使用的四维三轴缠绕机的实际情况,以及工艺可行性等问题,最终采用多股纱合股缠绕,控制纱带宽度,保证缠绕质量与生产效率[5]。气瓶设计缠绕总层数18层,铺层方式为[90°/90°/±60°/90°/90°/±60°/90°/90°/±60°/90°/90°/±60°/90°/90°]。纤维张力控制在纤维断裂强度的5%~15%。在实际的操作过程中,依据逐层张力递减的原则完成缠绕瓶的制备[6-7]。碳纤维缠绕复合材料层厚度约为6 mm。

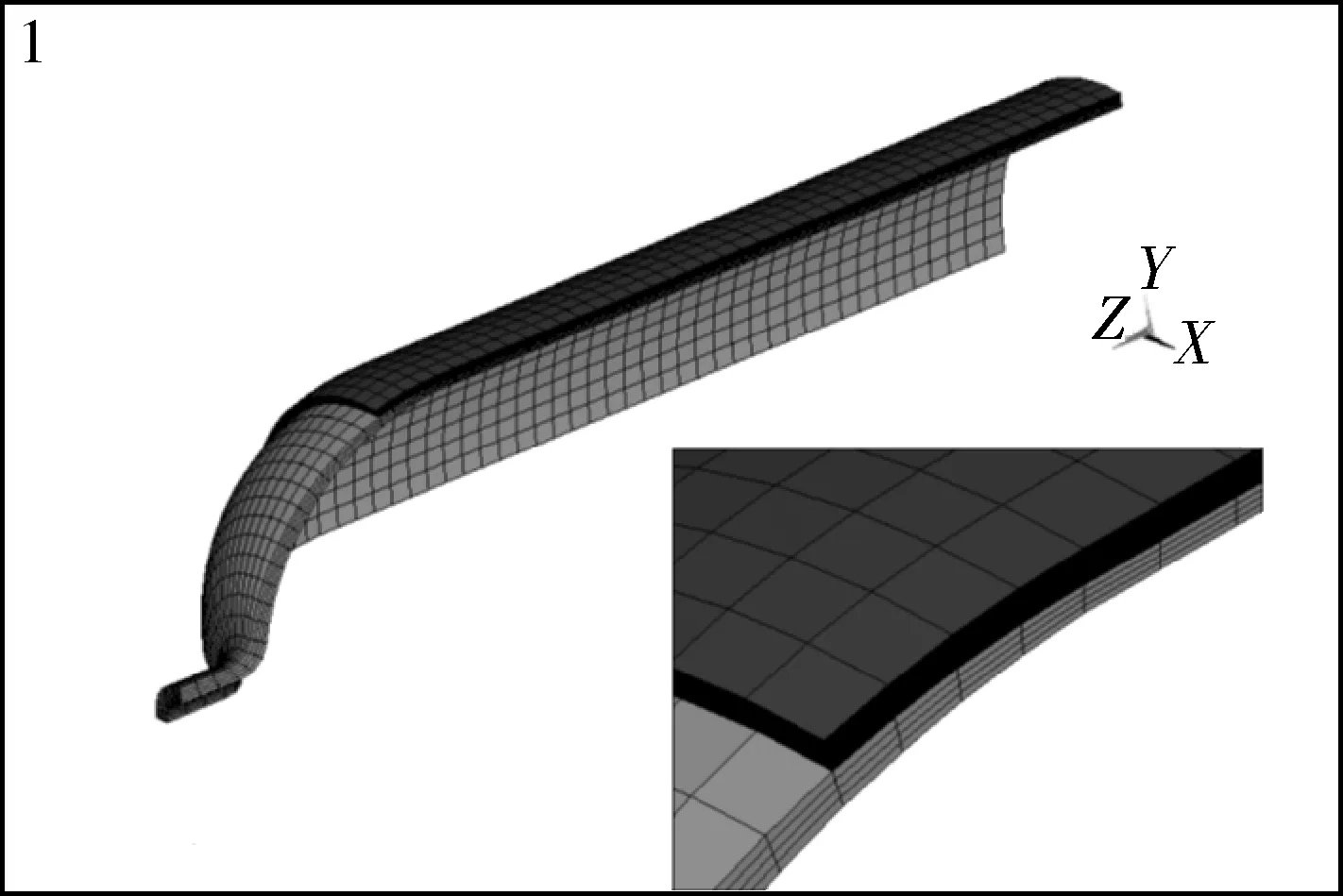

3 有限元校核

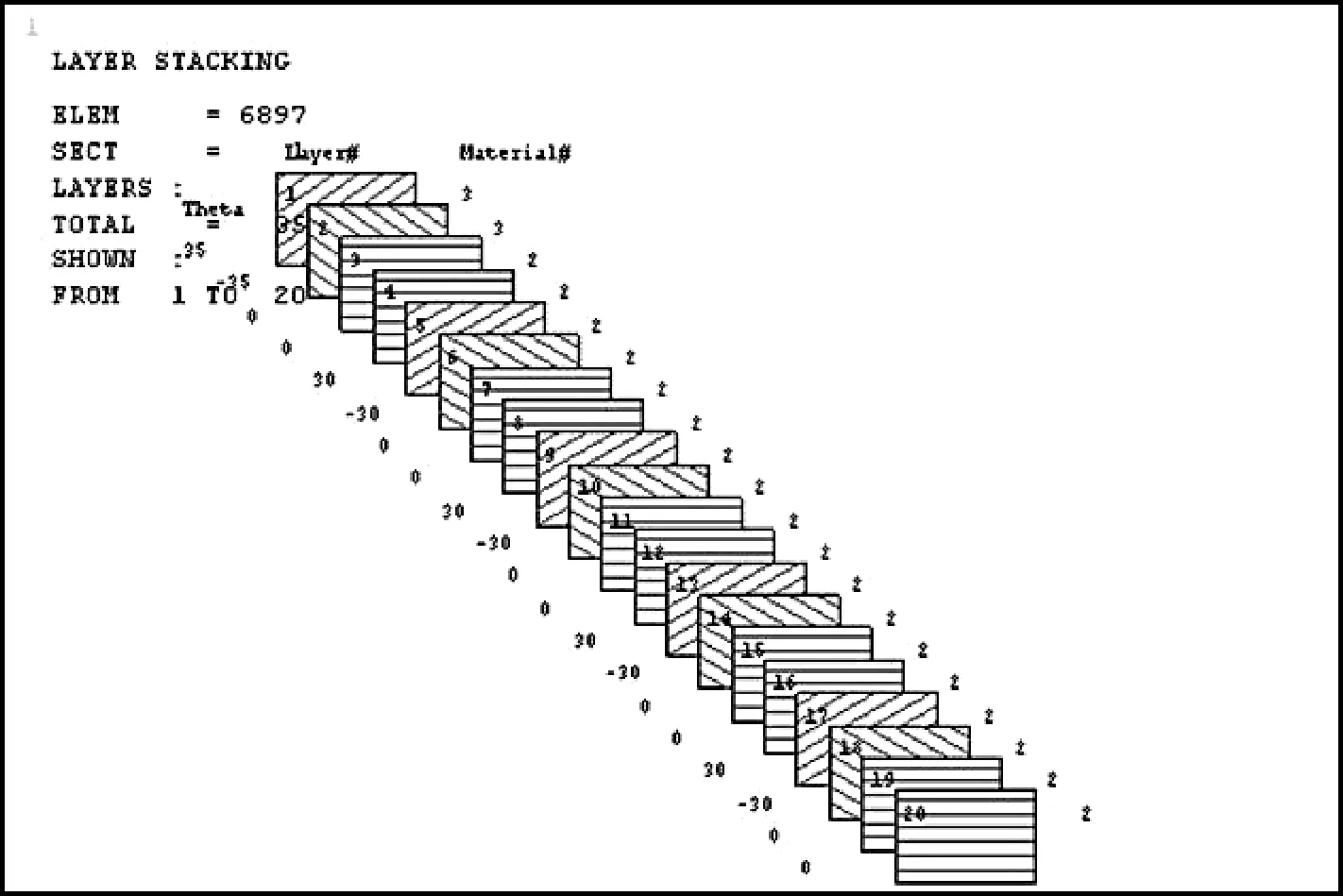

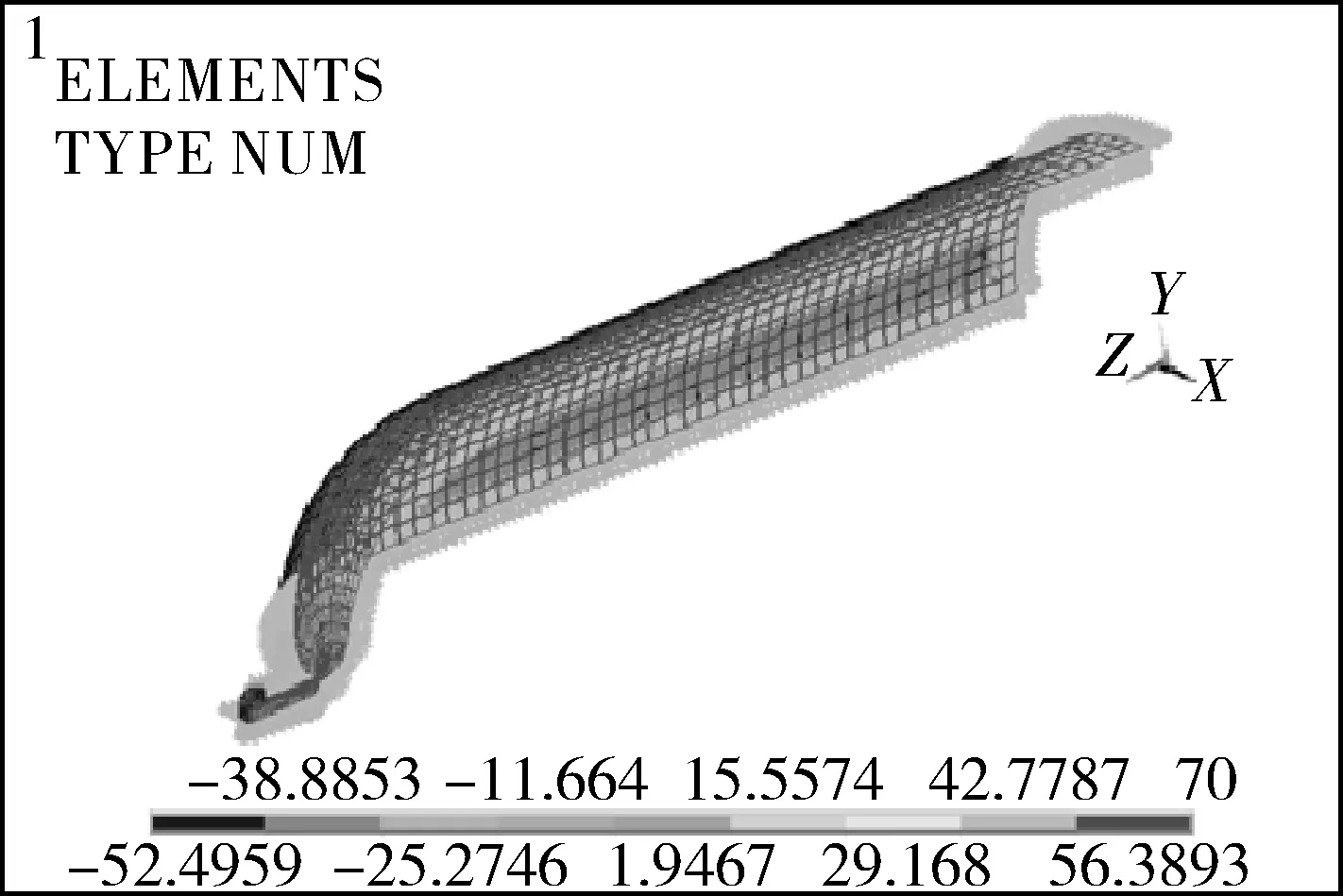

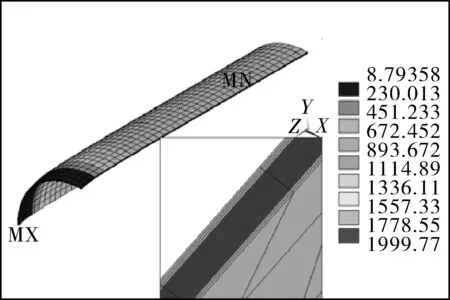

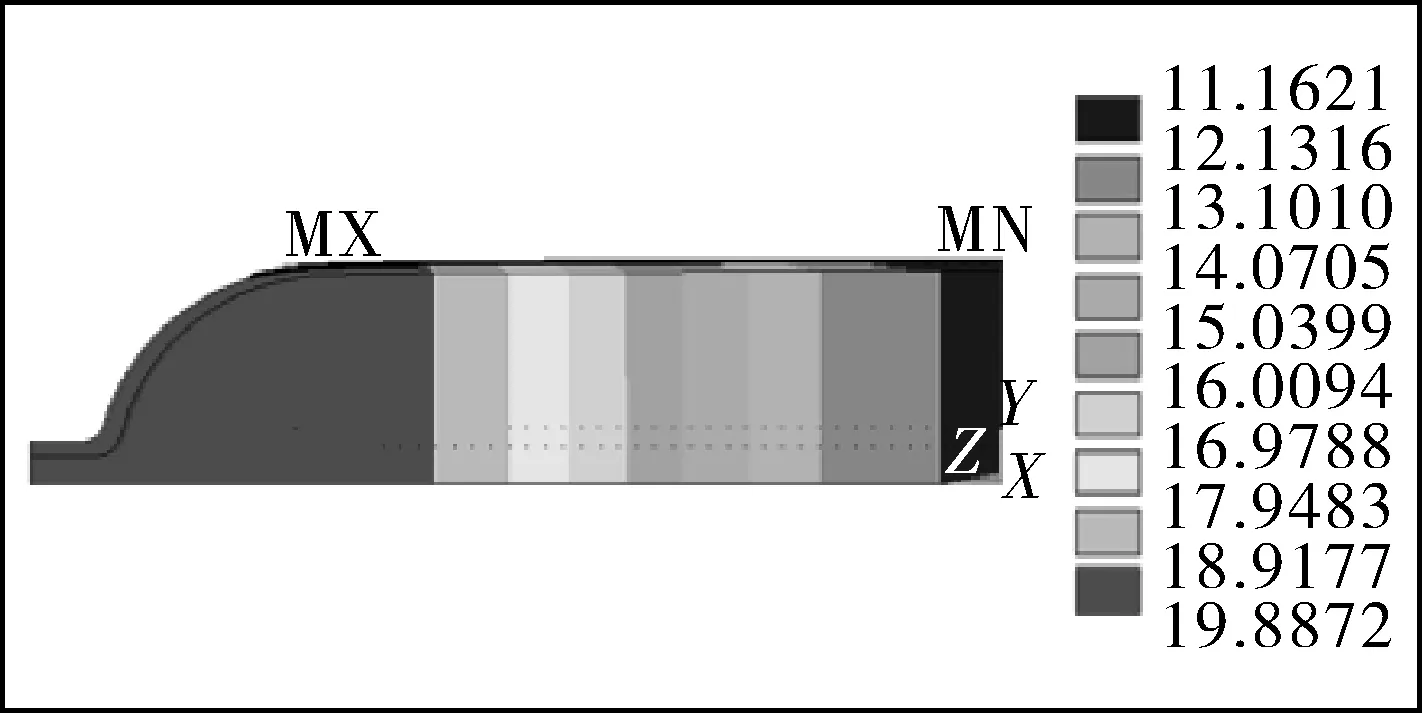

本文采用金属内胆,碳纤维缠绕高压气瓶建立有限元模型(各向异性),根据确定的气瓶内胆和复合材料层设计结构方案,利用计算得到的纤维缠绕层数、厚度和角度数据,以复合材料层合板理论为基础,采用ANSYS有限元软件,根据容器结构、载荷和约束的对称性,建立1/8模型,对称面加对称约束。其中,内胆采用二阶实体单元Solid 186,复合层使用二阶多层壳单元Shell 281,最终建立的有限元网格模型如图5所示。网格划分后层单元的层数及铺层形式见图6。气瓶内胆材料采用多线性弹塑性材料模型模拟材料的非线性行为,该模型考虑了材料进入塑性后的加载路径相关性,采用各向异性材料模型模拟外层复合材料。复合材料的参数指标如表2所示。

图5 容器的1/8有限元模型

图6 层单元排列图

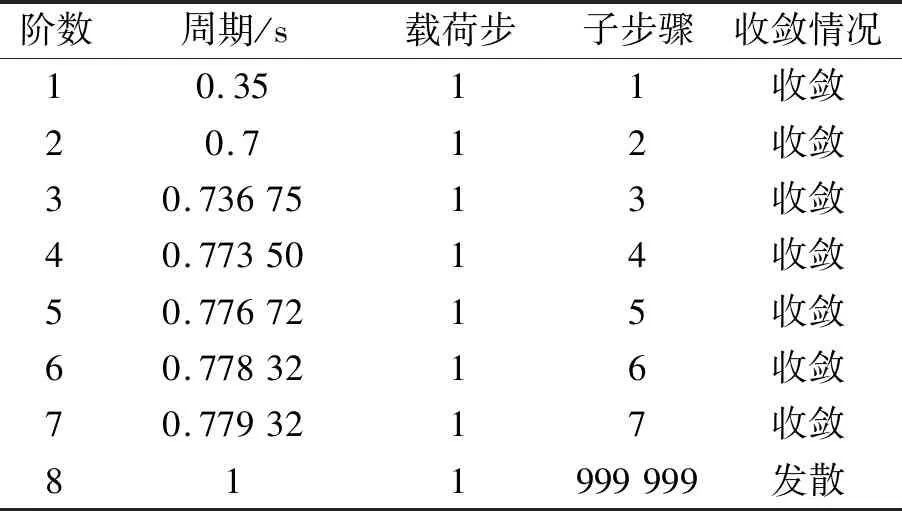

力边界条件:气瓶内胆与介质接触部分施加压力,瓶口端面施加等效压力;位移边界条件:对称面施加对称边界条件。给气瓶施加内压70 MPa的内压,气瓶内胆的加载和边界条件见图7。表3列出计算载荷步和收敛情况。由计算收敛情况可得气瓶极限载荷为: 70 MPa×0.779 32=54.552 4 MPa。

图7 气瓶内胆加载和边界条件

表3 计算载荷步和收敛情况

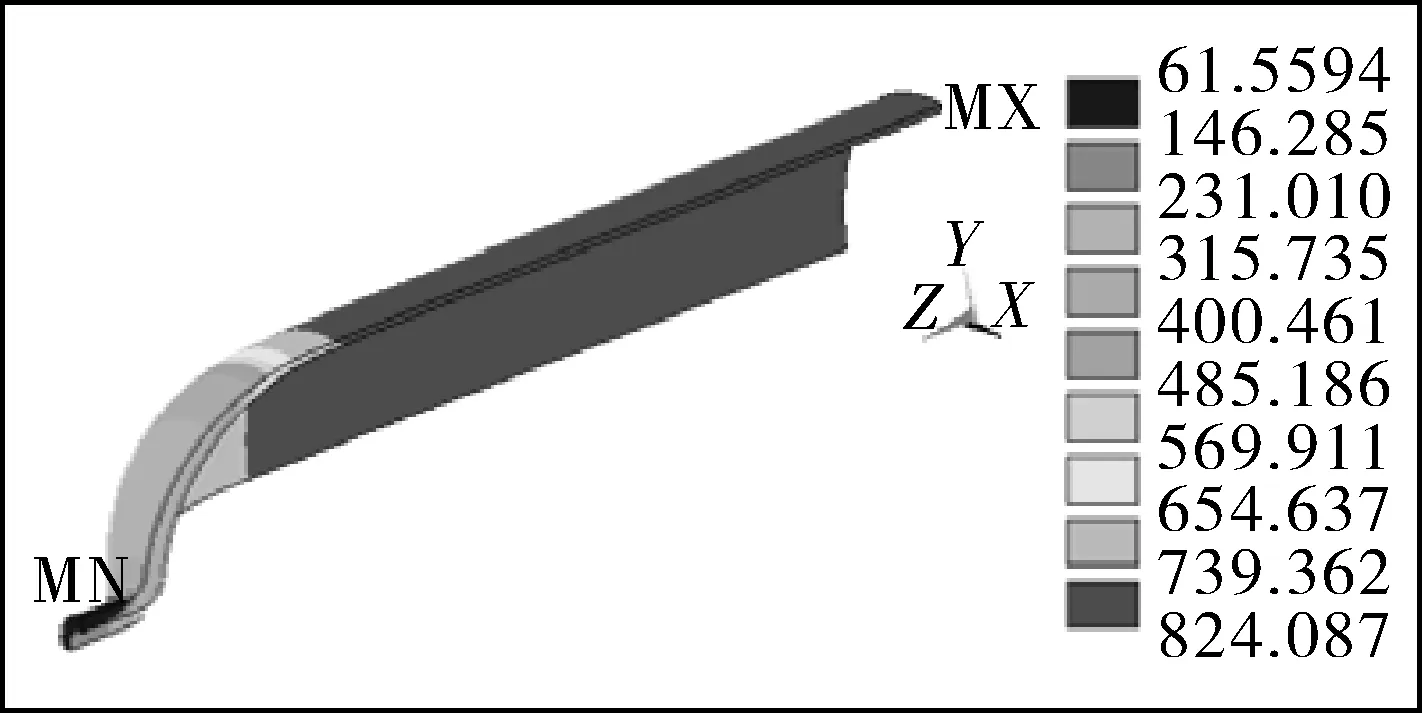

图8,9分别示出在最后收敛步时气瓶内胆和纤维层应力分布云图,图10示出气瓶位移云图。

图8 气瓶内胆应力云图

图9 气瓶纤维层应力云图

分析收敛情况的结果后,可以得出结论:爆破压力满足设计的要求[8-10]。

图10 气瓶位移云图

4 结果分析

按照上述设计方案完成了3个∅559 mmⅡ 型气瓶的制作。其中2个按照GB 15385—2011《气瓶水压爆破试验方法》,用CB 100-5.5型超高压爆破试验机进行爆破试验,爆破压力分别为56.7,58 MPa,典型的爆破形态见图11;另一个按照GB/T 9252—2001《气瓶疲劳试验方法》进行了常温压力循环试验,循环压力上限不低于公称工作压力的1.3倍,循环压力下限不高于上限压力的10%,循环速率不超过15次/min,最终试验结果为循环次数达45 000次,气瓶未发生泄漏。

图11 气瓶典型的爆破形态

经爆破压力试验和常温压力循环试验证明本次∅559 mm Ⅱ型气瓶研发是成功的,设计方案可行[11],为国产碳纤维缠绕气瓶的设计提供了参考。