摩托车车架振动控制与优化

2020-01-01黄国鹏贾志超刘进伟

黄国鹏,贾志超,雷 鹏,刘进伟

(隆鑫通用动力股份有限公司,重庆400052)

0 前言

中国摩托车行业从2012年开始进入转型升级阶段,传统摩托车受汽车、电动车的市场冲击,其部分功能和用途被替代,过去的主流消费市场逐步缩小,城市出行及休闲娱乐等需求凸显,随着市场转型升级及摩托车主要用途改变,摩托车振动舒适性也越来越受到用户的关注。摩托车振动问题不仅影响摩托车的行驶平顺性和驾乘舒适性,还容易导致整车及发动机相关部件出现疲劳损坏。摩托车车架的设计比较复杂,国内传统的车架设计通常是参考竞品车型并结合设计经验进行,未完全考虑车架动态特性对振动的影响,导致整车出厂后因振动问题而出现用户满意度降低和客户抱怨[1-3]。

本文针对某250cc单缸风冷摩托车出现的振动问题,采用主观评价、客观测试及仿真分析方法,对该车的振动问题提出了优化方案,经试验验证,使该车振动问题得到解决[1-2]。

1 原车主观评价及摸底测试

1.1 主观评价

某250cc单缸风冷摩托车原车的主观评价结果显示主要不合格部位(注:评分低于6分为不合格),有:主脚蹬及副脚蹬(振动主观评价见表1)。

表1 原车振动主观评价表

1.2 振动测试

测试部位:主脚蹬、副脚蹬、方向把、座垫;测试工况:原地定置,空挡,转速2 000 r/min~8 000 r/min匀加速过程;方向规定为:整车前进方向为X,驾驶员左手方向为Y,竖直向上为Z。

因篇幅限制,本文只展示左副脚蹬、右主脚蹬部位测试结果,如图1、图2所示。

图1 左副脚蹬

图2 右主脚蹬

根据测试可知:

(1)原车振动较大部位主要集中在主脚蹬、副脚蹬部位,其余部位无共振,总体幅值也不大,测试结果与主观评价结果一致。

(2)原车左副脚蹬Y方向在5 100 r/min~5 70 r/min之间存在共振。

(3)原车右主脚蹬Y方向在4 700 r/min ~5 600 r/min之间存在共振。

1.3 仿真分析

分析整车振动测试数据,初步判定车架模态与发动机激励耦合产生了共振,从而导致整车振动较大;采用ABAQUS软件对原车架进行自由模态仿真计算,并结合测试数据结果,提出车架刚度加强方案。见表2。

表2 车架模态计算结果对比表

刚度加强方案整车一阶弯曲频率由182 Hz增大到206 Hz,整车共振转速将提高,可避开常用转速段,且车架刚度加强后,该模态下总体振幅比原车小(见图3、图4),优化前后模态分析结果见表2。

图3 整车一阶弯曲模态(优化前)

图4 整车一阶弯曲模态(优化后)

2 优化方案及验证

2.1 优化方案

根据刚度加强方案仿真计算结果及车架实际情况,制定以下优化方案(见表3)。

表3 原车优化方案表

图5 整车优化部位说明

2.2 方案验证

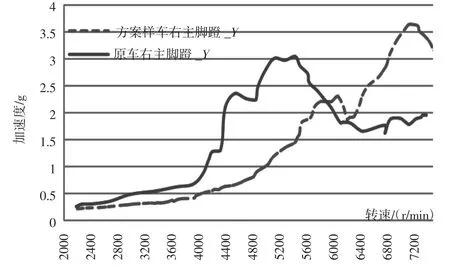

依据仿真分析结果,确定优化方案并改制样车进行振动测试(测试方法与原车测试方法一致,测试结果与原车比较)和主观评价,测试结果对比如图6、图7。

图6 左副脚蹬

图7 右主脚蹬

与原车测试结果对比,副脚蹬和主脚蹬各向振动均有所改善,优化后左副脚蹬Y方向在转速3 600 r/min以上无共振产生(如图6);优化后右主脚蹬Y方向在6 000 r/min以下无共振产生,且6 000 r/min以下总体振幅比原车小,优化后右主脚蹬Y方向共振转速由4 700 r/min~5 600 r/min提高到6 000 r/min(如图7)。

2.3 方案样车主观评价

对两车(原车和方案样车)进行主观评价,方案样车各部位振动比原车有明显改善(见表4)。

表4 原车与方案样车振动主观评价表

主观评价对比结果显示,副脚蹬、主脚蹬部位振动均比原车小,优化方案主观评价结果满足客户需求,该结果与客观测试结果一致。

3 结束语

本文通过对原车摸底测试,确定了整车振动较大部位,并根据模态分析结果,结合主客观测试数据,确定了优化方案;通过客观测试与主观评价数据分析,优化后整车各部位振动舒适性均有所提高,满足客户需求。

结果表明,采用计算模态分析与主客观评价相结合的分析方法,对摩托车振动问题能有效进行分析并提出优化对策方案,为该类问题的分析和对策提供了可借鉴的思路。