汽车座椅头枕强度及吸能性仿真分析

2019-12-27徐中明翟喜成

叶 芳,徐中明,翟喜成

汽车座椅头枕强度及吸能性仿真分析

叶 芳1,徐中明2,翟喜成3

(1. 重庆工商职业学院 智能制造与汽车学院,重庆 401520;2. 重庆大学 机械工程学院,重庆 400030;3. 重庆市育才职业教育中心,重庆 401520)

对汽车座椅头枕静强度特性和碰撞吸能性进行研究。首先采用Hypermes软件创建了某车座椅骨架及头枕的有限元模型。然后将座椅下压刚度试验结果和有限元计算结果对比,对模型进行了有效性验证。最后,根据GB11550对座椅头枕模型进行静强度仿真分析和碰撞吸能性仿真分析。仿真结果表明,该头枕前部和后部具有较好的碰撞吸能性,但座椅骨架侧板应力最大值超过了材料的屈服极限。根据仿真结果提出了改进措施,为此类轿车座椅头枕的安全性设计提供方法案例。

汽车座椅头枕;有限元法;静强度分析;碰撞吸能性;仿真实验

汽车座椅头枕是座椅上保护驾乘人员头颈部安全的重要部件,其作用是支撑驾乘人员头颈部避免挥鞭伤。当汽车低速行驶时,若受到追尾碰撞,惯性会使乘员头部急速后仰而伤害颈椎,而头枕可以有效支撑头部从而减轻对颈椎的损伤。笔者采用有限元和虚拟仿真技术,应用Hypermesh、LS-DYNA、MSC.Nastran、Abaqus等多种CAE分析软件对某轿车汽车座椅头枕的静强度和碰撞吸能性进行分析和研究。

1 汽车座椅的有限元模型

以某车的主驾驶座椅为研究对象,座椅的建模包括头枕、靠背及骨架、坐垫及骨架、靠背角度调节器、滑轨等零部件。座椅总成质量为20.89 kg,其中坐垫软垫质量为1.48 kg,靠背软垫质量为1.78 kg,座椅骨架质量为16.38 kg,头枕质量为0.78 kg。

1.1 座椅骨架有限元模型建立

首先利用三坐标激光测量仪对模型表面点阵数据进行检测,经扫描获得859 658个点。对点阵数据进行预处理、三角化处理后,根据点阵的重要几何特征创建模型曲线和曲面。将曲面模型导入CATIA后,对模型进行曲面封闭处理,获得座椅样机的实体模型。再根据实体座椅几何特征对座椅模型进行修补,并对测量数据和模型数据进行对比评估,进一步完善构建出座椅的三维几何模型[1-2]。

将利用CATIA建立的三维几何模型导入Hypermesh中,构建座椅骨架的有限元模型,如图1所示。该模型共包含24 962个节点;23 372个shell单元,其中22 811个quad4 单元,561个quad3单元;1737个六面体单元;147个MPC单元。

图1 座椅骨架有限元模型图

当外载荷作用在座椅上时,主要由座盆骨架和靠背骨架承力,而坐垫及蒙皮、靠背芯子及蒙皮等覆盖物主要起到提升舒适性的目的,对承受外载荷贡献很少,对仿真结果的影响轻微。因而在建模时对座椅模型进行了合理的简化,忽略了坐垫、背芯以及起支撑或调节作用的横向钢丝、弹簧和连接件等[3]。

该座椅具备六向调节功能:前后方向的移动、上下方向高度的调整,以及通过调角手柄调节靠背角度。座椅零部件的连接方式为焊接、螺栓连接和销连接,建模时要考虑约束模拟的方式。焊接和螺栓连接可以通过刚性连接来模拟,销钉转动的约束方式同样采用刚性连接的方法,这是因为在我国强度试验标准中,要求座椅所处位置保持在对座椅最不利的情况。

1.2 座椅骨架有限元模型的验证

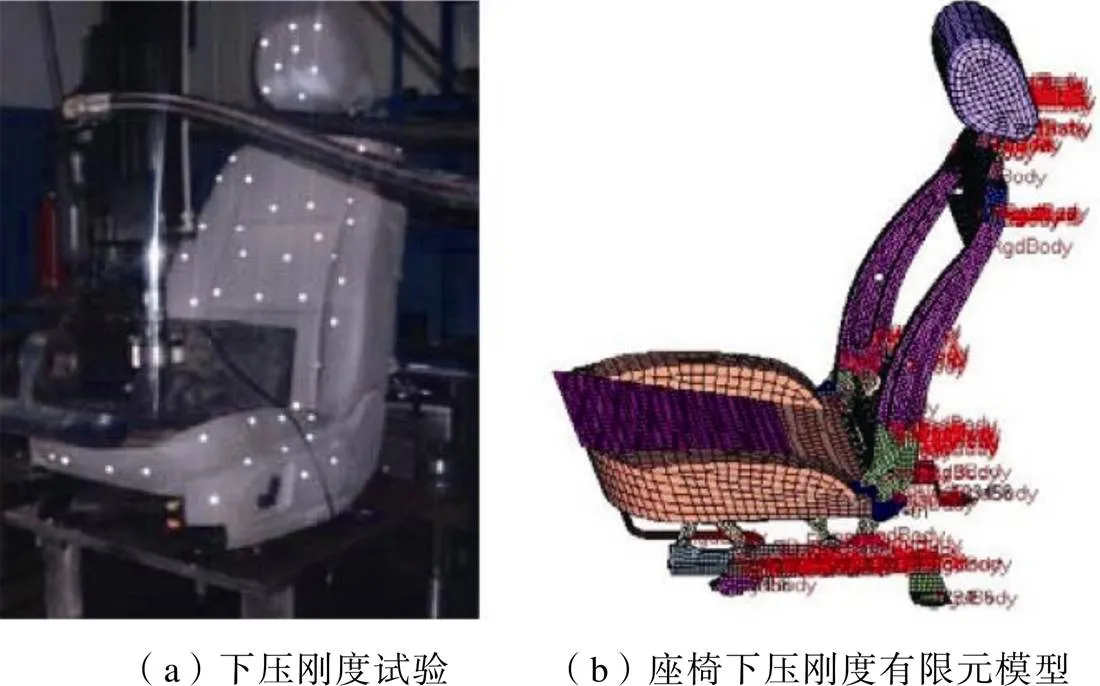

根据QC/T55—1993设计座椅下压刚度试验。坐垫加载板的质量为51 kg,与试验机万向接头连接,万向接头的中心点要与加载板的中心点重合。安放加载板的位置为坐垫和靠背载荷中心位置的载荷方向线上,应与加载板载荷中心点引出的铅垂线重合。试验中座椅的安装应与实车安装状态一致,所以在试验台上采用4个螺栓将座椅滑轨固定。将加载板的载荷中心作为施力点,以300 mm/min的速度向坐垫施加700 N载荷,至少加载、卸载2次,得到准确试验结果。座椅下压刚度试验及有限元仿真模型如图2所示。

图2 下压刚度试验及有限元仿真

利用建好的座椅骨架有限元模型进行座椅下压刚度的有限元仿真分析。根据GB 15083—2006的试验要求设置仿真条件:座椅靠背位置调整为驾驶员模型躯干线相对于垂直方向后仰25°;安装座椅时要注意锁止装置,要保证无外部因素导致其解锁。具体安装位置可以设置为制造厂规定的最后使用位置向前移动10 mm处[4];坐垫调节在最不利的位置,即最高位置;按照车身座椅实际的安装状态模拟约束,即施加全部连接处共6个自由度。通过Hypermesh建立加载板的有限元模型,定义为刚性体,厚度设置为5 cm。在LS-DYNA软件中将加载板与座椅坐垫定义为“面对面”接触,赋予加载板5 mm/s的速度对下压刚度进行仿真计算[5-6]。

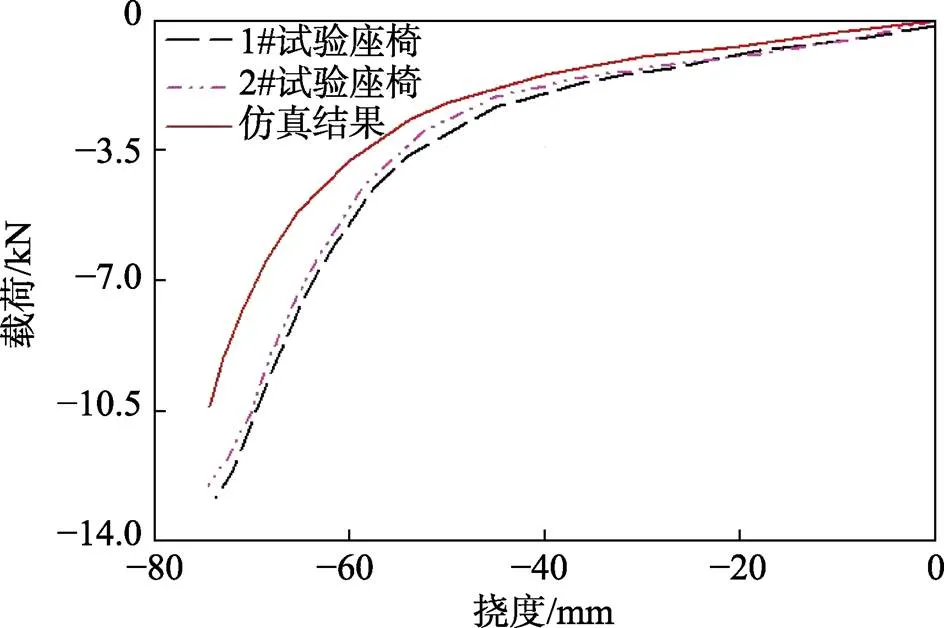

根据试验结果和有限元计算结果,可以得到挠度-载荷曲线如图3所示。

图3 挠度-载荷曲线对比图

分析试验结果可知:

(1)下压试验结果为下压位移75 mm,最大载荷为12.75 kN;仿真结果为下压位移75 mm,最大载荷为10.4 kN,二者数值接近。仿真结果的座椅静刚度比试验结果略低;

(2)试验结果和仿真结果趋势基本一致,且误差较小,说明了仿真结果比较准确,且验证了有限元模型的有效性;

(3)分析仿真结果刚度略低的原因,应是忽略了坐垫芯子、背芯以及部分连接件的建模。

2 座椅头枕静强度仿真分析

按照GB 11550—2009 《汽车座椅头枕性能要求和试验方法》[4]设计座椅头枕静强度的仿真分析[7]。加载方式按照3个步骤进行:

第一步:对座椅靠背施加相对点产生向后530 N·m的初始作用力矩,根据座椅中部与点的垂直距离可计算出需施加1044 N的力,测量头枕的变形位移量;

第二步:在头枕顶部向下65 mm处施加相对于点的力矩为373 N·m,计算得出需施加492.5 N的力,测量头枕的变形位移量;

第三步:进一步将载荷提高到890 N,分析应力变化及分布,检查头枕是否破裂或掉落。

仿真完成后,通过有限元后处理软件Hyper View分析结果,如图4、图5所示。

图4 座椅头枕位移量仿真图

图5 座椅头枕静强度仿真分析

(1)对座椅靠背施加相对点产生向后530 N·m的力矩的初始作用力时,头枕的移动量是10.33 mm。在头枕顶部向下65 mm处加载相对于点的大小为373 N·m力矩时,头枕的移动量是31.33 mm。远小于最大后移量102 mm,因此该汽车座椅头枕的后移量满足要求。

(2)应力集中在靠背角度调节器与坐垫侧板,最大值出现在二者连接部位,大小为361.4 MPa。座椅侧板采用材料为St12,屈服极限为275 MPa,抗拉强度为410 MPa,分析可知,座椅侧板最大应力虽然超过了屈服极限,但没有超过强度极限,座椅头枕及其他部位结构的最大应力值均符合要求,所以,座椅此时并未破坏。

综上,该座椅骨架及头枕强度满足GB 11550—2009的规定,但相应工况下最大应力值超过了屈服极限,所以应更换材料,使座椅总成产生最大应力时保证在材料的弹性变形内,有利于提高座椅的安全性。

3 座椅头枕碰撞吸能性仿真分析

根据GB 11550—2009[4]的规定来设计座椅头枕吸能性的仿真分析[8-9]。

试验要求:人体头部模型为165 mm的球状刚性模型,有效质量为6.8 kg。座椅靠背位置调整为驾驶员模型躯干线相对于垂直方向后仰25°位置;安装座椅时要注意锁止装置,保证无外部因素导致其解锁。安装位置可以设置为制造厂规定的最后使用位置向前移动10 mm处[4];头枕调到最不利的位置(最高点)[10-11]。

如图6所示,当受到前方撞击时,头型以24.1 km/h的速度水平撞击在座椅参考面距头枕顶端65 mm处。当后方撞击时,头型以24.1 km/h的速度撞击在座椅头枕后面与水平面成45°的直线的切点上。

图6 头部吸能性加载示意图

根据标准规定,在测定过程中,头型减速度大于80的持续作用时间应≤3 ms,即可认为该头枕能提供有效保护,吸能性满足要求。

3.1 头枕有限元模型

利用软件Hypermesh建立座椅头枕和头型的有限元模型,见图7。头枕采用1737个六面体实体网格单元来离散头枕结构,与座椅的约束设定为刚性连接。头型采用壳单元构建,共有4123个壳单元。头型壁厚1 mm,设定为刚体。定义头型在质心处以24.1 km/h(6.694 m/s)的速度运动并进行撞击,撞击时与头枕为“面对面”接触,以保证头枕能够充分吸能。

图7 头枕和头型的有限元模型

3.2 前方碰撞吸能性仿真分析

利用LS-DYNA软件对前方撞击时吸能性进行有限元仿真(见图8(a))计算,得到图8(b)所示的座椅头枕前方碰撞的加速度曲线[11-12]。从图8看出:座椅头枕前方碰撞加速度峰值约在5 ms处,加速度为0.44 mm/ms2。经计算,头型最大加速度为44.8,持续时间65 ms。根据GB 11550—2009关于头型的加速度最大值小于80的规定,说明此座椅头枕在正面撞击中具有较好的吸能性。

3.3 后方碰撞吸能性仿真分析

利用LS-DYNA软件对后方撞击时吸能性进行有限元仿真(见图9(a))计算,得到图9(b)所示的座椅头枕后方碰撞加速度曲线[13]。

图8 座椅头枕前方碰撞仿真分析

图9 座椅头枕后方碰撞仿真分析

图9中,座椅头枕后方碰撞加速度峰值约在4 ms处,加速度为0.7 mm/ms2。经计算,头型最大加速度为71.42,持续时间50 ms,符合GB 11550—2009,说明此座椅头枕在后方碰撞中具有较好的吸能性。

综上所述,从碰撞吸能性来看,假头型在后方的碰撞对座椅头枕有更大的破坏作用,加速度上升和回落比前方更迅速。前方、后方碰撞吸能性均符合相关国家标准。

4 结语

仿真实验证明某车主驾驶座椅头枕的安全性能符合国家标准。为更加安全,建议采取如下改进措施:

(1)座椅侧板可以更换屈服极限更好的材料。当头枕载荷增加到890 N时,座椅骨架侧板处应力最大值为361.4 MPa,超过了所用材料St12的屈服极限275 MPa。更换材料,使座椅总成产生最大应力时保证在材料的塑性变形内,可以提高座椅的安全性。

(2)座椅骨架各部件的连接处应增加缓冲元件,例如靠背角度调节器与两侧的连接板之间使用具有足够强度的扭转弹簧等作为连接件。这不仅可以对头型的冲击起到缓冲作用,也可以有效减小连接处的应力,有利于提高头枕的吸能性和座椅骨架的强度。

(3)采用性能更好的头枕泡沫材料。虽然仿真结果得到的加速度-时间曲线符合国家标准,但采用相对更软的材料可以起到更好的缓冲作用,有效降低加速度的峰值,有利于提高座椅头枕的吸能性。

[1] 姚为民,孙丹丹,林逸.汽车座椅头枕结构的参数化设计[J].汽车技术,2004(10): 4–7.

[2] 董玉石.汽车座椅骨架有限元分析[D].北京: 清华大学,1997.

[3] 李刚.基于逆向工程的自由曲面重构技术研究[D].济南: 山东大学,2009.

[4] 汽车座椅头枕性能要求和试验方法:GB 11550-2009[S].北京: 中国标准出版社,2009.

[5] 徐中明,郝炜雅,张志飞,等.汽车座椅强度及碰撞仿真分析[J].重庆大学学报,2009(5): 512–515.

[6] 吴瑜.汽车驾驶员座椅强度及安全性分析[D].重庆:重庆大学,2010.

[7] 严莉.汽车座椅头枕强度CAE分析及优化设计[J].专用汽车,2012(10): 90–92.

[8] 陈明刚,孟正华.汽车座椅头枕结构对碰撞吸能性的影响[J].机械设计与制造,2018(2): 149–152.

[9] 范平清.汽车座椅头枕的冲击性能研究[J].机械设计与制造,2011, 3(3): 118–120.

[10] 张志飞,袁琼,徐中明,等.基于体压分布的汽车座椅舒适性研究[J].汽车工程,2014(11): 1399–1404.

[11] 汽车座椅、座椅固定装置及头枕强度要求和试验方法:GB 15083-2006[S].北京: 中国标准出版社,2006.

[12] 黄世霖.汽车碰撞与安全[M].北京: 清华大学出版社,2000.

[13] QC/T 740—2005乘用车座椅总成[S].天津:全国汽车标准化技术委员会,2006.

Simulation analysis of strength and energy absorption of automobile seat headrest

YE Fang1, XU Zhongming2, ZHAI Xicheng3

(1. College of Intelligent Manufacturing and Automobile, Chongqing Technology and Business Institute, Chongqing 401520, China; 2. School of Mechanical Engineering, Chongqing University, Chongqing 400030, China; 3. Chongqing Yucai Vocational Education Center, Chongqing 401520, China)

The static strength characteristics and collision energy absorption of the automobile seat headrest are studied. Firstly, the finite element model of a car seat frame and headrest is created by using the Hypermes software. Then the model is validated by comparing the stiffness test results with the finite element results. Finally, according to GB11550, the static strength simulation analysis and collision energy absorption simulation analysis of the seat headrest model are carried out. The simulation results show that the front and rear parts of the pillow have good impact energy absorption, but the maximum stress of the side plate of the seat skeleton exceeds the yield limit of the material. According to the simulation results, the improvement measures are put forward, which provides a method case for the safety design of this kind of the automobile seat headrest.

automobile seat headrest; finite element method; analysis of static strength; collision energy absorption; simulation experiment

U483

A

1002-4956(2019)12-0102-05

10.16791/j.cnki.sjg.2019.12.024

2019-06-04

2019-08-12

重庆市教委科学技术研究项目(KJQN201804004)资助

叶芳(1981—),女,甘肃文县,硕士,副教授,主要研究方向为汽车动力学及计算机辅助设计。E-mail: yef1024@163.com