油冷式永磁同步电机的瞬态温度场分析

2019-12-27龚天明周茜茜

崔 可,龚天明,胡 贵,周茜茜,王 韬

(中车株洲电机有限公司,湖南 株洲 412000)

1 引言

永磁同步电机由于结构紧凑、效率高、功率密度大,被广泛应用于电动汽车以及油电混合汽车领域。一般而言,较高的电机温升容易导致电机绕组绝缘老化、永磁体失磁等问题,这些都将影响电机的使用寿命及稳定性。目前,车用永磁电机的冷却方式主要可分为风冷、水冷和油冷几类,工程技术人员针对不同冷却方式均进行了一定研究。其中,哈尔滨理工大学的丁树业[1]基于有限元的方法和共轭传热原理,对一台50kW的永磁同步电机在变频供电时的温度场及流体场进行了仿真计算,并进行了实验验证。韩国釜庆大学的Daesuk Joo[2]等人则讨论分析一台7.5kW、额定转速3000r/min的农用电动汽车永磁同步电机温度分布,该电机是通过机座与空气换热来进行冷却。相对于空冷而言,水冷能够适用于电机功率密度更大的场合。沈启平[3]等人采用有限元的方法对水冷永磁同步电机的三维流场进行分析,对冷却水道的温度分布进行了研究。Shahrood[4]科技大学学者Ahmad Durabi等人通过对一台海洋推进系统用电机进行研究,该电机为低压横向磁场永磁同步电机,通过在每相铝壳上设计两条流体冷却通道,采用强制水冷方式达到电机散热的效果。油冷电机目前应用较广,主要是因为油的介电常数高,绝缘性能较优,散热效率良好。现阶段,在电动汽车及相关设备中,油冷电机因为散热和保护机器的发展和应用,是市场上不可或缺的主体之一。雅典国立科技大学的学者Laskaris K.I.等人[5]以一台间接油冷永磁牵引电机为研究对象,该电机额定功率为100kW,额定转速4000r/min。电机散热是通过在机壳上设计油道结构,当冷却油流进时,带走电机内部产生的热量,25℃的冷却油可散掉5kW热量,冷却效果良好。杜爱民等[6]采用电磁场-温度场耦合的有限元分析方法,对一台额定功率32kW、额定转速4500r/min的油冷永磁同步电机进行了额定工况下温度场仿真分析,并与实验结果进行了对比。

本文在已有的研究基础上,采用流体数值仿真的方法,对一台额定功率65kW、额定转速5200r/min的油冷式车用永磁同步电机瞬态温升过程进行了数值仿真及实验测量,并将仿真计算结果与实验测量结果进行了对比分析,以验证仿真计算方法的可靠性。

2 电机模型与参数

图1 直接喷油冷却电机结构示意图及喷油嘴说明

研究对象是一台直接喷油冷却式永磁同步电机,采用了转子内置的磁路结构,其三维模型及主要结构如图1所示。电机额定功率为65kW,额定转速为5200r/min,扭矩为120N·m。电机冷却方式为直接油冷,实验过程中冷却油通过油泵驱动,从电机进油口进入电机,通过机座油道上部的喷嘴(图1中编号1~7位置处)喷射到定子绕组端部进行冷却,电机内部冷却油的液面不超过气隙。定转子冷却油量通过节流阀控制,实验过程中通过进口的总油流量10L/min。

3 电机损耗及分布

永磁同步电动机的损耗可分为定子铁芯损耗、绕组铜耗、转子及永磁体涡流损耗及机械损耗。

3.1 定子铁芯损耗模型

永磁同步电动机内部的定子铁芯损耗分为磁滞损耗、涡流损耗和异常损耗(附加损耗),根据产生机理,永磁同步电机定子铁芯损耗计算式为[6]:

式中,Ph为磁滞损耗;Pc为涡流损耗;Pe为异常损耗。

3.2 绕组铜耗模型

绕组铜耗是相电流流过绕组时产生的欧姆热,一般可分为基本铜耗和附加铜耗。基本铜耗是相电流在绕组导线上产生的损耗Pcpper,计算式为:

式中,m为电机绕组的相数;I为绕组相电流有效值;R为每相绕组有效电阻值。

3.3 转子和永磁体涡流损耗模型

转子及永磁体的涡流损耗计算分为解析计算和有限元法两种,工程上一般采用有限元法求解边界条件复杂的磁场。在时域内,磁场方程可写为:

▽××(▽×Az)=Js-σ(∂Az/∂t+▽E)+▽×Hc(3)

式中,▽为哈密顿算子;μ为相对磁导率;Az为磁位矢量;Jz为电流密度;σ为材料电导率;E为电势标量;Hc为永磁体矫顽力;t为时间。

3.4 机械损耗

因样机采用了深沟球轴承,所以摩擦损耗较小,可忽略不计。风磨损耗与转子形状、表面粗糙度、转速以及空气物性参数等因素有关[6],机械损耗Pf计算式为:

式中,a为转子铁芯的表面粗糙度,本文取a=1;Cf为摩擦因数;ρ0为空气密度;ωm为电机转速;r为转子半径;L为转子轴向长度。

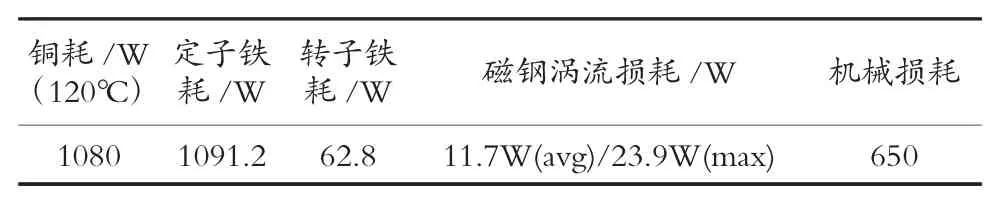

选取输出转速为5200r/min、输出转矩为120N·m,进行瞬态温度场仿真分析,得到电机损耗结果如表1所列。

表1 电机损耗

4 电机温度场分析

4.1 实验装置及测试结果

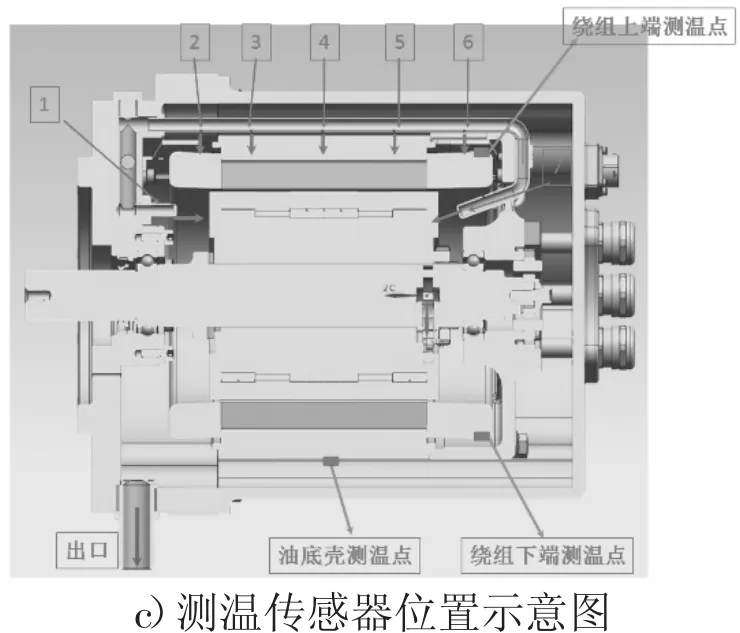

实验过程主要是对额定工况下,对象电机采用直接喷油冷却时的温升情况进行测量。冷却油采用的变速箱润滑油,型号是DEXRON-VI(Petro-Canada/RDL-3434),冷却油通过油泵驱动进入电机内部,与发热部件完成热交换之后,经过电机机座底部出油口流出。加热的冷却油流出电机后再通过稀油站进行降温处理,之后重新进入电机,以此循环。测试过程中,每隔两分钟记录一次传感器采集的温度数据,测温实验装置及传感器的布置位置如图2所示:一共在3处布置了测温点,分别为绕组上端、绕组下端以及油底壳测温点。其中编号1~7为喷油嘴位置,与图1中对应。三处测温点测得的非稳态温升数据见表2。

表2 不同测温位置非稳态温升过程测温数据

从表2的测试结果可以看出,绕组上端由于距喷油嘴位置较近,从喷油嘴喷出的低温冷却油对上端的冷却效果较为明显,因此整个测温过程中,绕组上端的温度明显低于绕组下端。测量油底壳处的温度主要是为了获得冷却油与绕组部分进行热传递之后,冷却油本身的温升情况。通过实验数据可以看出,冷却油在流过电机内的发热部件表面后,温度逐渐上升,测温初始时刻进口冷却油温度为42.6℃,油底壳温度为52.7℃;测温结束时进口处的油温达到55℃,油底壳温度为77.2℃,由于冷却油在电机外稀油站进行了冷却降温,电机入口处的温度始终低于出口。

4.2 仿真结果与实验结果对比

图2 测温实验装置及测温传感器位置示意图

除实验测试以外,我们还采用流体商用仿真软件fluent对这一直接喷油冷却非稳态两相流动过程进行了数值模拟。边界条件包括:电机机座油管进口设定为速度入口,根据实验条件分别设定此处的流速及温度,其中温度按照实验结果给定为随时间变化的规律。出口设定为压力出口,此处的压力大小给定为一个大气压(101325Pa)。另外,多相流模型选择fluent自带的vof模型,这一模型对于准确捕捉气液两相分界面具有一定优势,湍流模型则选取了标准k-ε模型。

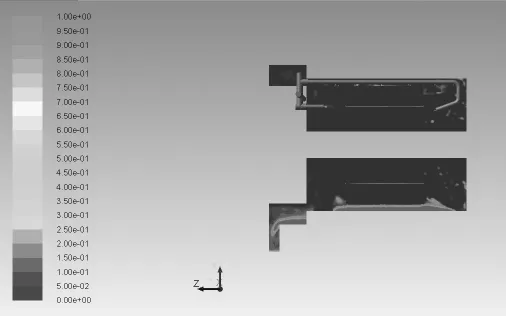

这里首先给出了对称截面上的冷却油及空气体积分数的云图(见图3),图中数值1表示对应位置处全部为冷却油,数值为0则表示对应位置处全部为空气,这一参数可以反映冷却油在机座内的流动情况。通过对称截面上的体积分数可以发现流场内的冷却油(图中红色部分,数值为1处)受重力影响,基本集中于机座内腔下方,冷却油高度在定转子气隙以下,不超过定子线圈最下端,这一情况与实验过程观测的结果相符。

图3 对称截面位置处的冷却油、空气体积分数

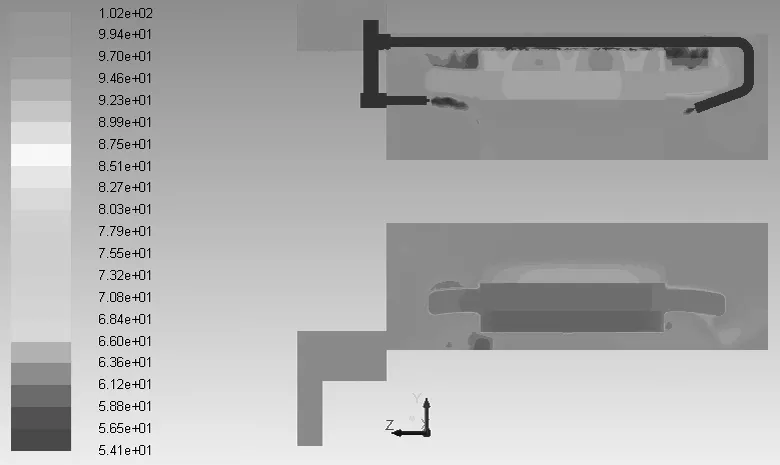

电机内固体发热部件温度基本呈现出从上至下温度递增的规律,距离喷油孔越近,绕组或铁芯的温度越低,这一规律与试验测试结果一致,再次验证了直接喷油冷却的散热效果。绕组受直接喷油冷却及周边空气对流散热影响,温度相对于铁芯而言更低,截面I中温度最高区域主要集中在定子铁芯下端,其中最高温达到了102℃,主要是因为此处的空气、冷却油的流速较低,对流换热的效果较差所致。

图4 对称截面上温度分布云图

图5分别给出了绕组上端、上组下端以及油底壳测温位置处的温度时变曲线及与实验结果对比。三处测温位置仿真得到的非稳态温升曲线与实验结果规律基本一致,个别位置处的仿真结果与实验结果存在一定差别。测温终点(30min)时,绕组上端试测温点温度为82℃,仿真结果为75℃,二者相差7℃,相对误差大小为9.3%;绕组下端测温点温度为100℃,仿真结果为96℃,二则相差4℃,相对误差大小为-4%;油底壳测温点温度为77℃,仿真温度值为73℃,二者相差4℃,相对误差为-5.2%。绕组上下端及油底壳测温点处的仿真数据与试验测温结果吻合程度较好,相对误差绝对值均在10%以内。需要说明的是,与绕组上下端温度仿真曲线相比,油底壳测温点处的温度仿真曲线波动较大,这主要是是因为油底壳测温点处同时存在气液两相,特别是在非稳态仿真过程中,冷却油与空气的体积分数随着时间不断发生变化所引起的。

图5 不同测温位置处仿真与实验结果对比

总体而言,仿真结果与实验结果吻合程度较好,三处测温点仿真结果与试验结果相比,相对误差绝对值均小于10%,计算精度较高,验证了本文仿真计算方法的可靠性。

5 结 论

采用试验测量及流体仿真的方法对直接喷油冷却电机温度场进行了分析,仿真结果与试验结果吻合较好,两者误差较小,相对误差绝对值在10%以内,验证了计算方法的准确性,表明本仿真方法可以作为一种喷油冷却电机温度场研究分析手段。同时,仿真及试验结果均表明,直接喷油冷却散热效果较好,对于全封闭式的永磁电机而言是一种理想的冷却散热手段。