基于活塞温度场的发动机热负荷分析及控制

2019-12-27管梓旭崔毅周晓洁

管梓旭,崔毅,,周晓洁

(1.上海交通大学动力机械及工程教育部重点实验室,上海 200240;2.高新船舶与深海开发装备协同创新中心,上海 200240)

活塞在发动机运转过程中承受了很大的热负荷和机械负荷,其顶面直接与高温燃气接触,且活塞的散热条件并不好,这会使活塞的工作温度很高,从而降低材料的机械性能及抗变形能力[1]。除此之外,活塞环的润滑条件也受热负荷的影响,一般第一环槽的温度必须小于滑油的结胶温度,否则会导致机油结胶,使得发动机润滑条件恶化[2]。活塞换热主要包括缸内燃气与活塞顶的换热、活塞冷却内腔的换热、与气缸套壁面及曲轴箱环境的换热。其中冷却内腔的换热较为复杂[3],活塞的往复性运动导致冷却机油无法填充满冷却腔,因而机油在活塞的冷却腔内产生往复振荡,从而可以带来较好的换热效果[4]。

目前国内李全[5]等对某新型高强化船用柴油机活塞开展高强化活塞多物理场耦合仿真分析,以提高设计阶段高强化活塞温度场的预测精度。周炎、刘鹏飞[6]等对某大功率柴油机进行了热负荷分析研究,主要分析冷却参数和排气背压等因素对柴油机热负荷的影响。赵云磊等[7]对某柴油机进行了温度场校核,对不满足设计条件的结构采用了开隔热槽和开冷却油腔的方法。曹元福,朱海荣[8-9]等采用 CFD 流场分析工具对冷却腔内的冷却油振荡进行了分析和模拟,分析了不同转速下喷油速率、机油填充率、壁面传热系数与曲柄转角的关系。国外KS公司基于大量活塞温度场的实测数据,整理并得出了活塞温度和热传导系数表。Ryfa[10]结合实测结果,采用最小二乘法对传热系数进行调整,开发了活塞边界条件反求技术。Sharma[11]采用热电偶测量活塞和气缸套的温度,调整了不同区域的对流传热系数,研究了活塞、活塞环、燃烧室壁面传热系数与材料的导热系数间的关系。

本研究中柴油机需要改变运行工况和环境,导致其热负荷发生变化。为了确保其改造后的运行可靠性,必须保证其热负荷满足原机设计要求。因此,以活塞温度为评判依据,研究发动机热负荷随工况和环境的变化规律,并给出满足热负荷要求的发动机可运行区间。本研究利用VOF法两相流振荡换热模拟冷却侧边界,从而进行热流固耦合,并利用硬度塞法对模拟模型进行验证标定;在此基础上,结合发动机工作过程仿真,分析缸内空燃比和喷油正时与发动机热负荷之间的关系;提取分析数据,拟合相关公式,最终得到满足活塞热负荷限制要求的发动机运行区间图,所得热负荷控制策略可为发动机性能改进和优化提供依据。

1 活塞热流固耦合计算模型

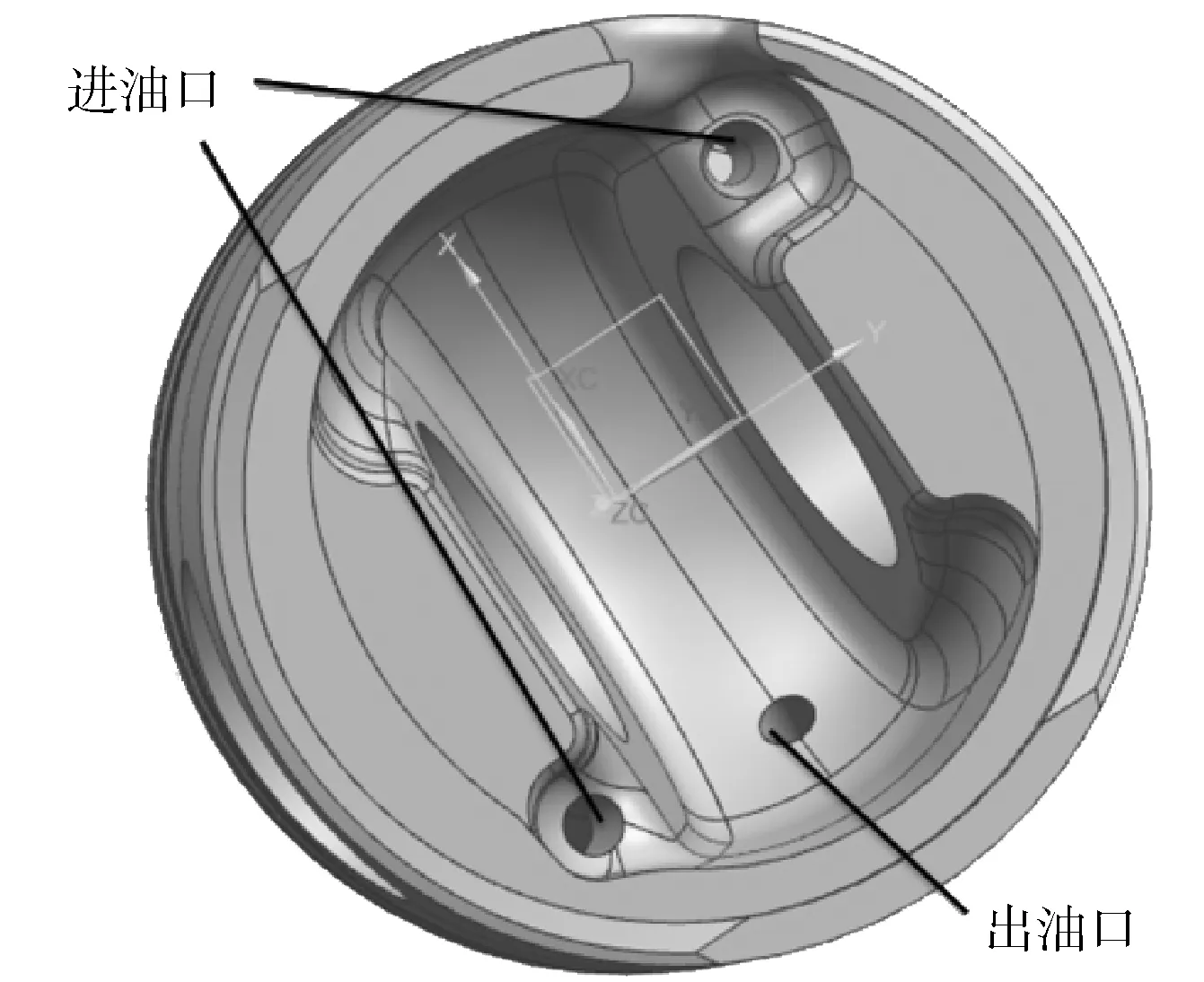

分析对象为高速四冲程柴油机活塞,该活塞共有2个冷却进油口(见图1),由固定的喷油嘴从下方以一定的喷射流量向进油口喷射机油。

图1 活塞进出油口示意

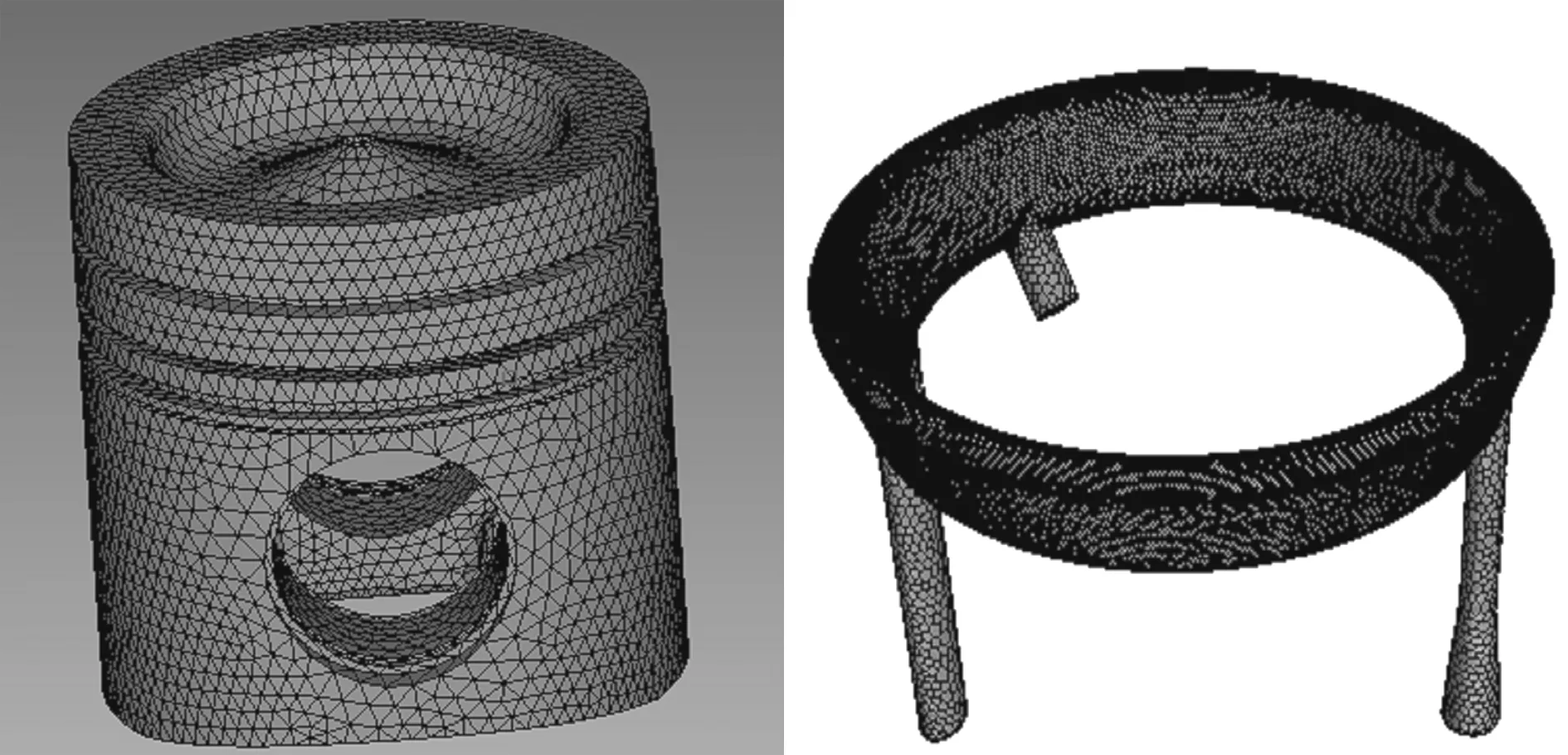

对铝合金活塞建立固体有限元计算模型,对活塞的冷却内腔建立CFD两相流计算模型。活塞的有限元固体模型温度场分析网格类型为四面体二阶网格,网格数量为10万,节点数为16万,网格尺寸为4 mm,网格模型见图2。冷却内腔的流体网格类型为棱柱层网格,边界层网格设置为5层,厚度为1 mm。流场网格数为87万(见图3)。

图2 活塞温度场网格模型 图3 活塞冷却内腔流体网格模型

活塞顶部的换热对活塞的温度分布和热负荷有至关重要的影响,而活塞顶部换热条件随时间变化,而且随位置不同而不同。为了准确分析缸内燃气与活塞顶的换热,需要进行缸内燃烧和有限元的瞬态流固耦合分析,计算工作量太大,不适合进行多方案规律分析。活塞的温度变化缓慢,在一个工作循环内基本为定值,采用循环平均的方法,根据循环平均换热边界条件,能够比较准确地得到活塞温度。因此,根据式(1)、式(2)计算活塞顶面一个循环内的平均缸内燃气温度Tres及平均传热系数hgm[12]:

(1)

(2)

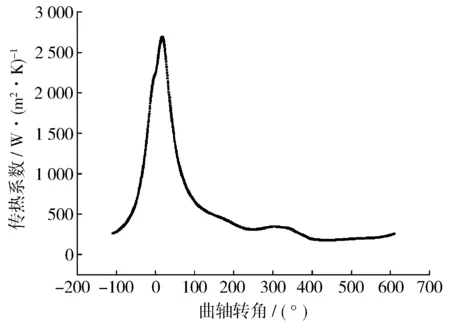

式中:hg,Tg分别为活塞顶瞬时传热系数和瞬时缸内燃气温度,可以由性能仿真得到。1 800 r/min,2 280 kW工况下的缸内瞬时燃气温度和活塞顶瞬时传热系数见图4和图5。

图4 缸内瞬时温度变化规律

图5 缸内瞬时传热系数变化规律

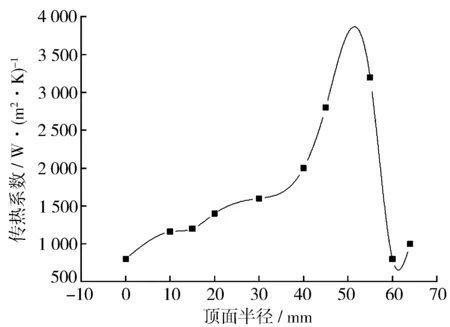

平均传热系数在活塞顶的分布不均匀,通常和燃油的喷射方向以及油束和燃烧室的匹配有关。根据缸内燃烧计算,平均传热系数在活塞顶沿半径方向的分布见图6。

图6 活塞顶面传热系数沿半径变化曲线

在多工况计算时,为了避免工作量巨大的换热边界流固耦合计算,对活塞顶平均传热系数分布进行相似化处理:不同工况下活塞顶面沿半径方向的平均传热系数与各不同工况下的平均温度呈比例关系。这样就可以进行不同工况和环境的活塞热负荷分析。

活塞环岸侧因与缸套接触,因此可参考缸套侧传热系数及温度分布规律[13],具体规律为

(3)

(4)

β=h/S(0≤β≤1),

(5)

k1=0.573(S/D)0.24=0.589,

(6)

k2=1.45k1=0.854。

(7)

式中:h为与气缸套顶部的距离;S为活塞行程;D为缸径;hgm(0),Tres(0)分别为柴油机一个工作循环内的燃气平均传热系数和平均温度;hgm(h)为距离h处位置的燃气平均传热系数;Tgm(h)为距离h处位置的等效燃气温度;β为距离h处的位置比;k1为燃气平均传热系数修正系数;k2为等效燃气温度修正系数。

活塞的振荡换热是一个不定常的两相流问题,流体部分包含有机油和空气,且两者互不相溶,会产生明显的边界,因此本活塞模型采用VOF模型进行计算。VOF是属于欧拉网格的一种计算模型,其各相之间无法进行互相穿插,因此适用于多相流的流体模型计算[14],其控制方程如下:

(8)

(9)

θ(x,t)=φoil(x,t)θoil+[1-φoil(x,t)]θair。

(10)

式中:μ为动力黏度系数;U为流体速度;g为重力加速度;F为体积力;θ(x,t)为物性参数。

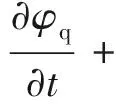

活塞冷却腔的换热条件根据CFD两相流计算得到。1 800 r/min,2 280 kW工况下的计算边界条件见图7,其中喷油处为速度入口,底部出口为压力出口,各内腔壁面设置对应的初始温度条件。同时活塞做往复性周期运动,活塞的速度及运动方向由发动机结构和转速决定,而该往复性运动会对机油在内腔中的填充率产生影响,进而对换热产生影响。

图7 流体模型温度边界条件设置

用振荡换热两相流模型分析得出的流场是瞬态过程,需要根据瞬态温度和瞬态传热系数计算在一个循环内各个节点对应的平均值,并将该平均值映射至固体模型。

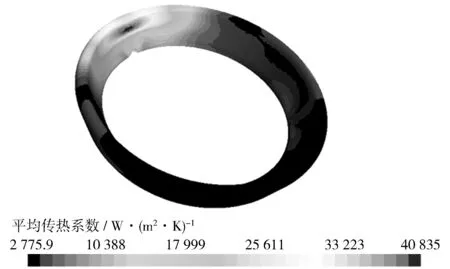

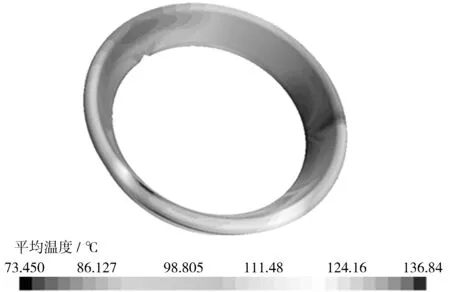

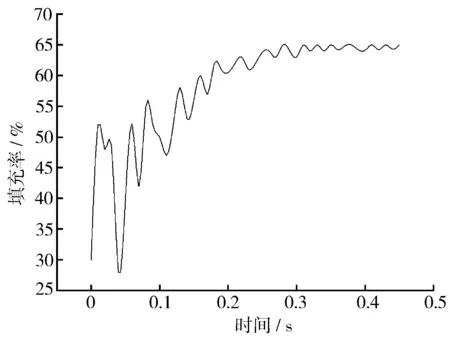

根据式(1)、式(2)计算1 800 r/min,2 280 kW工况下冷却内腔的平均温度及平均传热系数,结果见图8和图9。由图10可知,机油填充率随活塞的往复性周期运动逐渐趋于稳定,且呈现周期性波动,与实际情况一致,其稳定后的平均填充率为63%。

图8 活塞冷却内腔平均传热系数

图9 活塞冷却内腔平均温度

图10 活塞内腔机油填充率变化曲线

2 试验对比分析

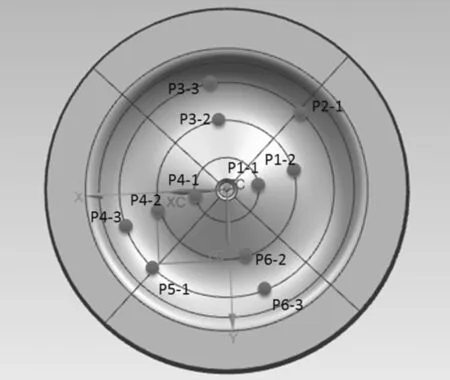

为验证上述流固耦合模型是否符合实际,利用硬度塞测量方法测量活塞不同位置的温度。首先对活塞某一位置进行钻孔,然后将硬度塞放入孔中。试验结束后,对硬度塞进行抛光并用硬度计精确测量硬度值,用校准曲线确定相应的温度,得到的温度即为测量点的温度。具体的测量点位置见图11。试验测量同一径向上不同半径位置的测点温度,以得出仿真模型在顶部径向上的温度分布情况,并同时验证多条径向方向的测点温度以确保仿真模型的准确性。

图11 活塞温度测点位置

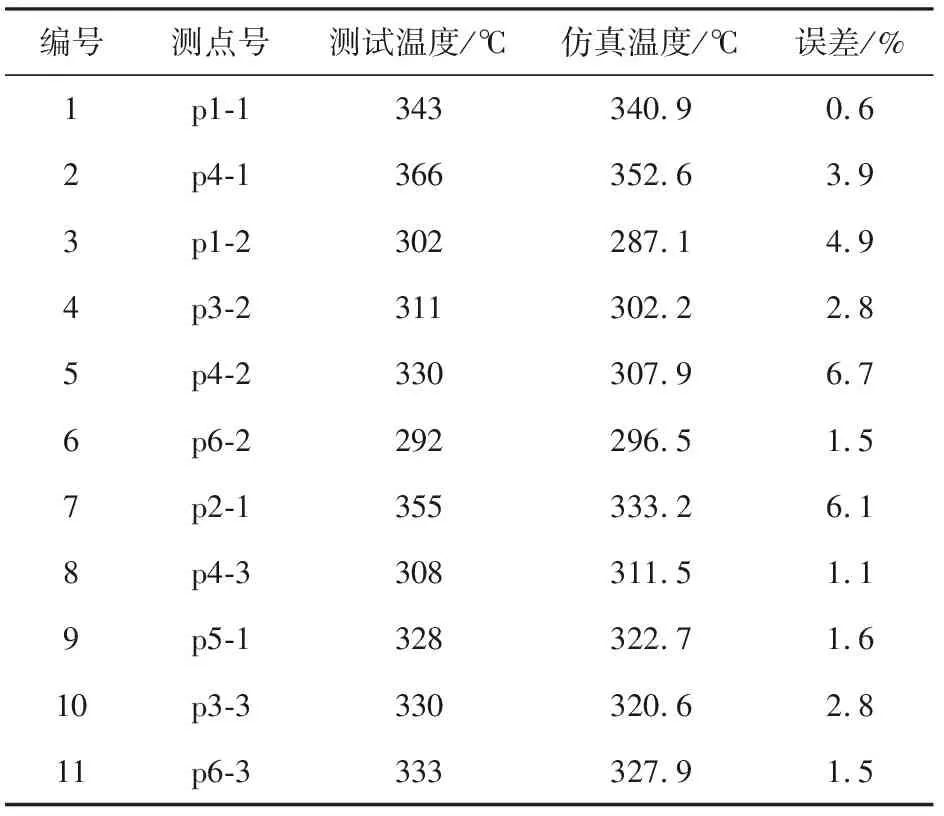

试验测点温度与仿真温度对比如表1所示,因未考虑进排气面导致活塞顶面区域温度分布不均的情况,故仿真模拟温度整体略低于试验温度,误差在7%以内。

表1 活塞顶面测点试验温度与仿真温度对比

3 空燃比及喷油正时对热负荷的影响

3.1 缸内空燃比对活塞热负荷的影响

缸内空燃比对缸内燃烧温度有着直接影响,进而影响活塞热负荷。对不同增压系统、不同背压的整机性能进行了工作过程仿真分析,得到不同匹配方案下的缸内瞬时传热系数、缸内平均温度随曲轴转角的变化规律。根据式(1)、式(2)和平均传热系数分布相似关系,以及经验公式(3)~(7)可以得出活塞各部位的热边界条件。

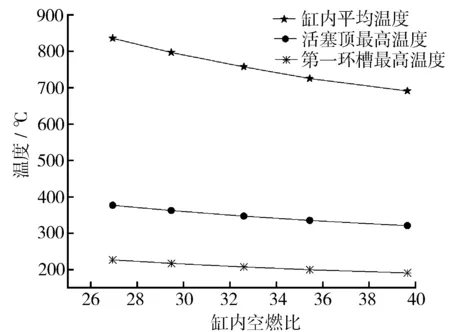

根据不同方案下的换热边界条件,通过有限元计算得出活塞顶面最高温度及第一环槽最高温度。由图12可知,随着空燃比的减小,缸内平均温度增大,从而使活塞顶面及第一环槽处的最高温度均增大,且一定程度上呈线性关系。

图12 活塞顶面及第一环槽最高温度

缸内空燃比越小,混合气中燃料所占比重越大,而空气占比越小,其他条件相同的情况下,缸内空燃比减小,虽然可能导致混合气体的燃烧不完全,但燃烧所释放出的热量增加,发动机功率也增大。而缸内燃烧所释放的热量增加将会导致燃烧侧温度升高,在冷却侧条件不变的情况下,使得活塞整体温度升高,活塞顶部与第一环槽处最高温度也随之升高。

3.2 喷油正时对活塞热负荷的影响

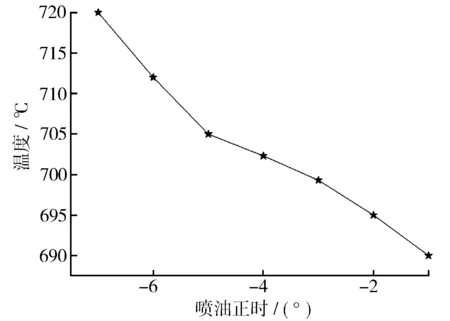

喷油正时对发动机热负荷有着至关重要的影响。当其他条件不变而喷油提前时,会使缸内压力和燃烧温度上升,发动机的热负荷增加。通过工作过程仿真分析得到的喷油正时对缸内燃烧平均温度的影响见图13,可知随着喷油的提前,缸内平均温度升高。

图13 喷油正时与缸内平均温度趋势图

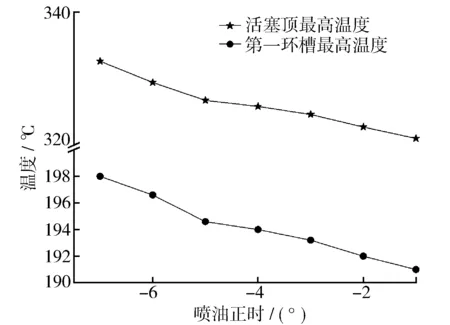

采用第2节所述的方法确定不同喷油正时方案的活塞换热边界条件,通过有限元分析得到不同喷油正时方案下,活塞顶最高温度及第一环槽最高温度(见图14)。可以看出,活塞顶面最高温度及第一环槽最高温度皆随喷油的提前而升高。

图14 活塞顶面和第一环槽最高温度

喷油正时提前使得喷油时缸内的温度和压力较低,因此燃料与空气的混合时间增加,在着火前所形成的可燃混合气体增多,可燃气体在急燃期内几乎同时着火,使得燃烧侧温度急剧升高。因此在其他条件相同的情况下,喷油正时的提前可使得活塞整体温度升高,活塞顶部与第一环槽处最高温度也随之升高。

3.3 考虑热负荷的发动机可运行区域分析

由上述因素拟合出活塞热负荷关于缸内空燃比和喷油正时的关系式:

T1=-4.42·x-y+497.7,

(11)

T2=-2.28·x-0.62·y+304。

(12)

式中:T1为活塞顶最高温度;T2为活塞第一环槽最高温度;x为缸内空燃比;y为喷油正时。

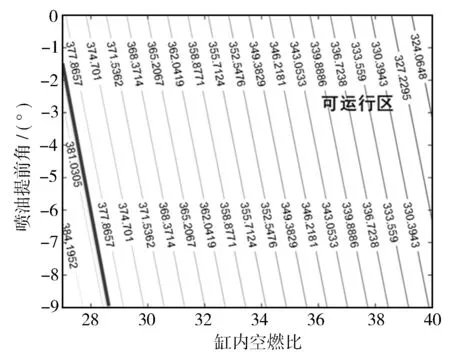

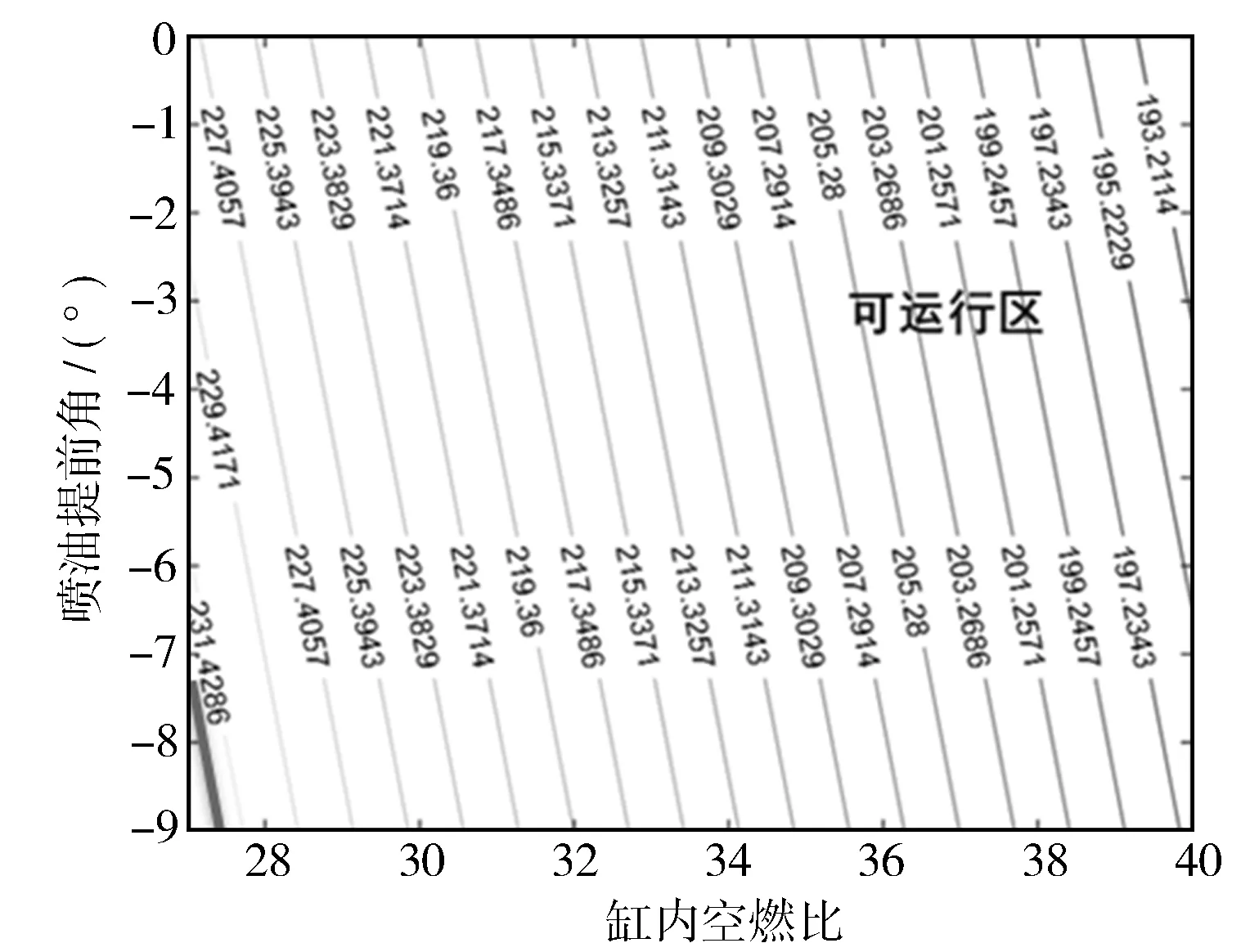

活塞热负荷评价标准:铝制活塞顶的最高温度应小于380 ℃,第一环槽最高温度应小于235 ℃。活塞顶部温度过高会使得材料的机械性能降低,抗变形能力也随之降低,活塞环的润滑条件也受热负荷的影响,一般第一环槽的温度必须小于滑油的结胶温度。满足顶面最高温度、第一环槽最高温度要求的可运行区域为图15和图16中标注区。

图15 顶面最高温度点优化区间

图16 第一环槽最高温度点优化区间

4 结束语

为了确定高速柴油机不同匹配方案下的热负荷,确定可运行区间,建立活塞两相流振荡换热的热流固耦合计算模型,对活塞温度场进行分析。所建立的热流固耦合模型仿真结果和硬度塞试验所测实际温度相比误差小于7%,可以较为准确地对实际发动机活塞热负荷进行预测。运用上述热流固耦合模型,对不同匹配方案的活塞热负荷进行分析,结果表明缸内空燃比和喷油正时对活塞热负荷的影响很大,活塞关键位置热负荷随缸内空燃比的增大而减小,随喷油正时的提前而增大。提取各匹配方案的关键点温度,拟合活塞顶面和第一环槽处最高温度与缸内空燃比、喷油正时的关系式,所得公式可用于发动机设计过程中的参数选择及验证,从而缩短发动机活塞热负荷的设计验证过程。得出了满足热负荷限制的发动机匹配运行区域图。根据此运行区间图可以优化匹配方案,最大限度的提升发动机功率。