大口径高精度控制阀的设计及应用

2019-12-26徐学阳

徐学阳

(福建福海创石油化工有限公司,福建 漳州 363216)

某大型PX联合装置在开车试运行过程中,由于吸附塔顶部使用的进口品牌高精度流量存在阀门振荡、响应速度慢、重复精度差等问题,导致塔内压力波动超过了±1%的允许偏差,造成抽出液PX纯度不合格,不仅影响装置的平稳运行,同时也给吸附塔带来安全隐患。为此,工艺、仪表专业工程师与无锡智能自控工程股份有限公司技术人员进行了深入的技术交流,剖析了原阀在使用过程中的故障现象,针对性地从产品结构、零部件材料、控制附件及调节参数等方面进行了仿真与优化,按调整后的方案制造了新的控制阀,确保阀门在工况条件下实现高精度重复定位及流量控制,现场实际应用效果良好。

1 工况条件及使用要求

1.1 工况条件

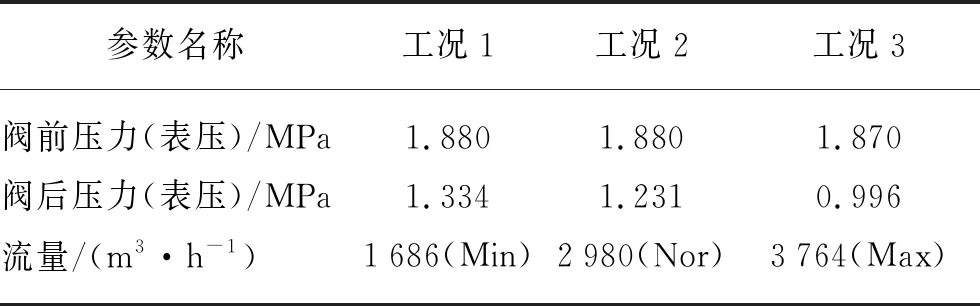

控制阀的工况参数见表1所列,介质为高压冷凝液C8芳烃对二乙基苯(液体),操作温度175 ℃。

表1 控制阀的工况参数

1.2 使用要求

针对工况及工艺条件,控制阀的性能须满足表2的要求。

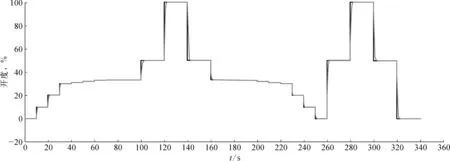

阀门工作流量循环如图1所示。1个周期内共有4种流量工况,每种流量工况持续的时间分别为床层切换周期的3倍、7倍、10倍、4倍,而床层切换周期为75 s,因此阀门的单个工作流量循环周期为30 min。

表2 性能要求

图1 阀门工作流量循环示意

该阀在使用过程中应符合定位速度快、无过冲、重复精度高、流量稳态精度高等特点,对阀门本体、执行机构、控制单元的设计和选型均有较高要求。

2 高精度控制阀设计

2.1 阀本体选型设计

按文献[1]要求,经开度计算及工艺条件分析进行阀门选型[2],该控制阀选用DN500×DN360平衡密封型套筒控制阀,套筒为多孔式结构,其额定CV为2 010;调节特性为线性,流向为高进底出,以稳定阀出口流场,阀芯在流体压力作用下受力均匀,更有利于阀门的稳定动作。

2.1.1内腔优化

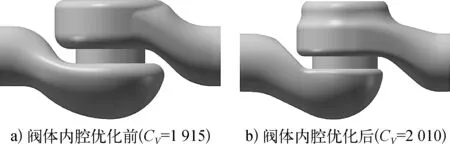

图2 阀体内腔造型示意

内腔造型如图2所示,阀体内腔优化设计使流场更稳定,内腔流阻更低。符合EN558—2008《工业阀门金属阀门结构长度尺寸标准》的结构长度给大尺寸直通控制阀的设计带来了新的挑战,由于阀座直径与控制阀总长度的比值变得越来越偏离理想设计比例,因此按照常规设计理念,控制阀的尺寸将会更大,因此将参数化建模造型技术运用到控制阀阀体的设计中,该技术对于优化阀体和流道起到了关键的作用。

经过设计及流量试验表明,使用参数化建模技术优化阀体后,控制阀的额定流通能力比优化前传统设计提高了约5%,流量控制精度提高了20%。

2.1.2节流套孔分布优化

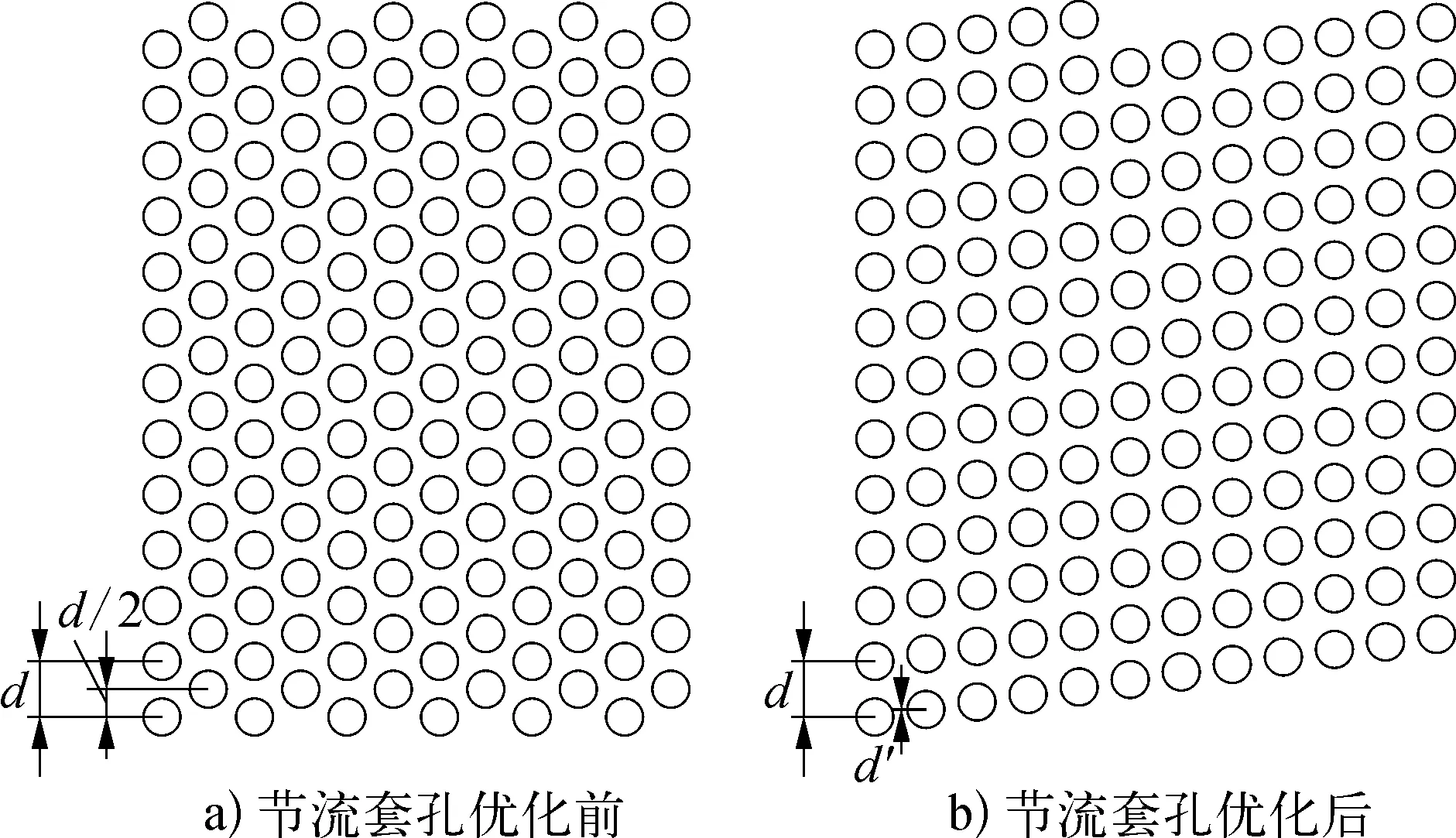

通过详细计算,优化节流套孔的分布规律如图3所示。

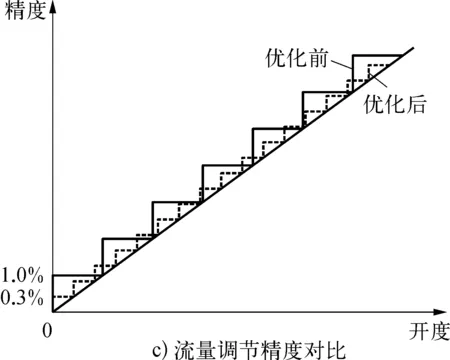

传统的节流套孔排布方案如图3a),采用等孔间距(d)排列,每列孔间距相同,相邻2列交错分布,间距为d/2,当开度逐渐增加时,节流总面积逐步增大,增加率相对平缓,在逐渐接近两排交界处,节流总面积变化量对流量变化影响小,流量变化不灵敏。针对该现象,对孔排布进行了优化,采用图3b)排布方案,每相邻2列孔的间距为d′,形成了逐排逐层等间距的排布规律,节流总面积变化率相对较大,从而使流量稳步变大,流量调节更平稳,反映到调节性能及调节精度上,如图3c)所示,图3a)方案的调节精度约为1%,优化后的图3b)方案的调节精度约为0.3%,从而控制阀的精度大幅提高。

图3 节流孔分布规律示意

2.1.3采用低负载平衡密封环

结合该应用工况的压力及温度,选用PTFE+U型增能低负载型平衡环,结构如图4所示,在满足关闭压差条件下不泄漏,同时降低阀芯动态及稳态负载约30%,平衡密封环摩擦力测试数据见表3所列。图4a)中,PTFE中添加二硫化钼,自润滑性能好,降低阀芯的运动摩擦力,有助于改善阀门的死区、回差及性能指标。U型环材质为Inconel 718,弹性好,可靠性高。

图4 平衡密封环结构示意

表3 DN500平衡密封环摩擦力测试数据N

2.1.4降低阀芯和阀杆摩擦力

控制阀阀芯、阀杆摩擦力对调节精度影响较大,降低阀芯与平衡环、阀杆与填料表面摩擦系数可有效提升阀门的定位及重复精度。表面采用机械挤压硬化处理后,结合镜面抛光工艺,表面硬度值可达到HRC50,硬化层深度约0.5~0.8 μm,表面光洁度为0.2 μm,表面耐磨性能及摩擦系数均较常规产品有大幅度提升,同时选用低摩擦V型PTFE填料,进一步提高了阀门动态性能及响应灵敏度。

2.2 执行机构设计

该执行机构选用DN600缸径气动活塞式双作用执行机构,并从以下几个方面进行优化设计,使整机工作效率提高至98%左右。

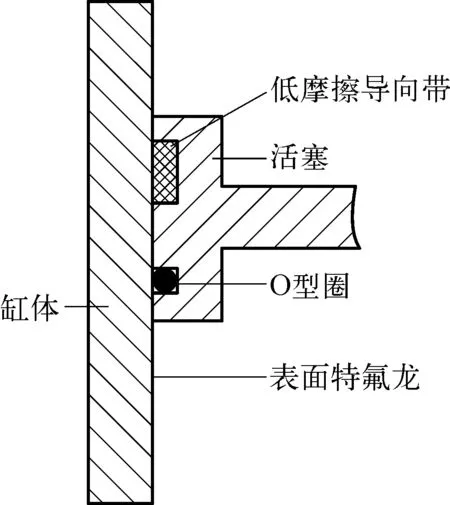

2.2.1降低活塞组件静态及动态阻力

气动执行机构的效率主要取决于活塞密封、导向结构及其效率损失,该执行机构采用内壁珩磨并进行机械挤压,提高表面光洁度至0.4 μm,同时采用特氟龙表面喷涂工艺,进一步降低活塞O型密封圈及导向带的摩擦系数及摩擦阻力,缸体与活塞组件导向结构如图5所示。

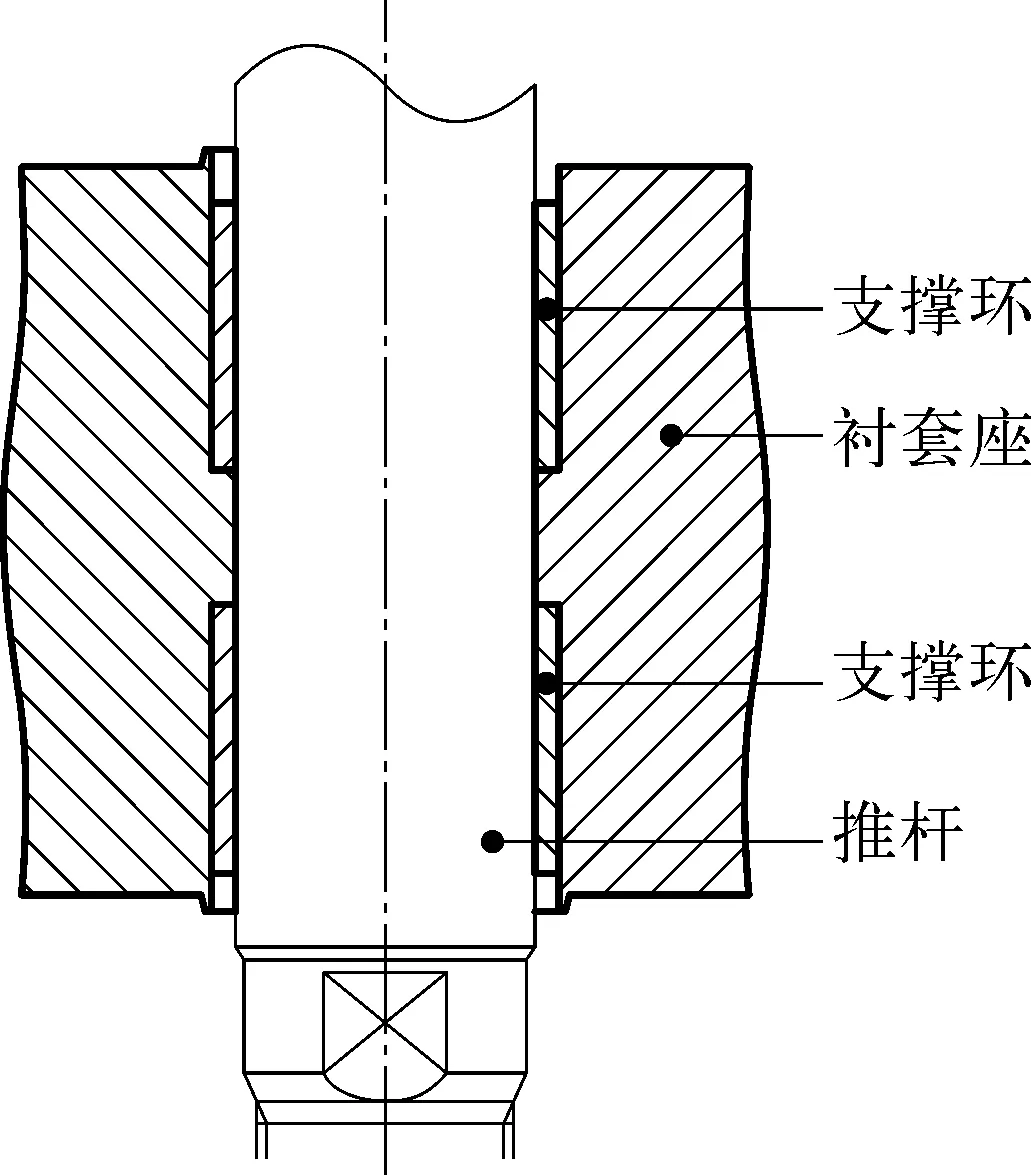

2.2.2降低推杆运动阻力

执行机构推杆导向结构如图6所示,采用POM材质加工而成的双支撑导向结构,POM具有摩擦系数低、耐磨损、硬度高的特性,具备良好的支承能力,增强推杆运动稳定性,可防止推杆表面与金属支撑座发生接触划伤现象。其摩擦因数约为0.17~0.183,自润滑性好;力学性能优异,比强度可达50.5 m2/s2,比刚度可达2 650 m2/s2。

图5 缸体与活塞组件导向结构示意

图6 执行机构推杆导向结构示意

2.3 控制单元设计及参数匹配

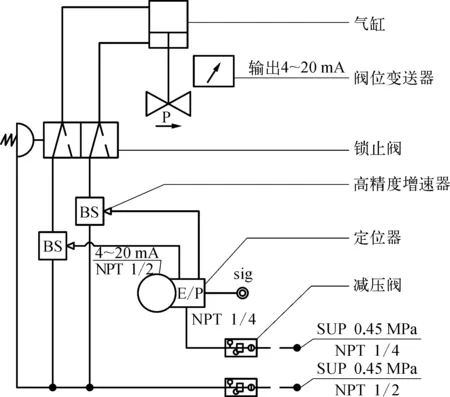

该控制单元采用Fisher DVC6200定位器,配气动放大器,控制单元气路如图7所示。

图7 控制单元气路示意

定位器的关键指标: 带HART通信协议,2线制4~20 mA回路供电,过载电流保护,反极性保护,输出信号范围为0.04~0.95 MPa;独立线性度输出范围为±0.5%。通过定位器的调试,能够达到预期的精度要求。

3 出厂性能测试及现场应用

3.1 出厂性能测试

运用Valvelink软件对定位器参数进行了多项匹配和调试,在空载和常温状态下,阶跃曲线、行程时间、重复精度等指标均符合设计参数的需求,模拟工况特性曲线及调节精度测试结果如图8,图9所示。

3.2 现场应用

阀门在线运行2个月后,由中心控制室监测到的实际PID响应曲线来看,调节性能及响应速度均能满足工况条件的要求,阀门运行稳定,跟随性好,该高精度调节阀的设计得到了充分的验证。

图8 出厂测试阶跃响应曲线-模拟使用工况示意

图9 出厂测试阶跃响应曲线-调节精度测试示意

4 结束语

实际应用表明,国产高精度控制阀能够达到PX装置吸附塔对流量调节的精确要求,且运行平稳可靠。

高精度控制阀的选择与设计需要从阀本体、执行机构、控制单元等三个方面入手,通过降低各部分的摩擦阻力、提高了控制单元的响应速度及阀本体的调节精度,包括提高产品的加工工艺水平,阀门的整体水平才能达到装置的使用要求。