12Cr13不锈钢表面超声速火焰喷涂CrNi/CrC复合涂层工艺研究

2019-12-26吴伟建于耀华

吴伟建,于耀华

上海第一机床厂有限公司 上海 201308

1 研究背景

根据某型驱动机构产品使用要求,为避免12Cr13不锈钢配合面处反复装拆过程中出现的粘咬引发的机构安装、维修困难,通过热喷涂工艺在零件基体表面制备CrNi/CrC耐磨涂层,使表层材料、性能及接触状态得到改变,不仅极大提升表面的耐磨损性能,更重要的是能有效防止零件表面发生粘咬故障,保证了机构装拆过程安全。喷涂层厚度、结合强度、显微硬度、涂层孔隙率及显微组织等参数是表面抗粘咬技术及保证切削加工的关键指标,也是考核喷涂工艺实施质量的重要指标。

2 热喷涂工艺简介

热喷涂是利用热源将喷涂颗粒加热至一定程度的熔态,经高速气流雾化后喷射到经预处理的基体表面形成喷涂层,从而使材料表面得到强化或改性的加工技术。常用热源主要包括电弧、等离子体、火焰等。

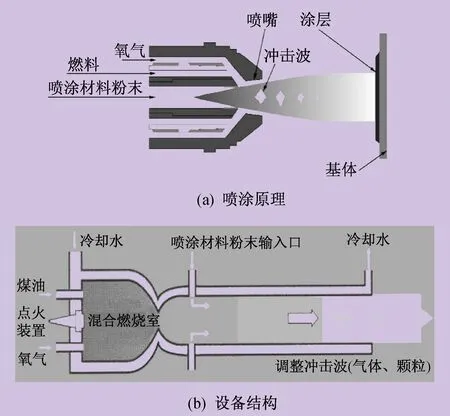

热喷涂过程中每个粒子的行为相互独立,在沉积过程中又相互关联。基体表面经预处理粗化后,令粒子高速撞击时铺展于基体表面,同时随着喷涂过程的进行,对铺展于表面的粒子逐层覆盖,在冷凝后收缩,并与基体表面咬合,同时在不断沉积过程中粒子之间相互咬合,形成机械结合。当粒子与基体接触距离达到原子晶格常数值以内时产生范德华力,形成物理结合。高速粒子冲击基体表面,动能转化成热能,碰撞界面处的基体材料在高压冲击和高温的作用下局部位置温度升高达到基体熔点以上时产生熔化,喷涂粒子与基体在界面处发生化学反应,形成化学冶金结合[1-2]。从热喷涂的形成机理可知,喷涂颗粒加热变形堆积决定了其内部组成结构,热喷涂涂层的典型结构如图1所示。

图1 喷涂层典型结构

超声速火焰喷涂是以热喷涂为基础,利用燃烧火焰加热、加速喷涂材料颗粒,其热源为火焰,由一定流量的燃料与氧气混合燃烧提供,是火焰喷涂工艺的一种。如图2所示,喷涂颗粒在基于超声速喷管原理条件下,获得更高的运动速度,使得撞击到基体表面粒子平展性更好,组织的致密性会更佳,从而提高了结合强度,降低了孔隙率。超声速火焰喷涂已成为喷涂碳化物的标准技术[3-5],最大特点是在不过分加热粒子的前提下使粒子获得较大动能。涂层不仅具有较低的孔隙率、较高的表面质量,同时其沉积效率方面也较高。此外,这一技术能得到较厚的涂层,能够改善涂层中的残余应力[6-7],适合进行工程开发及应用。

图2 火焰喷涂示意图

3 喷涂工艺参数

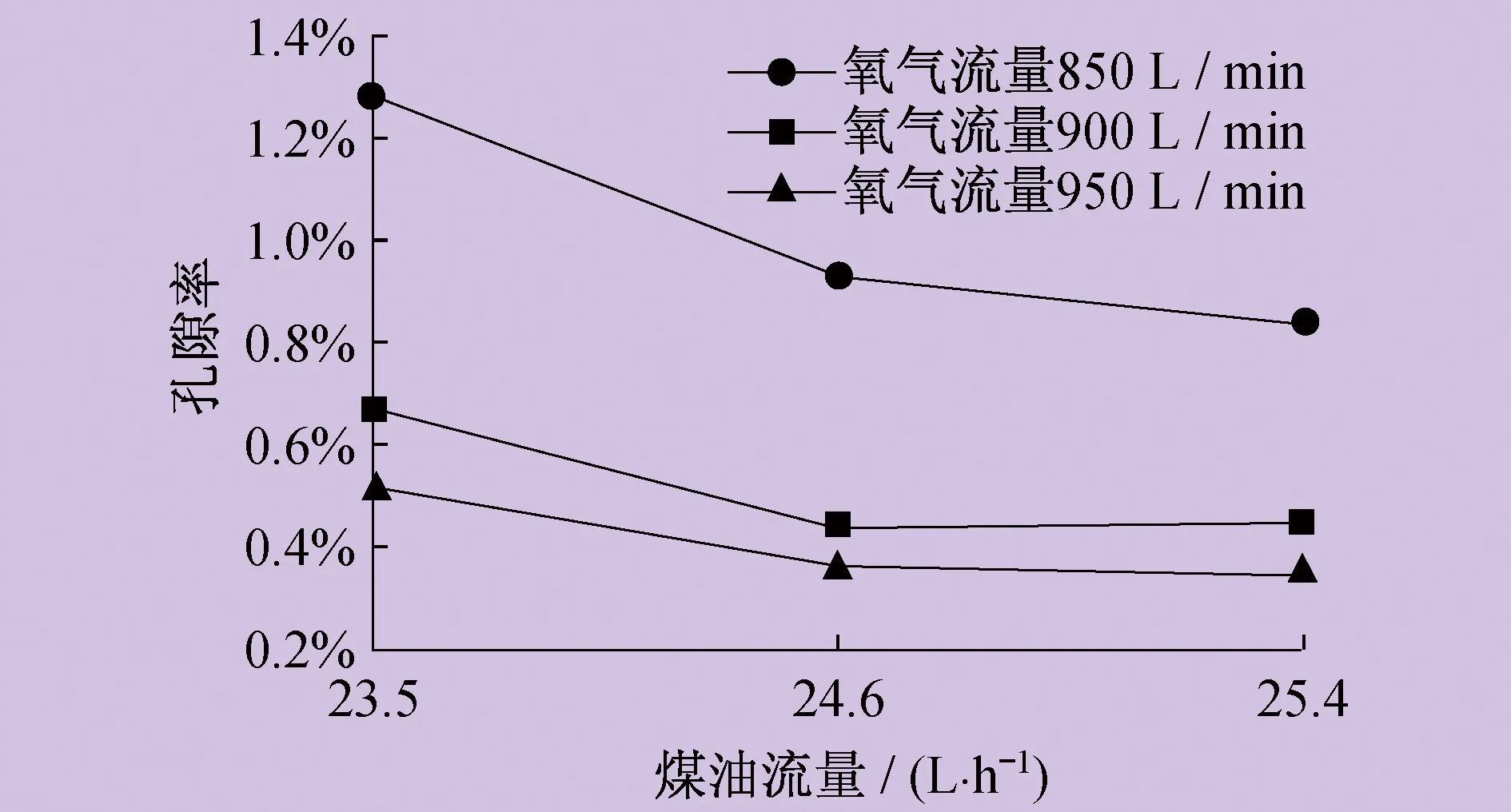

喷涂工艺参数的选取对涂层的质量好坏至关重要,各工艺参数间存在相互影响的关系。基于12Cr13不锈钢基体表面制备CrNi/CrC涂层,使用JP-5000型超声速火焰喷涂设备,在工件外形尺寸确定的前提下,氧气流量、煤油流量参数对于涂层的性能会产生较大影响。一般情况下,氧气流量的增大会带来喷涂焰流速度的提升,煤油流量的增大会增高焰流的热值,同时对焰流速度会产生一定的影响。因此,可通过调节喷涂参数来对涂层的硬度、孔隙率等性能的改进进行优化试验[8-11]。

通过对多组样本涂层的显微硬度、孔隙率和沉积效率对比,结果如图3、图4、图5所示,反映了在不同氧气、煤油流量参数条件下,涂层沉积效率、显微硬度和孔隙率数据对比。

图3 不同氧气和煤油流量下沉积效率对比

图3中涂层沉积效率随着氧气流量增大而降低,且沉积效率降低的幅度逐渐增大。涂层沉积效率随着煤油流量增大而升高,且沉积效率升高幅度逐渐减小。当氧气流量、煤油流量达到一定值时,涂层沉积效率区域集中且稳定,太高的氧气流量即焰流速度太快会在喷涂过程中不利于喷涂粉颗粒的充分熔融,未熔融的喷涂粉颗粒反弹后未能沉积形成涂层,从而降低沉积效率。

图4 不同氧气和煤油流量下显微硬度对比

图5 不同氧气和煤油流量下孔隙率对比

图4中涂层显微硬度随着氧气流量增大而增高,显微硬度增高的幅度逐渐减小。涂层显微硬度随着煤油流量增大而增高,显微硬度增高的幅度逐渐减小。当氧气流量、煤油流量达到一定值时,喷涂颗粒的熔融状态及沉积时结合情况趋于稳定。

图5中涂层孔隙率随着氧气流量增大而减小,孔隙率减小的幅度逐渐变小;涂层孔隙率随着煤油流量增大而减小,孔隙率减小的幅度逐渐变小。当氧气流量、煤油流量达到一定值时,涂层孔隙率趋于集中且稳定,喷涂颗粒在充分熔融状态下才能提升堆积质量,形成致密涂层,流速过慢会导致颗粒前后堆积时间过长,而流速过快并不利于喷涂颗粒熔融,导致孔隙率增大。

综上分析表明,喷涂参数氧气流量、煤油流量在一固定值附近时,其各项性能指标趋于稳定且最佳。据此可以确定超声速火焰喷涂方法喷涂CrNi/CrC涂层的主要参数。

4 工程实践

对基于12Cr13不锈钢材料的零件表面进行超声速火焰喷涂,可根据零件喷涂面实际状态及喷涂工艺的需求,确定模拟件的结构及尺寸,如图6所示。

图6 模拟件设计图及喷涂结构图

控制棒驱动机构零件定位面喷涂CrNi/CrC涂层具体的工艺路线如图7所示。

图7 喷涂实施工艺路线图

以下为主要工艺过程。

(1)开工检查:技术文件准备、工艺实施条件检查等。

(2)落料:12Cr13不锈钢锻棒基体经油淬及回火热处理后其硬度(HBW)达到220~250,使抗拉强度Rm不低于690 MPa,抗冲击性能KU2不低于80 J,同时材料经检验、复验合格后使用。落料尺寸以模拟件粗、精加工过程余量计算得出其毛坯大小。

(3)工件机加工:工件为回转体结构,加工后喷涂面具有较高的尺寸、形位精度及表面粗糙度,以满足对工件喷涂面尺寸控制及喷涂表面预处理要求,并制备相同性能、牌号材料的多组试样块,用于工艺见证试验。

(4)工件清洁:表面清洁处理及检查。

(5)工件装夹:喷涂面邻近表面用高温防护胶带做预先防护,加装专用保护工装进行非喷涂面防护。

(6)喷涂面预处理:对表面进行喷砂处理,去除加工面的氧化皮、毛刺等,同时更重要的是使表面粗糙化,使其产生一定程度的凹凸不平,以保证涂层的结合强度。检验处理后的表面质量情况,应无反光、色差等现象,并检查粗糙度及清洁要求。

(7)超声速火焰喷涂:使用设备为美国Praxair公司的JP-5000型喷涂系统。喷涂粉末采用日本FUJIMI公司的CrNi/CrC粉末。喷涂过程主要监测喷涂参数及设备运转情况,使用红外测温仪监测工件表面温度。喷涂实施过程如图8所示。

图8 涂层沉积效率变化趋势

(8)工件拆卸:工件完成喷涂后,进行工装拆卸。拆卸过程中,应加强对工件表面特别是喷涂面的保护。工装拆卸完成后,表面清洁处理。

(9)机加工:根据喷涂层的相关性能参数并结合涂层结构形态,采用金刚石砂轮对喷涂面进行磨削加工,控制尺寸,保证喷涂层的厚度要求。

(10)检验:主要包括尺寸检验、表面检验、涂层检验。

(11)完工检查:检查各文件、数据检验报告的有效性及完整性。

5 检验结果

5.1 切削验证

喷涂层尺寸控制及喷涂后加工性能是工程实施的关键,在功能方面需要满足较高的尺寸精度和形位精度要求,涂层厚度必须大于最终要求值,才能通过再次精加工达到最终尺寸,这样对涂层均匀性及厚度稳定性要求较高。由于CrNi/CrC复合涂层具有较高的硬度和结合强度,就加工效率而言,在切削参数确定的前提下,涂层厚度越大则加工时间越长。此外,由于存在内应力的释放、刀具磨损及切削热量等因素影响,零件的切削加工性能受到较大限制,影响制造尺寸及形位精度,而随着涂层厚度逐步减小,涂层均匀性要求、工件加工校正难度等逐步增加,因此喷涂过程中涂层厚度控制须根据加工实际需求进行调整优化。

通过对试样的尺寸检验,喷涂层实测厚度分布,如图9所示,可知涂层厚度均值可控制在0.5 mm附近区域,处于标准参考值0.4~0.8 mm并接近0.4 mm,与最终值上、下限要求进行对比,其尺寸能够控制在加工的经济尺寸区间,满足后续加工基本要求。

图9 试样涂层厚度与标准值、最终值对比

5.2 表面检验

喷涂后的表面被涂层均匀覆盖,当表面被加工时,涂层内部被加工至表层,因此涂层内部成形质量至关重要,任何位置的剥落、开裂都可能造成涂层整段失效,不仅对涂层颗粒的结合质量,同时对涂层的切削加工性能也提出较高的要求。由于磨削加工属于材料去除过程,砂轮对涂层加工的表面形态受涂层性能及加工参数的影响。磨削后的表面情况如图10所示,经表面检验,工件涂层及涂层与非喷涂表面过渡处质量良好,无剥落、飞边等情况,喷涂面致密且均匀。

5.3 涂层检验

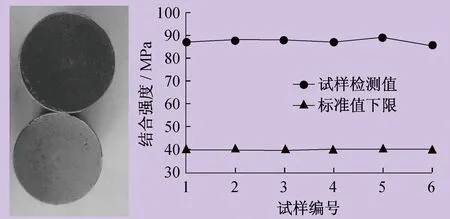

5.3.1 结合强度

用粘结剂对喷涂试样块涂层进行粘接,利用万能试验机进行拉伸力检测,测量试样涂层或胶脱开时的拉伸力,即为涂层的结合强度。涂层的结合强度实测值与HB 6738—1993《热喷涂耐磨涂层质量检验》标准中的规定值对比,如图11所示。对比结果表明,试样表面涂层的结合强度,均高于HB 6738—1993标准中的规定值。

图10 磨削加工后表面状况

图11 试样涂层结合强度与标准值下限对比

5.3.2 显微硬度

将喷涂试样块横截剖面制作试样,经抛磨处理后,检测涂层的显微硬度。测量结果及实物图如图12所示。CrNi/CrC涂层显微硬度数据高于HB 6738—1993的标准值下限硬度(HV)600,全部达到硬度(HV)800以上。

5.3.3 孔隙率及显微组织

通过将喷涂试块沿垂直于涂层和基体界面方向切开,将试样块镶嵌及抛磨,得到涂层微观形貌及孔隙分布状态,如图13所示。

图13 5号试样涂层孔隙显微形貌

根据HB 6738—1993标准规定,涂层孔隙率小于1%,涂层致密且均匀度良好。此外,由孔洞及氧化物项目、无未熔颗粒检测项目、涂层与界面上的污染检测项目检测结果可知,涂层均满足要求。

6 结束语

(1)不同工艺参数下CrNi/CrC复合涂层性能存在明显差异,通过对比试验筛选、工艺参数研究固化、模拟样件试制、性能测试等工作,获取了涂层的性能参数,掌握了12Cr13不锈钢基体表面进行喷涂工程应用的关键技术,试验结果表明涂层性能在涂层材料、基体等选定的前提下受工艺参数的影响较大,涂层质量与工艺参数的选用直接相关。

(2)采用超声速火焰喷涂工艺在12Cr13不锈钢表面制备的CrNi/CrC复合涂层,通过工艺参数的优化及验证,涂层性能指标符合标准要求。涂层磨削加工性能良好,经加工后的涂层表面质量稳定、尺寸精度可控、无剥落开裂等现象,涂层质量优良。