机载电气线路敷设故障在线诊断方法研究∗

2019-12-26于向阳姚凌虹于守淼于春风郝世勇

于向阳 姚凌虹 于守淼 于春风 郝世勇 唐 婷

(海军航空大学青岛校区 青岛 266000)

1 引言

电气线路作为传输和配送电能及控制信号的载体,是保证电力系统正常工作的关键。随着机载系统电气设备安装密度的不断增加,导线以不同的敷设方式在各隔框、舱段间穿梭,在热应力过于集中的部位,加速热老化,不可避免地造成了绝缘等性能显著下降,如表面“硬脆”、机械强度下降及介电性能下降等,最终造成故障频发。

目前,涉及电气线路性能的研究主要集中在更具经济意义的绝缘性能老化及剩余寿命研究等方向,因不同产品绝缘材料的差异性,往往在装机前开展有针对性的型号试验,目前国内还没有适用性较为广泛的性能试验研究体系;装机后的敷设方式、环境等因素也是影响其性能的重要因素,对于因敷设环境、方式不同而引起的故障,往往是在系统出现异常后,沿着敷设路径针对绝缘层进行离线人工目视检,受人员维护经验、检测设备的限制,故障不易探查,给飞机线路的日常维护带来了极大的困难。

随着红外热像技术的不断发展提高,特别是热像仪精度的提高,可以通过热成像精确地读出所检测部位的温度分布,通过对红外特征的分析、比对等,直接判断设备内部工作情况及其完好性;加之体积小、效率高、适合大面积在线监测等优势,其在线路的的检测以及故障诊断中发挥了越来越重要的作用[1~4]。

海军工程大学的孙丰瑞教授、杨立教授等人对红外技术是否具备对机电设备进行故障诊断的能力及对其产生影响的因素进行了深入研究,制定了红外技术对故障诊断能力的评价指标,并对其影响因素之间的关联进行了深入研究。认为利用红外技术对机电设备进行故障诊断的核心是准确获取被测设备的温度分布状态以及故障点的温度或温升值,此数值不仅能比较直观判断设备是否有存在故障,而且也是判别故障原因、影响因素以及故障程度的重要依据[5~8]。

本文针对飞机导线实际敷设方式,设计并搭建了实验平台;在一定工作状态下针对导线的不同敷设方式开展实验研究,通过红外热像仪对选取部位进行在线监测,分析其温度场红外特征,提取其特征参数,并对典型部位进行在线数据分析与处理,对其在线诊断及预防进行有益探索。

2 飞机线路热状态模型

2.1 物理模型

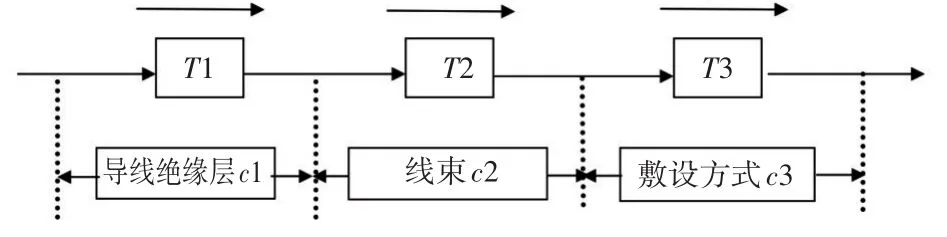

机载电路网中的导线及电接触,在走势路径上一般在一定电流下运行,会产生一定热效应。在飞机导线的实际工作过程中,导线往往捆扎成束并以不同的敷设方式安装在狭窄的隔框内,导线工作的热状态“因地制宜”。导线内芯导体通过绝缘材料、线束包裹、敷设路径向外传递热量,如图1等值热路图所示,其温度通常高于环境温度,经过一段时间的达到热平衡,其稳定温度与电流、散热条件等参数有关。

图1 等值热路图

T1、T2、T3分别表示的是经过绝缘层、线束、敷设方式后的实测温度;c1、c2、c3分别表示绝缘层、线束、敷设方式的影响系数;当稳定温度值一定时,为导线的在特定线束、敷设方式下的允许温度值,一定截面积的导线就最多只能通过某一定数值的电流,这个电流值就是导线的实际允许工作电流值,其应等于或略大于系统电路的工作电流值,这样,既可以防止导线过热损坏,又可以避免用线径较粗的导线去承担小电流,以均衡其经济性与安全性。

2.2 数学模型

考虑到飞机线路的实际工作情况,导线工作的热状态并不稳定而且受多种因素共同影响,难以进行精确的计算,只能近似取值。通常导线产生的热量大部分(80%~90%)以对流方式散去;剩下的热量几乎全部由辐射方式散去。

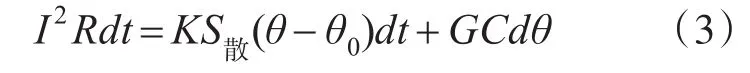

忽略温度对导体直流电阻的影响,当有电流I通过导线时,就有电能转换为热能。按照焦耳定律,在时间dt内电流I所产生的热量为

式中Q发为发热量(焦耳);I为负载电流(安);R为导线电阻(欧姆);

经过一段时间dt所产生的热量一部分用于使导线加热,其值为GCdθ;另一部分以热的形式散热到周围介质中,其值为

式中G为导线重量;C为比热容;θ0为导线周围介质温度;θ-θ0为导线的温升;S散为导线散热表面积;K为散热系数。

导线在发热过程中的热平衡方程式为

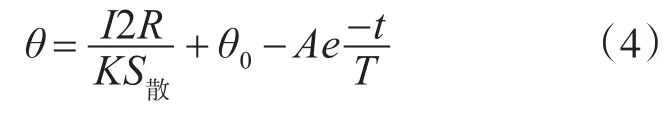

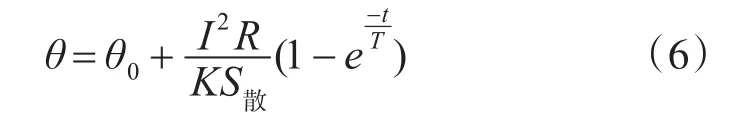

解此微分方程,可以得到通解:

微分方程的特解为

导线的额定温度值可以由导线的额定电流密度计算求解。导线的额定温度由绝缘材料的物质特性,包括散热面积、散热系数等确定。同时,导线的敷设方式、外界环境等也是影响导线额定温度值的重要因素。在实际工作中,导线的额定稳定温度值更多的需要由实验方法测得。红外热像技术利用红外辐射效应,对被测量部位进行红外辐射的测量,得到被测量部位的实际表面温度,由此对其热状态及工作情况进行确定。

3 实验方案

实验方案的选取应考虑测量电路、测量仪器等实施的有效性,同时测量点的选择应考虑机载电气线路敷设的实际;针对机载电气线路易于产生局部热应力的敷设方式,试验分别从汇线、余量处理、线路防护、走势等方面选取多个测量点,适当配置外部参数,获取试验数据。

3.1 外部参数的设置

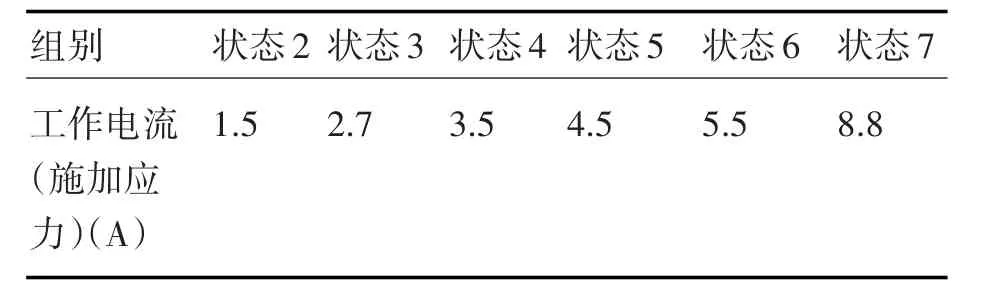

本实验采用的测量仪器为红外热像仪,型号为FLUKETi400,测量精度±2℃或2%。发射率为ε=0.9,环境温度t0=15℃~19℃,空气湿度50%,室内不考虑太阳辐射、风力等外界环境因素影响;试验样品选取0.75mm铜芯聚氯乙烯高温导线,其额定耐压值450/750V,电阻约为0.01Ω/m,外接额定工作电压27.5V;鉴于机上用电设备工作电流在5A~7A范围内为数较多,通常不超过10A,实验中工作电流(施加应力)由功率滑动变阻器调节,具体给定值见表1。

3.2 测量点的选取

实验中测量点的选取,应考虑机载电气线路敷设的实际,能够反映被测量点热状态特征的同时,便于进行热特征参数的获取;相邻测量点之间应保持一定的间隔,以减少红外辐射及外界环境热条件的影响;将测量点的相对“热”因子的灵敏度作为选取测量点的重要参考依据,若某一测量点其相对灵敏度较高,说明该测量点能够显著反映导线敷设的实际工作状态。

表1 不同状态下的工作电流(施压应力)

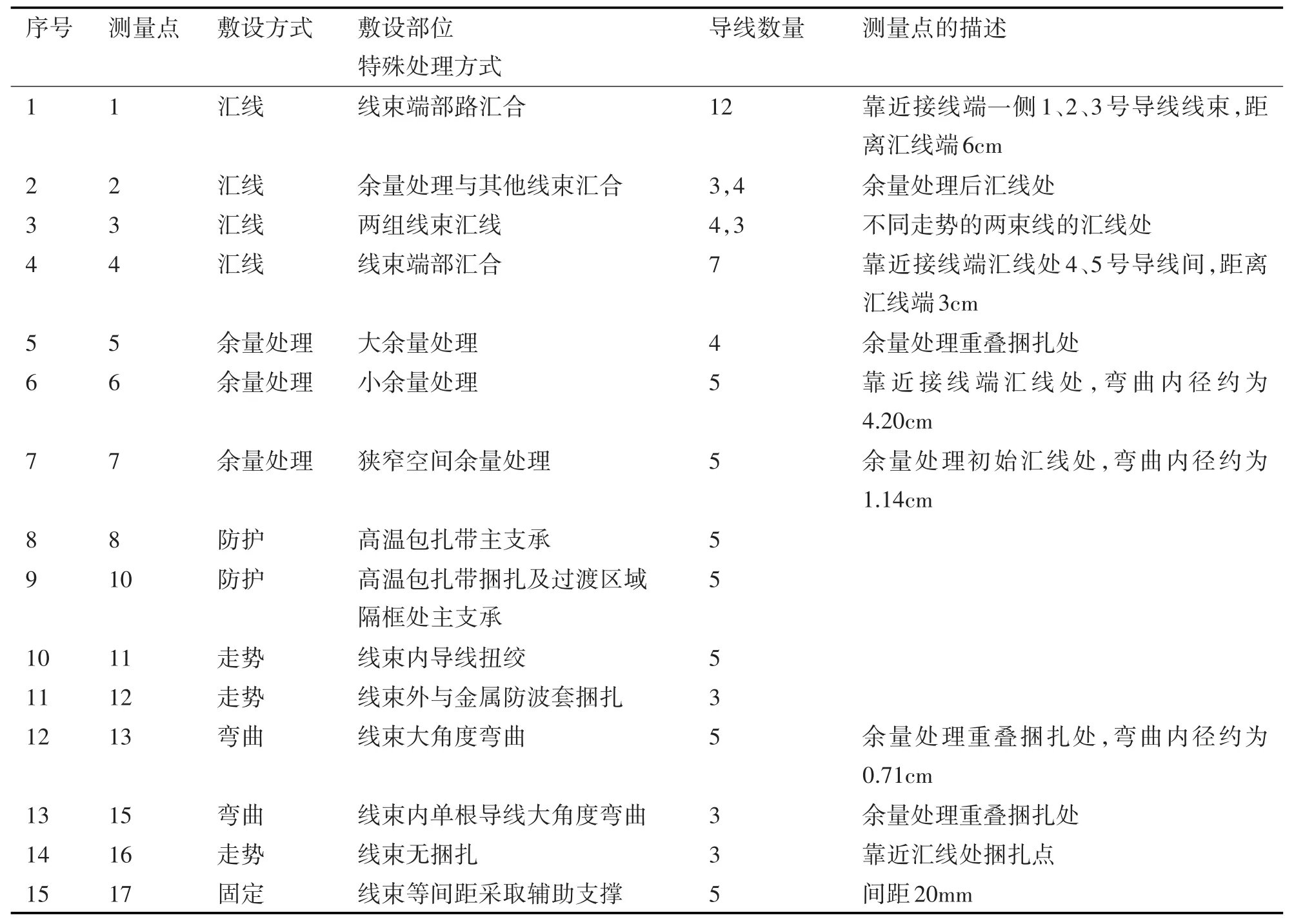

综合考虑机载电气线路的实际敷设情况以及对测量点的要求,本实验选取了4种汇线方式、3种余量处理方式、2种防护方式及6种不同走势进行具体分析,具体情况如表2。

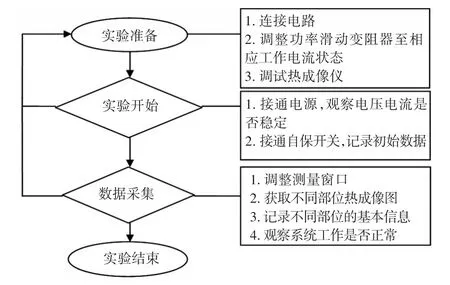

3.3 实验流程

考虑到红外热成像仪本身长时间工作产生的热辐射对试验线路的影响,实验中以20min为间隔进行一次采集,得到实验样本图像;考虑到飞行任务的实际情况,连续通电时间一般为2h,具体流程见图2。

表2 实验中的敷设方式

图2 实验流程图

4 红外特征分析

4.1 温度场内温度峰值

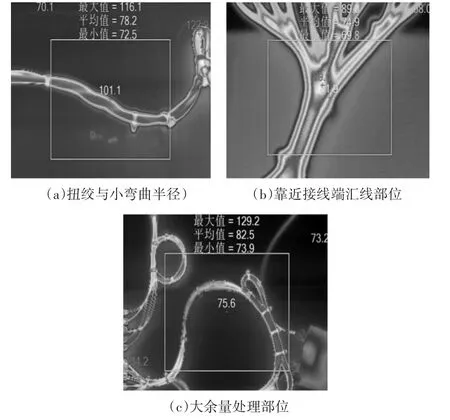

应用红外热像技术对被测对象进行测量,由于被测对象在测量窗口内覆盖率有限,最小值一般为背景温度,平均值需要滤去背景温度,而最高温度为被测导线束实际温度,为时间和状态的因变量,以测量窗口内的温度场的最高温度为特征参数具有可行性,能够反映被测导线的热应力与敷设特征[9~12],如图3(a)、(b)、(c)为典型部位的红外热像图,最高温度、最低温度及平均温度的差异性较为明显。

图3 红外热成像图

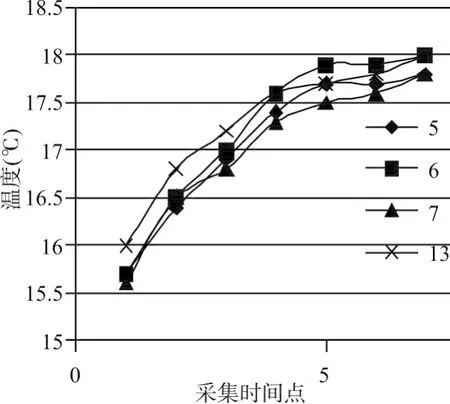

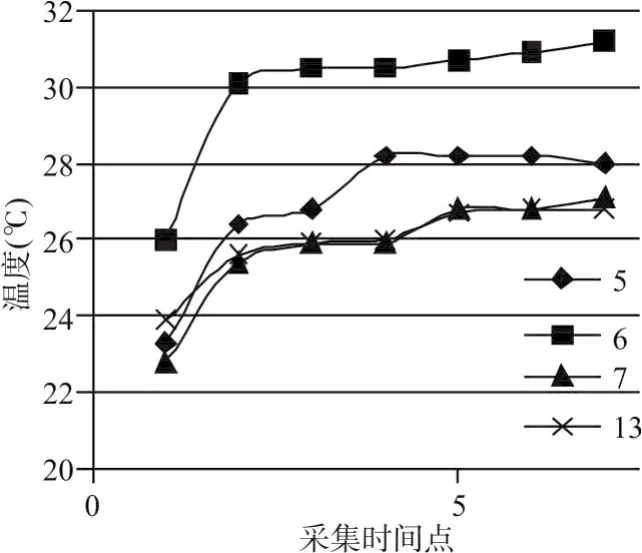

图4 ~图10比较了窗口内温度场不同余量处理方式的最高温度值(峰值)在不同工作状态,随采集时间的变化情况。

当I=0.5A,各测量点在t1~t7时刻,其最高温度值随时间推移走势基本一致,呈缓慢上升趋势且温差不超过1℃。t4为测量拐点,在时间点t1~t4时刻之间测量点温度上升速度相对较快,;t4~t5时刻后温度开始趋于稳定,t1与t7时刻间各测量点温差近3℃。

图4 I=0.5A不同余量处理方式温度比较

图5 I=1.5A不同余量处理方式温度比较

当I=1.5A,与I=0.5A相比,各测量点在t5时刻后有小幅度的上升趋势,t1与t7时刻间各温差略高近1.5℃。

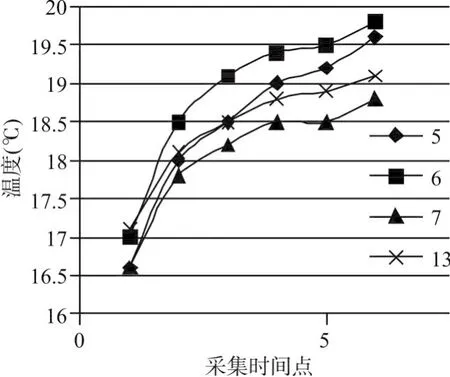

图6 I=2.7A,不同余量处理方式温度比较

图7 I=3.5A,不同余量处理方式温度比较

当I=2.7A,各测量点温度迅速上升,经过t3时刻,各测量点趋于稳定温度明显前移;随着通电时间的增加,各测量点整体趋势开始出现一定温差,测量点6温度明显偏高,和其他测量点相比,最大温差不超过3℃。

当I=3.5A,与I=2.7A相比,各测量点趋于稳定温度进一步前移,经过t2时刻,各测量点温度开始趋于稳定,稳定温度明显偏高,测量点6的趋于稳定的温度在27℃左右;测量点5在t4附近有小幅度波动。

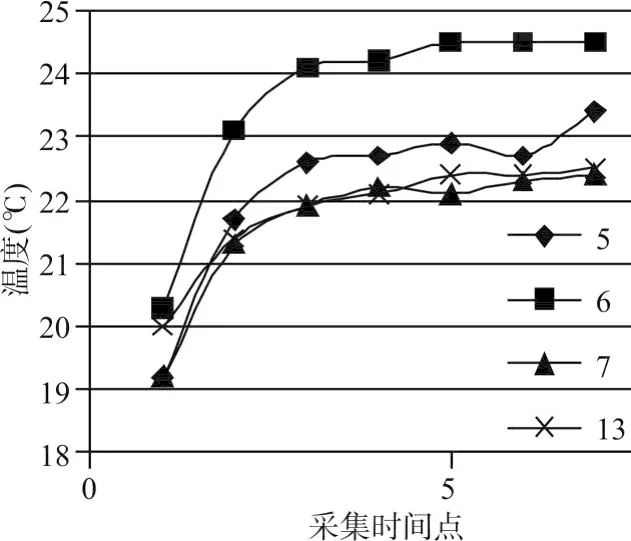

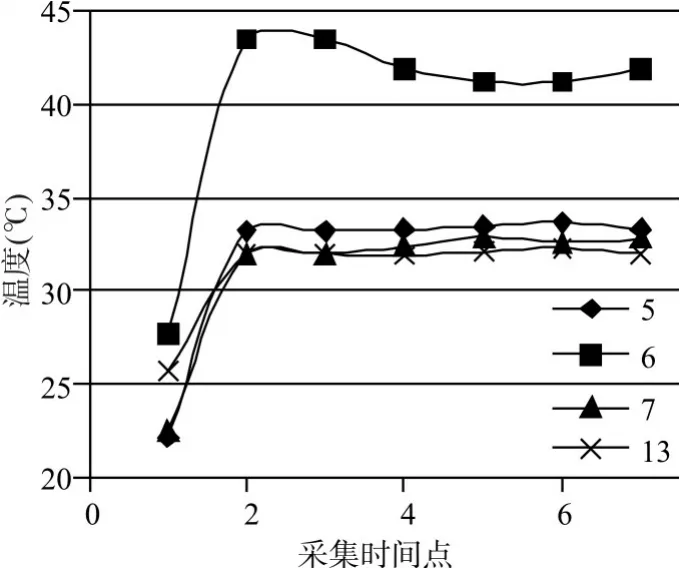

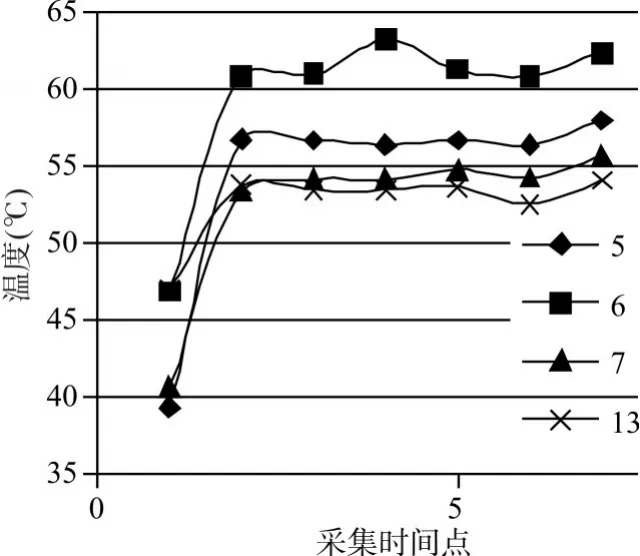

图8 I=4.4A不同余量处理方式温度比较

图9 I=5.5A不同余量处理方式温度比较

I=4.4A,经过t2时刻,除测量点5外,各测量点温度迅速上升且趋于稳定。测量点6的温度偏高,测量点7、13的温度偏低且基本一致。t3~t4时刻,测量点5温度有所上升,在t4时刻后达到稳定趋势。

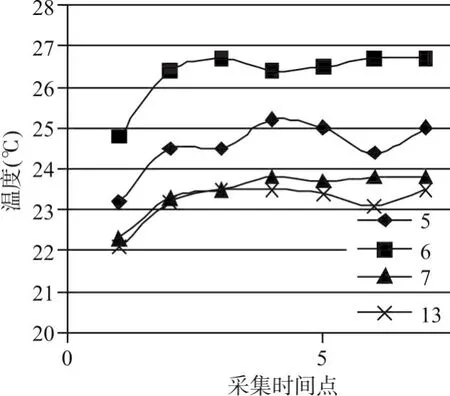

图10 I=8.8A不同余量处理方式温度比较

I=5.5A,经过t2时刻,各测量点温度迅速上升且趋于稳定。测量点6的温度偏高在t5时刻略有下降,测量点5、7、13温度变化趋势已基本一致,最高稳定温度已超过40℃。

I=8.8A,各测量点温度趋于稳定基本在t2时刻。各测量点的稳定温度差值明显,测量点6的温度仍然最高,且最高温度值已达60℃以上。测量点6在t4时刻温度有小幅波动。

图4~图10,各测量点的温度趋于稳定的拐点由t4逐渐提前到t2,稳定温度也由20℃提高至60℃,测量点6、7、13为同一线束路径上的不同部位,其余量处理方式,特别是线束弯曲内径存在一定差异,测量点6的温度较高,测量点7、13温度较为一致,不同的余量处理方式对热应力的敏感性不同。

测量点5、7的线束重叠部分长度一致,测量点5处采用“八字结”法进行余量处理,热应力比较分散;测量点6为“小余量线圈法”处理,热应力比较集中,散热区域相较于5较小。测量点7做了捆扎处理,而测量点13未作捆扎处理,温度显示基本一致。测量点6、7重叠面积基本一致,尽管测量点6弯曲内径较大,但温度显示测量点6远高于测量点7,测量点6的余量处理方式更容易造成热力集中;线束的弯曲内径及其余量处理方式对热应力的作用效果较为明显,是导线温升的重要影响因素。

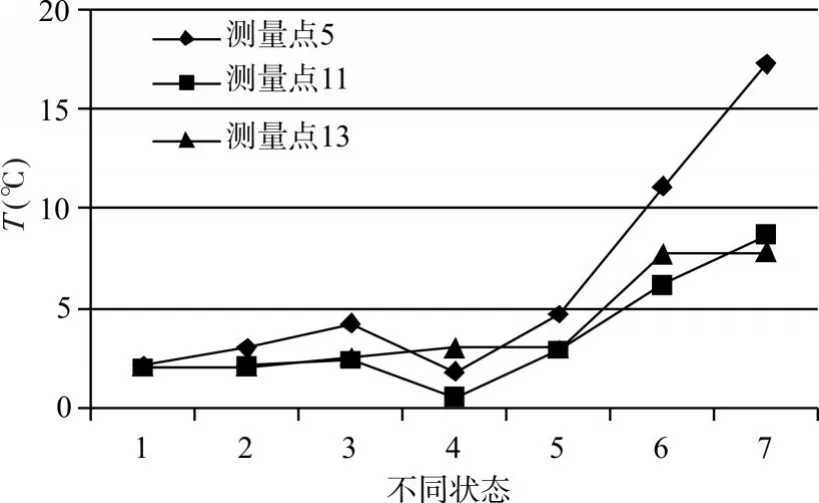

4.2 相对稳定温升

图11 不同状态下相对稳定温升比较

各测量点经过一定时间后,最高温度趋于稳定,选取测量点5、11、13在不同状态下的相对稳定温升值进行比较分析,即取趋于稳定的最高温度值与初始最高温度值作差值,记为相对稳定温升ΔT稳定,ΔT稳定=Tmax-T0,(Tmax,某状态趋于稳定的最高温度值;T0,某状态初始时刻最高温度值),如图11所示。状态5是曲线变化的拐点,状态5之前,各测量点的相对稳定温升随着热应力的增加,在一定范围内波动,基本趋于稳定;状态3与状态5之间(给定电流值2.7≤I≤4.4时),测量点5、11的相对稳定温升有小幅波动,应该为测量点相对稳定温升的锻炼期;经过状态5之后(给定电流值I>4.4时),测量点随热应力的增大较为敏感,呈增大趋势,测量点5相对稳定温度值最高。不同的工作电流下,各敷设方式对热应力的耐热能力和敏感性具有一定大差异性。

5 在线诊断方法

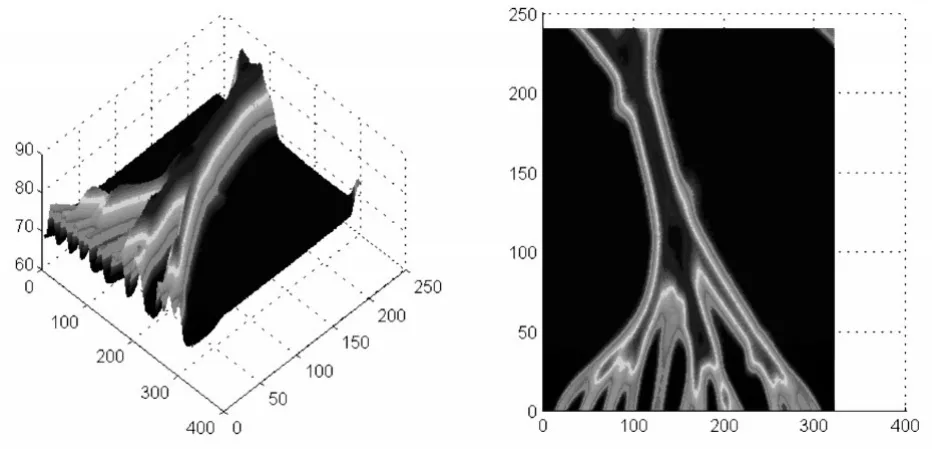

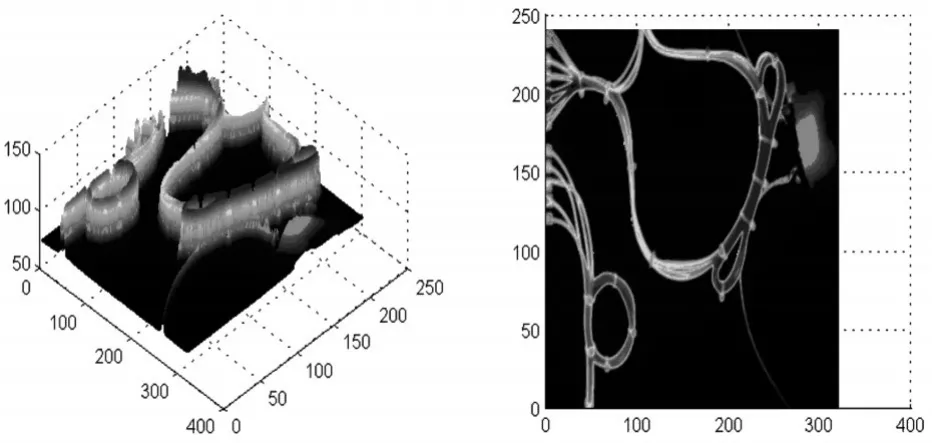

以图3(a)~图3(b)的热成像图中色点为原始图,取点250*400绘制三维图像。如图12~图14所示,分别给出了成束导线扭绞与小弯曲半径(小余量处理)、靠近接线端汇线、余量处理等敷设方式的三维数值模拟图像,与原始的热成像图相比,三维模拟图对热力特征描述较为细致。

图12,在温度场分布中温度波峰、波谷值沿导线走势交替出现,并以一定角度呈波浪式前进,小弯曲半径在靠近弧形最顶端出现最高温度。

图12 扭绞与小弯曲半径数值模拟图

图13 ,靠近接线端处明显呈树枝形状分布,等温线收缩界限较为清晰,从接线端处开始沿其走势温度明显呈上升趋势,在汇线部位温度偏高,最高温度为汇线部位接近汇线端处。

图13 靠近接线端汇线部位数值模拟图

图14 余量处理部位数值模拟图

图14 ,大余量处理其线束重叠处温度明前偏高,在小半径弯曲处,由于较汇线处分散,其温度相对较低,最高温度为其汇线重叠处。

数值模拟结果很好展现了敷设部位的实际形态,与热成像图结果吻合较好,且温度层次清晰,较好地反映其温度分布特征。

6 结语

本文提出了通过红外热像技术分析机载电气线路敷设故障信息的方法。在不同工作电流作用下,对线路进行通电实验,通过红外热像仪对热应力较为集中的部位提取“热”信息,将温度场内的最高温度及相对稳定温升作为特征参数,不同的敷设方式对热因子的敏感性存在一定的差异性,其较好地反映了敷设部位的故障隐患及严重程度;对典型部位进行数值模拟,能够展现敷设部位的故障细节,进一步验证了在线诊断方法的可行性。