智能斗轮堆取料机控制技术在煤场管理系统的应用研究

2019-12-25乔支昆尹新伟王艳春

乔支昆 尹新伟 王艳春

摘 要:近年来,煤电矛盾和煤炭供需矛盾有增无减,物联网和信息技术的高速发展为发电企业设备的自动化和燃料管理的智能化提供了基础。电厂硬件设备的技术升级改造,如斗轮机实现全自动控制、精确堆取料等,并且与数字化煤场相结合,燃料运行系统的数据实现与主机系统的实时共享,使智慧燃料系统的开发和建设成为可能。文章对智能斗轮堆取料机控制技术在煤场管理系统的应用进行了研究。

关键词:智能;堆取料系统;煤场

当前,国家经济发展进入新常态,通过内生动力提高自身水平已是大势所趋。信息化与工业化的深度融合在传统发电产业领域的作用也显得更加突出,通过工业互联网、云计算、大数据等信息技术在发电企业生产经营的深度应用,全面提升企业生产、管理的数字化、智能化水平,实现企业基于数据的科学决策目标。

传统斗轮堆取料机以人工作业为主,或者一定程度上需要人为干预,操作人员的操作技能水平对设备作业效率影响较大,自动化程度不高、智能化水平较低、安全管控粗疏,无法满足“以人为本、安全高效”的智慧型燃煤系统建设发展要求。随着斗轮机自动控制技术的发展,目前国内技术水平能达到斗轮机现场无人值守状态,实现远程操作,但距离斗轮机全自动智能运行,并能配合电厂燃料智能化管理还有一定的距离。

1 煤场智能堆取料系统的建设目标

煤场智能堆取料系统旨在从数字化煤场管理系统中,获取斗轮机全自动运行的初始输入条件,并结合斗轮机上下游设备的运行要求,判断斗轮机全自动运行的结束条件。在确保安全的前提下,以降低堆取能耗、提高料场占用比、改善工作人员工作强度为目标,通过定位技术、激光雷达技术、科学的数理模型等,实现全自动堆取料一键启动、自动停止,同时在过程中自动寻优斗轮机全自动运行的各项动作参数,最后为配煤掺烧的寻优提供准确数据。

本系统坚持安全性、实用性、先进性、开放性的建设原则,以节能、降耗、智能运行为核心,以提高企业的综合收益能力为目标。提高上料效率,有效进行均匀配煤,提高锅炉燃烧的稳定性和燃煤效率;采用先进的设备和技术提高斗轮机堆取作业的精准度;满足企业管理系统对生产数据的采集要求,满足数字化煤场的需求,与数字化煤场系统相辅相成;提高企业的经济效益和核心竞争力,实现斗轮机对散装物料转运的无人化、智能化控制。

该系统建设内容包含对斗轮机无人值守技术进行升级改造,以此为实现堆煤、取煤地址进行升级改造,加强斗轮机的调度管理,根据电厂煤种来源以及锅炉配煤掺烧价值寻优管理,配置多种斗轮机全自动调度方案,安全、有序地完成堆取料过程。

2 煤场智能堆取料系统设计

煤场智能堆取料系统涉及斗轮机运行监测系统、燃煤入库管理、燃煤出库管理、配煤方案管理、调度优化。具体的系统功能有以下几种。

(1)斗轮机运行监测:围绕斗轮机调度指令,基于斗轮机定位装置,采集、分析斗轮机位置信息,进行斗轮机运行工况监测,对斗轮机运行偏差及时捕捉并纠正,为煤场管理及配煤掺烧提供基础。

(2)燃煤入库管理:根据所设定的斗轮机堆放管理及进煤计划,提供入场煤堆放建议,通过煤堆图形预览堆放后效果;可提供多批来煤批量入库的操作指令,引导入厂煤到指定区域堆放;能从入厂衡器接口、堆料斗轮机、数字化标准化验室或燃料管理信息系统直接获取煤量及配煤的煤质数据,实现对燃煤入库的管理。

(3)燃煤出库管理:根据输入的斗轮机取煤调度指令,预览该调度指令执行后煤场堆型效果图。对斗轮机的取煤作业进行记录(可将对应时间段内堆、取煤地址记录到系统中),可通过煤场轮廓曲线对照斗轮机运行情况,对于未按调度指令进行作业的,系统能记录轨迹并进行示警。燃煤出库操作完成后,煤场堆型效果图及数据可根据斗轮机提供的数据进行动态展示。

(4)配煤方案管理:根据不同情况给出对应时段煤场配煤的方案,计算煤场配煤煤种、配煤比例,来调整斗轮机的预定速率,配煤方案经审核后执行。

(5)调度优化:基于煤场存煤、负荷分布、掺烧历史给出最佳的煤场煤种调运指导方案,对燃料调度进行优化。

2.1 煤场智能堆取料系统网络架构

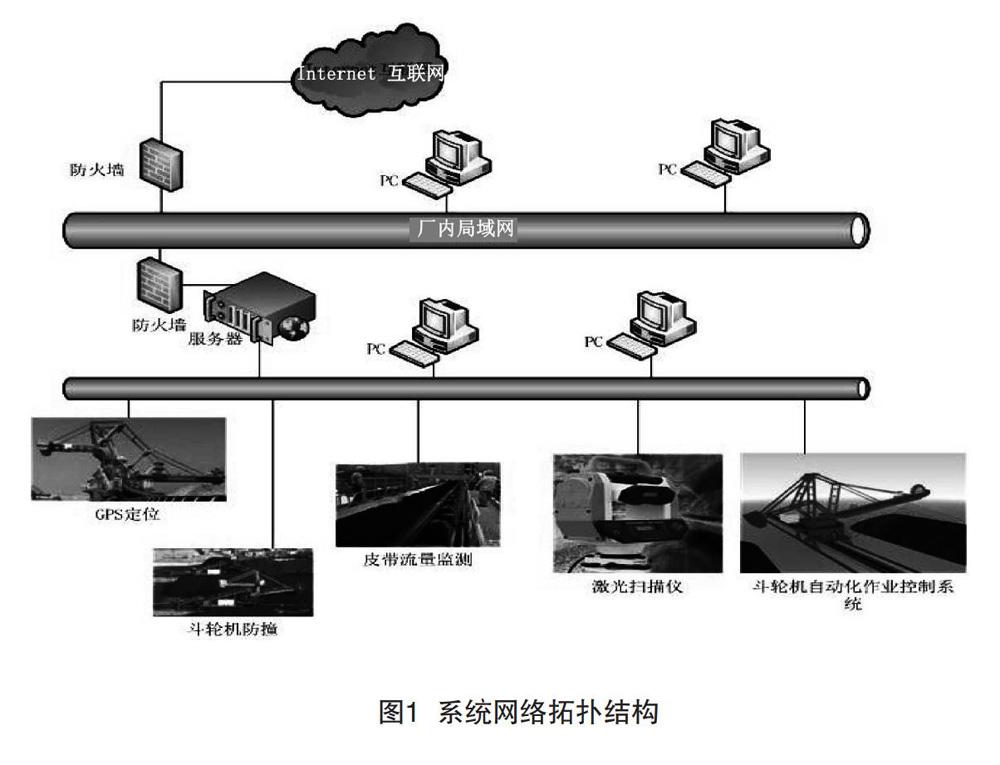

煤场堆取料系统网络架构可分为3层,下层包括定位系统设备、防撞系统设备、皮带秤、扫描仪设备等;中层系统是斗轮机智能控制系统,主要是生产数据的采集和处理;上层是厂燃料管理系统,主要是管理数据的综合分析处理。上层管理系统与中层斗轮机智能控制系统相结合,为斗轮机智能控制系统提供全自动智能运行所需的各项数据,制定斗轮机的运行方案。系统网络拓扑结构如图1所示。

2.2 煤场智能堆取料系统的组成

煤场堆取料系统涉及斗轮机远程管理下位机系统、斗轮机监控操作站、煤堆三维扫描系统、安全保护系统和工业监控系统。其中,斗轮机远程管理下位机系统采用可编程逻辑控制器(Programmable Logic Controller,PLC)控制,程序采用流程化的过程控制,确保整个系统的稳定性、可靠性。建立回转速度与斗轮电流的闭环控制模型,采用数理模型分析,实时动态调整堆取料边界,提高了作业效率,可实现实时取料量的稳定,从而提高取料效率;斗轮机监控操作站上位机软件采用C#语言,功能强大,其灵活性足以满足我们各项技术功能要求;煤堆三维扫描系统采用激光测距技术,经过后台处理程序,能够实时再现料场的三维模型,同时亦可以空间的形式嵌入上位机软件中,方便操作员随时查看;在料场数据准确的前提下,采用倒锥形安全算法对斗轮机与煤堆的碰撞可能性进行定量计算,在作业前确保作业过程中不会碰撞煤堆。在每台斗轮机悬臂上安装3个UWB,通过对两台斗轮机之间3×3=9个距离进行分析判断,从而确保设备不会相互碰撞,采用煤场剖面差算法,确保斗轮机取料时不会发生煤堆坍塌;工业监控系统重要区域无死角覆盖,也为操作人员提供了视野上的便利。

3 煤场智能堆取料系统功能

煤场智能堆取料系统通过激光扫描得到数据库的堆取料点数据表,将料场分区域体积信息写入数据库的区域体积数据表。堆取料系统接收到自动堆取料命令后,根据输入的物料种类、物料体积等参数,对比数据库,采用优选算法,得出最佳堆取料区域,并推送给操作员。操作员参照推送方案(可人为修正),启动全自动堆取料设备,自行运动至堆取料区域进行堆取料作业。单次堆取料回转过程中采用双闭环控制,实时调整回转速度,确保堆取料的高效性。单次堆取料回转结束后,计算出单次回转物料体积变化参数,建立衡量堆取料好坏程度的量化模型,对行走步进长度进行优化,采用基于模糊数学的控制方式,得出下次回转堆取料对应的位置状态参数,循环进行堆取料过程,直至整个堆取料操作结束。

4 发展前景

目前,燃煤電厂的堆取料操作主要依赖司机就地手动操方式或远程控制方式,这种传统方法不仅劳动强度大,而且堆煤时容易造成煤垛不规则,取煤时流量波动大等情况。随着科学技术的发展,将精确定位技术、激光三维扫描技术、自动控制技术、图像处理技术、安全防范技术、实时数据库技术等有机结合,使实现煤场精确堆取料系统成为可能。由于煤场面积大、煤的品种多、燃煤消耗快等原因,日常运营时需要投入大量的人力、物力去统计煤场实际的堆放情况,因此,实现煤场的数字化、信息化管理,有利于掌握实际存煤变化情况。