工业机器人伺服控制系统建模及仿真

2019-12-25秦芳清陈玮陈鸿蔚陈红专万炳呈

林 立,秦芳清,陈玮,陈鸿蔚,陈红专,万炳呈

(1.邵阳学院 多电源地区电网运行与控制湖南省重点实验室,湖南 邵阳,422000;2.湘潭电机集团有限公司,湖南 湘潭,411100;3.邵阳市电机厂有限公司,湖南 邵阳,422000;4.湖南耐为电控技术有限公司,湖南 长沙,410000)

近几年,中国制造业转型升级、人口红利减少以及“中国制造2025”的提出,工业机器人技术不仅仅得到了国家的重视,也是社会发展的必然要求[1]。随着计算机及软件技术的发展,工业机器人控制器高速而精确地产生任何所需形式的指令并不困难,但是伺服系统具有电气和机械惯性,使伺服系统驱动对象快速、高精度的完成控制指令并非易事[2]。伺服驱动系统是决定工业机器人定位精度、运动速度、作业性能、承载能力的核心部件,也是工业自动化的关键共性技术,使其成为数控系统和工业机器人生产厂家的研究重点[3]。永磁同步电机(permanent magnet synchronous motor,PMSM)由于具有结构简单、运行可靠、转动惯量小、效率高、过载能力强、不存在励磁损耗以及电机的结构和尺寸可以灵活多样等显著优点,受到了国内外专家学者的重视[4-9]。从不同角度对PMSM伺服控制系统进行了大量的研究,使其得到了迅速发展,未来PMSM伺服控制系统在高性能、高精度的伺服驱动领域也必然具有广阔的应用前景[10-11]。本文研究位置、转速和电流三闭环工业机器人伺服控制系统,阐述了系统结构,研究各部分原理,并分析了整个伺服系统的工作原理,最后在Matlab/Simulink中仿真了伺服控制系统,仿真结果表明伺服系统的位置外环能够快速准确地跟随指令的响应,并且具有一定的抗干扰能力,对研究高性能伺服驱动系统具有借鉴意义。

1 工业机器人伺服系统的结构及工作原理

1.1 系统的结构

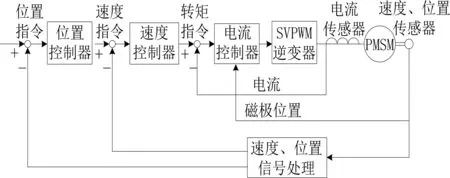

伺服系统的结构如图1所示,系统主电路由空间矢量脉宽调制(space vector pulse width modulation,SVPWM)逆变器和PMSM构成,控制电路主要由电流传感器、速度位置传感器、位置控制器、速度控制器和电流控制器组成。

图1 PMSM伺服系统结构Fig.1 PMSM servo system structure

1.2 永磁同步电机的数学模型

忽略PMSM铁芯饱和效应,不考虑涡流和磁滞损耗,定子三相电流对称时,其数学模型为

1)电压方程

(1)

式中:ψ3s是三相绕组的磁链;u3s、R、i3s分别为三相绕组的相电压、电阻和电流,且满足:

2)磁链方程

ψ3s=L3si3s+ψf·F3s(θe)

(2)

式中:L3s是三相绕组的电感;F3s(θe)为三相绕组的磁链;ψf是永磁体磁链;且满足:

其中:Lm3为定子互感;L13为定子漏感;θe为转子位置角。

3)转矩方程

(3)

式中:pn是PMSM的极对数。

4)运动方程

(4)

式中:ωm为电机的机械角速度;J为转动惯量;B为阻尼系数;TL为负载转矩。

1.3 矢量控制原理

1.3.1 坐标变换

为了得到简化的三相永磁同步电机数学模型,需要进行坐标变换,采用的坐标变换为Clark变换和Park变换,其变换矩阵为

(5)

(6)

其中:T3s/2s是Clark变换矩阵;T2s/2r是Park 变换矩阵;θe是转子位置电角度。

1.3.2 永磁同步电机的d-q轴数学模型

永磁同步电机d-q同步旋转坐标系下电压方程为

(7)

磁链方程为

(8)

电磁转矩方程为

(9)

运动方程仍为式(4)。

其中:ud、uq分别是定子电压d-q轴分量;R是定子电阻;id、iq分别是定子电流的d-q轴分量;ωe是电角度;ψd、ψq为定子磁链的d-q轴分量;Ld、Lq分别是d-q轴的电感分量。

1.3.3id=0控制

在正弦波永磁同步电机矢量控制方法中,特别是用于伺服系统中的表贴式永磁同步电机中,id=0控制一直是最常用的控制方法,该方法的优点在于没有直轴电流,电机不会产生直轴电枢反应,永磁体不会退磁,电机的电流均用来产生电磁转矩。在id=0控制时,电流矢量仅在q轴上移动。由式(9)可得到此时的电磁转矩方程为

(10)

1.4 SVPWM算法原理

图2 电压空间矢量图Fig.2 Voltage space vector diagram

SVPWM算法的依据是平均值等效原理,若在一个开关周期能使基本电压矢量组合的平均值与给定电压相等,就可以用此组合量等效给定电压矢量。由于三相逆变桥的开关组合状态一共有8种(包括两个零矢量),每一种状态都可以用图2中的一个矢量来表示,将非零矢量的端点连起来就是一个正六边形,在六边形的任一个扇区内的给定电压矢量都可以用两个相邻的非零矢量和零矢量在时间上的不同表示。在实施SVPWM信号的调制时,首先要对参考电压进行扇区的判断,在判断完扇区以后再计算相邻两个非零矢量和零矢量的作用时间,接着通过各扇区与各矢量作用时间的关系确定各扇区矢量切换点,最后用三角载波与确定了矢量切换点后的波形进行比较,就可以得到SVPWM脉冲信号。

1.5 永磁同步电机伺服控制系统工作原理

伺服系统的目标就是位置外环的准确性与快速性,而内环的性能对于外环的性能起决定性作用。在图1中,通过位置传感器检测转子的位置,给定位置与实际位置的误差经过位置控制器调节,得到电机的转速的参考值,此参考转速与实际转速的误差经过速度控制器调节,得到电机的参考转矩。由于是采用id=0控制方式,所以由式(10)知,得到的参考转矩就是q轴参考电流。q轴参考电流与q轴实际电流的误差经过电流控制器调节,得到参考电压uq。此时d轴的给定为0,与检测到的实际的d轴电流比较后的误差经过d轴电流控制器调节后,得到参考电压ud。将ud与uq经过反Park变换后得到uα与uβ,uα与uβ作为SVPWM变换的参考电压,经过变换后产生6路PWM脉宽调制信号送给逆变器,控制电机的运转,通过合理配置PI参数便能使电机快速、准确地跟随给定位置。

2 系统建模

2.1 永磁同步电机的建模

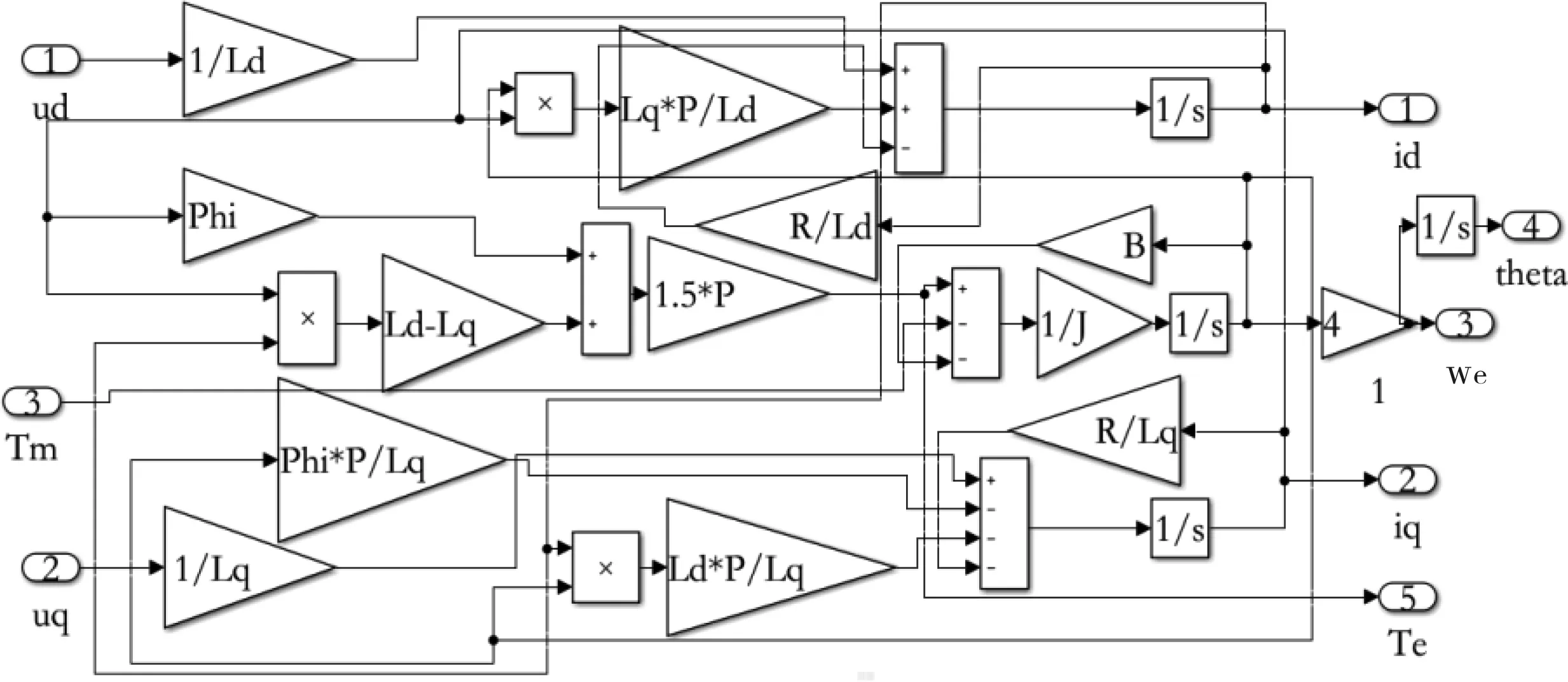

依据PMSM在d-q坐标系下的电压、电流、转矩和运动方程,即式(4)、(7)、(8)和式(9),在Matlab/Simulink中搭建PMSM的模型如图3所示。在此PMSM模型中,ud与uq为电机的输入量,id、iq、theta和ωe是电机的输出量。

图3 PMSM的模型Fig.3 PMSM model

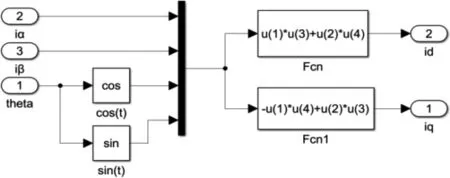

2.2 Clark、Park变换建模

Clark变换与Park变换是实现矢量控制的前提,依据式(5)和式(6)分别在Matlab/Simulink中搭建Clark变换与Park变换的仿真模型如图4、5所示。Clark变换的输入为ia、ib、ic,输出为iα、iβ。Park变换的输入为iα、iβ,输出为id、iq。

图4 Clark变换模型Fig.4 Clark transformation model

图5 Park变换模型Fig.5 Park transformation model

2.3 SVPWM建模

依据1.4节阐述的SVPWM算法原理,以扇区判断、得到各扇区作用时间、确定切换点和产生PWM波为顺序,在Matlab/Simulink搭建SVPWM仿真模型如图6所示。SVPWM仿真模型的输入为二相静止标系中可以产生旋转磁场的Uα和Uβ,输出为6路PWM脉冲,在此数学模型仿真中只取其中3路脉冲。

图6 SVPWM仿真模型Fig.6 SVPWM simulation model

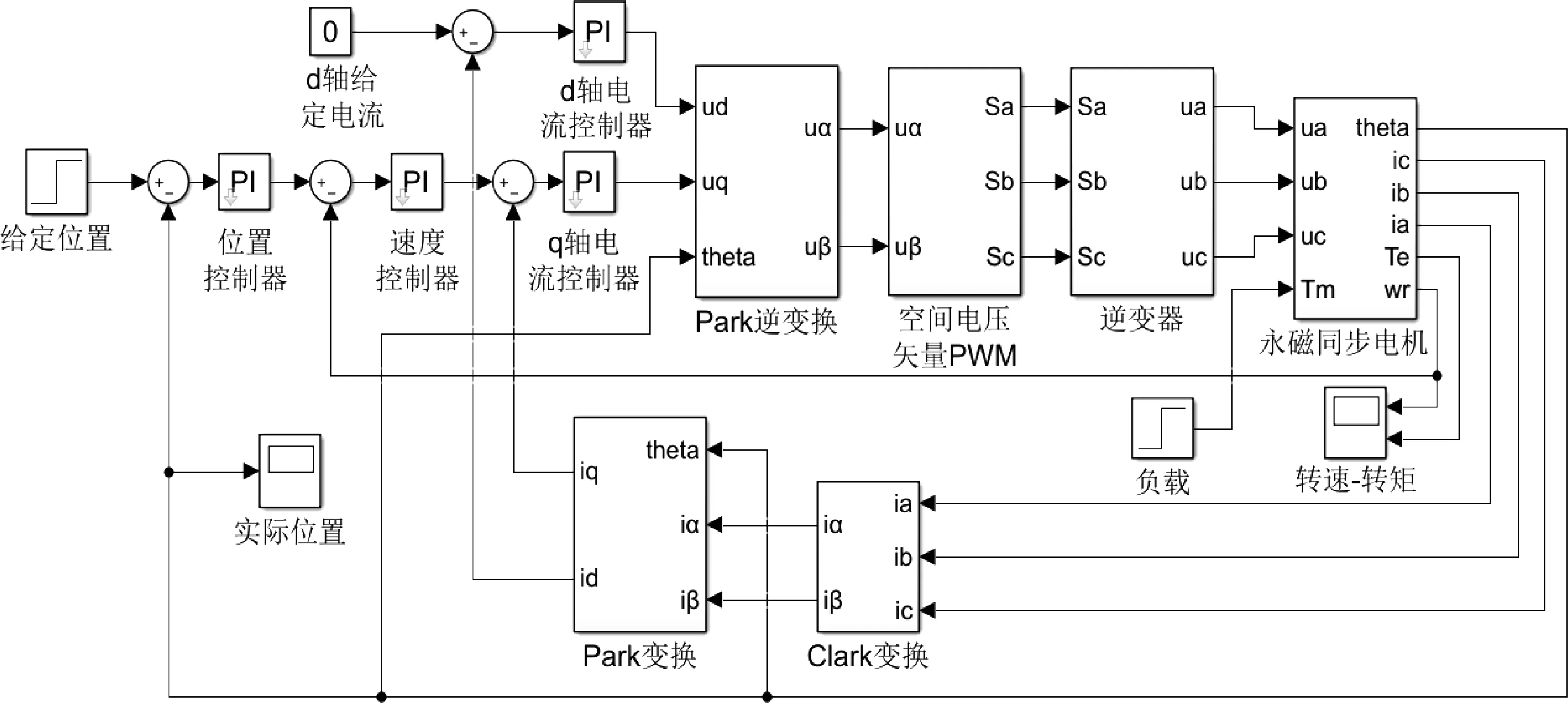

2.4 系统建模

依据前文的理论分析和已经搭建的模型,搭建如图7所示的伺服系统模型。给定位置为阶跃信号,有两个不同的值,以便于在运行时切换以观测系统性能。

图7 伺服系统仿真模型Fig.7 Servo system simulation model

3 仿真结果及分析

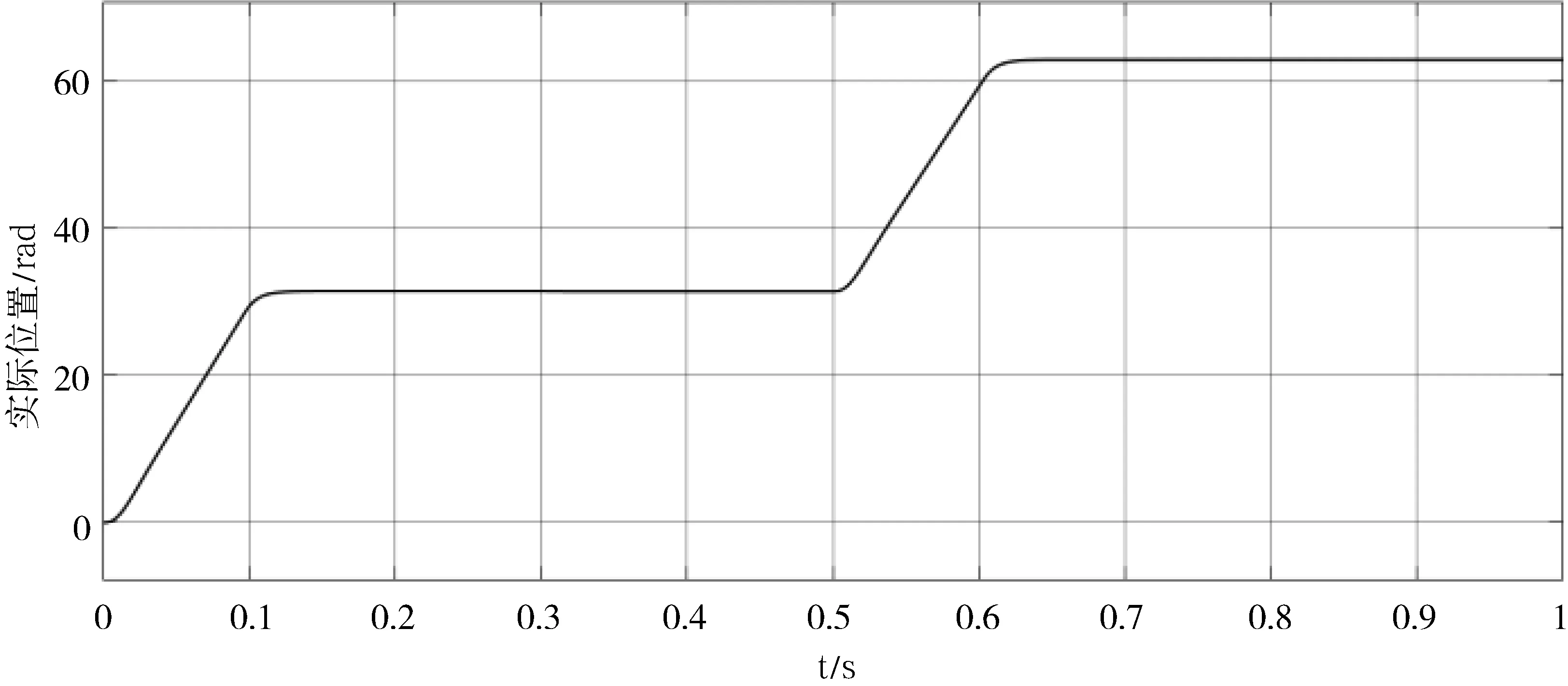

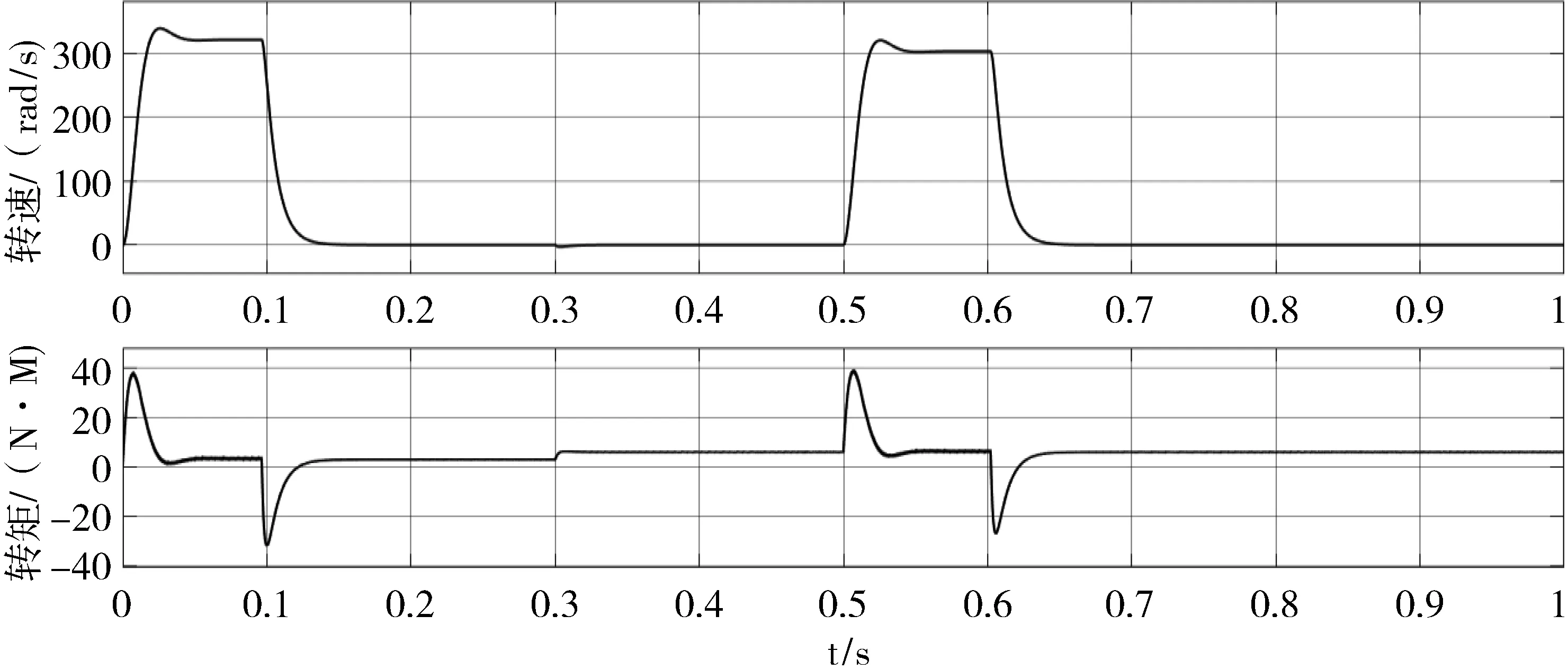

仿真时,PMSM参数为额定功率2.8 kW、额定转矩6 N·m、交直轴电感Ld=Lq=0.835×10-3H、永磁体磁链ψf=0.071 4 Wb、极对数Pn=4、转动惯量J=5.5×10-3kg·m2,摩擦系数为4.5×10-3,定子电阻R=0.18 Ω。位置PI控制器KP=100,KI=0,限幅值上下限分别为-106和106。速度PI控制器KP=0.09,KI=2,限幅值上下限分别为-300和300。d轴PI电流控制器KP=0.24,KI=6,限幅值上下限分别为-12和12。q轴PI电流控制器KP=0.12,KI=6,限幅值的上下限分别为-20和20。给定位置的初始值为10π,在0.5 s时由10π变为20π,负载转矩TL在0.3s时由初始时的3 N·m增加到6 N·m。图8位置仿真波形和图9转速、转矩仿真波形表明,系统表现出较好的位置跟随性能,0 s时只用了0.1 s即可稳定,0.5 s时由于加载用了约0.12 s便能稳定,在给定位置,系统准确性良好。在0.3 s负载转矩变成6 N·m时,电磁转矩Te立即增大,位置略有波动,但是可以稳定到原来的位置,体现了较好的抗干扰能力。

图8 位置波形Fig.8 Position waveform

图9 转速、转矩波形Fig.9 Waveform of speed and torque

4 结论

本文研究了工业机器人伺服控制系统的原理,对矢量控制原理及SVPWM调制方法进行了分析,在Matlab/Simulink中对PMSM、Clark变换、Park变换和SVPWM算法进行了建模后,对伺服控制系统进行了系统建模。仿真结果验证了伺服系统原理的正确性,在合理配置PI参数后,系统具有良好的稳定性、快速性、准确性和抗干扰性。为工业机器人伺服系统的实现提供了依据,也可以在此模型上采用先进控制方法进一步提高系统性能,在工程实践上有重要的实用价值。