SiO2疏松体真空烧结致密化与透明化机理研究

2019-12-24聂兰舰顾真安王玉芬向在奎张辰阳饶传东

聂兰舰, 顾真安, 王玉芬, 向在奎, 张辰阳, 饶传东

SiO2疏松体真空烧结致密化与透明化机理研究

聂兰舰, 顾真安, 王玉芬, 向在奎, 张辰阳, 饶传东

(中国建筑材料科学研究总院有限公司, 石英与特种玻璃研究院, 北京 100024)

采用化学气相沉积方法制备出低密度、无定形的SiO2疏松体, 通过TG-DSC、SEM、TEM、XRD、压汞法、氮气吸附法和高温熔炼观测系统等方法研究了低密度SiO2疏松体烧结过程宏观尺度和微观结构的演化规律。结果表明: 当烧结温度为1000 ℃, 疏松体开始收缩; 烧结温度升至1200 ℃, 宏观尺度收缩完成, 收缩比为30%。当烧结温度高于1200 ℃, SiO2小微粒开始熔化; 随着温度升至1250 ℃, 固相疏松体与液相玻璃体之间有明显的过渡界限, 气孔由连通状逐渐演变为孤立、球形闭气孔; 随着温度继续升高, 闭气孔通过粘性流动传质作用进一步收缩; 当温度达到1500 ℃时气孔完全消除, 得到透明石英玻璃体。此外, 在整个烧结过程中, 疏松体物相组成始终保持无定形态。

SiO2疏松体; 真空烧结; 孔结构; 致密化; 透明化

石英玻璃为SiO2单一氧化物构成的特种工业技术玻璃, 具有优越的理化性能, 是国家战略性新兴产业和支柱性产业发展中不可代替的基础性原材料, 广泛应用于航天、核技术、天文、光通信、半导体、激光、电光源和化工等高新技术领域。通常, 石英玻璃制备方法主要有电熔、气炼、化学气相沉积(CVD)、等离子化学气相沉积(PCVD)和间接法等。上述前四种方法均是将石英原料经过1800 ℃以上高温直接制得石英玻璃, 因此统称为直接法。

间接法是相对于直接法而言, 经过SiO2疏松体沉积和烧结两个步骤间接制得石英玻璃。该方法首先将含硅化合物原料在不高于1200 ℃的温度条件下, 通过化学气相沉积方法制备出低密度SiO2疏松体, 再将疏松体在真空或气氛条件下烧结制得石英玻璃。与直接法相比, 间接法具备许多独特优势[1]。SiO2疏松体作为间接法制备石英玻璃的中间体, 是由无定形、纳米SiO2微粒组成的具有一定强度和孔隙的块体, 其孔隙率和平均密度分别为66.67%~ 87.50%和0.28~0.73 g/cm3, 而石英玻璃密度是2.2 g/cm3。因此, 疏松体的烧结致密化与透明化工艺是获得高性能石英玻璃的关键, 气孔的演变与消除是优化烧结工艺的核心。

近十年来, 间接法制备石英玻璃技术已成为国际研究热点之一。经统计, 德国贺利氏(Heraeus)[2-5]、美国康宁(Corning)[6-9]和日本信越(Shin- Etsu)[10-11]等国际顶级石英玻璃研发机构申请的专利中, 利用间接法制造高档光学石英玻璃专利多达80多件, 超过总数的50%, 且逐年增长。但是, 上述研究主要集中于对石英玻璃性能的检测与分析, 关于疏松体烧结致密化过程结构演变未见报道。Santos等[12-15]研究了SiO2疏松体沉积过程相关工艺参数对石英玻璃光学均匀性和应力双折射的影响, 也未涉及SiO2疏松体烧结过程宏观与微观结构演化研究。同时, 针对疏松体的烧结国内外主要采用氦气气氛区熔烧结透明化, 氦气作为不可再生资源, 其存储量日益消耗, 价格居高不下, 导致制备玻璃的经济性不高。本工作采用真空烧结替代氦气气氛区熔烧结, 可大幅缩短烧结时间和降低成本, 而且负压作用有利于改善玻璃内质等性能。

此外, 虽然国内外对烧结理论研究已非常透彻, 但是相关研究主要针对晶态陶瓷和粉末冶金等体系, 对低密度、无定形疏松体烧结理论的研究鲜有报道, 尤其是真空烧结理论的研究更是稀少, 烧结致密化和透明化机理尚不明确。因此, 本工作研究了疏松体真空烧结致密化与透明化过程宏观与微观结构的演化规律, 为进一步完善无定形疏松体体系的烧结理论及烧结模型提供有效的实验数据支撑, 并促进疏松体烧结工艺的优化。

1 实验方法

1.1 试样制备

以高纯SiCl4为原料, H2和O2为反应热源, 采用轴向化学气相沉积方法制备低密度SiO2疏松体: 将石英基础杆垂直固定于沉积炉的夹具上, 其底端面为沉积面, 由高纯N2为载气, 将SiCl4饱和蒸汽载入扩散型燃烧器中, 在1000 ℃的氢氧火焰中发生水解反应形成纳米SiO2微粒, SiO2微粒形态在火焰中发生变化, 并沉积在边旋转边提升的基础杆底端面上, 随着端部沉积层的逐步生长, 最终形成SiO2疏松体。在真空气氛下(10 Pa), 分别在1000、1250、1350、1450和1500 ℃等温度下对沉积形成的疏松体进行烧结。根据前期工艺参数的优化, 本文设定每个温度点保温30 min。

1.2 性能测试

采用美国TA公司Q600型热重分析仪测定SiO2疏松体的TG-DSC曲线, 分析其烧结过程中脱水温度和透明化转变温度(参比样Al2O3, 升温速率15 ℃/min); 采用德国Nabertherm公司CelSian型高温熔炼观测系统测定疏松体宏观烧结致密化与透明化过程; 采用美国FEI电镜公司Quanta 200 FEG场发射环境扫描电镜观察SiO2微粒形貌与结构及烧结过程气孔的微观演变(喷金处理4 min)行为; 采用JEM-2100透射电子显微镜测试样品微观形貌和结构(工作电压200 kV); 采用德国Bruker公司D8 Advance型X射线衍射仪(带变温附件)测定疏松体在真空气氛原位烧结时物相组成的变化; 采用美国Micromeritics公司Autopore IV 9510型全自动压汞仪测定疏松体孔结构特性; 采用贝士德仪器公司3H-2000PS2型比表面仪测定疏松体的比表面积; 采用美国PE公司Lambda950型紫外/可见/近红外分光光度计测定疏松体经1500 ℃烧结的透明石英玻璃的光谱透过率。

2 结果与讨论

2.1 SiO2疏松体的热分析

图1为SiO2疏松体在15 ℃/min升温速率下的TG-DSC曲线。由图1可知, 当烧结温度为207 ℃时, SiO2疏松体中物理吸附水开始脱除, 这是由于沉积形成的SiO2疏松体具有较高的比表面能, 沉积过程吸附了环境中氢–氧燃烧形成的水分, 当温度高于200 ℃时脱出; 当温度为1210 ℃时, 可以观测到一个较大的吸热峰, 而TG曲线没有突变, 表明烧结致密化的临界点是1210 ℃。

2.2 SiO2疏松体的原位动态烧结分析

图2为SiO2疏松体及经1500 ℃真空烧结成透明石英玻璃实物对比照片。图3为SiO2疏松体的原位动态烧结样品照片。由图3可知, SiO2疏松体在900 ℃时未发生变化; 1000 ℃时出现了轻微的收缩和变形, 并出现微小开裂; 当温度升至1050 ℃时, 开裂现象明显, 疏松体直径方向形成了一定的收缩; 继续升温至1100 ℃时, 由于各向收缩不均匀导致疏松体一边翘曲, 且直径和高度方向均有较大收缩, 宏观尺度收缩现象一直持续到1200 ℃。与900 ℃烧结相比, 1200 ℃烧结后疏松体的直径和高度方向均收缩约1/3。随烧结温度的升高, 疏松体无明显收缩, 表明疏松体的宏观收缩过程主要在约1200 ℃时完成; 同时结合图2可知, 高于1200 ℃主要为微气孔的排除和疏松体透明化过程。该原位动态烧结过程的观察结果与图1中的DSC分析结果相对应。

图1 SiO2疏松体的TG-DSC曲线

图2 SiO2疏松体及经1500 ℃真空烧结体实物照片

2.3 SiO2疏松体烧结过程微观结构分析

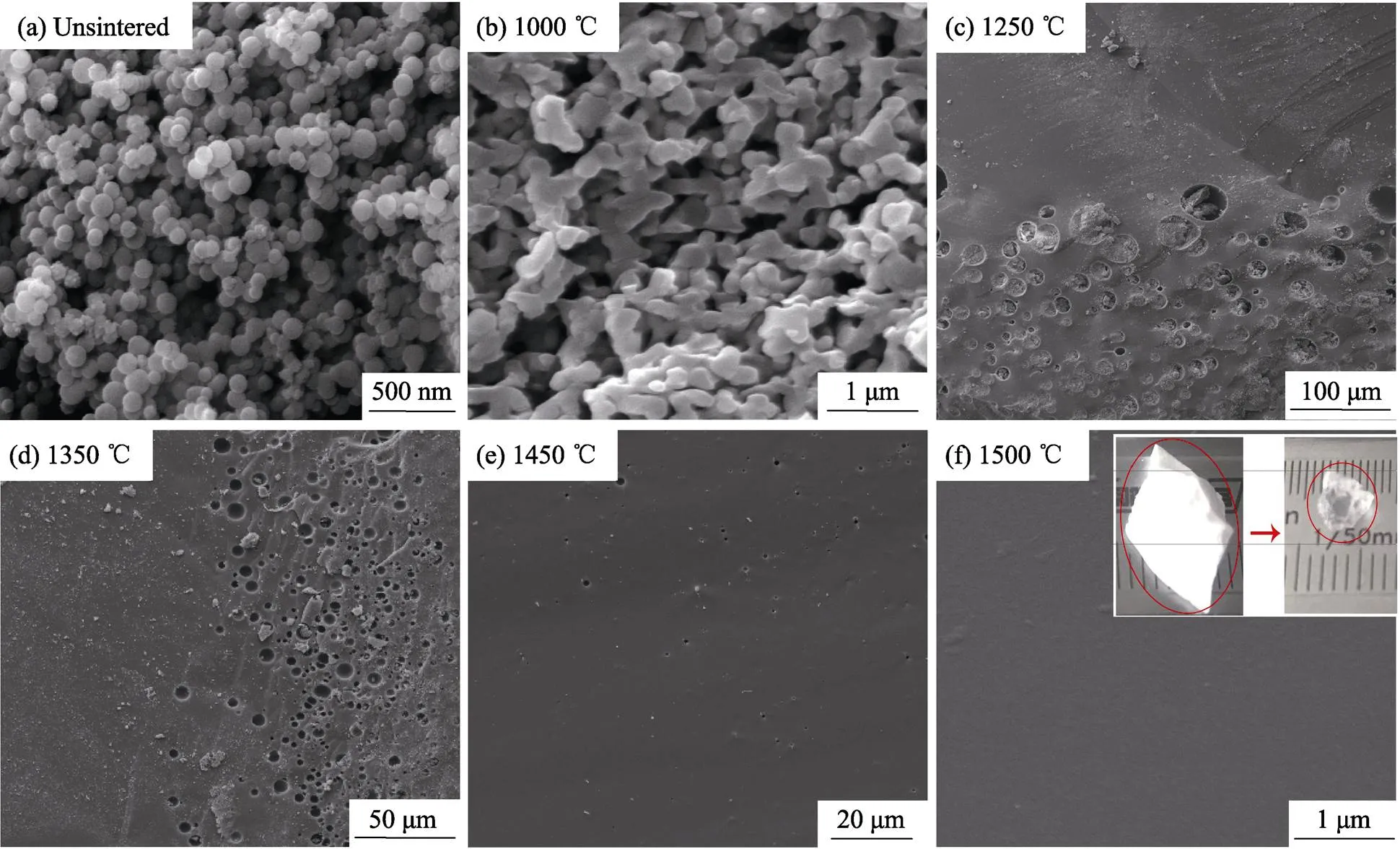

图4为SiO2疏松体烧结致密化与透明化微观结构演变过程的SEM照片, 从图中可获得SiO2疏松体烧结过程微观结构演变规律。由图4(a)可知, 沉积形成的、未烧结的疏松体是由直径为50~150 nm的球形SiO2微粒构成, SiO2微粒之间有的彼此点接触、有的彼此分开, 形成孔隙较多的开放网络体, 而且孔隙结构不规则, 可定性看出SiO2疏松体中含有不同孔径和形状的孔, 甚至还包含一些在SEM中无法观察到的闭孔或微孔。根据图5中未烧结疏松体的TEM照片可知, SiO2微粒是具有高球形度、高分散、直径20~180 nm的实心球体微粒; TEM与SEM表征结果吻合。

由图4(b)可知, 当烧结温度为1000 ℃时, 微粒之间相互熔合而形成敞口气孔, 由点接触逐渐扩大为面接触, 形成明显的烧结颈, 气孔连通, 为无规则形状; 此时气孔的逐步收缩符合传统粉末烧结理论的中心距缩短双球模型, 即疏松体烧结初期, 会引起宏观尺寸的收缩和密度增大(如图3所示)。疏松体的烧结收缩是由于随着颈部长大, 双球间距缩短而引起的, 如图6疏松体中SiO2微粒之间烧结颈的形成与长大过程示意图所示。根据粉体烧结理论, 颈部凹面受张应力、颗粒之间界面中心受压应力作用, 颈部的空位浓度大于界面的空位浓度, 空位从颈部扩散至界面, 而SiO2质点由界面扩散至颈部。此阶段为固相烧结, 其传质机理主要为扩散传质[16], 烧结致密化的驱动力为颈部与界面中心的空位浓度差。扩散传质需要吸热克服扩散活化能, 与DSC表征结果相对应。由图3(f)可知, 1200 ℃时疏松体的宏观尺度收缩基本结束, 主要是由于SiO2微粒间颈部已基本填满, 颈部与界面中心的空位浓度变小, 扩散驱动力变小, 由扩散传质主导的致密化过程结束。

图3 SiO2疏松体的原位动态烧结样品照片

图4 不同烧结温度下SiO2疏松体的SEM照片

图5 未烧结SiO2疏松体的TEM照片

图6 烧结过程中SiO2微粒间烧结颈的形成示意图[16]

结合图4(c)和图1中DSC曲线, 当温度高于1200 ℃时, 疏松体内SiO2小微粒开始熔化, 出现SiO2液相, 液相成分与固相相同, 液相完全润湿固相, 疏松体内SiO2大微粒在液相中加速熔化。因此, 1200 ℃以上的烧结过程是以液相烧结为主, 为粘性流动传质, 实验观察到1250 ℃时固相的疏松体与液相玻璃体间有明显的过渡界限(图4(c)), 支持上述推理。此时, 气孔也由连通气孔逐渐变为孤立的闭气孔, 由无规则形状逐渐变为类球形, 并且气体被束缚于每个气孔内, 同时气孔大小不一致, 靠近玻璃体与疏松体过渡边界的气孔较大。

式(1)中,为表面压力,为玻璃体粘度,为闭气孔半径,0为闭气孔周围的玻璃体半径。

同时, 烧结过程闭气孔内气体的压力变化的函数可用式(2)表示[17]:

图7 粘性玻璃中闭气孔坐标模型[17]

式(2)中,为气体常数,为绝对温度,为时间,为闭气孔内气体在玻璃体中的渗透率, 且=,为气体在玻璃体中的扩散系数,为气体在玻璃体中的溶解度。

结合式(1)和(2)可知, 闭气孔内气体的消除直接与气孔本身的大小、气体在玻璃体中的扩散性能、气体周围玻璃体的粘度和半径、烧结时间和烧结温度等相关。由于整个烧结过程始终保持真空状态, 可认为玻璃体边界压力0不随时间变化, 维持恒定压力。而玻璃体所包围的球形闭气孔内气体随着烧结温度的升高, 闭气孔表面压力P增大, 并大于玻璃体边界压力, 故真空烧结过程闭气孔无法被压缩。当达到一定烧结温度时, 玻璃体粘度较低, 使闭气孔内气体发生粘性流动传质, 气体逐步迁移到玻璃体边界而被消除。闭气孔内气体的扩散迁移符合菲克第二定律, 气体在玻璃体中的扩散主要取决于闭气孔内气体种类及其温度和压力, 以及玻璃体粘度。由于SiO2疏松体烧结致密化过程一直保持真空状态, 而疏松体中不存在其他掺杂气体, 故闭气孔中的气体主要为残留的少量空气(主要成分为N2和O2等); 图8为透明石英玻璃体的粘度–温度曲线[18], 由图8可知, 随着烧结温度的升高, 闭气孔周围的玻璃体粘度降低, 气体扩散系数增大(其中1000 ℃→1500 ℃时, 玻璃粘度由1015dPa·s→109dPa·s), 促进了气体的扩散。

图9为SiO2疏松体的变温XRD图谱。从图9中天然石英砂-方石英的对比结果可知, 疏松体在烧结致密化与透明化过程中均未出现析晶峰, 物相组成始终与烧结前保持一致, 为无定形态。该结果表明SiO2疏松体的烧结致密化和透明化机理与传统陶瓷粉末的烧结机理不一致。同时, 该结果也验证了图1中1210 ℃出现较大的吸热峰为疏松体的熔化所致, 也与图4(c~e)的SEM观察结果相对应, 温度高于1200 ℃时疏松体内SiO2小微粒开始熔化为透明玻璃体。

图8 透明石英玻璃的粘度-温度曲线[18]

图9 SiO2疏松体的变温XRD图谱

2.4 SiO2疏松体烧结过程孔结构分析

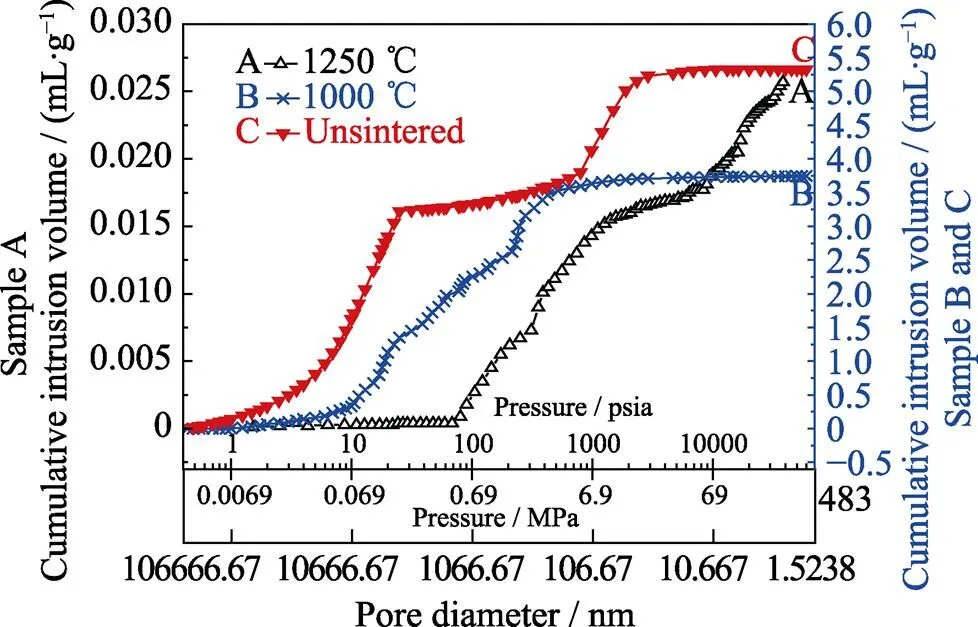

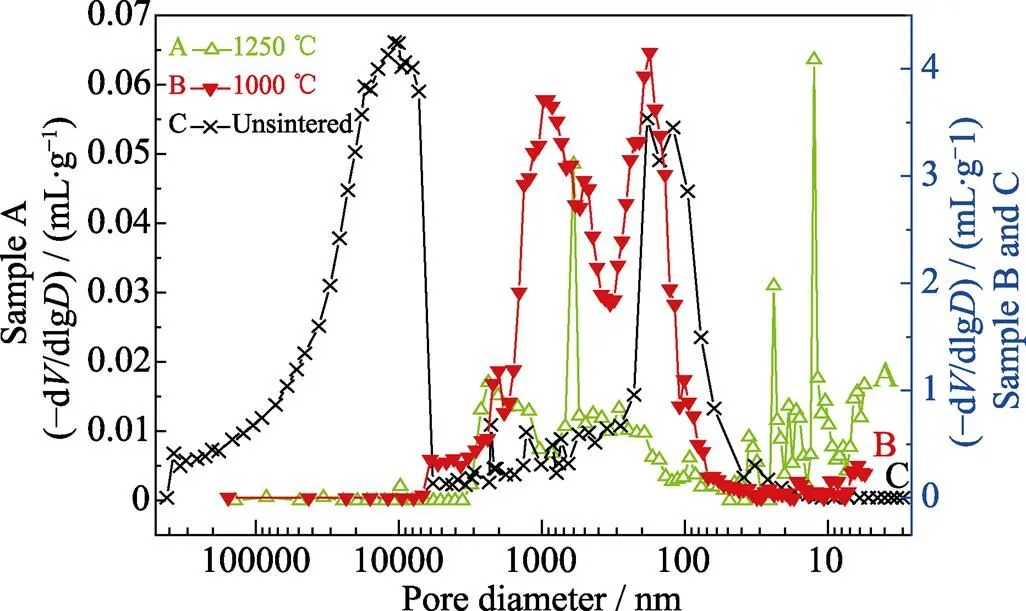

图10为不同烧结温度下SiO2疏松体的累积进汞体积曲线。从图10可知, 未烧结疏松体样品C进汞曲线位于样品A和B上方, 说明未烧结时孔体积较大, 且孔径分布较宽, 主要为大孔, 该结果与 图4(a)吻合; 分别经1000和1250 ℃烧结的样品, 仍然以大孔为主, 但是烧结后孔径和孔体积明显减小,该结果图4(b, c)吻合。结合图11不同烧结温度下SiO2疏松体的孔径分布曲线可知, 未烧结样品C孔径分布呈双峰形态, 孔径主要为5000~100000 nm和50~200 nm, 相应的孔体积分别为3.25和0.50 mL/g; 1000 ℃烧结样品B孔径分布呈半双峰状态, 孔径分布为50~5000 nm, 孔体积约为3.50 mL/g; 1250 ℃烧结样品A孔径分布较宽, 主要分布在500~ 700 nm和5~30 nm范围内, 总孔体积为0.03 mL/g。

表1为采用压汞法测试得到的疏松体孔结构数据。从表1可知, 随着烧结温度升高至1250 ℃, 孔体积逐渐减小, 表观密度逐渐增大, 孔隙率由67.52%下降至3.50%, 气孔平均孔径由开始的351.90 nm变为30.76 nm, 表明随着烧结温度的升高, 疏松体中开口大气孔快速收缩, 大幅降低了孔隙率。上述压汞法分析结果与图3(b~g)和图4(b~c)疏松体烧结收缩结果相对应。

图10 不同烧结温度下SiO2疏松体的累积进汞体积曲线

图11 不同烧结温度下SiO2疏松体孔径分布曲线

表1 压汞法测试得到的SiO2疏松体孔结构数据

此外, 通过氮气吸附法表征了SiO2疏松体烧结过程孔隙结构的变化, 随着烧结温度的升高, 其比表面积逐渐降低, 其中未烧结疏松体比表面积为63.07 m2/g, 1000 ℃烧结样品为22.44 m2/g, 1200 ℃烧结样品为9.60 m2/g。根据SiO2疏松体比表面积的变化, 进一步验证了低密度SiO2疏松体表面自由能下降促进了其烧结致密化与透明化, 作为烧结的主要驱动力之一, 该分析结果解释了与图3和图4推断的结果一致。同时,该分析天然结晶态的石英砂(其比表面能极低)至少需要1730 ℃以上才能被熔化为石英玻璃, 而低密度SiO2疏松体在1500 ℃以下即可烧结致密化与透明化, 制备出无气泡的石英玻璃。

2.5 SiO2疏松体真空烧结制备石英玻璃光谱分析

图12为SiO2疏松体经1500 ℃烧结制备的透明石英玻璃体光谱透过率曲线。根据图12可知, SiO2疏松体透明化样品的紫外和近红外光谱透过率均高于石英砂电熔法和CVD合成法制备的石英玻璃透过率。其中, 紫外透过率高说明其金属杂质含量较低, 与CVD合成样品基本一致, 通过ICP检测结果均小于 2×10–6; 近红外透过率高, 尤其是 2730 nm附近处几乎没有吸收峰出现, 说明该方法制备的石英玻璃羟基含量极低, 根据羟基计算方法可知, 其羟基含量小于 10–6。因此, 该结果再次验证了间接合成法有利于高纯低羟基石英玻璃材料的制备, 其金属杂质和羟基含量等关键性能指标优于现有制备方法。

图12 SiO2疏松体透明化样品的光谱透过率曲线

3 结论

1) SiO2疏松体由高球形度、高分散、直径20~ 180 nm的SiO2实心球体微粒构成, 微粒之间含有较多孔隙, 且孔径分布较宽, 主要以大孔为主, 孔隙率为67.52%, 比表面积为63.07 m2/g。

2) SiO2疏松体在真空条件下烧结, 烧结温度为1000 ℃时疏松体开始收缩, 到1200 ℃完成宏观尺度的收缩, 收缩比为30%, 该烧结阶段符合传统的粉末烧结理论, 即中心距缩短双球模型, 烧结驱动力为颈部与界面中心的空位浓度差, 以扩散传质为主; 当烧结温度高于1200 ℃至1250 ℃时, 疏松体内SiO2小微粒开始熔化为透明玻璃体, 固相的疏松体与液相玻璃体之间有明显的过渡界线, 疏松体气孔由无规则连通气孔逐渐转变为类球形孤立闭气孔, 孔隙率由初始67.52%下降为3.50%, 平均孔径由351.90 nm下降到30.76 nm, 平均比表面积由63.07 m2/g下降到9.60 m2/g, 该阶段以液相烧结为主, 为粘性流动传质; 当烧结温度升至1500 ℃保温30 min时, 闭气孔完全收缩并消失, 疏松体转变成无气泡的透明石英玻璃, 该阶段的传质机理仍然为粘性流动传质和气体的粘性扩散效应。

3) SiO2疏松体在真空条件下烧结致密化与透明化过程中的物相组成始终与烧结前保持一致, 均为无定形态, 未出现析晶现象。

[1] NIE L J, JIA Y N, WANG L,. Microstructural study on the low density SiO2soot body., 2017, 726: 383-387.

[2] MARTIN T, STEFAN O, STEFFEN Z,Method for Producing an Optical Component Made of Quartz Glass. Germany, C03B19/14, DE112008003728T5. 2011.03.03.

[3] STEFAN O, KLAUS B. Method for Producing a Blank from Titanium- and Fluorine-doped Glass Having a High Silicic-acid Content. USA, C03B19/14, US2017/0217814A2. 2017.08.03.

[4] ACHIM H, THOMAS K, MATTHIAS O,. Method for Producing Synthetic Quartz Glass of SiO2Granulate and SiO2GranulateSuited Therefor. USA, C03B19/066, US10029938B2. 2018.07.24.

[5] KLAUS B, STEFAN O, STEPHAN T. Blank Made of Titanium- doped Silica Glass and Method for the Production Thereof. USA, C03C3/06, US9540271B2. 2017.01.10.

[6] STEVEN B D, LISA A H, KENNETH E H,. Basic Additives for Silica Soot Compacts and Methods For Forming Optical Quality Glass. USA, C03C3/06, US2018/0148366A1. 2018.05.31.

[7] SEZHIAN A, CARLOS A D, KENNETH E H. Doped Ultra-low Expansion Glass and Methods for Making the Same. USA, C03C3/ 06, US9611169B2. 2017.04.04.

[8] DANIEL R B, CHRISTOPHER S T, WANG J. Methods and Apparatuses for Forming Optical Preforms from Glass Soot. USA, C03B37/014, US9376338B2. 2016.06.28.

[9] DANIEL W H, ERIC J M. Locally-sintered Porous Soot Parts and Methods of Forming. USA, C03B19/06, US9452946B2. 2016.09. 27.

[10] KASHIWAGI Y, OTSUSAKA T. Soot Deposition Body Manufacturing Apparatus and Manufacturing Method. USA, C03B37/ 0142, US2018/0050950A1. 2018.02.02.

[11] MAKOTO Y. MAKOTO Y. Porous Glass Preform Production Apparatus. USA, C03B37/014, US8656743. 2014.02.25.

[12] SANTOS J S, ONO E, SUZUKI C K. Effect of the nanostructure control on the novel optical properties of silica photonic glass synthesized by VAD method., 2010, 636- 637: 361-368.

[13] SANTOS J S, EDMILTON GUSKEN, ONO E,. EXAFS and XANES study of annealed VAD silica glass., 2007: 11B/2006P020-1.

[14] SANTOS J S, ONO E, FUJIWARA E,. Ultra-low Birefringence Silica Glass Synthesized by VAD Method for Photonic Components for UV Photolithography. 11thInternational Conference on Advanced Materials, Rio de Janeiro Brazil, 2009. 1.

[15] SANTOS J S, ONO E, FUJIWARA E,. Control of optical properties of silica glass synthesized by VAD method for photonic components., 2011, 33(12): 1879-1883.

[16] ROBERT W B, SAMUEL M A, CARTER W C. Kinetics of Materials. New Jersey: John Wiley & Sons, Inc., 2005, 417.

[17] SAKAGUCHI S. Behavior of closed pores formed in consolidation process for silica soot precursor., 1995, 189(1/2): 43-49.

[18] FANDERLIK I. Silica Glass and Its Application. Amsterdam: Elsevier, 1991: 218.

SiO2Soot Body at Vacuum Sintering Process: Densification and Transparency Mechanism

NIE Lan-Jian, GU Zhen-An, WANG Yu-Fen, XIANG Zai-Kui, ZHANG Chen-Yang, RAO Chuan-Dong

(Quartz & Special Glasses Institute, China Building Materials Academy, Beijing 100024, China)

Low density and amorphous SiO2soot body was prepared by chemical vapor deposition. Its macro deformation and micro-structure evolution rule in the sintering process were characterized by TG-DSC, SEM, TEM, XRD, mercury intrusion method, nitrogen adsorption method, and high temperature melting observation system,. The results indicated that SiO2soot body began to shrink at the sintering temperature of 1000 ℃. The macro scale soot body stopped shrinking when the sintering temperature rose to 1200 ℃, with 30% ratios shrinkage. When the sintering temperature was higher than 1200 ℃, the small particles of SiO2started to melt. There is a clear transition boundary between solid-phase soot body and liquid-phase glass body when the sintering temperature is higher than 1250 ℃. Meanwhile, it is interesting that the pores shape of soot body evolved gradually from connective to isolated, spherical and hole-closed. When the sintering temperature reached 1500 ℃, but the transparent silica glass is obtained without pores. More importantly, the state of SiO2soot body remains amorphous throughout the sintering process.

SiO2soot body; vacuum sintering; pore structure; densification; transparency

TQ174

A

1000-324X(2019)10-1060-07

10.15541/jim20180603

2018-12-29;

2019-02-27

全国建筑材料行业科技创新计划项目(2016-M-11); 国家国际科技合作专项项目(2012DFA51310) National Science and Technology Innovation Project of Building Materials Industry (2016-M-11); International Science & Technology Cooperation Program of China (2012DFA51310)

聂兰舰(1985–), 男, 博士研究生, 高级工程师. E-mail: jnnlj@163.com