TiB2-B4C复合陶瓷动态压缩特性研究

2019-12-23高玉波秦国华张伟宜晨虹邓勇军

高玉波, 秦国华, 张伟, 宜晨虹, 邓勇军

(1.中北大学 理学院, 山西 太原 030051; 2.哈尔滨工业大学 航天学院, 黑龙江 哈尔滨 150080;3.中国工程物理研究院 流体物理研究所, 四川 绵阳 621900;4.西南科技大学 工程材料与结构冲击振动四川省重点实验室, 四川 绵阳 621010)

0 引言

碳化硼(B4C)陶瓷具有硬度高、耐磨性强、比重低和较强稳定性等优异的物理力学性能,目前已广泛地应用于耐磨组件、轻质装甲材料、爆炸容器防护罩等[1-2]。但是,由于单相B4C原子层面93%以上属于刚性共价键,使其具有较低的离子扩散迁移率,导致了材料烧结性能较差,且较难形成致密度较高的烧结体。另外,单相B4C具有高度脆性特征,也限制了其作为结构陶瓷的广泛应用[3]。为了能提高材料的致密度,提升材料物理力学性能,常使用添加剂以改善B4C的烧结性,提高表面能并防止晶粒的过度生长。二硼化钛(TiB2)具有硬度高、弹性模量好、导电性好、抗腐蚀性强等特点[4]。因此,相关研究人员开展了对B4C基陶瓷复合材料的烧结工艺研究,尤其是以TiB2为添加剂情况下复合陶瓷微观结构和力学性能的优化研究。

到目前为止,关于TiB2-B4C复合材料的研究主要关注TiB2含量对材料微观结构、材料硬度、断裂韧性、弹性模量等力学性能的影响研究[4-7]。其中,Srivatsan等[5]分析了TiB2含量对TiB2-B4C复合材料组织和硬度的影响,结果显示材料显微硬度随TiB2含量的增加呈逐渐增加趋势。Wang等[4]提出,提高TiB2含量后,复合材料的弹性模量和断裂韧性均有显著提高。其次,TiB2-B4C复合材料与单相B4C陶瓷一样,均在对破片弹丸防护领域有着重要的应用前景。然而,陶瓷防护装甲结构受弹丸高速撞击下的抗侵彻机理涉及到极高应变率下材料的动态力学响应特性,包括材料强度(Hugoniot弹性极限、应变率效应等)、高压状态方程(压力- 速度- 温度关系)、破坏机制(冲击损伤机理、相变机制等)等。目前,关于TiB2-B4C复合材料冲击加载力学特性鲜有报道,但是单相B4C陶瓷的研究已经取得了许多重要的研究成果。Grady[8]、Vogler等[9]、Zhang等[10]、Holmquist等[11]对B4C的动态力学响应特性做了大量实验,并展开了详细研究。其中,Grady等[8]对B4C陶瓷冲击加载下的Hugoniot数据进行了详细综述,包括相变的讨论。Vogler等[9]进行了一系列平板撞击实验,平面冲击波加载压力从弹性极限(15~18 GPa)到70 GPa,获得了B4C陶瓷的动态强度和相变机制,对比前期研究发现高致密度的B4C陶瓷具有稳定的Hugoniot弹性极限。Zhang等[10]开展了B4C陶瓷的动态屈服特性以及冲击波速度- 粒子速度状态方程研究,发现冲击波速度- 粒子速度比值远小于其他氧化物和氮化物陶瓷,也小于Vogler等[9]的计算结果。

总之,尽管TiB2-B4C复合材料的烧结工艺已经趋于成熟化,材料合理的致密度、微观结构和静态力学性能等获得了较大提升。然而,TiB2-B4C复合材料不同应变率下的动态力学性能以及添加剂的影响机制尚需开展深入研究。本文设计了分离式霍普金森压杆(SHPB)实验和平板撞击试验,开展了TiB2-B4C复合材料强度和应变率敏感性研究,较全面地衡量了材料在不同应变率下的动态力学性能,以及添加剂对TiB2-B4C复合陶瓷动态力学性能的影响机制。

1 实验设置

1.1 SHPB实验

本文选用的实验材料—TiB2-B4C复合材料由武汉理工大学制备,密度为3.2 g/cm3. 准静态力学性能测试在材料试验机MTS809上进行,为避免陶瓷试件对加载平台的破坏,加载装置上下表面加入高强度合金钢作为垫块。由于试件尺寸远小于加载平台,实验设计了套筒装置以实现对试样的轴向一维应力加载,如图1所示。

图1 准静态加载装置示意图Fig.1 Schematic diagram of quasi-static loading apparatus

动态压缩实验采用改进的SHPB装置,垫块为高强度合金钢。由于陶瓷的破坏应变很小,且在高应变率加载条件下的破坏所需时间很短,为更好避免试件的过早破坏,使试样满足应力均匀假设,波形整形器采用塑性能力较好的铜片,尺寸为φ4 mm×0.5 mm,如图2所示。试样、垫块、压杆之间使用二硫化钼作为润滑剂。试件的实时应变由轴向粘贴的应变片来直接测量。

图2 SHPB示意图Fig.2 Schematic diagram of split Hopkinson pressure bar

压杆材料为马氏体时效钢,其性能参数为:弹性模量210 GPa,密度7.85 g/cm3, 声速5 200 m/s. 入射杆和透射杆的长度为1 m,撞击杆长度为0.2 m,压杆直径为12.7 mm. 由于陶瓷强度高、破坏应变小,准静态和动态试验试样长径比的设计需要兼顾端面应力集中和整体屈曲的影响[12],本文分别取φ6.35 mm×9.5 mm和φ5.5 mm×11 mm,试件平行度和平面度分别为0.001 mm和0.01 mm.

1.2 平板撞击实验

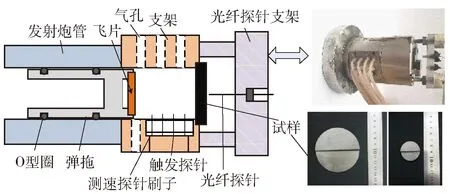

本文采用轻气炮装置实现对TiB2-B4C复合材料的动态力学响应测试。为了获得较大的加载压力范围,实验装置采用一级(φ57 mm)和二级轻气炮(φ25 mm)测试系统对飞片进行加载。由于平板撞击实验对飞片的飞行轨迹要求较高,测试过程对设备均采取真空处理,并尽量减小靶件和出炮口的距离,如图3所示。样品表面的自由面速度采用激光位移干涉测速技术测量得到。

图3 实验装置示意图Fig.3 Sketch of experimental facilities

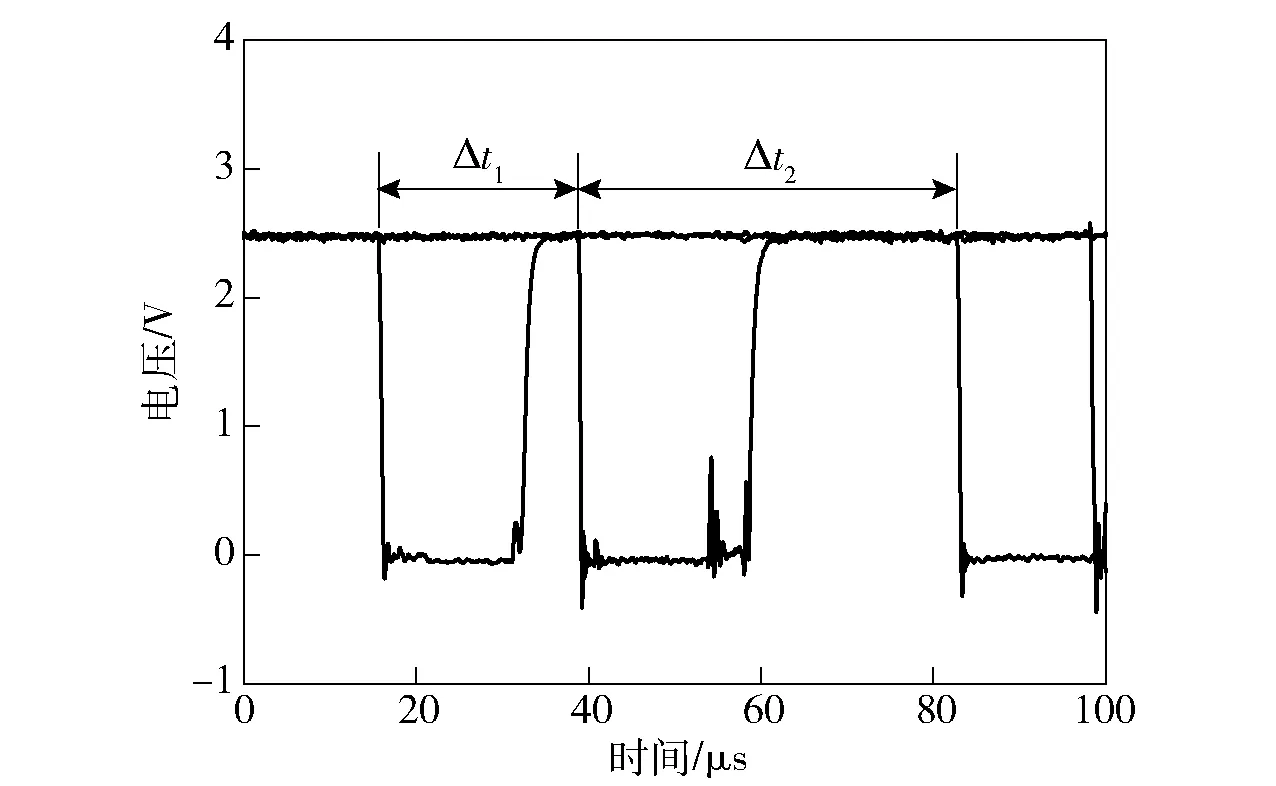

飞片速度的测量采用电探针法,实验装置由探针刷子、同轴电缆、脉冲形成网络以及示波器组成。4组探针刷子之一作为示波器的外触发装置,另外3组探针在弹托经过时形成断通脉冲信号,如图4所示,飞片速度可由距离与脉冲时间差的比值求得。

图4 测速探针典型信号Fig.4 Typical signal of velocity measurement

弹托为2A12铝合金,飞片采用波阻抗较大的无氧铜,密度为8.93 g/cm3,纵波声速和横波声速分别为3 940 m/s和1 940 m/s,体积声速为3 241 m/s. 飞片和弹托的连接采用二合一胶固化24 h. 试样尺寸设计为两种直径:φ30 mm和φ76 mm,设计厚度为5 mm. 样品和无氧铜飞片表面进行精确加工工艺处理,表面粗糙度0.8,平行度0.08,平面度0.04.

2 实验结果

2.1 静动态抗压强度

(1)

(2)

式中:Ab、As分别为压杆和试件的横截面面积;Eb为压杆材料弹性模量。

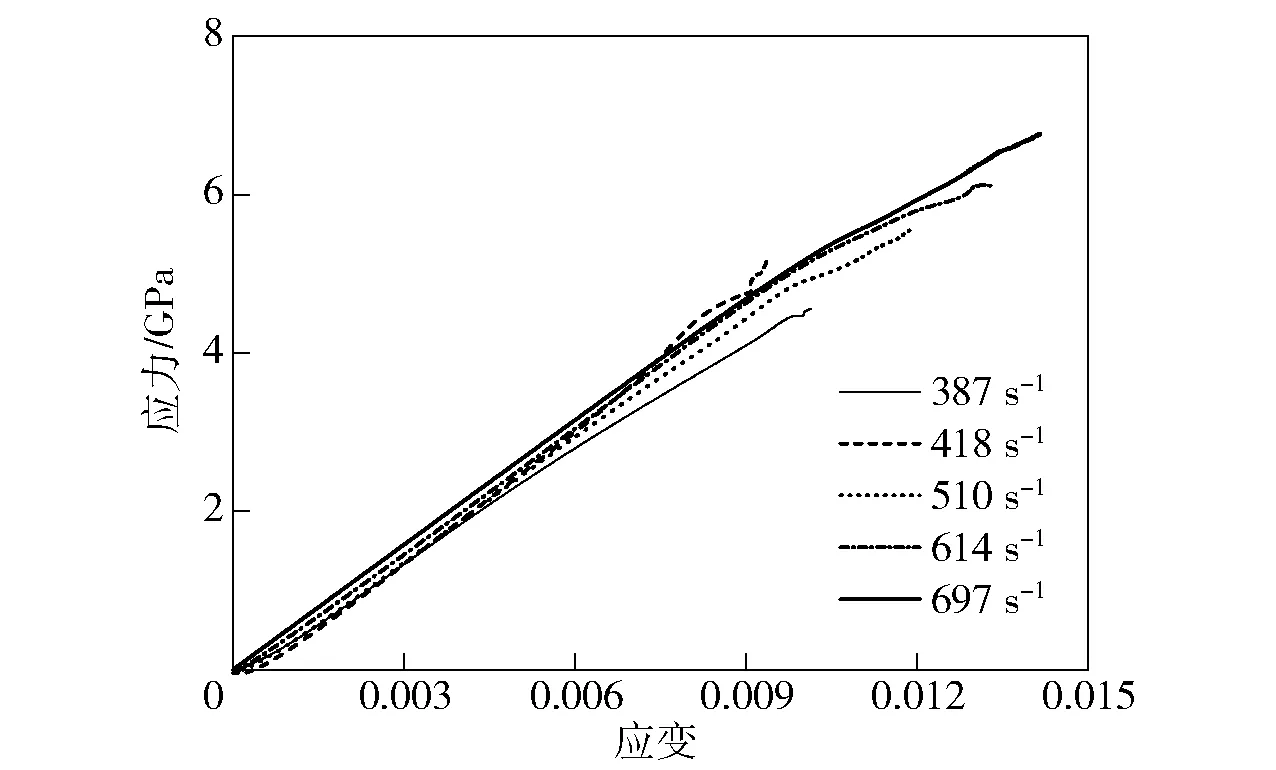

实验共进行5种预期应变率加载测试,每种应变率条件下进行3次有效工况,以便对测量数据引入误差分析。图5给出了TiB2-B4C复合材料在不同应变率加载条件下的典型应力- 应变关系。由图5可知,TiB2-B4C复合材料的应力- 应变呈线性特性,材料在失效之前不具有塑性性能,弹性阶段就发生了破坏,这与大多数陶瓷的力学响应一致。TiB2-B4C复合材料的动态压缩强度随着应变率的增加而增加,说明材料的动态压缩强度具有正相关的应变率敏感性。动态加载中,弹性模量的测试有一定误差,但仍可判断出TiB2-B4C复合材料的弹性模量随加载应变率的变化有限[13]。

图5 TiB2-B4C复合材料的典型应力- 应变关系[13]Fig.5 Typical stress-strain curves of TiB2-B4C composite[13]

2.2 Hugoniot弹性极限

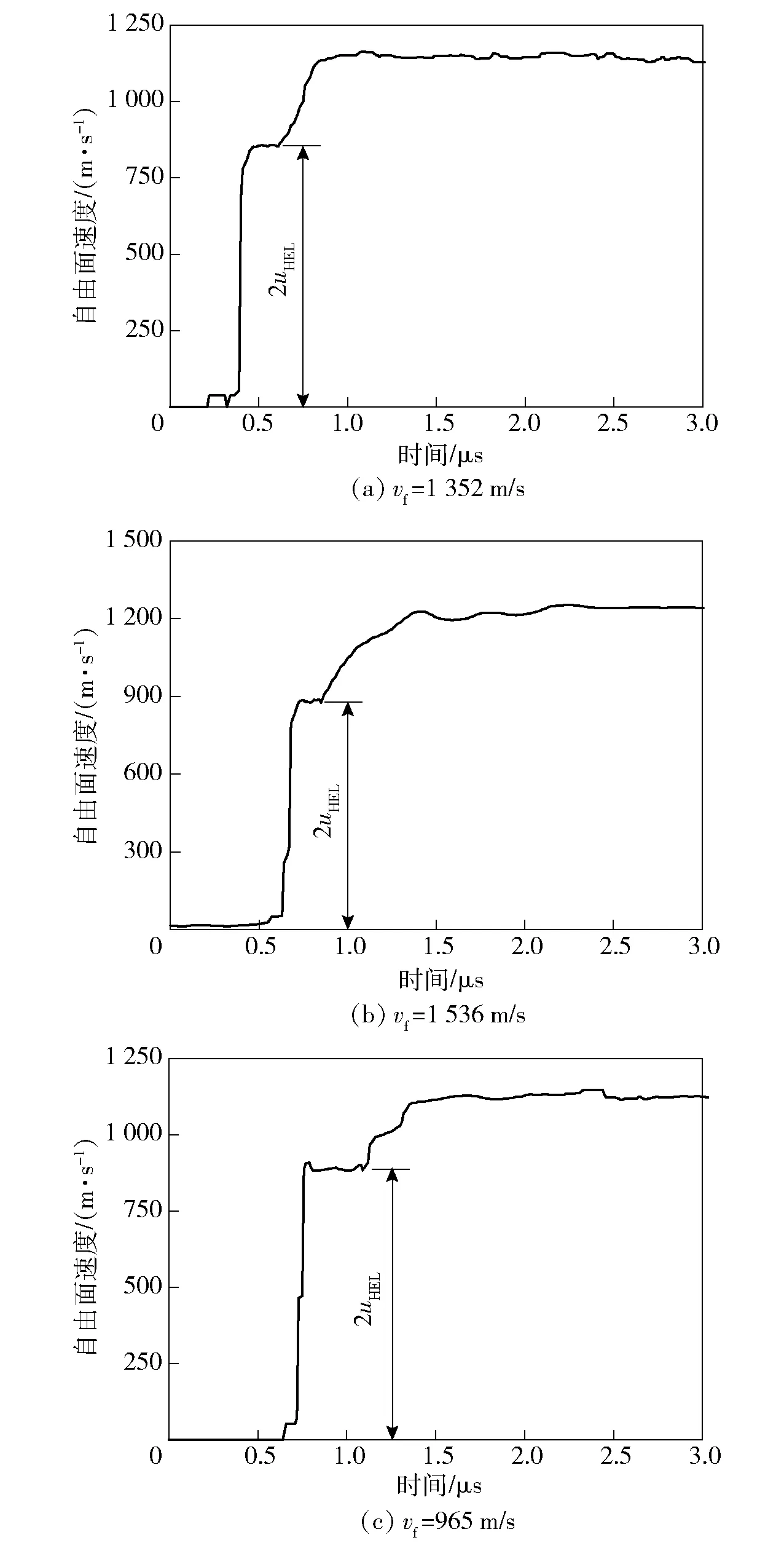

实际测量过程中,采用2uHEL(试样自由表面速度从弹性响应区到非弹性响应区的临界值)表征衡量材料的侧限屈服强度值,如图6所示,其中vf为飞片撞击速度。

图6 冲击加载下自由面速度历程Fig.6 Time history of free surface velocity under shock loading

当材料达到Hugoniot弹性极限状态时,材料密度、粒子速度等将重新进入平衡状态,Hugoniot状态下的密度ρHEL和应力σHEL分别为

(3)

σHEL=ρHEL(cL-uHEL)uHEL=ρ0cLuHEL,

(4)

式中:ρ0为材料初始密度;uHEL为Hugoniot状态下的粒子速度;cL为材料的纵波波速,表示为

(5)

TiB2-B4C复合材料的弹性模量E=460 GPa,泊松比ν=0.17,密度ρ0=3.2 g/cm3,可计算得到纵波波速cL=13 289 m/s.

一维应变条件下,材料在平面冲击的加载应变率为

(6)

式中:ufs为自由面速度;h为试件厚度。

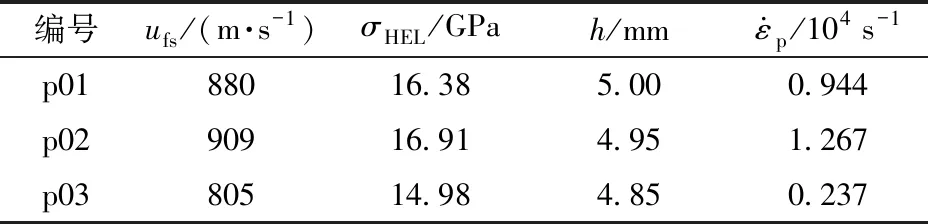

由表1可知,TiB2-B4C复合材料在应变率2 370~12 670 s-1下的Hugoniot弹性极限在14.98 GPa到16.91 GPa之间,表明材料在一维平面波作用下的强度随应变率的增加而增加。

表1 TiB2-B4C复合材料的Hugoniot弹性极限

3 单相B4C、单相TiB2和TiB2-B4C复合材料动态力学性能对比

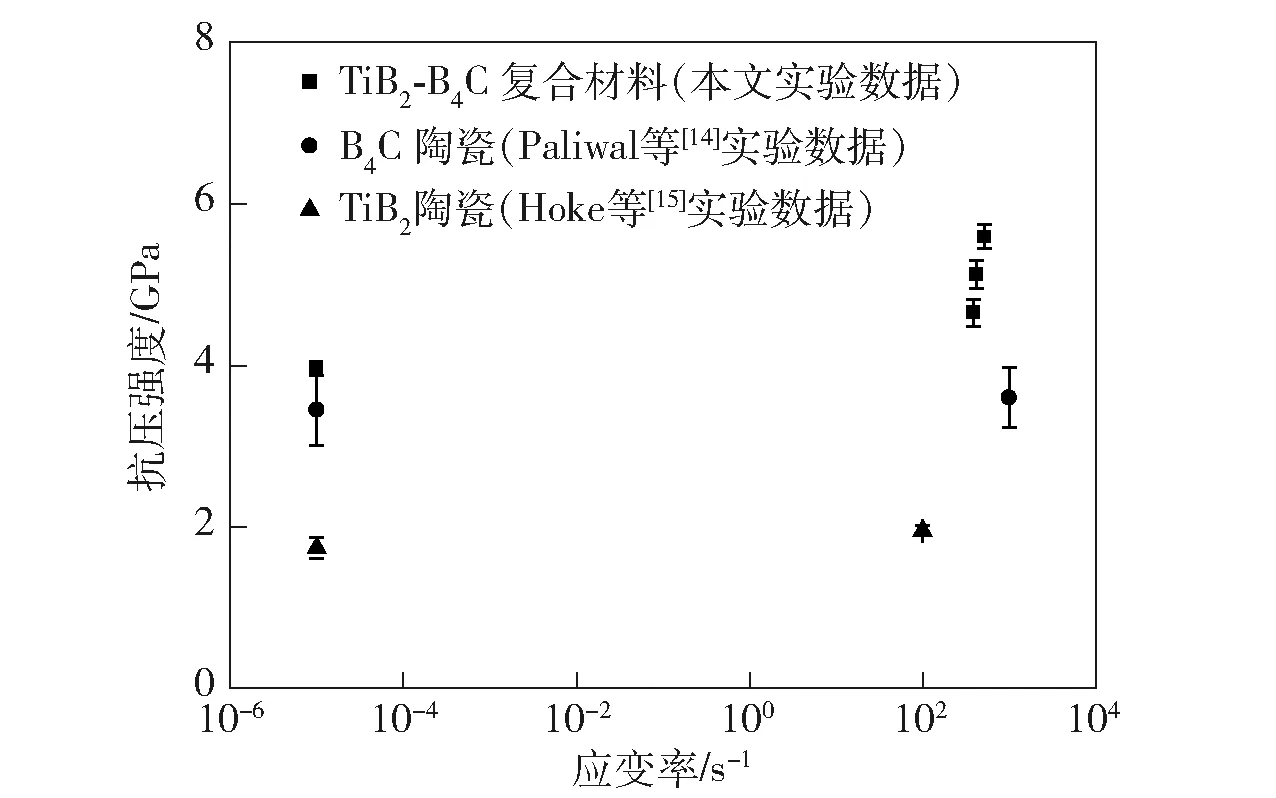

3.1 中高应变率以下范围

研究表明,TiB2添加剂能有效提升B4C基复合陶瓷的致密度、弯曲强度、断裂韧性和显微硬度。同时,Paliwal等[14]采用MTS和SHPB加载装置对热压烧结B4C陶瓷进行了静动态压缩力学性能研究,获得了加载应变率在10-5~103s-1下的陶瓷强度。Hoke等[15]对准静态和动态加载条件下单相TiB2的压缩力学性能开展了研究,加载应变率分别为10-5s-1和102s-1. 为了获得动态加载下TiB2对B4C基复合陶瓷动态力学性能的影响,图7给出了TiB2-B4C复合材料、单相B4C和单相TiB2之间的压缩强度随应变率的变化。由图7可知,TiB2-B4C复合材料的压缩强度大于单相B4C和单相TiB2陶瓷。

图7 TiB2-B4C复合材料[13]、单相B4C[14]和TiB2[15]的抗压强度随应变率的变化Fig.7 Changes of dynamic compressive strengths of TiB2-B4C composites[13], pure B4C[14] and pure TiB2[15] with strain rate

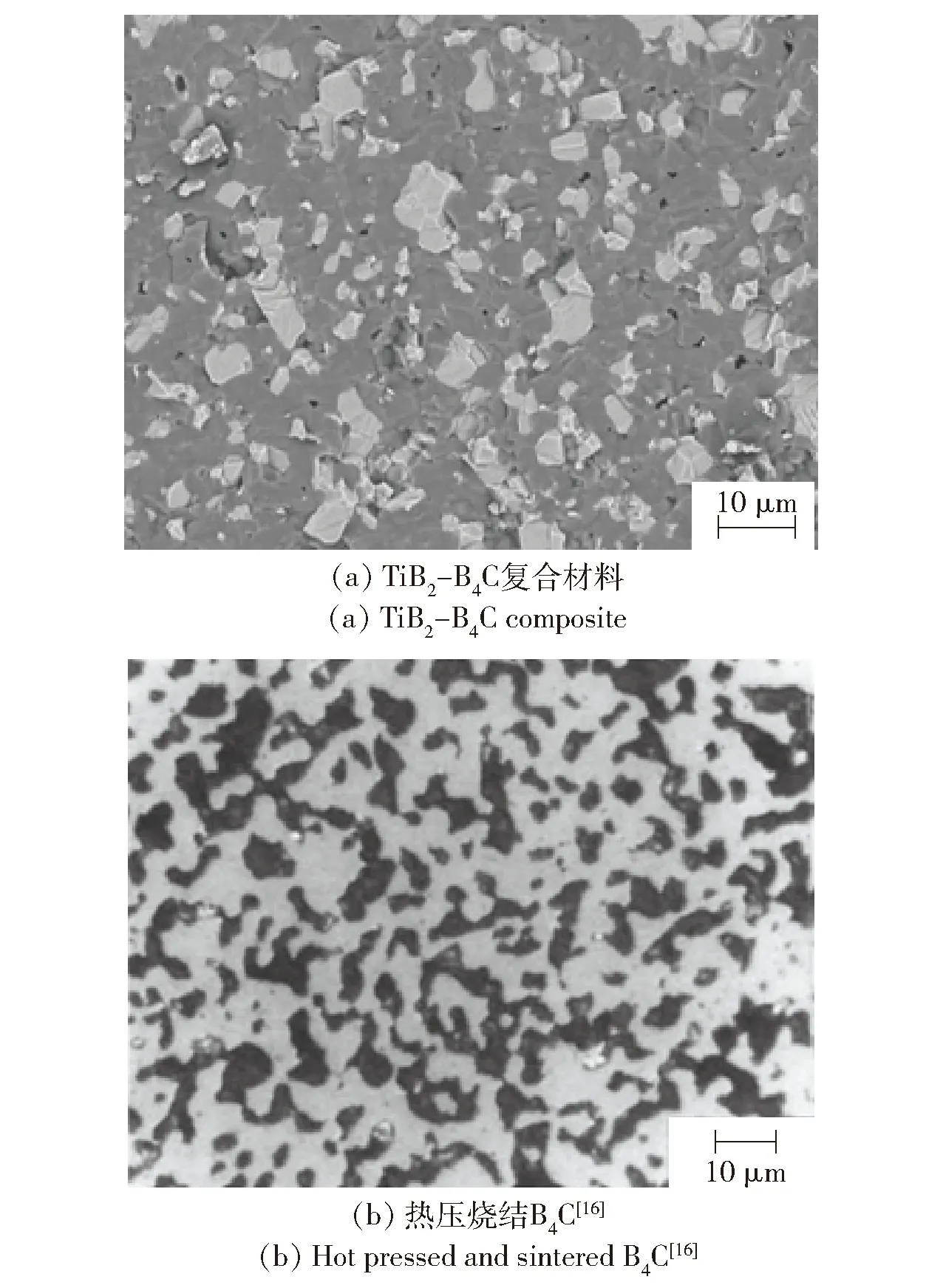

本文TiB2-B4C复合材料的微观结构观测在哈尔滨工业大学燃烧工程研究所的电子扫描显微镜平台上进行。由图8(a)可知,小颗粒TiB2相(浅灰色)均匀分布于长大的B4C相(深灰色)内。TiB2相的颗粒形状基本呈现为规则长杆形,部分呈椭圆形。颗粒的大小不一,长杆形的轴向尺寸小于5 μm,纵向小于10 μm;椭圆形的颗粒尺寸小于6 μm,且存在少量较大的TiB2颗粒,但尺寸未超过15 μm. 微气孔在TiB2-B4C复合材料内的分布均匀,且大小规则基本呈椭圆形。微气孔主要分布于TiB2和B4C两相晶粒交界处,尺寸小于2 μm. 由图8(b)可知,热压烧结B4C晶粒和微气孔形状不规则,微气孔尺寸接近晶粒尺寸,且相互连通形成有孔道[16]。

图8 TiB2-B4C复合材料和单相B4C显微结构Fig.8 Microstructures of TiB2-B4C composites and pure B4C

不规则气孔对材料强度的影响主要机理是应力集中,微气孔尖端容易受外力作用而产生微裂纹。相反,当气孔的形状和大小规则且均匀分布时,则气孔将对形成的主裂纹尖端扩展起钝化的作用,并有利于裂纹扩展的能量松弛和耗散。因此,TiB2-B4C陶瓷相比单相B4C陶瓷压缩强度的提升,得益于材料内微观结构的改善,如致密度增加、晶粒和微孔洞的均匀分布和相应尺寸的减小。另外,单相B4C陶瓷的抗压强度随应变率的变化不明显,而TiB2陶瓷的应变率敏感性较为明显。所以,TiB2-B4C复合材料的应变率敏感性主要是由于添加剂TiB2陶瓷的加入起到了强化增韧媒介的效果。

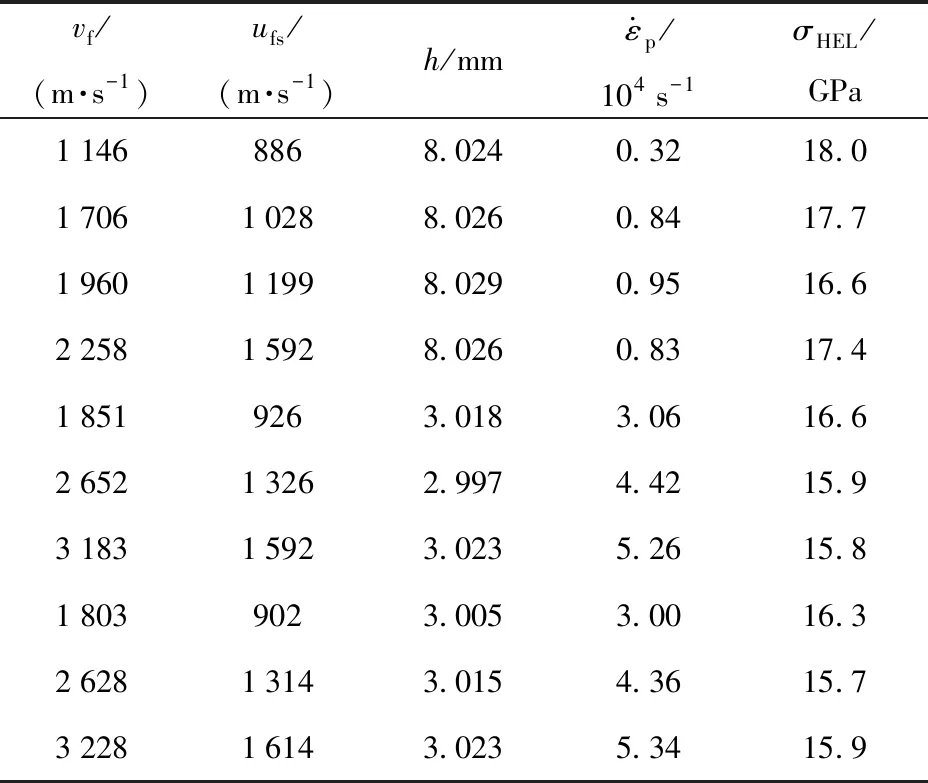

3.2 极高应变率范围

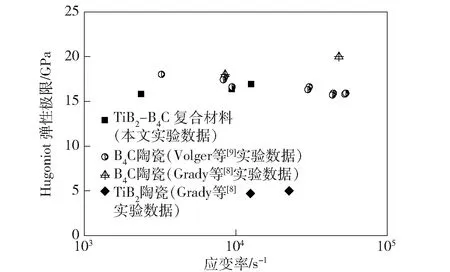

Vogler等[9]对平面冲击加载下B4C陶瓷动态力学性能的研究表明,材料Hugoniot弹性极限在15~18 GPa之间。对实验数据进行整理,由(6)式计算加载应变率,发现B4C陶瓷没有表现出明显的应变率效应,这与一维应力状态下材料的应变率敏感性一致,如表2所示。Grady等[17-18]对冲击加载下多种陶瓷的应变率效应开展了详细研究,结果表明B4C陶瓷Hugoniot弹性极限在15~18 GPa之间,但却表现出了正相关的应变率敏感性,这与Vogler等[9]的研究结果存在分歧。其中,Volgler等[9]研究中B4C陶瓷孔隙率约为0.5%,晶粒尺寸约为15 μm,且材料内部B元素的含量较大。Grady等[8]发现B4C陶瓷存在明显的弹性先驱波衰减,而Al2O3、Si3N4、AlN和TiB2陶瓷均不存在这种现象。文中未给出材料微观结构,二者无法直接对比。但是,目前普遍认为B4C陶瓷的应变率敏感性与陶瓷微观结构内部微裂纹的成核和生长息息相关。

表2 单相B4C陶瓷平面冲击加载实验数据

本文TiB2-B4C复合材料的基体材料为B4C陶瓷,添加剂为TiB2陶瓷。图9对TiB2-B4C复合材料、单相B4C和单相TiB23种陶瓷的Hugoniot弹性极限随应变率的变化进行了对比。由图9可知,随着加载应变率的增加,TiB2-B4C复合材料的Hugoniot弹性极限呈增加的趋势,具有正相关的应变率效应。同时,TiB2-B4C复合材料的Hugoniot弹性极限接近单相B4C陶瓷,说明复合材料一维应变状态下的动态屈服极限与基体材料更接近,而受添加剂TiB2的影响较小。

图9 TiB2-B4C复合材料、单相B4C和TiB2的Hugoniot弹性极限随应变率的变化Fig.9 Changes of Hugoniot elastic limits of TiB2-B4C composites, pure B4C and pure TiB2 with strain rate

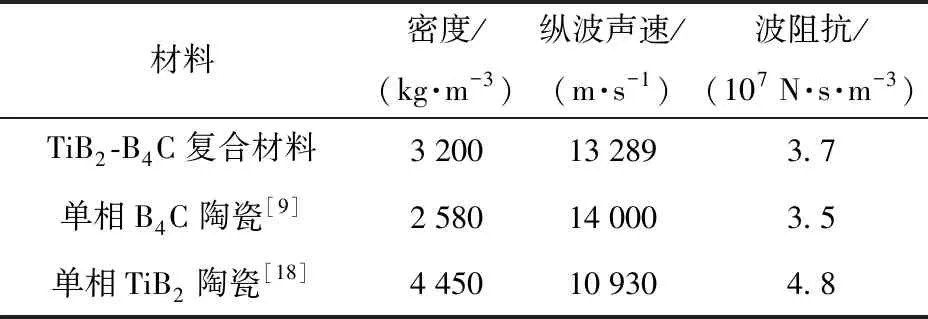

由(4)式可知,材料Hugoniot弹性极限与弹性纵波波速和波阻抗密切相关,这与波阻抗的物理意义吻合,即对可变形固体抵抗扰动的能力。表3表明TiB2-B4C复合材料的纵波波阻抗与单相B4C陶瓷接近,这也从平面冲击波理论角度揭示了二者Hugoniot弹性极限接近的原因。

表3 TiB2-B4C复合材料、单相B4C和TiB2波阻抗

在应变率低于103s-1以下时,受添加剂TiB2对微观结构的影响,TiB2-B4C复合材料的压缩强度明显高于基体材料B4C陶瓷,且受裂纹扩展和惯性效应的影响表现出了明显的应变率效应。当加载应变率高于104s-1以上时,TiB2-B4C复合材料的弹性极限与基体材料B4C相差较小。此时,材料裂纹扩展速率远小于冲击波的加载速率,材料“屈服”状态未发生破坏,Hugoniot弹性极限受材料的面强度控制,属于介于弹性波与塑性波的拐点,从而导致添加剂TiB2的影响较小。

4 结论

TiB2-B4C复合陶瓷的静动态力学性能及添加剂TiB2的影响机制尚需开展深入研究,本文设计了准静态、动态SHPB实验和平板撞击实验,完成了对试样不同应变率范围内的加载测试。主要结论如下:

1)一维应力波加载下,TiB2-B4C复合材料得应力- 应变关系呈典型的线性特征,并表现出了明显的脆性特征。同时,材料动态压缩强度高于单相B4C和单相TiB2陶瓷,且具有正相关的应变率敏感性,复合材料强度的提升得益于微观结构的改善,而应变率敏感性主要受添加剂TiB2的强化增韧媒介影响。

2)TiB2-B4C复合材料的纵波波阻抗与基体B4C陶瓷接近。平面应变加载下,TiB2-B4C复合材料的Hugoniot弹性极限接近基体B4C陶瓷,而受添加剂TiB2的影响较小。