全自动移栽机械关键部件研究现状及发展趋势

2019-12-22夏广宝韩长杰

夏广宝,韩长杰,郭 辉,张 静,葛 鹏,徐 阳

(新疆农业大学 机电工程学院,乌鲁木齐 830052)

0 引言

自20世纪30年代至今,育苗移栽技术在经济作物种植方面应用日趋广泛,优势明显,相比露地直播、覆膜播种产量分别提高20.8%和16.5%[1]。作物移栽技术可以使秧苗生育期提前15天,避开倒春寒、霜冻等恶劣天气状况,有效提高种苗成活率,缩短缓苗期,延长作物生长时间,增加作物复种指数及产量。相比播种种植方式,提前育苗可以减少不确定因素的影响,通过对土壤施肥量、光照补偿量、水分含量和温度的科学调控,提高种子的发芽率,保证种苗幼苗期间的健康生长,确保苗齐、苗全和苗壮,推动精细农业技术的推广[2]。

全自动移栽机械的研发与改进是推动育苗移栽技术发展的有力保障。目前,国内外全自动移栽机械向着智能化、专业化方向发展,针对不同土壤结构、不同作物品种和不同农艺要求的种植方式,对应的移栽机机型都已被研发和应用。本文重点对全自动移栽机械的栽植系统、供苗系统和电气控制系统方面开展研究。其中,栽植系统是移栽机核心部件,其结构的稳定性和可靠性直接影响秧苗栽植质量;供苗系统是实现移栽机械全自动栽植的关键部件,其空间布局的合理性和结构原理的可行性是实现机械投苗替代人工投苗的重要保障;电气控制系统是保证栽植系统和供苗系统协同工作的重要部分,其控制时序的准确性和控制系统自身的稳定性能够保证自动移栽机械协调工作,使移栽机实时、高效、可靠运行。

1 国内外栽植系统关键部件研究现状

1.1 国内外栽植系统研究现状

国外移栽机械的研发与应用始于20世纪30年代,早期主要以手工栽植工具为主,以实现秧苗入土、固定和覆土等功能为主要目的,结构简单;50年代,多种形式栽植器相继问世,采用人工投苗、机械开穴喂苗方式的半自动移栽机械被广泛应用;80年代以后,半自动移栽机械的结构逐步完善,功能适应性更强。经过多年对作物移栽技术的研究,西方发达国家已形成一套集穴盘制造、培育秧苗和栽植技术于一体的机械化作业系统。目前,欧、美、日等发达国家已相继将PLC、单片机和Fuzzy-PID复合控制等技术应用于移栽机械,实现自动供苗系统替代人工投苗的供苗方式,有效降低了人工劳动强度,经济效益显著[3-4]。

国内移栽机械研制起步较晚,早期主要是以水稻的育苗移栽技术研究为重点。20世纪50年代后期,南京农机化所、浙江农科院和浙江大学机械系联合,对裸根苗移栽机及拔秧装备开展研究[5],并形成了批量的推广应用。改革开放后,国外移栽机大量进口到国内,受其影响,国内针对水田移栽和旱地移栽的机型都投入大量的研究,并推广应用了几种代表移栽机机型:富来威农机公司自主研发的“富来威”2Z-455型手扶式机动插秧机;中国农业大学宋建农等人设计的2ZPY-H530水稻钵苗行栽机,取投苗机构性能稳定,伤苗率低,结构简单;东北农业大学与鑫华裕农机装备有限公司联合研制的双曲柄五杆机构钵苗移栽机,取苗路径优化,作业效率高;东北农业大学和浙江理工大学联合研制的回转式钵苗移栽机等[6-10]。国内移栽机械的发展存在问题较多:农机和农艺有效结合程度不高,结构功能单一、通用性较差;缺乏完善、科学的标准和评价的方法;移栽成本较高,作业稳定性、可靠性等性能与发达农业国家相比仍然存在差距。至21世纪初,国内半自动移栽机械已广泛应用,但全自动移栽机械研发应用尚未实现。

1.2 栽植系统的关键部件

移栽机械栽植系统主要包括覆土机构、开穴机构、地轮及传动系统等。其中,开穴机构是栽植系统的关键部件。开穴机构按成穴的工作方式可分为开沟式开穴机构、鸭嘴式开穴机构及钻入式开穴机构。

1.2.1 开沟式开穴机构

开沟式开穴机构是指在移栽作业过程中利用铲形构件开出一条沟壑,然后将秧苗输送或投放到沟壑内,最后利用覆土机构对秧苗进行掩埋固定。开沟移栽作业方式适用范围较广,可在水田、不覆膜旱地移栽作业中使用,其结构简单、制作成本较低且移栽效率较高;但开沟式开穴机构开出的沟形不易控制,在开沟形状较宽的位置,投放的秧苗周侧固定不完全,容易造成秧苗的直立率低,出现埋苗现象。由于自身结构限制,覆土过程中也会出现秧苗窝根现象,影响秧苗后期生长。目前,开沟式开穴机构在国内外移栽机械中广泛应用,在意大利Ferrari公司生产的FASTBLOCK自动移栽机(见图1)、澳大利亚Williames自动移栽机(见图2)及日本久保田半自动大葱移栽机等移栽机上都有使用。

1.2.2 鸭嘴式开穴机构

鸭嘴式开穴机构由两片形如鸭嘴颚片的铁皮对合构成。开穴过程中,鸭嘴颚片闭合冲入地表内部,到达指定深度后,鸭嘴颚片打开并向上移动,仿形机构将两颚片打开,秧苗受自身重力作用,沿开口自由下落进穴坑,鸭嘴回位后闭合,完成1次开穴周期。鸭嘴式开穴机构广泛应用膜上移栽和旱地移栽作业中。这种开穴方式可以使种苗沿鸭嘴颚片完全进入到穴坑中,同时在机构回位过程中,覆土自动将秧苗扶正,直立度好,但这种机构对种苗高度和新鲜度的要求较高。秧苗的高度不能过高、不能打蔫,否则就容易出现挂苗现象,堵塞漏苗口,造成伤苗、漏苗、重苗等现象。目前,鸭嘴式开穴机构在移栽机械上的应用最为广泛,如日本洋马株式会社自动移栽机栽植器(见图3)和美国雷纳多RTME1100半自动移栽机(见图4)等多杆机构栽植器和吊篮式栽植器(见图5)都是采用的鸭嘴式开穴机构。

图1 Ferrari公司FASTBLOCK自动移栽机

图2 Williames自动移栽机

图3 洋马株式会社自动移栽机栽植装置

图4 美国雷纳多RTME1100半自动移栽机

图5 吊篮式移栽机上的栽植器

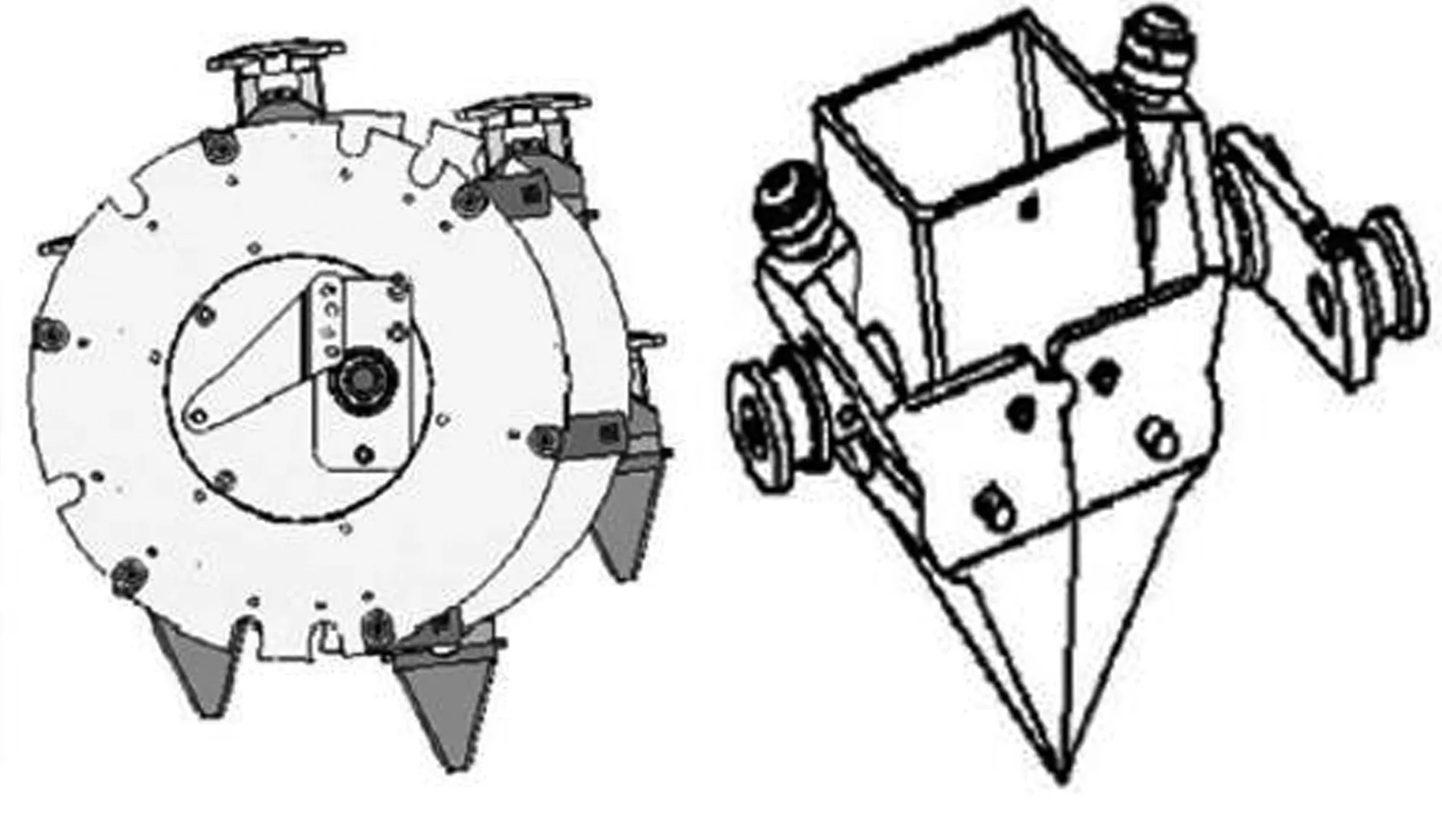

1.2.3 钻入式开穴机构

钻入式开穴机构是利用钻削方式,将旋转钻头钻入地表以下,使其开穴成型孔,然后退出并清理钻头上的余土。钻入式开穴机构工作时,机械振动小,穴坑形状成形稳定,且可以确保穴坑形状与基质形状相似,使秧苗根部基质能够准确、完全放进穴坑中,保证栽植土壤状况稳定,提高移栽质量;但该机构作业必须与投苗机构作业分开,并且两者准确、协同配合精度要求较高,对电气控制程序的识别、补偿运算要求也高,结构复杂。典型机型有以色列的履带式主动钻孔移栽机,如图6所示。

图6 以色列的履带式主动钻孔移栽机

该移栽机的开穴机构的设计理念新颖,开穴后的穴坑大小、形状稳定,但其开穴机构结构复杂,供苗系统稳定性较差,所以未在市场上推广和应用。

2 国内外供苗系统研究现状

供苗系统是全自动移栽机械研究的关键部件[11]。目前,国外发达国家的全程机械化栽培技术已基本完善,从工厂化育苗的配套设备到田间移栽机械已经形成了农艺与农机相结合的配套体系。例如,日、韩、美等国的全自动移栽机供苗机构的自动化程度较高,且工作性能稳定,替代了移栽过程中大部分繁重的体力劳动。国内移栽机的供苗机构研究尚不成熟,用于田间作业的主要是半自动移栽机械,即可以实现自动打穴(开沟)、投苗、输送秧苗和覆土等功能,但投取苗、分苗等部分需要人工辅助作业。半自动移栽机的明显缺点如下:移栽质量不高,效率低,人工劳动强度大;若投苗手较长时间工作,会产生视觉疲劳、手臂酸痛等问题,影响投苗质量,导致重苗、漏苗和挂苗等现象[12-13]。全自动移栽机械的供苗系统按结构功能可分为自动排苗机构、自动取苗机构和自动喂苗机构。

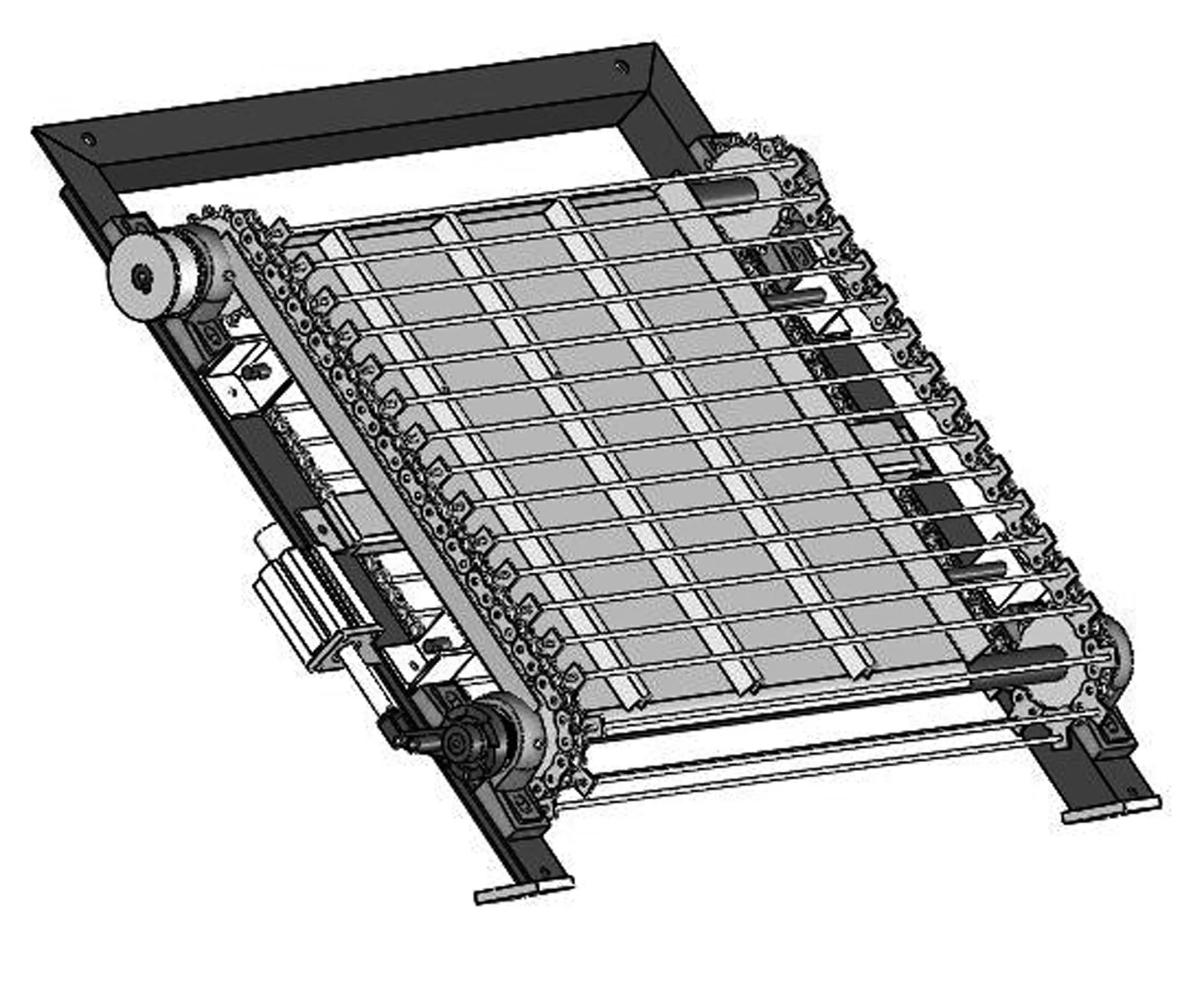

2.1 自动排苗机构

自动排苗机构可以使苗盘中秧苗顺次排布在预备取苗位置,为自动取苗做好准备。供苗过程中,自动排苗机构将苗盘排布到预备取苗的位置,自动取苗机构运动到秧苗附近取出秧苗;然后,自动排苗机构继续移动,将苗盘位置移动到下次取苗的位置,准备再次取苗[14]。自动排苗系统的运行是一个动态的运动过程,对于运动时序控制、种苗位移精度和苗盘空间干涉的实时性控制要求较高,结构复杂。日本洋马自动移栽机的自动排苗机构(见图7)是纯机械驱动,横、纵向进给均采用凸轮轴控制,其纵向进给附加棘轮机构实现苗盘的间歇进给,结构简单、紧凑。新疆农业大学韩长杰等[15]设计的基于气动技术穴盘步进移位机构,利用步进移位气缸结合棘轮驱动苗盘的纵向进给,左右移位气缸推动苗盘的横向移动,实现有序排苗供苗,如图8所示。

2.2 自动取苗机构

自动取苗机构是指可以将秧苗从苗盘或载苗输送带等装置上取出的机构。根据取苗方式不同,可将取苗机构分为顶出式、钳夹式和针扎式。

2.2.1 顶出式取苗机构

顶出式取苗机构工作过程是:利用顶杆或气流从苗盘底部将已经排苗定位的秧苗快速顶出,秧苗在惯量的作用下,飞入导苗通道,然后沿导苗通道下滑至穴坑。该机构作业生产效率较高,但秧苗被弹出后,靠重力下落,投苗的准确性较低。浙江理工大学赵匀等[16]设计的杠杆顶出式有序丢秧机构和秧盘复型装置(见图9)中,秧苗盘绕转笼转动,喂入秧苗,在转笼的中心轴线上安装一个转动的“星”状复型轮,复型轮转动按压 “指”状齿推动顶杆使秧苗与苗盘分离落入导苗管。南京农机化研究所设计的2ZU-6型水稻播秧机[17]采用顶出式分秧机构完成供苗,秧苗盘通过棘轮机构实现间歇送进。意大利Ferrari公司生产的FUTURA旱田全自动移栽机改进了顶出式取苗机构,附加了三爪接苗装置,当钵苗从钵盘底部顶出时,由三爪接住,翻转后送入秧苗输送系统,降低了秧苗抛落的不确定性。

图7 日本洋马自动移栽机排苗机构

图8 自动移栽机排苗机构

图9 杠杆顶出式有序丢秧机构和秧盘复型装置

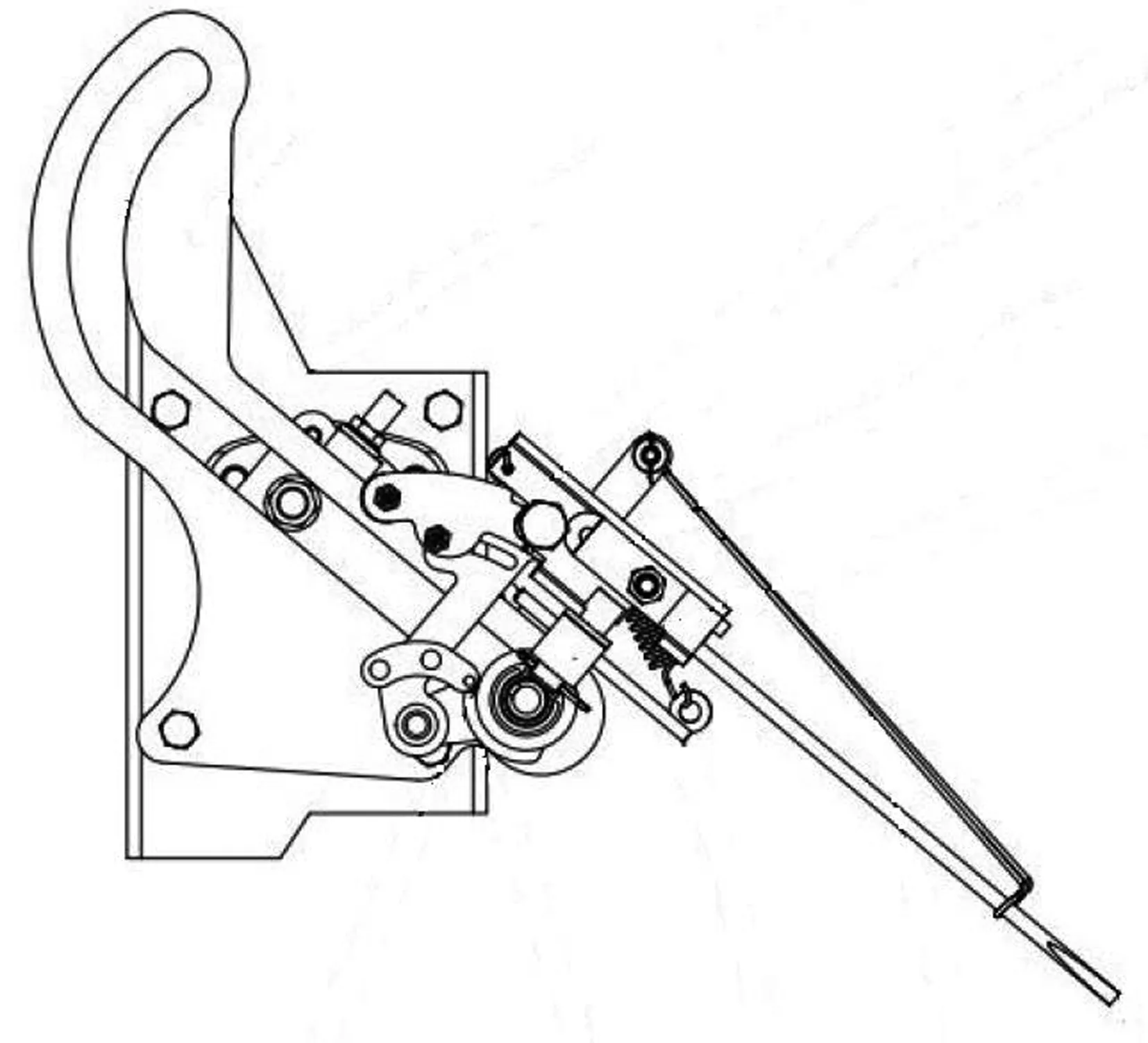

2.2.2 钳夹式取苗机构

钳夹式取苗机构一般是运用模仿手钳夹紧方式,将旋转或线性力转换成钳口夹紧力,夹持种苗主茎秆,然后将秧苗拔出穴盘的机构,送入投苗机构。这种机构结构简单,动作迅捷,但钳夹夹紧力大小不易控制,所以在茎秆强度较大的作物移栽作业中应用较多。浙江大学流体动力与机电系统国家重点实验室何雪军等[18]人设计的自锁式茶梗夹持器(见图10),主要由曲柄滑块机构和RRR杆组构成,利用曲柄摇杆机构将旋转动力转换成水平推、拉力,控制钳口夹紧、松开秧苗,在茶叶等茎秆强度较大的移栽作业中广泛应用。

图10 自锁式茶梗夹持器设计

2.2.3 针式取苗机构

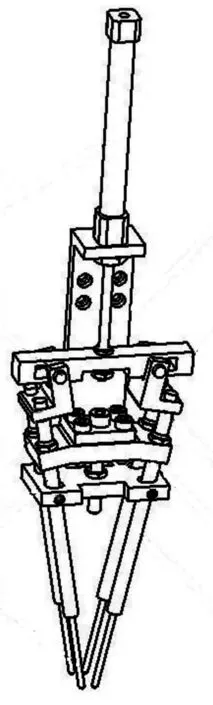

针式取苗机构以气动装置、电动装置、电磁装置为驱动动力,将针形针状物插入钵苗根部基质体内,将秧苗从苗盘中取出,完成取苗动作。针式取苗机构结构简单、紧凑,但驱动装置复杂,设备体积大,不便于移动作业,故主要在设施农业生产自动化机械中应用。北京工业大学高国华等[19]设计了一种斜入式穴盘苗移栽手爪(见图11),利用单驱动源下的联动机构,实现钢针倾斜角度插取穴盘苗,降低了对秧苗基质的损伤,且结构简单、稳定。孙国祥等[20]设计了电机驱动的针式取苗机构,如图12所示。

图11 斜入式穴盘苗移栽手爪

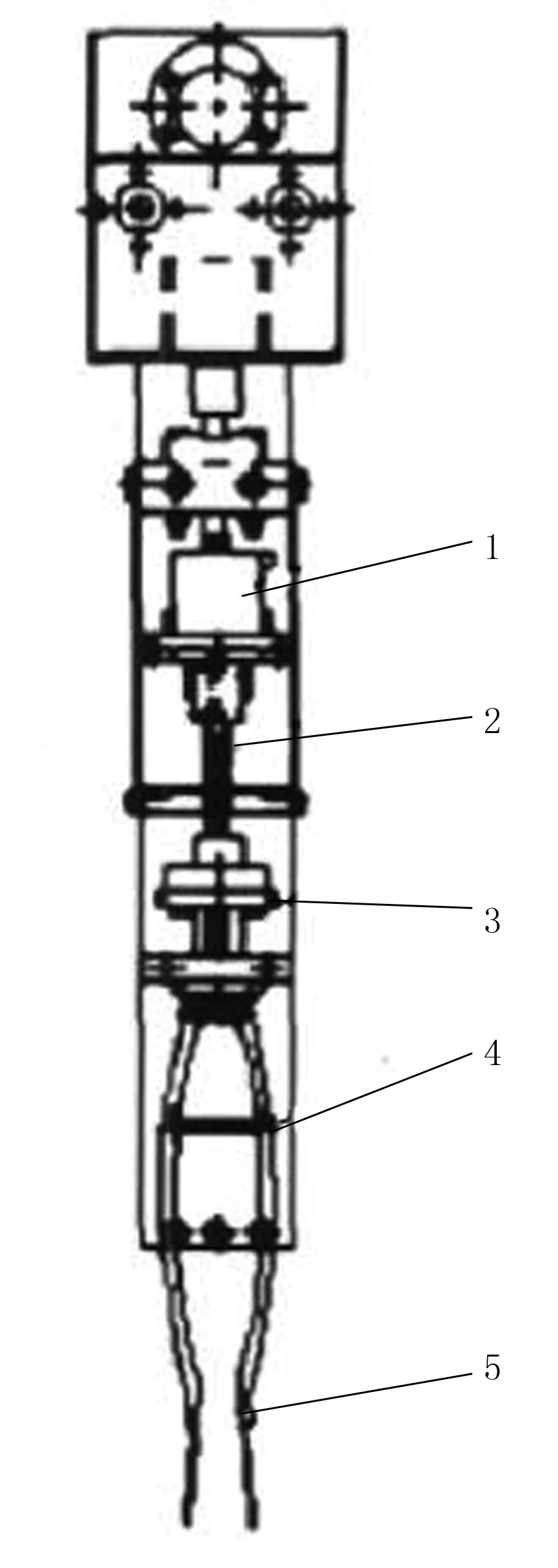

1.抓紧放松步进电动机 2.丝杠 3.斜楔块 4.拉簧 5.机械手指图12 电机驱动的针式取苗机构

电机驱动的指针式取苗机构主要包括抓紧放松步进电动机、丝杠、斜楔块、拉簧和机械手指。其中,手指在步进电机正、反旋转作用下实现入土、夹持及出土、释放的动作,电机驱动可以实现位置和速度的实时控制,但控制复杂,且质量较大。台湾的黄世欣等学者设计了电磁驱动针式取苗夹具机构(见图13),机构利用电磁铁驱动推杆往复运动,推动4根夹紧指针同时刺出,夹紧秧苗基质,套管内置放压缩弹簧;当夹持指针刺到硬物时,取苗指针受力大于弹簧拉力,停止下插,以保护指针不产生变形、折断。

图13 电磁驱动针式末端执行器夹具

2.3 自动投苗机构

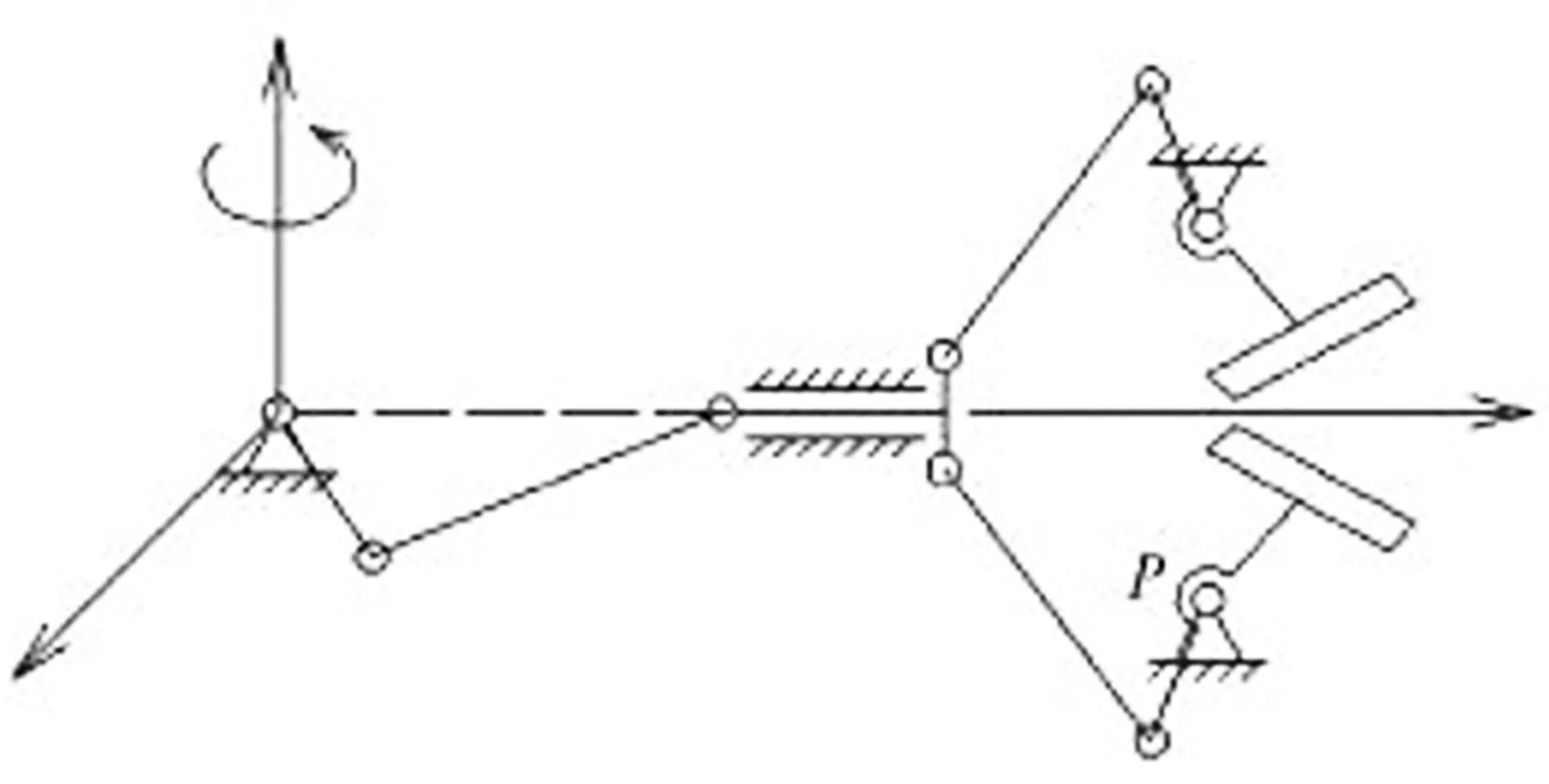

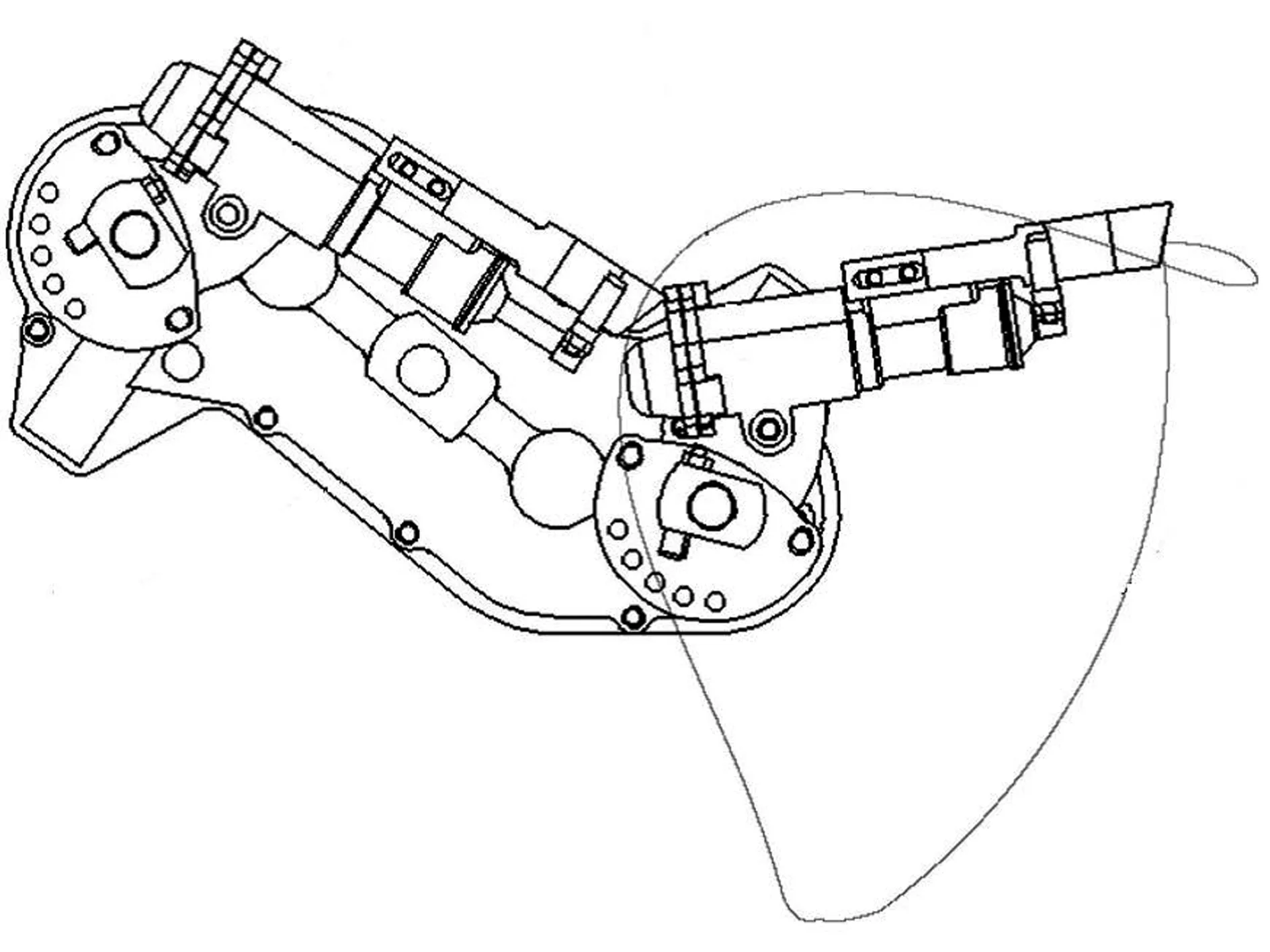

自动投苗机构是供苗系统的重要部分,是实现全自动移栽作业的研究重点[21]。国内外投苗机构主要采用以下几种基本方式:行星轮机构,连杆机构,行星齿轮+连杆机构。浙江理工大学俞高红等[22-23]设计的旋转式椭圆-不完全非圆齿轮行星轮系水稻钵苗移栽机构,如图14所示。该机构主要分为驱动部分和移栽臂。其中,驱动部分为非匀速间歇传动行星轮系机构,移栽臂上安装秧苗夹紧装置,通过调整不同齿轮传动比来控制移栽臂摆动的相位角,进而规划出取秧、推秧的运动轨迹。中国农机院赵亮等[24]人采用双曲柄的五杆机构控制取苗爪,实现苗爪的取苗和投苗动作,如图15所示。曹卫彬团队[25]设计的辣椒穴盘苗自动取苗机构(见图16),利用行星轮与曲柄摇杆结合使用,完成持苗运动轨迹的设计。

图14 旋转式椭圆-不完全非圆齿轮行星轮系水稻钵苗移栽机构

图15 齿轮-五杆投苗机构

图16 辣椒穴盘苗自动取苗机构

3 电气控制系统研究现状

目前,全自动移栽机供苗系统的控制方式主要有PLC程序控制、单片机程序控制和Fuzzy-PID控制。其中,PLC具有操作灵活性较好、可靠性高、扩展接口丰富和便于改进与修正等特点,已被广泛应用于移栽机械供苗系统的排苗机构、取苗机构和投苗机构的协同作业中。单片机控制系统具有可靠性高、非易失性存储、功耗低、价格低廉和无法解密等特点,主要应用于智能仪表、实时工控、通讯设备及导航系统等方面。随着移栽机控制逐渐向智能化、模块化发展,单片机的开发应用也开始被人们所重视。Fuzzy-PID模糊控制算法是一种利用模糊数学的基本思想和理论的控制方法,可以实现对步进驱动元件、液压驱动元件和气动驱动元件的实时控制,进而提高系统的定位精度,减少外部环境干扰,使执行部件的作业更加稳定[26-28]。

国内作物移栽机械在栽植机构设计方面已有较多研究成果,而电气控制系统在全自动移栽作业方面的应用仍处于实验室研发阶段。中国农业机械化科学研究院杨传华等[29]设计了一种基于PLC的蔬菜钵苗移栽机自动输送装置,该装置以日本松下FP-XC40T(NPN)型可编程控制器为控制核心,选用HT7700T型液晶屏为显示终端,对送盘机构、取苗机构、送苗机构及投苗机构进行协调控制,实现了钵苗的精准定位和输送。吴俭敏等[30]人设计了苗盘钵苗自动识别及控制装置,以PLC为控制核心,利用光电传感器识别钵苗参数,并处理反馈信息,进而控制步进电机驱动钵苗盘纵向和横向移动。此外,该系统还可以判别缺苗的钵苗格并快速跳过取苗爪,有效地提高取苗爪的抓取效率和降低漏栽率。河北农业大学邵琰等[31]提出一种基于STC89C52RC单片机的移栽机控制系统,该系统以STC单片机为控制单元,以液压马达和气压泵为执行机构,完成移栽机械的打孔、取苗、放苗协同工作过程,且可以实现20~99cm范围内调节株距,调节精度为1cm。石河子大学王侨[26]等人提出以自适应Fuzzy-PID控制算法控制供苗系统的构想,可以实现在PID算法的基础上对PID控制参数的在线自整定,有效提高穴盘苗移栽机控制系统定位精度及智能化程度。江苏大学现代农业装备与技术教育部重点实验室魏新华等[32]设计的穴盘苗全自动移栽机运动协调控制系统,利用图像采集和处理系统识别苗情,PLC读取识别结果并控制气动执行机构进行选择性取、放苗动作,最终实现供苗系统的同步、协调工作。

4 结论

栽植系统是移栽机械的核心部件。从育苗移栽技术开始推广至今,已投入大量的科研经费用于栽植系统的研究,各种样式的栽植器相继问世,大大降低了人工移栽的劳动强度,提高了生产效率;但现阶段栽植系统仍存在一些问题亟待解决,如开穴形状不稳定、秧苗栽植深度不够、秧苗直立度不高及窝根等现象。供苗系统是实现自动移栽的关键突破点,国内外自动移栽机械的供苗系统的稳定性普遍较低,受机构运动方式不合理、秧苗形状大小存在差异和作物种植生长特性不同的影响,移栽过程中容易出现供苗过程中漏苗、伤苗、喂苗不准等缺陷。进一步完善栽植系统的运动结构,优化供苗系统的排苗、取苗、供苗的运动轨迹和执行策略,实现自动、高效、准确移栽作业,将成为未来全自动移栽机械发展的方向。

5 展望

1)设计稳定、可靠的栽植系统,为供苗系统协同供苗提供良好的入土空间。

2)减少秧苗在供苗系统中的传递次数,减少供苗过程中对种苗和种苗基质的损坏,实现供苗系统全程持苗,降低投苗方式下秧苗靠重力自由下落的不确定性。

3)研究秧苗的力学特性,设计合理的持苗方式,规划最优化供苗系统运动路径。

4)开发基于电、气、液控制系统,调试参数补偿,使栽植系统和供苗系统更加稳定、协调地工作。