联合收获机多风道清选装置气流场分布与风机参数优化

2019-12-22宁小波孙春虎杨汉生

宁小波,许 磊,孙春虎,杨汉生

(巢湖学院 机械与电子学院,合肥 238000)

0 引言

联合收获机清选装置是谷物经脱粒分离后物料进行筛分和清选的重要工作部件。在现有的风筛式清选室中,清选风机多为单风道离心风机,尽管该类风机结构简单、运行稳定,但仍存在产生的气流方向和速度不能满足整个筛面筛分物料的要求。此外,随着现代联合收获机朝着大喂入量方向发展,这种传统的单风道清选室因其风量小、吹散力低等缺点也无法满足现代联合收获机高效率、高质量的收获要求[1-4]。

目前,欧美大型农机公司(如CASE、CLAAS、John Deere、New Holland等)研制的2388、TUCANO470、988STS和CR980等联合收获机清选装置均采用了多个风机或多风道清选室使清选装置的作业效率和作业质量获得提高[5-7]。多风道清选室设计思想是上出风口风道吹散从抖动板落下的物料,使轻杂余直接排出机外,达到对脱粒排出物进行预清选的目的,同时控制振动筛筛前的气流;下出风口两个风道则控制振动筛筛中、筛尾的气流。目前,国内研究人员已经采用CFD技术对清选风机的内部流场进行了分析和研究,但对于多风道清选风机和清选室的整体内部流场数值模拟与清选风机参数优化的研究并不多见[8-13]。

本文通过SolidWorks三维设计软件建立联合收获机多风道清选装置的实体模型,并利用Ansys Fluent对其内部流场进行数值模拟,获得压力与速度等参数的分布图,在此基础上改变风机叶片数、叶轮转速和分风板角度来改善清选装置气流场的分布,为多风道清选风机的优化设计提供依据。

1 多风道清选装置基本参数与结构模型

为了便于建模,以典型结构的双出风口三风道单风机、单层筛结构的风筛式清选装置为原型,采用SolidWorks三维设计软件建立其物理模型。图1所示为叶片数为4、出风口角度为20°的结构模型。

1.振动筛 2.清选室压力出口 3.清选室 4.清选室上方压力入口 5.风机上出风口 6.风机进风口 7.风机叶轮 8.风机蜗壳 9.风机下出风口

模型结构主要包括振动筛、清选室、风机叶轮、风机蜗壳,以及风机进风口、风机上出风口、风机下出风口、清选室压力入口、清选室压力出口。

模型中筛面倾角4°,筛子孔径为10mm,孔隙率为66.8%,筛面前沿距清选室出风口的高度尺寸和轴向尺寸分别为300mm和100mm[4]。风机参考离心风机设计方法[1,14],采用双面进气形式,叶片为平直型,叶片数分别为4和6、出风口安装角度为20°和25°多种情形,风机叶轮直径为394mm,进风口直径为240mm。

2 清选装置气流场数值计算

传统流体机械装置的设计方法大都来自于大量试验,试验工作量繁复且耗费较大。随着计算流体力学方法的发展,可采用CFD(Computational Fluid Dynamics)技术进行数值计算来模拟流体机械装置内部的流动状况,认识流体机械装置内部的流动规律,为流体机械装置的优化设计提供可靠的依据,减少试验的工作量和成本。

2.1 ICEM网格划分

根据建立的清选装置物理模型,同时考虑到风筛式清选装置内气流场在横向上具有一定的对称性,为了降低数值计算时间,此处采用ICEM软件进行网格化分的清选装置在横向宽度上仅取100mm[4,12],如图2所示。

图2 清选装置网格Fig.2 Cleaning device meshes

2.2 求解方法

根据清选装置的工作环境,假设低速情况下空气为不可压缩流体,同时不考虑粘度和温度的变化,利用Ansys Fluent软件对网格模型进行数值计算,湍流模型采用k-epsilon两方程湍流模型。采用标准壁面函数和分离隐式求解器,选择SIMPLE算法对清选装置内部气流压力和速度进行耦合计算,迭代次数设置为3 000,收敛残差设置为1.0×10-5。

2.3 边界条件设定

将离心风机的蜗壳、清选室的内表面设置为WALL,将叶轮区域设置为Moving Wall,分别给定相应的转速1 080r/min和1 250r/min,风机出风口角度也分别设置为20°和25°;将工作压力设置为1个大气压(101 325Pa),风机进风口压力入口条件给定为220Pa,清选室上方压力入口的条件给定为100Pa,清选室压力出口条件给定为0Pa。

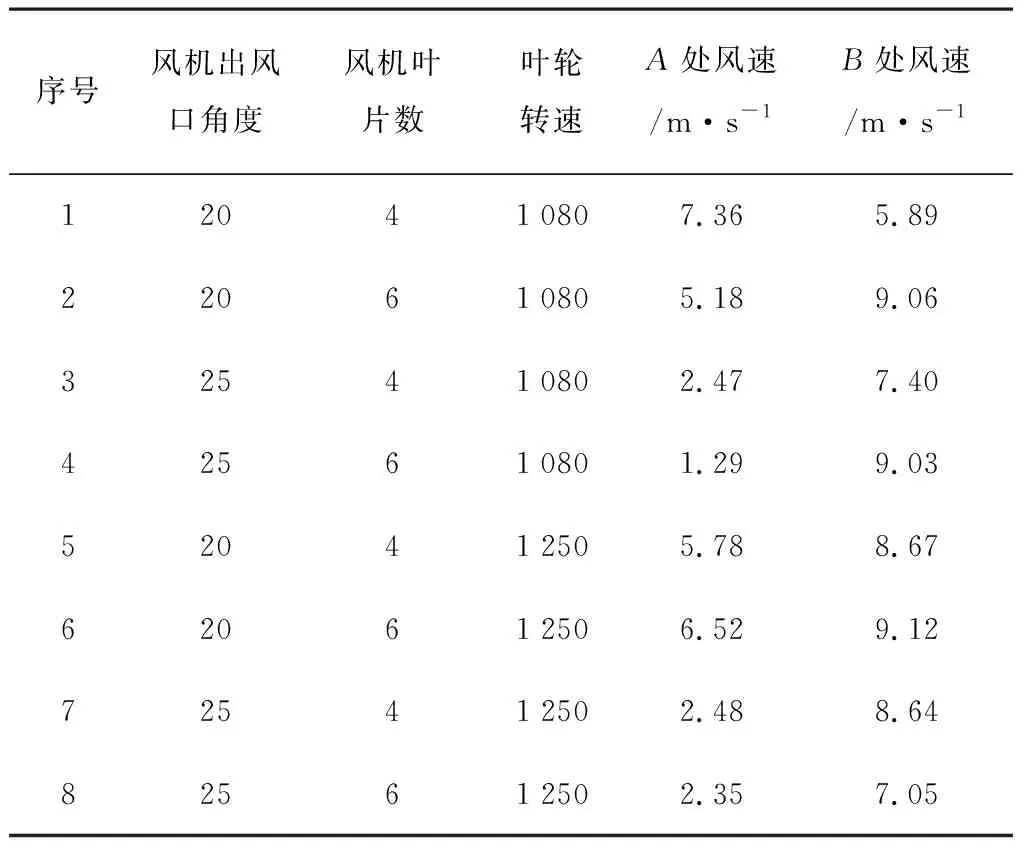

2.4 清选装置正交水平实验方案的确定

为了获得风机在不同设计参数下对清选装置气流场分布的影响,分别以离心风机的转速、叶轮的叶片数和风机出风口角度3个设计参数作为实验因素,对清选装置内部气流场进行三因素二水平正交仿真实验,并考察清选室内部气流全压分布和筛面中心筛孔处(A点)、清选室压力出口中心处(B点)的风速。正交实验因素及水平如表1所示。

表1 正交实验因素及其水平Table 1 Factors and levels

3 清选室气流场压力与速度分析

根据气流清选原理[8,11],要求清选装置气流场内压强波动较小,气流场变化稳定,同时在筛面上点的气流速度介于轻杂余(颖壳和碎叶)与籽粒的悬浮速度之间,而出风口的气流速度则要小于籽粒的悬浮速度。筛孔处的风速若超过瘪谷的悬浮速度,则瘪谷不能从筛孔落下,但如果筛孔处风速过大,籽粒通过筛孔也会受阻,收获机的清选性能也会下降;当风速超过谷粒的悬浮速度时,则籽粒不能有效通过筛孔。出风口处风速理论上在保证能将瘪谷吹离的前提下,不能超出籽粒的悬浮速度,否则籽粒就可能被吹出机外,清选损失就会增大。根据相关文献[8,15],饱满籽粒的漂浮速度为6.28~8.12m/s,不饱满籽粒的悬浮速度为4.23~6.82m/s,带籽粒的小枝梗的悬浮速度为5.68~7.64m/s,轻杂余(颖壳和碎叶)的悬浮速度为2.51~3.12m/s,短茎秆的悬浮速度为4.05~7.82m/s。

3.1 全压云图对比分析

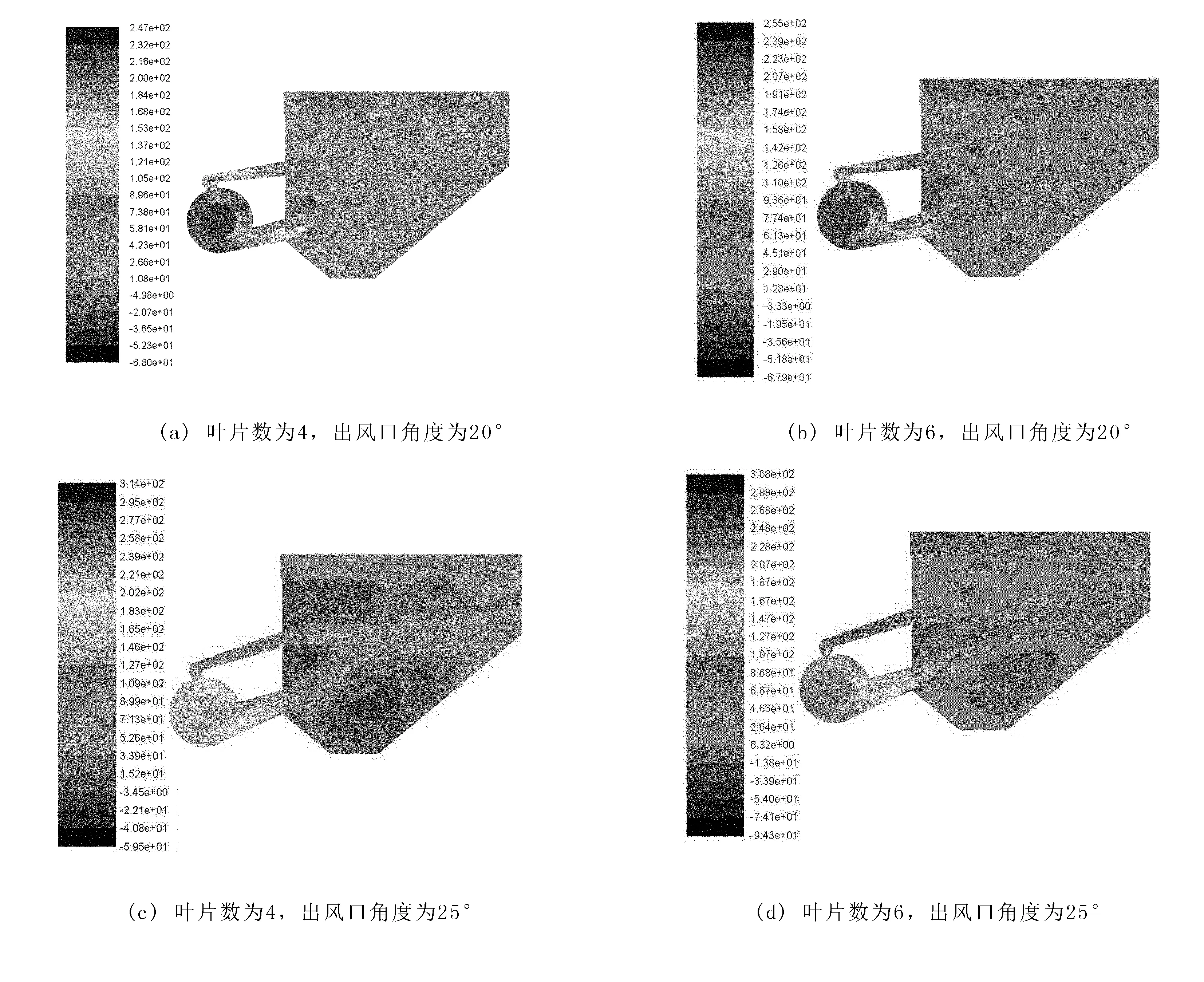

设置风机转速分别为1 080r/min和1 250r/min,风机出风口角度分别调整为20°和25°,风机叶轮叶片数以4片和6片分别建立模型。在上述条件下,对联合收获机清选装置物理模型进行4个水平的全压云图数值计算,如图3、图4所示。

图3 叶轮转速为1 080r/min压力云图Fig.3 Total pressure diagram of impeller speed 1 050r/min

图4 叶轮转速为1 250r/min压力云图Fig.4 Total pressure diagram of impeller speed 1 250r/min

由全压云图可知:离心式风机进口处气流全压最大,之后沿半径方向压力降低,气流随风机叶轮的旋转做离心运动,并沿上、下出风口3个风道进入清选室。清选室内全压分布是由离心风机和脱粒滚筒旋转运动所形成的。从全压云图的颜色分布可以看出:清选筛上部靠近清选室顶部的气压较高,从压力进口到压力出口逐渐降低,但降低幅度不大,靠近筛面的气流压力较低,有利于籽粒与秸秆、轻杂余的分离。清选筛下部气压云图主要由风机下出风口气流形成,从云图颜色部分可以看出:图3(a)、(b)和图4(a)、(b)中气流压力分布离散,不利于将轻杂余从筛分物中分离;而图3(c)、(d)和图4(c)、(d)中气流从下出风口至压力出口,并靠近清选筛筛面形成一股气流,气流压力逐步降低,但相对于清选筛筛面下部的其他部位气流压力,其全压较高,有利于将轻杂余从筛分物中分离。图3(a)、(b)和图4(a)、(b)中清选室底部涡流现象不明显,图3(c)、(d)和图4(c)、(d)清选室底部均存在一个较大而明显的涡流,也会有利于清选后籽粒中轻杂余的排出。但在振动筛面交界处,图4(c)、(d)筛面筛孔处上部低压区分布较大,不利于籽粒从脱出物中有效分离;而图3(c)、(d)筛面筛孔处上部低压分布区域相对较小,有利于籽粒从脱出物中有效分离。因此,根据全压云图分析可以得出:清选装置在叶轮转速为1 080r/min、出风口角度为25°、叶片数为4或6时,有利于籽粒从脱粒后物料中的有效分离和籽粒的清选。

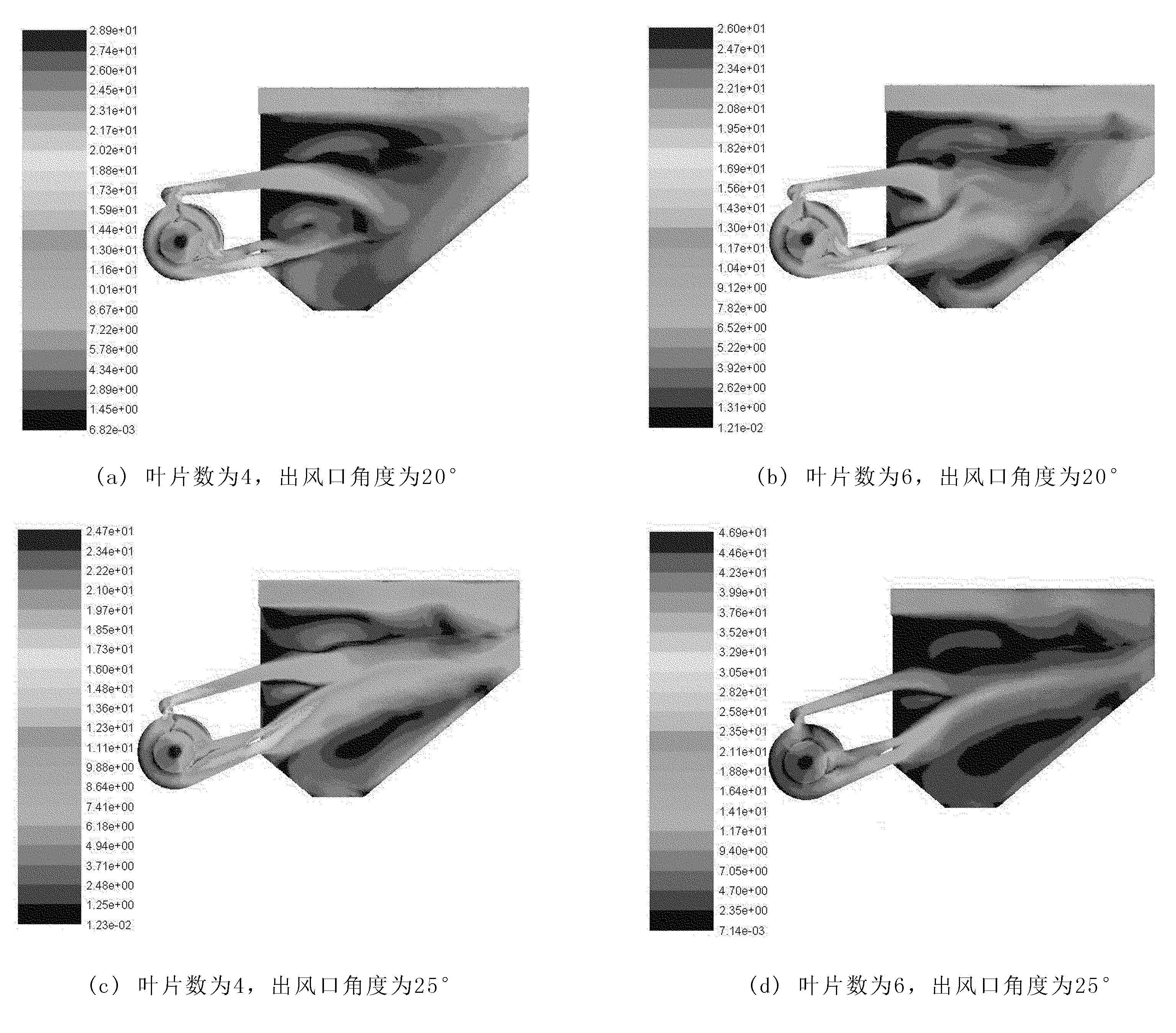

3.2 速度矢量图对比分析

由图5、图6可以看出:由于叶轮旋转的作用,空气流从风机进风口流入,风速较大,在风道与叶轮旋转边界的交界处,气流做离心运动,沿叶片切线方向流出,形成较为流畅的气流场。清选室气流场形成由两部分组成:一部分是由脱粒滚筒带动作物旋转形成的气流进入清选室,主要在筛面上方形成气流场;另一部份是风机气流形成的气流场。对于风机出风口角度为20°的清选装置,气流主要在筛面下方流动,并在清选室底部形成局部涡流;而对于风机出风口角度为25°的清选装置,气流有小部分进入筛面上部,大部分进入筛面下部,清选室底部存在明显的涡流。在筛面中部,由于筛面的反射作用,气流通过筛孔的流量降低,使得筛面中部靠近筛面的气流减少。在筛面上方的清选空间内,中下部气流速度较低,上部气流速度较高。筛面中心筛孔处(A点)、清选室压力出口中心处(B点)两处考察点的风速大小详见表2所示。由表2可以看出:序号3、4、7、8下筛面中心筛孔处(A点)风速较低,有利于籽粒从脱粒滚筒脱出后的物料中有效分离;但根据出风口处风速理论上在保证能将瘪谷吹离的前提下不能超出饱满籽粒的悬浮速度这一要求来看,序号4、7中压力出口中心处(B点)的风速分别为9.03m/s和8.64m/s,均超出规定的风速,不符合要求。因此,由速度矢量图对比分析中可以看出:清选装置在叶轮转速为1 080r/min或1 250r/min、出风口角度为25°、叶片数为4或6时,有利于籽粒从脱出物中有效分离和籽粒的清选。

表2 仿真试验分组与考察点速度Table 2 Simulation experiment groups and velocity of inspection points

图5 叶轮转速为1 080r/min速度矢量图Fig.5 Flow velocity vector diagram of impeller speed 1 080r/min

图6 叶轮转速为1 250r/min速度矢量图Fig.6 Flow velocity vector diagram of impeller speed 1 250r/min

综合多风道清选室全压云图和速度矢量图对比分析的结果,选择叶片数为4、风机叶轮转速为1 080r/min、风机出风口角度为25°时,清选装置有利于籽粒从脱出物中有效分离和籽粒的清选。

4 结论

1) 针对现代联合收获机多风道清选装置的设计特点,以典型结构的双出风口三风道单风机、单层筛结构的风筛式清选装置为原型,采用SolidWorks三维设计软件建立其物理模型。

2) 以离心风机的转速、叶轮的叶片数和风机出风口角度3个设计参数作为实验因素,对清选装置内部气流场分布进行三因素二水平正交仿真实验。实验结果显示:多风道清选室在设计参数为叶片数为4、风机叶轮转速为1 080r/min、风机出风口角度为25°时,清选装置将有利于籽粒从脱出物中有效分离和籽粒的清选。