陶瓷砖生坯强度的影响因素

2019-12-19王梁朱联峰李炯志江泽峰饶忠伟

王梁 朱联峰 李炯志 江泽峰 饶忠伟

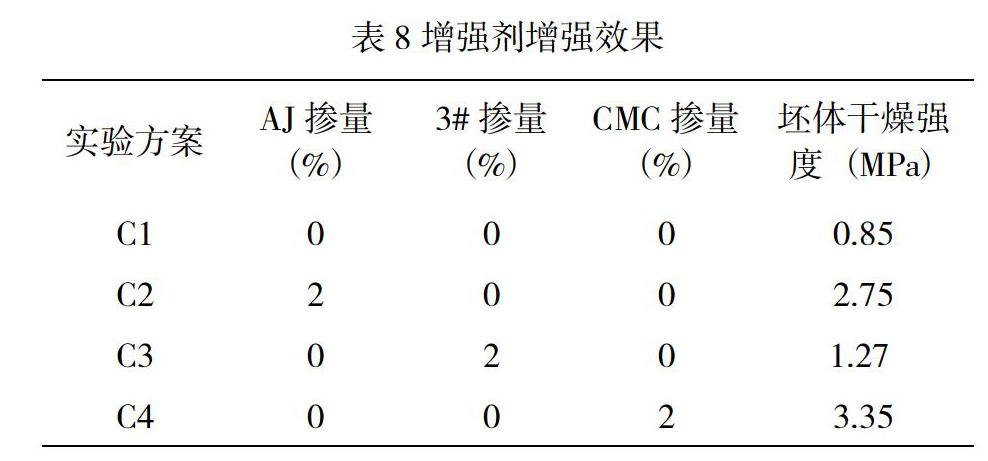

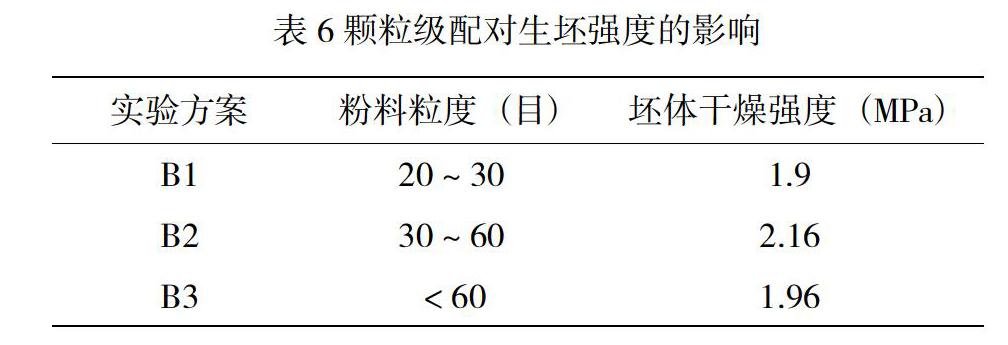

摘 要:本文主要研究了陶瓷坯体增强剂、浆料球磨时间、粉料颗粒级配和水分对坯体强度的影响,结果表明球磨时间13 min、粉料粒径30 ~ 60目、粉料水分7%、增强剂加入量为0.5%AJ+0.2%CMC时坯体强度最大。

关键词:生坯强度;球磨时间;颗粒级配;坯体增强剂

1 前 言

我国是建筑卫生陶瓷最大生产国和消费国。工信部网站发布2018年建筑卫生陶瓷行业经济运行情况,显示:全年陶瓷砖产量91.9亿平方米,同比增长1.8%,其中瓷质砖产量66.3亿平方米,同比增长0.8%,陶质砖产量25.6亿平方米,同比增长4.9%;卫生陶瓷产量2.1亿件,同比增长1.0%[1]。

陶瓷用粘土矿在我国中南和华东区域储量丰富,总体满足供需平衡,但是优质高塑性粘土仍旧短缺[2]。陶瓷墙地砖行业的急速发展加快了黑坭和优质粘土的消耗,而黑坭和粘土属于不可再生资源且不具备可替代性,过量的消耗必将导致优质粘土的枯竭。为了行业的可持续发展,陶瓷砖生产过程中需要减少生坯中黑坭和粘土的用量,但这会导致坯体强度降低,影响生产过程中坯体加工良率。因此,研究生坯强度的影响因素对于指导陶瓷砖的生产具有重要意义。

2 实验内容

2.1 生坯原料化学组成及矿物组成

本实验采用的是低坭添加量的配方体系,配方中加入的瘠性料较多,原始配方的坯体强度较低,以便于更显著地反映出各影响因素导致的坯体强度变化。本实验的基础配方化学组成见表1。

实验中使用的矿物原料主要有:石英粉、钾长石、钠长石、熔块、塑性球土,工业添加剂主要有:羧甲基纤维素钠(CMC)、三聚磷酸钠、各类坯体增强剂,实验中采用的坯体增强剂有:淄博鼎泽化工增强剂(DZ增强剂)、肇庆市欧陶高效增强剂1#、2#、3#(1#、2#、3#增强剂)、上海爱杰化工增强剂(AJ增强剂)、济南斌海商贸的木质素磺酸钠(BH增强剂)。

实验基础配方原料配比见表2。

2.2 湿生坯的制作方法及强度测试方法

2.2.1 球磨及粉料制备工艺参数

按基础配方称取200 g原料及额外的工业添加剂,在球磨罐中加入水、球石、原料一起球磨(球磨机型号:KNM-Ⅱ型,湘潭市仪器仪表有限公司,转速450 r/min),球磨好的浆料过筛倒入塑料盘中,先后放入微波炉及鼓风干燥箱(DHG-9245A型,上海一恒科学仪器有限公司)中烘干,干料冷却后破碎造粒,筛分后取20 ~ 60目的粉料备用,具体实验参数见表3、表4。

2.2.2坯体成型工艺及烧成制度

称取30 g粉料倒入压制模具中,模具规格40mm×80 mm,然后双手用力前后左右摇平模具中的粉料,调节电动液压制样机(型号:HY-YZ,佛山市华洋仪器有限公司)的压力为10 MPa,将模具放置于制样机上压制成型。

压制好的坯体放置于水平托盘上在干燥箱中150℃烘干30 min除去水分,然后将坯体放置于耐火砖上,在马弗炉(Nabertherm LT15/13型)中燒成,具体烧成制度为:0 ~ 1000℃(100 min)、1000 ~ 1230℃(40 min)、1230℃保温10 min,再随炉冷却到室温。

如果要检测坯体烧成后的弯曲变形,需要将干燥后的坯体放置于间距30 mm的两块耐火砖上,尽量保持坯体两端位于耐火砖上的部分长度相同。烧成结束后,用游标卡尺测量坯体弯曲部分最大变形量(即圆弧最大高度)。

2.2.3生坯强度测试方法

生坯强度测试方法采用三点弯曲试验法,使用数显式抗折仪(型号:KY-DPK-300佛山市科信化工有限公司)检测生坯强度,具体操作方法是:将坯体放置于间隔70 mm的两个支架上,移动坯体使其位于支架标记线内并且坯体两端与支架保持平行,按下加压按钮即可,得到最大压力F后按以下公式计算生坯强度:

坯体强度=MPa

式中,F——抗折仪最大压力,N;

l——支架间隔距离,70 mm;

h——坯体中心处厚度,mm;

b——坯体宽度,40 mm。

3 结果讨论

3.1 浆料球磨时间对生坯强度的影响

在水分和其他工艺参数不变的情况下,原料球磨时间的长短会影响浆料流速和细度,生产过程中需要控制合适的浆料流速来适应浆料的传输,防止浆料流动性差而堵塞管道;浆料细度会影响浆料的触变性及喷雾造粒的颗粒大小,而颗粒大小又影响坯体的强度。

为了探究浆料球磨时间对坯体强度的影响规律,本系列实验(A系列)主要是控制浆料球磨时间,检测不同球磨时间浆料的流速、细度以及浆料制粉后压制坯体的干燥强度,A系列方案添加剂加入方式统一为:0.2%CMC+0.5%AJ增强剂+0.8%三聚磷酸钠,实验结果见表5。

从实验结果可以看出,随着球磨时间的增加,浆料细度一直在减小,流速则是呈现先减小后增大的趋势,在球磨12 min时候达到最小值。而坯体强度随球磨时间变化的规律不是很明显,从8 min到12 min,坯体强度一直增加,但继续增加球磨时间坯体强度呈现波动的状态,这可能是因为球磨时间短,颗粒粒度大,浆料混合不均匀,颗粒间粘结性较大,流速较大;随着球磨时间的增加,颗粒粒度减小,分布较均匀,颗粒间被水分子包围,颗粒间流动性好,因此流速较小;球磨时间继续增加,颗粒粒度过小,颗粒间表面能增加,颗粒间吸附作用增强,因此浆料反而再度变得粘稠,流速增大。至于初期坯体强度随球磨时间的增加而增加,有文献报道,一般情况下,在水分稳定情况下,细度指标会影响流速、触变性、塑性、打饼试压强度和试样烧结性能,也就是说细度越细,在其他技术指标不变情况下,坯体强度会有所提高[3]。这可能是随着球磨细度的增加,细颗粒增加,导致后期造粒时细粉增多,20 ~ 60目间颗粒级配分布更加均衡,堆积密度增大,颗粒间接触面积增大,结合更加牢固。