基于ADAMS液压升降平台仿真分析

2019-12-13郑亚飞孙陶明

郑 圆 郑亚飞 孙陶明

(1:马鞍山钢铁股份公司 安徽马鞍山 243000;2:江苏大学机械工程学院 江苏镇江 212013;3:镇江四联机电科技有限公司 江苏镇江 212200)

1 前言

移动升降平台是一种将地面维修人员送到一定的高度进行飞机维护维修工作的机场地面服务特种机械。这种升降平台可以改变平台的高度和与飞机机体的距离,在维修时,平台上的维修人员可以通过平台上的操作箱来控制整个平台的提升高度,大大方便了维修与维护工作[1]。

原有的飞机维护升降平台只适用于单一型号的飞机且价格昂贵、维修困难,无法自动行走,在进场与离场时必须要拖至指定位置,严重浪费了时间,降低了工作效率[2]。本研究主要是对优化后的自动化程度较高的移动升降平台的液压举升连杆机构进行分析,对平台的运行状态、液压结构的工作情况、支撑力臂以及连接轴的强度进行研究,以保证设备能够安全可靠平稳的运行。

利用SolidWorks强大的建模功能结合ADAMS先进的运动学、动力学仿真技术,对液压移动平台的液压举升过程进行运动仿真分析,对设计过程中产品数据的校核、优化以及提高实用性和安全性具有重要意义。

2 移动升降平台三维实体建模

SolidWorks软件是达索系统(Dassault Systemes S.A)旗下公司的主要产品,是世界上第一个基于Windows开发的三维CAD系统。依靠着功能强大、易学易用和技术创新三大特点,使得SolidWorks成为领先的、主流的三维CAD解决方案。

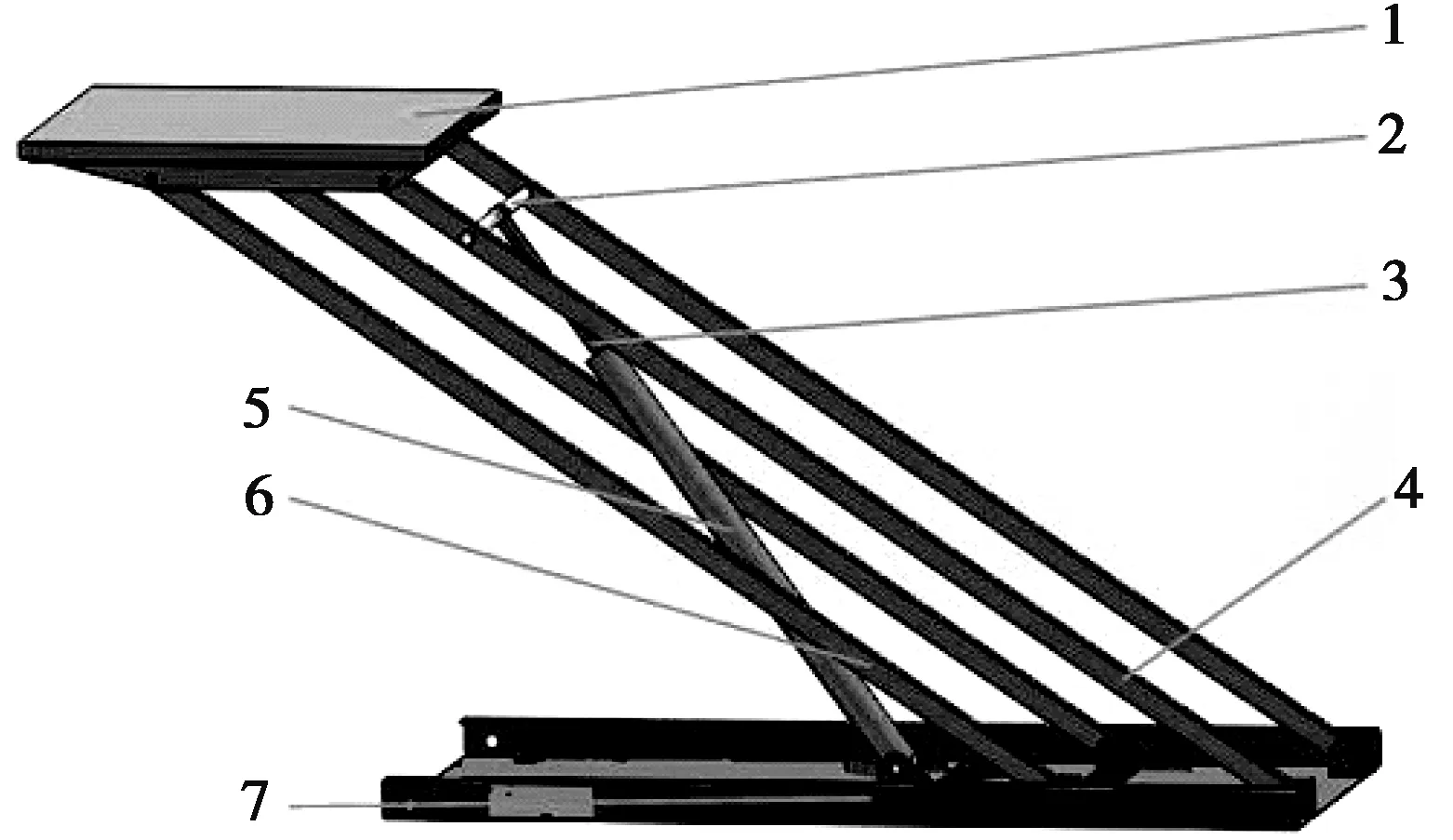

该平台整机主要由行走机构、液压升降平行四边形结构与工作平台组成。采用自下而上设计方法完成对相关零件的建模,经装配后得到整个液压移动升降平台的模型。液压升降机构由两根上臂和两根下臂构成平行四边形连杆机构,上臂连接一根推力横杆与液压缸的推力杆连接,通过液压缸提供的动力实现升降功能。行走机构通过两个液压马达来提供动力,实现自由移动和转向功能。整体结构如图1所示。

图1 液压移动升降平台模型

3 移动升降平台仿真模型建立

3.1 虚拟样机模型

本研究主要是对平台总机的举升机构进行仿真分析,样机主要由液压缸体、平行四边形杆件以及载人平台组成。考虑到仿真分析的目的是在于研究整体质心的变化以及油缸、铰链的受力情况,因此在ADAMS中建立模型的时候不需要完全按照实际设备的外形进行设置的,可以对其简化,这样也可以使ADAMS计算仿真结果更加准确和快速。由于ADAMS对于复杂模型的建立比较困难,这里采用SolidWorks软件进行建模和装配,导出Parasolid文件,借助ADAMS/View的Exchange模块进行三维模型的导入,并根据需要对各组件以及构建组件元素的属性进行编辑,包括组件的名称、材料、颜色、质量等信息。简化后的机械结构图如图2所示,其工作原理为:采用液压缸体5与液压推杆3作为驱动元件,驱动力作用于举升缸体轴2,并传递给后支撑臂4,后支撑臂4与前支撑臂6以及底盘支撑板7、载物平台1共同组成平行四边形结构,保证平台与地面平行,并且能够具备升降功能。

图2 虚拟样机模型

3.2 确定升降平台基本工况

3.2.1 定义约束

一个完整系统大多是由若干个构件组成,在ADAMS中通过给各个构件添加相对的约束关系,来确定构件之间相互运动的关系,达到模拟机械系统真实运动的目的。ADAMS的约束库提供的约束副类型有许多种,本次研究的模型主要用到移动副、转动副等低副以及点面副、点线副等基本副。由于两个前支撑臂6(图2)具有相同的运动状态,为避免出现虚约束,采用布尔运算将左右前支撑臂合并。左右两个后支撑臂4与举升缸体轴2(图2)由于举升缸体轴与后支撑臂之间是用插销固定且不可旋转,采用布尔运算将他们合并起来可以降低分析运算难度,简化掉与分析无关的部件。合并后的后支撑臂组与底盘支撑板有两个铰链连接点,而如果在两处的铰链处都采用转动副进行约束的话就会产生冗余约束,使仿真出错,影响仿真数据的准确性,这里采用基本副代替低副,用在两个铰链处放置点线副,在中间放置点面副,代替一个转动副(两个点线副与一个点面副共同限制5个自由度),这样既可以获得铰链处的受力情况,又可以克服冗余约束的产生。各部件之间所添加的约束类型如表1所示。

表1 仿真模型的约束分配

3.2.2 自由度的验证计算

机械系统的自由度是指系统中各构件相对于地面机架所具有的独立运动数量。自由度与构成系统的活动构件的数量、运动副的类型和数量、原动件的类型和数量、其他约束条件有关。为使机构具有确定的运动,原动件的数目必须等于该系统的自由度数[3]。ADAMS中自由度(DOF)的计算公式为:

(1)

式中:n一系统中活动构件的总数(不含机架);

Pi一第i个运动副所限制的自由度个数;

i一系统中运动副的个数;

qj一第j个原动件的驱动限制的自由度个数;

j一系统中原动件的个数;

Rz—其他约束条件所限制的自由度数。

在样机系统中,活动构件5个,低副2个,基本副11个。自由度为

DOF=6×5-2×5-8×2-1×3=1

(2)

3.2.3 施加配重和参数设定

将平台总机的举升机构模型导入ADAMS后,给所有零件定义材料属性,系统根据定义的材料种类自动计算部件的质量和转动惯量,或者通过User Input直接定义Mass的属性。这里采用User Input的方法直接对Bodies进行质量的添加。移动升降平台设计的额定载重为300Kg,这里采用安全系数1.5作为设备安全设计的模拟标准,对载物平台施加450 Kg的负载,作用位置在重心位置。将全部的部件质量设置完毕后,在全局坐标系中设置重力加速度g=9806.65 mm/s2,方向为Y的负方向,总体的配置示意图如图3所示。

图3 ADAMS虚拟样机总体配置示意图

3.3 定义原动件的驱动方程

举行机构所用的原动件为液压缸,液压传动具有传动平稳、承载能力大、容易实现无级变速等优点,广泛的应用于各类机械设备中。由于液压缸在启动过程中存在冲击,在此过程中对整个系统的影响很大,需要对液压缸的特性进行进一步的分析计算,保证在存在液压冲击的情况下整个系统也可保持安全稳定的运行状态。对液压缸进行数学建模,液压缸的动态分析简图如图4所示[4]。

图4 液压缸动态分析简图

3.3.1 液压缸输入油液连续性方程

(3)

式中:A1—液压缸进油腔的活塞面积,m2

v一活塞杆运动的速度,m/s;

λc一液压缸的泄漏系数,m3/s°Pa;

p1一液压缸输入液体的压力,Pa;

Ve一液压缸等效体积,m3;

βe一液压油液的体积弹性模量,Pa

3.3.2 液压缸活塞的动力平衡方程

(4)

式中:m一活塞及运动部件的等效质量,Kg;

B一粘度阻尼系数,N*s/m;

FL一作用在活塞上的外负载力,N;

Kp一负载的弹簧刚度,N/m。

将式(3)、式(4)写成增量方程式,并对其进行拉氏变换,在忽略弹性负载的情况下可得:

(5)

A1P1(s)=(ms+B)V(s)+FL(s)

(6)

根据式(5)、式(6)可绘制如图5所示的液压缸动态特性方块图。

图5 液压缸动态特性方块图

举升机构的液压缸在启动的瞬间可以视外负载力为一常数,当负载力FL为常数时,即FL(s)=0时,液压缸的传递函数G(s)为:

(7)

系统选用DSGOSC7F9H9-R250C型液压泵,排量为7m1/r,输出额定压力为20.7Mpa,油泵容积效率为0.75最高转速3000r/min,由此可得输入液压缸的流量为Q=(7x3000x0.75)/60=0.01575m3/s,液压缸的内径为80mm,液压推杆的直径为40mm,将m=750kg,Ve=5.27*10-4m3,A1=5.03x10-3m2,βe=69x108Pa,λc=1.9 x 10-11m3/s°Pa,B=1.78x 10-3N*s/m代入G(s)可得本系统液压缸的传递函数为:

(8)

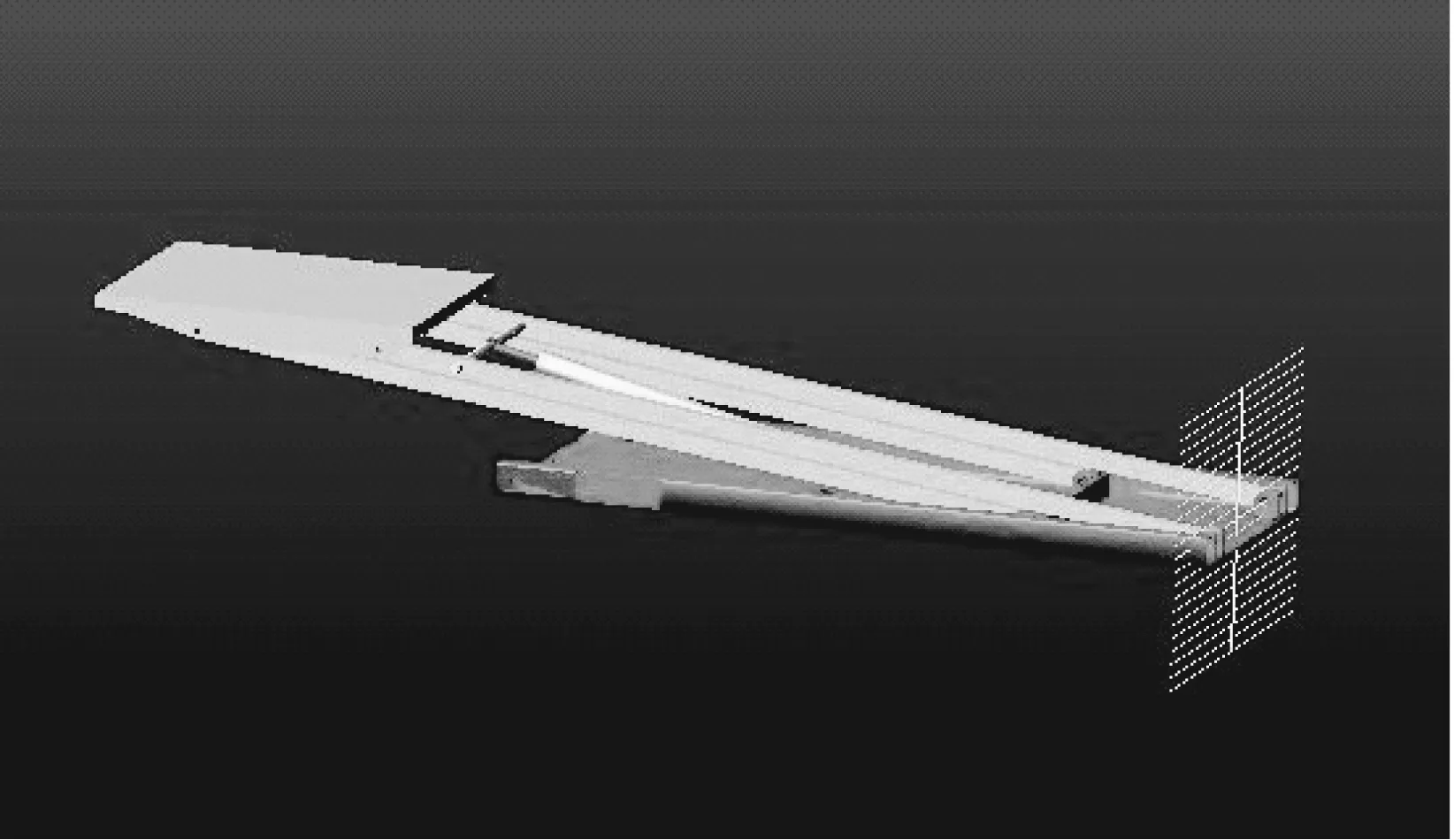

将输入函数Q = 0.01575 m3/s代入并借助MATLAB强大的绘图与分析能力,绘制如图6所示的V-t曲线图,保持在终值士5%误差内的调节时间ts=0.59 s,终值Vf=0.0522 m/s。 0~ts期间可以简化为简单的匀加速运动。可得:

(9)

由此可得液压缸的驱动方程为:

Velocity:step(time,0,0,0.59,0.0522)

(10)

图6 V-t关系曲线图

4 仿真实验设计与结果分析

4.1 仿真环境的设置

将模型的世界坐标系定义在底盘支撑板最右端的两个铰链支撑座的中点位置,方便对仿真数据的处理。在进行仿真实验之前,通过Tools菜单的Model Verify工具对系统做最后的验证,对系统的构成、自由度、未定义质量的构件和过约束等情况进行自检,以保证模型的准确性,使后续的仿真分析顺利进行[5]。在进行动力学分析之前,先进行系统的静态分析,以排除系统在启动状态下的一些瞬态响应。

根据液压移动升降平台的实际情况经过计算设置仿真时间(End Time)为15s,仿真步数(Steps)为200在Solover方面选择刚性稳定算法的Wstiff求解器,积分格式为I3。通过ADAMS软件的后处理模块ADAMS/PostProcessor可以获得需求的各个参数的曲线。

4.2 整体质心的运行状态分析

由于ADAMS没有提供直接的功能进行系统整体质心的运动仿真,这里需要借助自定义函数进行动态特征输出,根据质心公式②可得:

X:

(dx(hg.cm)*80+dx(zqg.cm)*70+dx(yougang.cm)*60+dx(tuigan.cm)*40+dx(PT.cm)*5SO+dx(DZ.cm)*1800)/2600

Y:

(dy(hg.cm)*80+dy(zqg.cm)*70+dy(yougang.cm)*60+dy(tuigan.cm)*40+dy(PT.cm)*550+dy(DZ.cm)*1800)/ 2600

Z:

(dz(hg.cm)*80+dz(zqg.cm)*70+dz(yougang.cm)*60+dz (tui}an.cm)*40+dz(PT.cm)*550+dz(DZ.cm)*1800)

/2600

整机属于对称结构,在X方向的位移为0,整体质心始终处于X=0的位置,在Y-Z的平面内整体质心运行情况如图7所示,S1为优化前的重心位置变化曲线,S2为优化后的曲线(增加底盘配重)。

分析图7可得:未优化前的整体重心在未举升状态下偏左,增加了前轮的负载,在理想状态下,前后轮的负载应平衡,避免出现翻车情况,优化后重心后移,且重心的高度有所降低,有利于运行状态的稳定。

图7 整体质心运动状态

4.3 液压缸受力分析

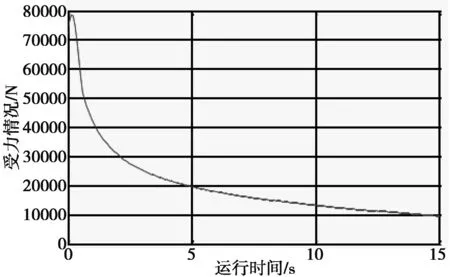

载物平台在举升过程中的主要动力来自于液压缸的推力,液压推杆所承受的负载主要有质量负载、惯性负载和摩擦负载,在忽略摩擦负债的情况下,通过ADAMS可分析出液压缸在载物平台提升过程中的受力情况。图8所示为液压缸的受力情况,图9为液压推杆的运行速度。

在液压推杆的初始加速状态时,在惯性力的作用下,液压缸的受力最大达78630N,而后的匀速运动状态时,随着举升缸体与底盘的角度小断变大,负载对于举升缸体的分力在不断减小,15s后趋于平衡,对于本系统采用的液压泵的额定压力来说,液压缸可达到的额定推力可达104121 N,选用的液压泵满足设计需求。

图8 液压缸的受力情况

图9 液压推杆的运动情况

4.4 支撑铰链受力分析

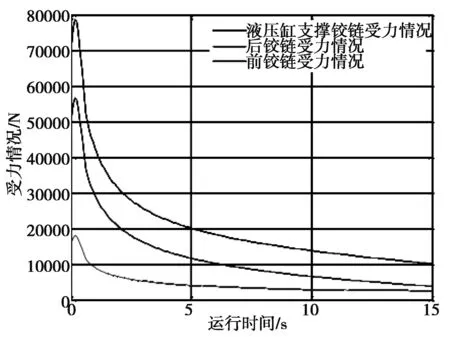

针对举升机构虚拟样机中的几个关键的关节进行了受力分析,绘制了图10所示的支撑铰链受力情况图(三条曲线从上至下分别为液压缸支撑铰链、后铰链以及前铰链受力情况)。从图9可以看出,后铰链(后支撑臂与底盘支撑板的连接关节)的受力较小,所受最大的力为18023N,前铰链(前支撑臂与底盘支撑板的连接关节)受力较大,所受的最大的力为56705N,液压缸支撑铰链(液压缸体与底盘支撑板的连接关节)受力最大,所受的最大的力为78764N,三个位置的支撑铰链的受力趋势相似,在运行1.5s时达到峰值,随后缓慢下降,趋于平稳值。

图10 几个支撑铰链的受力情况

5 结论

(1)应用Solidworks软件建立并装配完成了液压移动升降平台三维模型的建立,弥补了ADAMS在建模方面相对较弱的缺点,并结合MATLAB强大的数据分析功能,使仿真分析结果更加清晰。

(2)对于整体质心位置在运行过程中的变化的状态分析和优化,保证设备在正常或者超负荷的工况下能够稳定的运行,避免发生翻车事故;对于液压缸的动态受力分析,对整个液压系统进行校核,对设备的负载能力进行测试,仿真结果表明当前的液压系统满足设备的应用要求;对几个重要的支撑铰链的受力变化趋势进行分析,对于评估系统和选择销轴的材料提供理论指导作。