基于有限元建模的爆炸场热毁伤效应研究

2019-12-12孙瑞阳侯宇威

郑 沛,孙瑞阳,侯宇威

(南京理工大学,江苏 南京 210000)

随着火炮技术的飞速发展,火炮毁伤能力的评估也愈发重要,现今爆炸场毁伤评估主要集中在超压冲击波毁伤和热毁伤两个方面[1]。随着大当量战斗部和燃料空气战斗部不断的加入战场,爆炸场的热毁伤效应越来越强。为此,国内许多学者先后开展了爆炸场热毁伤效应的相关评估实验。阚金玲等人利用红外热成像仪对温压炸药的爆炸火球进行参数分析,总结出温压炸药爆炸火球的相关特性[2]。郭学永等人则对不同装药质量的温压炸药和常规炸药爆炸产生的温度场进行测试,结合热辐射传播经验公式,确定了两类炸药的热毁伤范围[3]。李斌等人使用红外热成像仪对TNT炸药爆炸火球的表面温度进行测试,并通过对实验数据的分析近似出装药量与爆炸火球直径及持续时间的关系式[4]。

参照前人的研究经验,本文通过构建有限元仿真模型来对爆炸场的热毁伤效应进行评估,并对热流密度测试中使用的热敏元件及涂层的选用进行了研究,为爆炸场的热流密度测试提供参考。下文将使用AUTODYN软件对TNT爆炸场模型进行构建,并分析爆炸场的温度变化特点,总结出爆炸场热毁伤效应的特性,提出热流密度测试的相关要求,选择热敏元件材料,并确定其结构。而后又建立热敏元件传导模型和黑体涂层模型,通过ANSYS软件对热敏元件及黑体涂层进行热力学分析。

1 爆炸场热毁伤效应预估计

1.1 仿真环境的介绍

AUTODYN是ANSYS中包含的一个独立地建模与仿真的部分,它可以通过建立二维、三维模型来解决在面对不同状态时的问题,例如,当面对流动力学问题时,可使用欧拉算法进行计算,对于固体问题,其中可包括刚体及非刚体,可采用拉格朗日算法进行计算。对于流固耦合的问题也可以通过填充或者替换的方式进行求解。

1.2 仿真模型的建立

在本次仿真中所建立的模型是由空气、TNT以及沙土三个部分组成,三种材料均在材料库中有默认参数及其状态方程,空气采用理想气体状态方程, 沙土采用 状态方程, TNT爆炸采用 状态方程[5]。TNT材料部分参数见表1。

表1 TNT材料部分参数

由于所要建立的仿真模型的实际情况是:针对一个立方体进行空间实物分析:即一个立方体区域内由TNT、空气以及沙土组成,TNT在空中指定位置爆炸,任务是通过不同位置的测量点检测产生的热流场的密度。而在AUTODYN建模中,对于立方体需要建立一个三维模型,但计算极其复杂,但对于该模型的三维模型和二维模型的轴对称图形的区别不大但模型的计算量减少很多,所以可简化为对二维轴对称矩形进行模拟计算,大大减少了复杂过程的计算量,减轻了计算机计算的负担。

借鉴于姜韬在AUTODYN中建立的爆炸场仿真模型,建立一个长度为20m,高度为10m的矩形,其中上部分为空气域高8m,下部分为沙土深2m[6]。对于 TNT炸药模型:设置其距沙土地面的爆炸高度为2m,且其直径为0.4m,高度为0.2m。通过表1可知TNT炸药的密度,根据质量计算公式m=ρV可得TNT的质量。

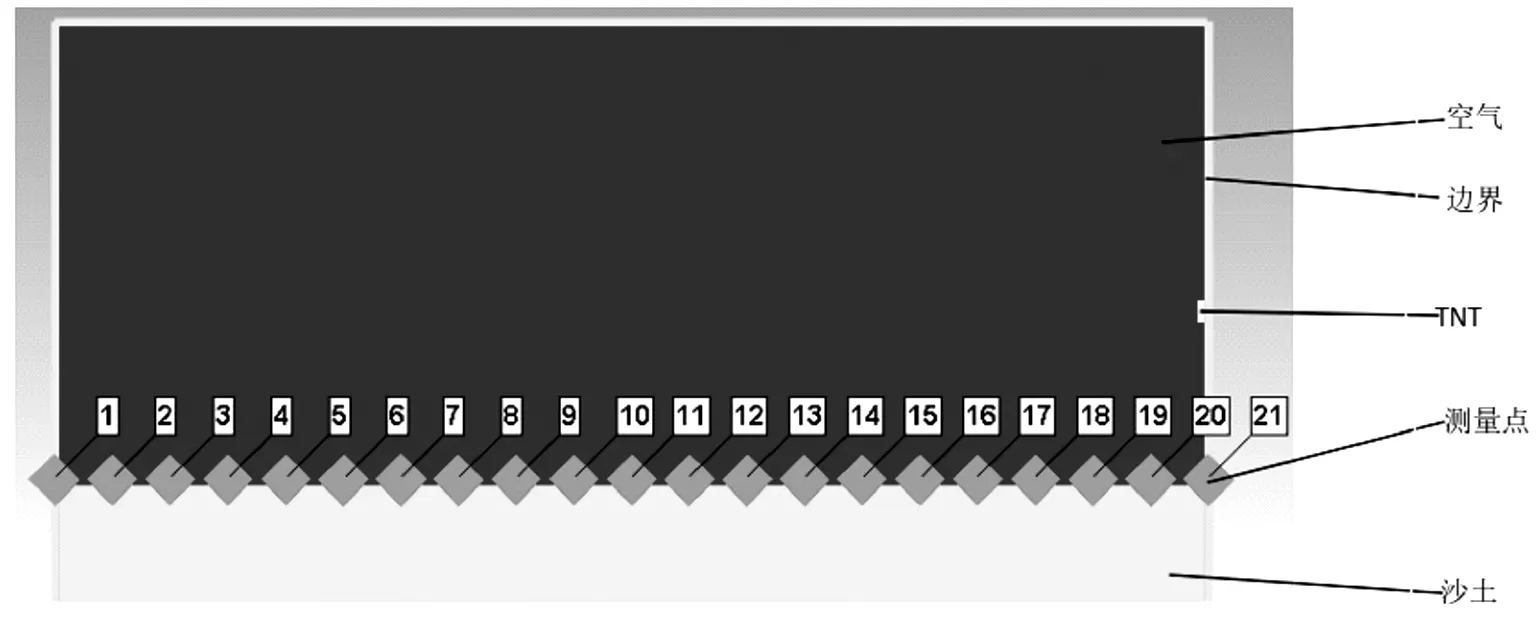

在建立模型时,由于空气域是流体,因此对于空气域部分采用欧拉算法,沙土视为固体,因此对于沙土域采用拉格朗日算法,且沙土与空气采用流固耦合的方式,而TNT是在空气中爆炸,并且对空气和沙土均造成冲击,因此对于TNT则是以流体内填充固体的方式,将空气中的一部分直接替换为TNT,再设置流动边界,来模拟实际爆炸情况中的空气域。在设定的TNT炸药爆炸的空气域范围内,均布20个测量点,且每个测量点距沙土地面的距离为0.05m。对其建立的二维仿真模型如图1所示。

图1 TNT炸药爆炸二维仿真模型

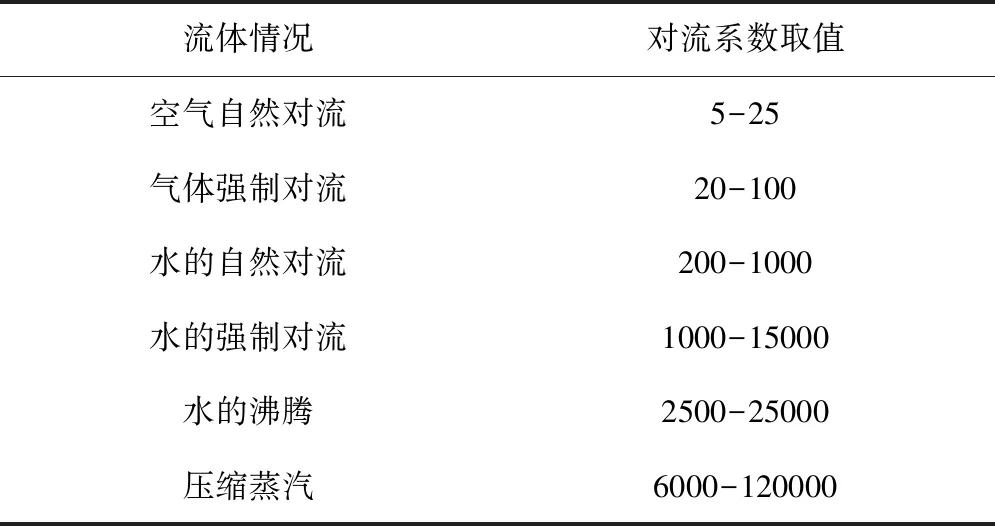

对建立的二维仿真模型,在长度和高度两个方向上均设置每个网格单元长度和高度为0.05m,划分后的二维仿真模型如图2所示。

图2 划分后的二维仿真模型

1.3 仿真结果及分析

TNT爆炸后50ms内空气与沙土流固耦合的温度云图,如图3所示。

图3 空气域不同时刻温度云图

温度云图不能直接看出来空间温度的变化趋势,所以给出20个测量点在30ms内的温度变化曲线,各测量点测得的温度变化曲线如图4所示。

图4 各测量点测得的温度-时间曲线

由图4可知,TNT爆炸瞬时产生极大的能量,且离爆炸点越近的位置受到冲击的时间越短,温度随时间的变化而逐渐减小,爆炸点可测得的最高温度已经超过了1200K。虽然爆炸的最高温度较高,但爆炸所产生的温度变化极其迅速,在短时间内,即不到15ms的时间里就减小至600K以内。根据查找资料推断,这是由于此仿真软件仿真的仅为传感器测得的某一时刻的温度,在进行模拟的过程中也仅仅是针对TNT爆炸所造成的温度变化,即获得的温度结果是由于TNT爆炸直接产生的,而比如像在爆炸过程中由于发生的化学反应或者火球的辐射效应而造成的温度变化并没有考虑在内,因此根据分析可知,该模型得到的结果比实际值偏小。

根据牛顿对流换热冷却公式(1),即流体流过周体壁面的换热热流量与壁面与主流之间的温差成正比,热流方向由高温指向低温。

q=h·△t

(1)

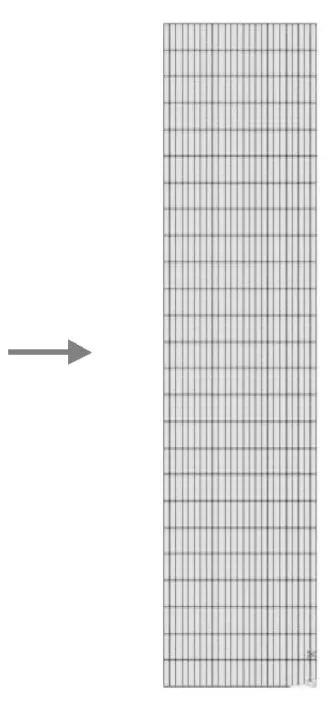

其中q为热流密度,单位为W·m-2;h为对流换热系数,单位为W·m-2·K-1; 为固体与流体的温差,单位为K。常见情况对流换热系数取值如表1.2所示。根据查找资料得知,爆炸场的强制对流时的对流换热系数等同于蒸汽压缩,可达104级别[7]。所以h可取104,根据公式(1),可预估计爆炸场由于热对流产生的热流密度q=104·(1200-273.15)=9.27MW/m2。由此可知,爆炸场产生的超压冲击波压缩空气产生热对流而得的热流密度可达到9MW/m2,且在10~15ms范围内削减致很小,作用时间极其快。

表2 常见情况对流换热系数取值

2 热敏元件的结构设计及材料选择

本仿真的目的在于为新型热流密度传感器作为测试参考,为满足热流密度传感器的结构设计,热敏元件为圆形薄片,通过查找资料,传感器响应时间可表示为[8]:

(2)

式中,δ为热敏元件厚度,单位m;α为热敏元件材料热扩散系数,单位m2/s。

(3)

式中,λ为金属材料的导热系数,单位W·m-1·K-1;ρ为金属材料的密度,单位Kg·m-3;c为金属材料的比热容,单位J·Kg-1·K-1。由式(2)和(3)可知,只有减小热敏元件的厚度和提高热敏元件材料热扩散系数(提高金属材料的导热系数、减小金属材料的密度、减小金属材料的比热容)才能减小传感器的响应时间。这是作为热敏元件材料的选择基础。

常见金属材料热物性参数如表3所示。

表3 常见金属材料热物性参数

由公式(2.2)计算出各金属材料的热扩散系数,如表4所示。

表4 常见金属材料的热扩散系数

由表3和表4综合可知,金属材料铜热扩散系数在常见五种金属材料中最大,导热性能也较强,熔点也不低可承受爆炸场1200K的高温,同时考虑经济性,可选择常见金属铜作为热敏元件的材料。

根据前文对爆炸场热流密度的预估计,爆炸场热流密度作用时间极短,应当小于15ms,对于热敏元件的厚度选择应有:

综上所述,设定热敏元件为半径为0.005m,厚度为0.0012m的圆柱型薄铜片,其结构简图如图5所示。

图5 热敏元件结构简图

3 涂层材料选择及涂层材料对热敏元件的传热分析

3.1 涂层材料的选择

爆炸场中热流密度的准确度可以通过两方面来提高:一是环境中的热量较多的被前壁面所吸收,二是后壁面发射更多的热量。热量加载到涂层材料上不光会发生反射和吸收还会有穿透,根据能量守恒定理,吸收率α、反射率β、穿透率γ三者之和等于1,由于热量被吸收的时间非常短,其折射率为0,公式可化简为:

α+β=1

由此式可知,涂层材料的吸收率和反射率呈反向变化。

引入黑度的概念来作为涂层材料吸收率和辐射能力的参考依据。由Kirchhoff热辐射定律可知,任何物体的吸收率在数值上等于黑度,其辐射能力越强,吸收率就越高。所以可以在热敏元件的前后壁面涂抹相同的涂层材料,如图5所示。

爆炸场环境极其恶劣,温度可高达2000℃以上,压强可达兆帕级别,对涂层材料的选择有很大的局限性。本次选用碳化硼(B4C)作为涂层材料。碳化硼涂层的黑度为0.95~0.96,具有化学性质稳定,低密度、高熔点(2500℃)和高硬度(摩氏硬度9.3)的特点,且能够保护热敏元件不被爆炸场的高温和超压冲击波所影响甚至破坏。

3.2 涂层材料对热敏元件的传热分析

本文基于ANSYS经典界面分别对无涂层的热敏元件和有涂层的热敏元件进行热分析。ANSYS进行热力学仿真分析的流程:设定单元及材料属性,建立模型,赋予模型属性,划分模型单元,施加热力学载荷及设定时间步,求解及分析结果。

3.2.1 仿真模型的建立

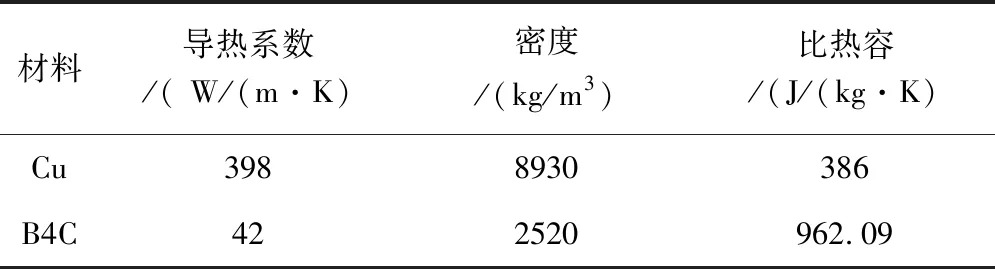

由定量TNT在一定炸高处爆炸的AUTODYN仿真结果可知,爆炸场温度可达1200℃以上。基于ANSYS 经典界面对有无黑体涂层的热敏元件作对流换热仿真,先建立热敏材料为铜,半径为0.005mm,厚度为0.0012mm的结构模型,设定初始温度为20℃,热敏元件前壁面施加0.1s的恒定1200℃热对流。在此基础上,建立一个新的数据相同的带有碳化硼涂层的模型,涂层材料的吸收率和辐射率均设为0.95,厚度为5×10-6m。由爆炸场热分析预估计可设爆炸场热对流换热系数为10000。为了简化计算,轴对称的三维模型可化为二维模型,且按X、Y方向上均为25个单元划分,如图6所示。黑体涂层可与热敏元件粘合成一体,分开划分25个单元,模型图如图7所示。

图6 无黑体涂层二维仿真模型

图7 有黑体涂层二维仿真模型示意图

铜和碳化硼的热物性参数表5所示。

表5 纯铜和碳化硼的热物性参数表

3.2.2 仿真结果及分析

两种情况下的热敏元件后壁面温度随时间变化的曲线如图8、图9所示。

图8 无碳化硼黑体涂层

图9 有碳化硼黑体涂层

根据ANSYS仿真结果所示,热敏元件前壁面施加恒定1200℃的热对流作用下,无涂层材料后壁面温度从293.15K逐渐上升到539.542K,而有涂层材料后壁面温度从293.15K上升到538.631K。热敏元件后壁面的温度变化基本相同,只是有涂层材料的后壁面温度值稍小,并不影响输出的结果。有无涂层材料两者之间最大的温差为0.911K。

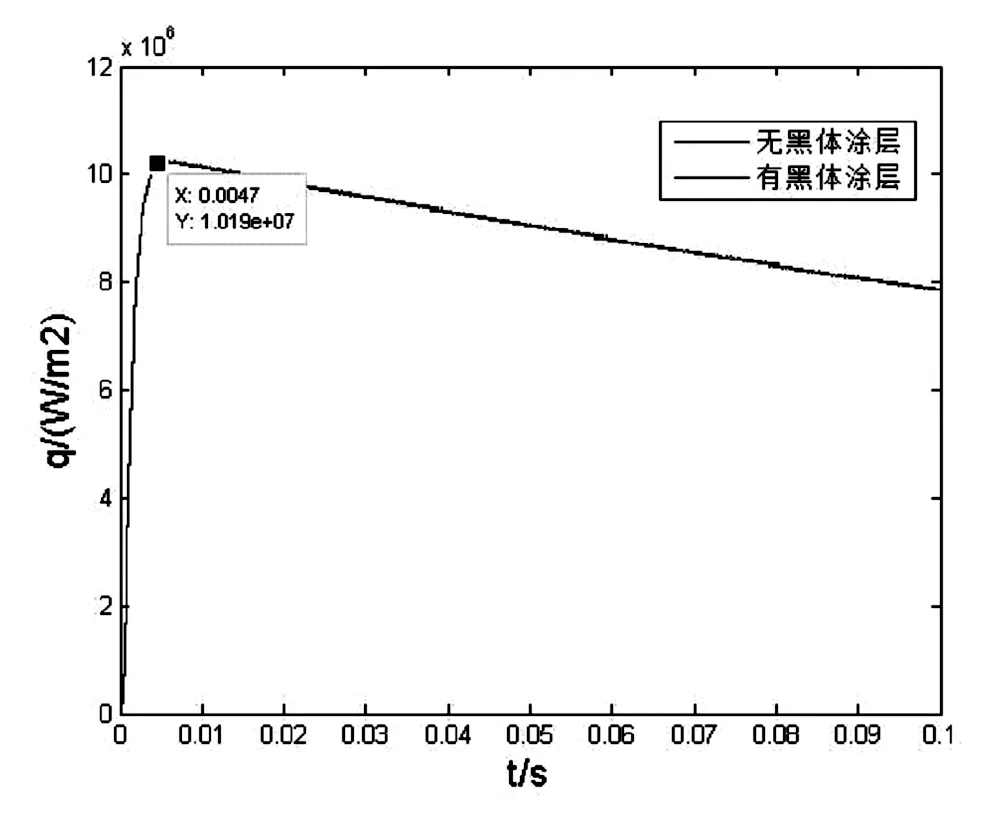

通过将已经得到的热敏元件后壁面温度随时间变化的图像和前人推导出的一维热传导模型公式(4),可计算出有无涂层材料两种情况的热流密度,如图8所示。

(4)

式中,ρ为金属材料的密度,c为金属材料的比热容,δ为金属材料的厚度,ε为涂层材料的吸收率,dT/dt为热敏元件后壁面温度变化。

由图10可知,在1200℃恒定热对流作用下,热敏元件对热流密度响应迅速升高后逐渐缓慢降低。其热流密度响应时间在十毫秒内,为设计响应时间快的热流密度传感器提供支持。其热流密度响应在十毫秒左右逐渐下降是因为热敏元件温度逐渐升高,入射热流密度减小。本文的热力学仿真大致分析了爆炸场环境中受爆炸冲击波压缩空气产生热对流作用的热敏元件自身(包括后壁面)的温度变化,为设计新型的热流密度传感器提供了测试参考。

图10 热流密度响应曲线

4 结论

在本次研究中,我们课题组通过构建有限元仿真模型来对爆炸场的热毁伤效应进行评估,并对热流密度测试中使用的热敏元件及涂层的选用进行了研究,为爆炸场的热流密度测试提供参考。在热毁伤效应评估过程中,使用AUTODYN对TNT爆炸场模型进行构建,通过对实际爆炸场及温度传感器的的实际情况进行仿真,对大约40.966kg的TNT爆炸所产生的温度变化进行探测,发现产生的温度极高,在爆炸后12ms,相当于瞬间就达到最高温度1200K。基于爆炸场上述温度变化特点,我们总结出了爆炸场热毁伤效应的特性,即热敏元件对热流密度响应时间在十毫秒内,对不同材料的热敏涂层进行对比分析后发现碳化硼这种材料较为合适,为设计响应时间快的热流密度传感器提供支持。其热流密度响应在十毫秒左右逐渐下降是因为热敏元件温度逐渐升高,入射热流密度减小。经过不同厚度的铜和碳化硼的厚度对比分析,得出了符合热流密度测试的相关要求的涂层厚度。

由于爆炸场的环境恶劣和目前材料强度及性能的限制,到目前为止国内外对于热流密度传感器的空白较大,而我们的研究为设计可准确捕捉爆炸场温度的传感器提供了思路。我们的主要目标是将快速和准确这一矛盾的问题进行最合理地解决,因此有了本文提出的设计思路,相信今后对热流密度传感器测量的正确度有了一定的改善。

在之前的论文中,也曾针对性地对爆炸场热流密度测试的研究进行了模型的构建,我们对其模型进行了改良。由于爆炸场的环境和测量过程都极其相似,因此对爆炸场的模拟我们只对其主要参数和仿真过程进行了改良,大体的模型没有修改。而对热敏材料的研究中,我们为提高精度,将二维模型变为三维模型,并且在仿真过程中对模型进行了网格的处理,对一些已经更新的材料进行修改,从而大大提高了结果的准确性。

本次研究中仍有一系列的问题。首先,对于爆炸场的仿真过程中,我们仅仅考虑了一定质量的TNT爆炸时所产生的温度变化,而其它条件所产生的温度变化,例如由于强烈的冲击波所产生的附加温度以及环境的热流交换所导致的温度变化并没有考虑,因此,该测量值会与实际爆炸的温度有一定的差异。其次,在热敏原件的结构分析中,由于条件复杂,我们对模型做出了许多理想化的假设,并且受传感器的尺寸限制,对其材料的形状和尺寸进行了一定的约束,因此分析结果仅仅是在一定范围内较理想的。并且对于热流传感器的热敏元件的制造材料的选择过程中,我们仅对铝、铜、铁、金、银这五种金属材料进行了分析,并没有考虑其他材料,热敏涂层也仅仅是由于之前的经验以及其他前辈的论文分析得到,并没有与其他的材料做对比分析。我们将会在今后的学习过程中密切关注本次仿真过程中的不足并且加以改正。