某海底油水混输管道回收管段的腐蚀检测评价

2019-12-09曲伟首张传旭王海锋

冯 胜,曲伟首,金 磊,张传旭,王海锋

(1.中海石油(中国)有限公司天津分公司,天津300452;2.中海油(天津)管道工程技术有限公司,天津300452)

海底管道是海洋油气开发过程中输送油、气、水的重要设施[1]。海底管道在运行过程中通常会受到内部流体介质和外部环境介质的腐蚀,管道壁厚会均匀减薄或形成腐蚀坑、洞、槽等体积型缺陷,管道的承压能力也会随之降低。当腐蚀发展到一定程度,海管的承压能力低于运行压力时,海管就会发生破裂,进而引发输送介质泄漏等严重后果[2]。漏磁、超声波等检测方法可以获得海底管道的腐蚀等缺陷数据,然而这些检测方法一方面成本较高,且由于运行环境复杂,获得的数据准确性常常不够;另一方面很多海底管道由于设计、设施、运行工况等方面的原因,无法进行内检测[3-5]。在实际情况中,弃置回收的海底管道较为少见,若能对因各种原因回收的海底管道或其管段进行研究,可以更直接准确地得到整条管线的腐蚀状况,这对于该条管线乃至同类管线的腐蚀控制和运行管理将具有重要指导意义[2]。

某海上油田因陆地终端搬迁,弃置了原来向陆地输送该油田所产原油的海底管道,并新建了一条通往新终端的海底油水混输管道。本工作以该油田弃置的海底油水混输管道的回收管段为研究对象,通过对回收管段宏观检查、理化检验、腐蚀产物成分分析、剩余壁厚测量,并结合输送介质成分分析、室内腐蚀模拟试验对该海管的腐蚀情况进行研究,评估回收管段的腐蚀剩余强度和剩余寿命,为新建海底油水混输管道的腐蚀控制和运行管理提供可靠依据。目前回收的海底混输管道或管段极少,本工作将丰富完善管道相关人员对海底油水混输管道内腐蚀的认识,以期为同类管道的腐蚀防护与控制提供参考。

1 弃置海管的基础信息

原海底混输管道为连接海上平台和陆地终端的油、水混输管道,设计压力9.6 MPa,设计温度78℃,设计寿命25 a,1999年投产,2017年因陆地终端搬迁而停用。原海底混输管道为双层保温管结构,如图1所示,由外到内依次为3PE防腐蚀层、外钢管、PUF保温层、内钢管。该海管在水平管段和立管段外壁设置有铝基牺牲阳极,内壁无任何防腐蚀措施。海管的参数见表1。

图1 弃置海底油水混输管道的结构(纵向剖面图)Fig.1 Structure of abandoned subsea oil-water mixed pipeline(longitudinal section)

表1 弃置海底油水混输管道的各项参数Tab.1 Parameters of abandoned subsea oil-water mixed pipeline

2 回收管段的检测结果

2.1 防腐蚀层的宏观检测结果

由图2可见:回收管段的3PE防腐蚀层(简称3PE层)基本完好,沿轴向的划痕经确认为管段回收过程中拖拉划擦所致。3PE层外壁分布有沿轴向呈带状的海生物附着物和海泥。采用电火花测漏仪对3PE层进行漏点检测,未发现漏点。检测结果表明:弃置海底混输管道未发生外腐蚀。

图2 回收管段3PE层的宏观形貌Fig.2 Macro morphology of the 3PE layer of the recycling pipe

2.2 管道内壁宏观形貌

由图3可见:回收管段内管内壁基本都分布着一层灰黑色的腐蚀产物,部分区域呈鳞片状剥离脱落。

图3 回收管段内管内壁的宏观腐蚀形貌Fig.3 Macro corrosion morphology of the inner wall of the inner tube of the recycling pipe

由图4可见:管道顶部呈苔藓状的均匀腐蚀,无明显较深的腐蚀沟槽和腐蚀坑;管道底部有灰黑色垢状物质紧紧结合在管壁上。管道顶部和底部的腐蚀形貌明显不同,这是因为弃置海底混输管道输送介质的含水率约为60%,由于水比油重,输送过程中油水分层,原油在上而水在下,水中的固体物质沉积或离子发生结垢而沉积在管道底部,就形成了图4(b)所示的形貌。

图4 去除腐蚀产物后内管内壁的宏观形貌Fig.4 Macro morphology of top(a)and bottom(b)of the inner wall of the inner tube after removal of corrosion products

2.3 理化检验

2.3.1 力学性能

采用Z600双立柱万能材料试验机,按照ASTM A370-17a《钢产品力学性能试验标准试验方法和定义》,对回收管段的外管管体、焊接接头和内管管体进行拉伸试验,结果见表2,可见弃置海管的拉伸性能符合标准要求。

表2 回收管段的拉伸性能Tab.2 Tensile properties of the recycling pipe

采用PSW750摆锤冲击试验机,按照ASTM E23-18《金属材料切口试棒冲击测试的标准试验方法》,对回收管段的外管管体、焊接接头焊缝中心和内管管体进行冲击试验。沿钢管的横向取样,试样尺寸为55 mm×10 mm×7.5 mm,V型缺口,试验温度为-15℃,结果见表3。由表3可见,弃置海管的冲击性能符合标准要求。

表3 回收管段的冲击性能Tab.3 Impact performance of the recycling pipe

2.3.2 化学成分

采用SPECTROLAB直读光谱仪,按照ASTM E415-17《碳素钢和低合金钢火花源原子发射真空光谱分析标准试验方法》,对回收管段的外管和内管管体进行化学成分分析,结果见表4,可见弃置海管的化学成分符合标准要求。

表4 回收管段的化学成分Tab.4 Chemical composition of the recycling pipe%

2.3.3 硬度

采用TUKON维氏硬度试验机,按照ASTM E384-17《材料的努氏和维氏硬度标准试验方法》,对回收管段的外管管体、焊接接头和内管管体进行硬度检验,结果见表5,可见弃置海管的硬度符合标准要求。

2.3.4 显微组织

取样对回收管段的外管管体、焊接接头和内管管体进行预磨抛光,再用4%(体积分数,下同)硝酸酒精溶液侵蚀,采用Zeiss金相倒置显微镜,按照GB/T 6394-2017《金属平均晶粒度测定方法》、GB/T 13298-2015《金属显微组织检验方法》和GB/T 13299-1991《钢的显微组织检验方法》等标准进行金相检验,结果见表6,可见弃置海管的组织均符合要求。

表5 回收管段的维氏硬度(HV10)Tab.5 Vickers hardness of the recycling pipe

表6 回收管段的金相检验结果Tab.6 Metallographic test results of the recycling pipe

2.4 剩余壁厚

采用超声测厚仪按照网格点(轴向相距10 cm、环向相距45°)依次对回收管段的外管和内管进行剩余壁厚测量。结果表明:外管的剩余壁厚为12.05~12.66 mm,剩余壁厚较均匀,壁厚减薄很小。内管的剩余壁厚在9点→12点→3点位置约为14.00 mm,而在3点→6点→9点位置则显著小于14.00 mm,且6点钟方向的剩余壁厚最小,仅为10.02 mm(对应最大腐蚀深度为4.28 mm),这表明弃置海管的内腐蚀情况是管底比管顶严重很多。

2.5 腐蚀产物成分

取回收管段的内管内壁底部的腐蚀产物,进行EDS、XRD分析,结果见表7和图5。EDS结果表明,回收管段的内管内壁底部腐蚀产物中除含有大量的C、O、Fe元素外,S元素含量也很高。S元素含量很高说明H2S或细菌参与了腐蚀[6-7]。由于该海管入口端的气体组分中并未检测到H2S,因此腐蚀产物中的S元素来自于细菌腐蚀。XRD结果表明,腐蚀产物主要成分为FeCO3,还含有SiO2、FeS和FeS2等物质。FeCO3是碳钢CO2腐蚀的产物,SiO2是泥沙的主要成分,FeS和FeS2是细菌腐蚀的产物。这表明该海底油水混输海管内腐蚀主要是CO2腐蚀,但也存在细菌腐蚀和固体颗粒物质(如泥沙、腐蚀产物等)沉积导致的垢下腐蚀。此外,腐蚀产物中含有Ca等元素,可能是水中的离子发生结垢而沉积,也可能是水中的Ca2+等阳离子在腐蚀产物FeCO3形成过程中取代Fe2+溶入晶格致使腐蚀产物中所致。Ca2+等阳离子参与形成的腐蚀产物疏松多孔,会降低腐蚀产物层对碳钢表面的保护作用,从而使腐蚀速率显著加快并诱发局部腐蚀[8-9]。

表7 内壁底部腐蚀产物的EDS分析结果Tab.7 EDSanalysis results of corrosion products at the bottom of the inner wall

图5 内壁管底腐蚀产物的XRD图谱Fig.5 XRD pattern of corrosion products at the bottom of the inner wall

3 输送介质

弃置海底混输管道输送的介质为原油和生产水的混合物,其中生产水的性质对碳钢管道的腐蚀具有决定性的影响,因此取该油田新海底混输管道出口端输送介质油水分离后的水样进行分析。

3.1 水质

利用p H电导率仪、离子色谱仪、电位滴定仪等设备,按照SY/T 5523-2016《油田水分析方法》,对水样进行分析,结果见表8。分析结果表明:生产水脱除CO2后的p H为7.9,呈弱碱性,为NaHCO3型,总矿化度较高,为4 943.93 mg/L,总硬度为5.99 H,永久硬度为0,暂时硬度为5.99 HT,总碱度为26.98 A。且水中含有Ca2+、Sr2+、Ba2+、SO42-、HCO3-等离子,有必要对水样进行结垢趋势预测。

3.2 结垢预测

依据SY/T 0600-2009《油田水结垢趋势预测》,按照水质分析结果并结合现场工况,进行水质的结垢趋势预测评估。结果表明:该水质有CaCO3和BaSO4结垢趋势。管道中若产生结垢,很可能会导致垢下腐蚀,从而加速腐蚀。

3.3 细菌测试

按照SY/T 5329-2012《碎屑岩油藏注水水质推荐指标及分析方法》和SY/T 0532-2012《油田注入水细菌分析方法绝迹稀释法》,取水样在65℃保温箱中培养14 d,进行硫酸盐还原菌(SRB)、铁细菌(FB)和腐生菌(TGB)的培养测试。结果表明,水样中含有SRB和TGB,这与腐蚀产物中S元素含量很高且成分中有FeS、FeS2的结果一致,即弃置海底混输管道存在细菌腐蚀。

3.4 腐蚀模拟试验

按照SY/T 0026-1999《水腐蚀性测试方法》,取该油田新海底混输管道出口端输送介质油水分离后的水样为腐蚀溶液,从回收管段的内管取样制成挂片,以现场工况为试验条件,进行腐蚀模拟试验,测定原海管的腐蚀速率。试验装置为TFCZ-25/250型磁力驱动反应釜,试验的温度为65℃,总压力为2.2 MPa,CO2质量分数为0.25%,转速为80 r/mim(对应的介质流速约为0.6 m/s),试验时间为120 h。试验前先通CO2气体1 h除氧并使腐蚀溶液饱和。采用ZEISS扫描电镜进行微观形貌观察,用OXFORD电子能谱仪(EDS)分析腐蚀产物的成分。

腐蚀模拟试验结果表明,挂片的腐蚀速率为0.247 3 mm/a,属于高度腐蚀,这表明该油田海底混输管道输送的介质具有高度腐蚀性。由图6可见:经过腐蚀模拟试验后,挂片表面呈现出黑褐色,有一层腐蚀产物附着,与图4所示的回收海管内腐蚀宏观形貌类似,由于试验时间较短,挂片表面没有形成明显的垢状物质沉积;清洗后,挂片表面呈现出均匀腐蚀,没有腐蚀坑等局部腐蚀特征。由图7可见:清除腐蚀产物前,挂片表面覆盖了一层腐蚀产物,腐蚀产物不致密、有孔隙,且颗粒较大,因此腐蚀介质会通过孔隙渗透至腐蚀产物层下,与基体继续发生反应,使腐蚀继续发生;清除腐蚀产物后,挂片表面也无明显的局部腐蚀,以均匀腐蚀为主。EDS结果表明,挂片表面腐蚀产物元素组成与表7所示的回收管段内管内壁底部的基本相同,也主要由C、O、Fe三种元素组成。因此,腐蚀模拟试验的结果与回收海管的内腐蚀实际情况非常接近。

图6 经腐蚀模拟试验后,挂片表面的宏观形貌Fig.6 Macro morphology of the surface of coupons after corrosion simulation test:(a)before cleaning;(b)after cleaning

4 海管的剩余强度和剩余寿命预测

图7 经腐蚀模拟试验后,挂片表面的微观形貌Fig.7 Micro morphology of the surface of coupons after corrosion simulation test:(a)before cleaning;(b)after cleaning

表9 挂片表面腐蚀产物的EDS分析结果Tab.9 EDSanalysis results of the corrosion products on the surface of the coupons

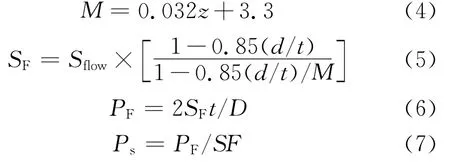

管道发生腐蚀后壁厚减薄,管道的承压能力也会随之降低。按照ASME B31G-2012《Manual for Determining the Remaining Strength of Corroded Pipelines》标准中的改进B31G计算公式,对回收管段的剩余强度(即安全操作压力)进行评估。评估计算过程如下。

如果z>50,则:

式中:D为管道的外径,mm;t为管道的名义壁厚,mm;L为腐蚀缺陷的长度,mm,L未知时可取D;z为缺陷的尺寸参数,无量纲;Sflow为管道流变应力,MPa;SMYS为管道材料的规定最小屈服强度,MPa;M为鼓胀系数,无量纲;d为腐蚀缺陷的深度,mm;SF为评估的管道失效应力,MPa;PF为评估的管道失效压力,MPa;PS为评估的管道安全操作压力,MPa;SF为安全系数,无量纲,保守评价取2.5;PO为管道的操作压力,MPa,可以取设计压力、最大操作压力或最大允许操作压力。

管道腐蚀缺陷是否可以接受的判断准则是:

若计算结果满足式(8),则管道可以继续服役;否则,缺陷不可接受,管道运行压力应降低至Ps。

管道剩余寿命的预测方法如下:

式中:do为腐蚀缺陷的初始深度,mm;Crate为管道腐蚀速率,mm/a;ttime为时间,a。

将ttime从0开始逐渐增大,代入式(5)~(7)迭代计算,PF≥SF×PO时的ttime取值即为管道的剩余寿命。

分别基于回收管段的剩余壁厚现场检测数据和室内腐蚀模拟试验数据,对回收管段的外管和内管剩余强度和剩余寿命进行评估,结果见表10。

根据表10,取评估的剩余强度和剩余寿命中的最小值作为回收管段的剩余强度和剩余寿命,即回收管段的剩余强度为10.941 MPa、剩余寿命为27.0 a。原海管设计寿命25 a,回收时实际服役18 a,距离设计退役时间还有7 a,按当前运行条件评估的海管剩余寿命为27 a,即海管的实际服役寿命远比设计寿命长,海管设计的余量较大、保守性高。

表10 回收管段的剩余强度和剩余寿命评估结果Tab.10 Remaining strength and remaining life evaluation results of the recycling pipe

5 结论

(1)弃置油田海底油水混输管道在实际服役18 a后,防腐蚀层仍然完好,管材的力学性能、化学成分、硬度和组织均符合标准要求。

(2)弃置油田海底油水混输管道内腐蚀以CO2腐蚀为主,并存在垢下腐蚀和细菌腐蚀,管道底部腐蚀比顶部严重很多。

(3)现场工况条件下,弃置油田海底油水混输管道输送介质对碳钢管道的腐蚀速率为0.247 3 mm/a,属于严重腐蚀,且输送介质中存在SRB和TGB,并具有CaCO3和BaSO4结垢趋势。

(4)垢下腐蚀和细菌腐蚀会加速碳钢管道的CO2腐蚀,由于该油田已新建一条海底油水混输管道通往新陆地终端,故提出如下建议:一是按照海底管道完整性管理相关规范和规定的要求,做好新海管的腐蚀监检测工作(如腐蚀挂片监测、CO2和H2S含量检测、水质离子分析等)和定期清管作业(清管清出物应取样进行成分分析),确保相关数据记录的完整性和准确性,以便分析判断海管的腐蚀状况和发展趋势;二是取新海管的输送介质进一步进行结垢评价试验和细菌培养试验,如有必要采取针对性添加防垢剂、杀菌剂等措施,以防止垢下腐蚀和细菌腐蚀加速海管腐蚀。