基于STM32的微量硫化氢检测系统设计

2019-12-06汪智琦唐德东董旭斌

汪智琦,唐德东,董旭斌

(重庆科技学院 电气工程学院,重庆 401331)

0 引言

受特殊地质影响,国内天然气资源在开采过程中各类有机硫和H2S含量较高。H2S具有强烈的毒性和腐蚀性,危害人体健康,与水化合生成酸进而腐蚀运输管线,故开采出的天然气必须经过脱硫后才能供给用户。H2S浓度监测是脱硫装置中不可或缺的部分,根据最新的GB17820-2012天然气国家标准,二类天然气经脱硫装置后的H2S含量需确保在20mg/m3以下(约13ppm)[1]。目前市场上对于微量H2S的检测涉及较少,主要问题体现在稳定性太低、精度较差以及成本居高不下3个方面。本文设计了一种基于电化学的H2S实验检测装置,可满足脱硫后对二类天然气H2S含量检测要求。

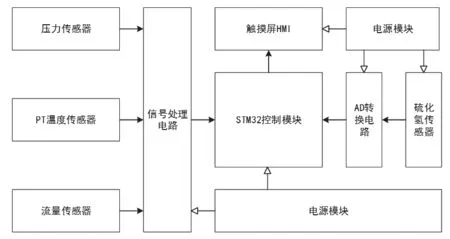

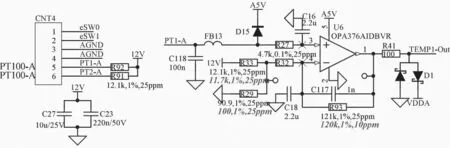

图1 系统电路框图Fig.1 System circuit diagram

1 测量原理

H2S电化学传感器是利用H2S气体分子在传感器的敏感电极上发生电化学反应原理,此反应导致传感器的输出电信号发生改变,通过测量该值从而得出气体浓度的变化[2]。本设计采用高温固体电解质电化学传感器,响应速度快,结构更为紧凑。

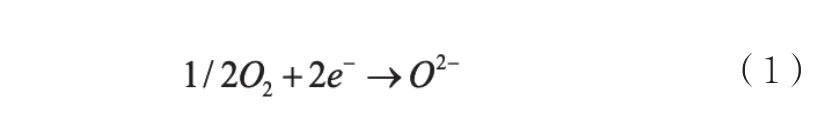

该类传感器一般以陶瓷为材料,阴极发生如下反应:

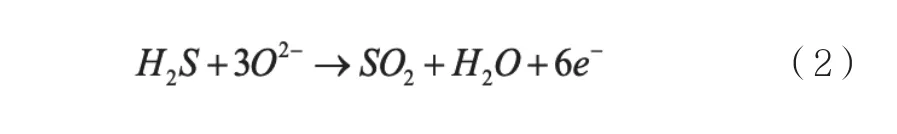

阳离子通过电解质到达阳极,与H2S发生反应:

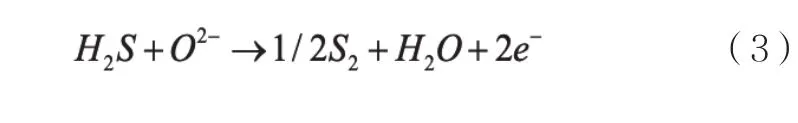

或

该类固体电解质具有良好的导电性,结构紧凑、反应稳定,易于集成化。固体电介质中存在开放通道,便于离子在通道中迁移;温度越高,离子迁移速度越快,故电解反应需在高温下工作才能保证其活性。同时气室的密封性、流量的稳定及电解电压的稳定性对电解均会产生较大影响[3]。

2 系统设计

本系统分电路部分主要包括:电源供电电路、MCU核心板电路、传感器信号采集电路、AD转换电路以及接口电路5部分。其中,MCU采用32位100引脚的ARM微控制器STM32F103VET6,该芯片内部集成有两路12位模数转换器,转换时间为1us,输入通道达到16个,可直接满足检测装置中的多点温度、压力及流量检测要求。

2.1 电源电路设计

考虑到仪器电路可集成性,本设计选择FAS30-24-N模块作为主电源,该模块输入电压范围165V~265V,输出为24V/1.25A,稳压精度达到±1%。根据设计要求,电路所需供电类别主要有通用触摸屏A24V、STM32单片机供电D3.3V、检测运放电路供电A5V、PT100电阻供电D12V(±1mV)、电流型H2S传感器专用供电A5V和A3V(A为模拟电源,D为数字电源)。

通用触摸屏供电24V直接由AC/DC模块输出即可。STM32单片机供电则需经过3个步骤,24V电源输出经过LM2596S降压型3A电流输出线性稳压器,输出电压为5V,再由LP5907MFX-3.3超低噪声低压差稳压器输出3.3V供给单片机,该设计避免了STM32单片机供电不稳、噪声大的问题。运算放大器供电的模拟5V电源则由MC7805BDTG正电压调节器控制,输入范围为8V~35V,输出恒定5V。

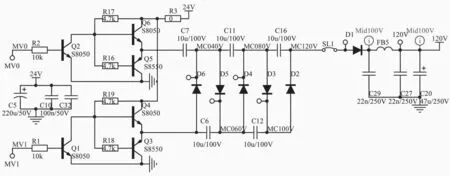

电源电路设计中的关键环节为H2S传感器供电电路。传感器输出为电流型,需配合电解高电压120V以及精密电阻才能排除内阻干扰和共模干扰,得到准确检测电流。因此,必须对24V直流电压采取升压措施。如直接采用传统Boost变换器,输入和输出电压相差很大,占空比接近1,升压电感电流纹波变大,开关管关断电流随即增加,导致开关管的导通和开关损耗较大,变换效率较低[4];并且传统的Boost变换器在开关导通时只对电感充电,电源利用率不充分。该实验装置采用电容升压电路,引入多个开关电容,通过增加电容使开关管导通时对电感、电容同时充电;关断时输入电源、电感、电容同时给负载供电,提高增益、减少占空比,使电源纹波减少、输出稳定,如图2所示。

2.2 H2S传感器电路设计

图2 电容升压电路Fig.2 Capacitance boost circuit

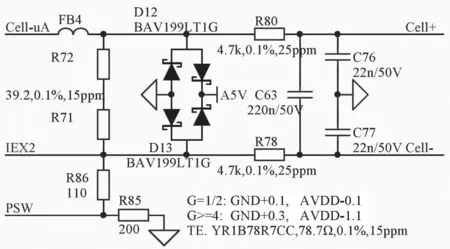

图3 H2S传感器电流检测电路Fig.3 H2S sensor current sensing circuit

本设计采用某公司的三角式H2S传感器,该传感器20ppm内输出电压为550μA~875μA,响应时间T90=30s,重复性误差±1%FS,温度范围-20℃~70℃,理想工作温度45℃。如图3所示的电流检测电路,R71和R72为精密测量电阻,BAV199LT1G为低漏电流二极管,为电路提供电压保护。电流经精密电阻转成电压并通过滤波后以差分形式输入到AD7794,根据AD要求基础电压检测电平最低0.3V。因此,图中R86作用是将GND抬高0.3V,同时保持检测电压Cell压差不变。

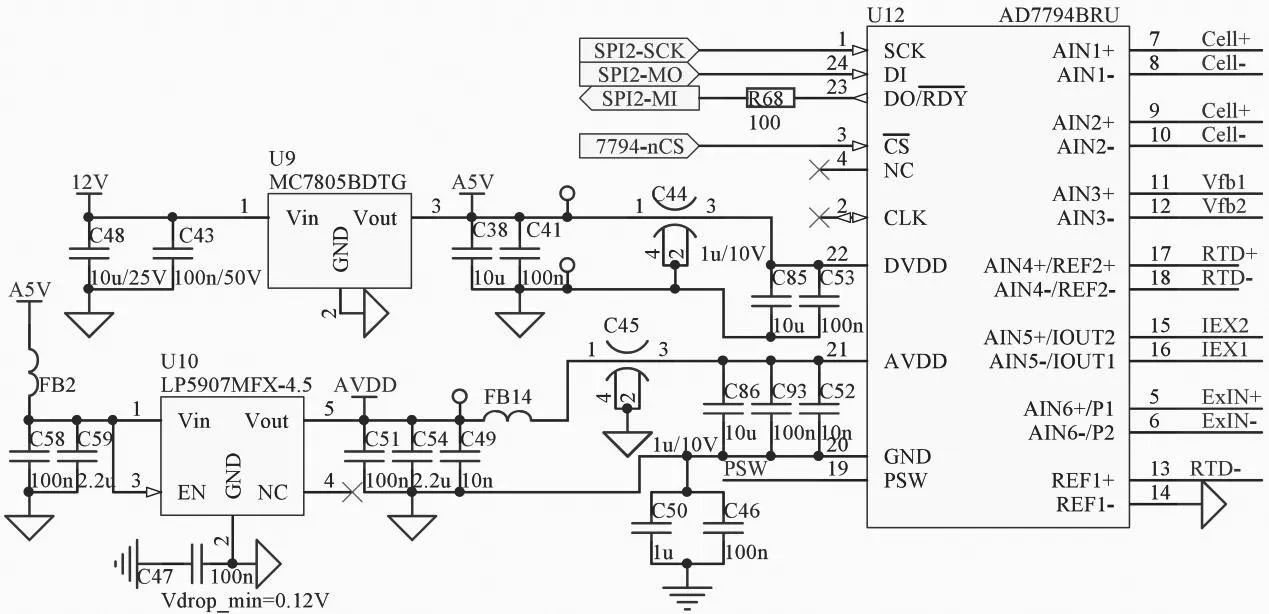

AD7794为可编程的低功耗ADC,内置Σ-Δ调制器、缓冲器、基准电压源和内置数字滤波。如图4所示,AD7794的可编程功能由片内存器控制,DIN线路用于将数据传输至片内寄存器,DO/RDY则用于从片内寄存器获取数据,SCLK是器件的串行时钟输入,CS用于解码器件。芯片采用连续读取模式,每次转化完成时结果自动置于DO/RDY上,无需每次写入通信寄存器以访问数据。

器件有6路差分输入,精度为24位。输入信号Cell采用2路单极性的差分输入,此时输出码为二进制源码,任意模拟输入电压的输出码可表示为:

其中:

AIN为检测电压Cell。

GAIN为仪表放大器增益设置,此处设置为1。

N为精度,24位。

VREF为基准电压,此处选择器件内置的基准电压1.17V。

上述电压2路检测采用的均为差分输入,AD7794的抗噪能力相比传统AD转换更强,但必须考虑模拟供电段的去耦合。由图可知电源模块的供电12V经MC7805BDTG三端线性稳压器输出A5V电压,经过陶瓷电容滤波和退耦后送达DVDD;另一路则将现有A5V电压经过LP5907MFX-4.5超低噪声低压差稳压器后,以10nF、100nF和10μF陶瓷电容并联,对AVDD去耦合到GND,同时系统AGND到DGND必须紧贴器件。最后使用100nF陶瓷电容对所有逻辑芯片去耦合到DGND。

2.3 温度信号处理电路设计

考虑到传感器存在最佳工作温度,为保证测量的准确性需对温度进行监控。温度测量元件则选用市面常用的PT100铂电阻,该温度传感器精度高、稳定性好、可靠性强,被广泛应用于工业自动化测量和各种实验仪器仪表领域中[5]。以铂电阻作为测温元件进行温度测量的关键是能准确地测量出金属铂的电阻值,本设计中的温度要求为45℃,误差±0.1,根据0.1分度高精度PT100分度表筛选40.0℃~50.0℃范围内的电阻值,利用最小二乘法进行曲线拟合得出函数关系。

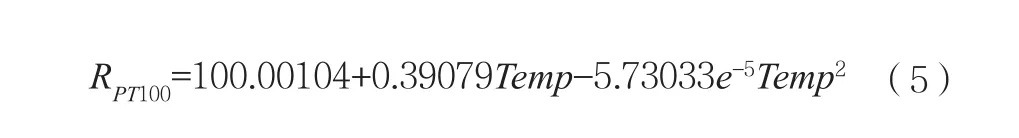

本设计温度监测范围为40℃~50℃,采用最小二乘法进行函数拟合,得出温度与电阻值之间关系为:

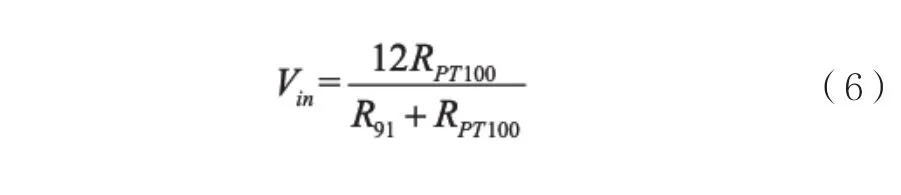

本设计运放采用OPA376,该器件是新一代低噪声运算放大器,可提供出色的直流精度和交流性能,低失调(最大25μV),低噪声,950μA(最大值)静态电流和5.5 MHz带宽。此外,该器件具有相当宽的电源电压范围和出色的PSRR。如图5所示,PT100电阻以12V电压与R91精密电阻串联后分压出来PT1-A作为运放的输入,图中电容作用是去耦合,精密电阻R29、R32、R33、R93作运放使用,输出接二极管作稳压,输出电压信号Temp-Out经过RC滤波后接入到STM32的12位AD进行检测。本设计采用了两组温度检测电路,电压信号送给STM32不同AD端口,目的是为了使测量结果更精确。

图4 AD7794电路Fig.4 AD7794 Circuit

图5 温度检测电路Fig.5 Temperature sensing circuit

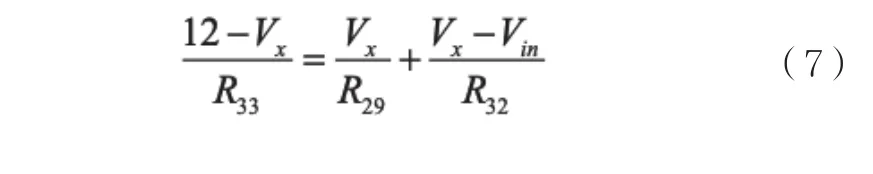

根据串联分压原理,PT100电阻两端电压Vin为:

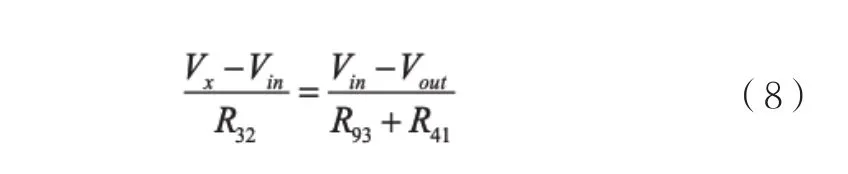

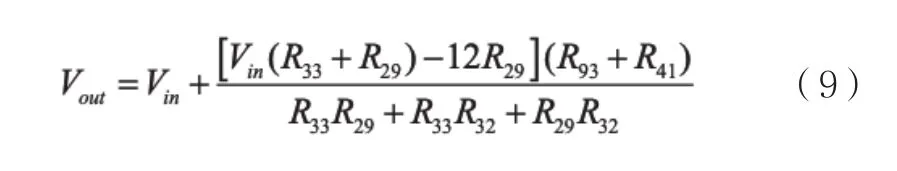

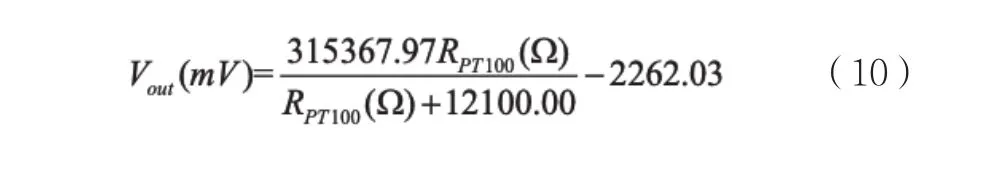

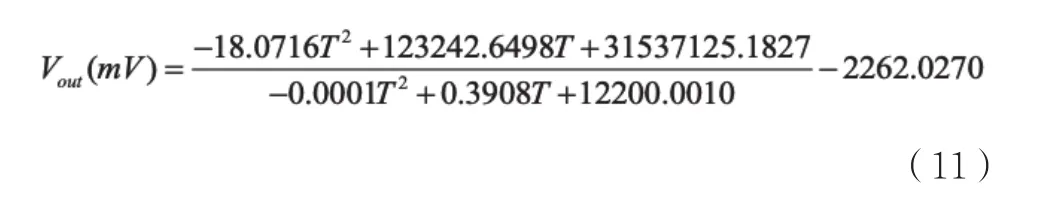

根据运放的“虚短”“虚断”原理,端口3、4电压均为Vin,端口1断路。由串联分流可知:流过R33的电流为流过R29和R32的电流之和,设R33和R32间节点电压为Vx,

且流过R32的电流与流过R93及R41的电流相等,即:

联立式(6)和式(7)可得:

式中各项精密电阻值已知,代入可得出PT100电阻与运放输出电压之间关系为:

联立式(5)和式(10)可得出检测温度Temp与运放输出Vout(mV)之间的关系:

图6 软件流程图Fig.6 Software flowchart

得出温度Temp与运放输出Vout(mV)之间的关系后,可将算法写入STM32用于OP376的运放电信号转化。

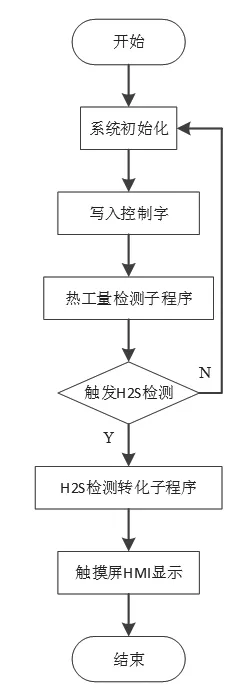

2.4 软件设计

本设计的软件采用Keil5软件编写。系统首先需要发送控制字,写入AD7794的工作模式以及采样开始信号,同时运放电路对检测气室的温度、压力以及流量进行数据采集,并扫描触摸屏上检测H2S启动键所对应的触发请求,请求触发后开始启动AD7794对H2S传感器电流进行采集,打开相应的电磁阀,使样气进入检测室并开始检测,且将各项数据通过R232协议上传至HMI触摸屏显示。如图6所示。

本设计通讯采用Modbus协议,Modbus作为一种开放式现场总线通信协议,以其支持较多类型的电气接口,具有透明通信、帧结构紧促、格式规范、易于传输的优点,广泛应用于电子控制装置上;Modbus采用主从通信方式,标准Modbus协议可以配合RS232和RS485物理接口使用[6]。本次通信采用Modbus RTU Slave模式,STM32作主站,HMI触摸屏作从站,无校验位,数据位为8,波特率115200。

3 系统测试

根据设计要求,系统测试采用含量为10ppm H2S的标准气体进行,流量控制在200mL/min,工作温度为45℃。在测量前必须将仪器通入含量为99.9%的N2进行气路清洗工作。

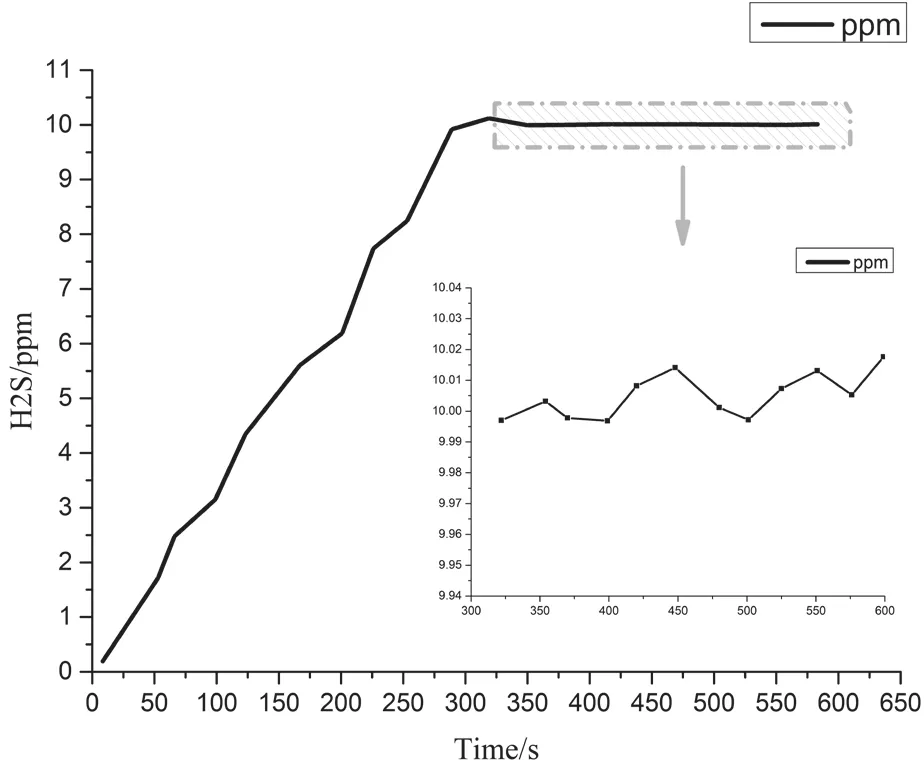

图7 系统测试结果Fig.7 System test results

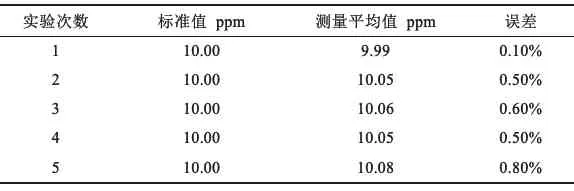

表1 检测结果分析Table 1 Analysis of test results

首先用专用减压阀与气瓶相接,将流量调至600mL/min左右,接到样气入口并调节阀门,使输出流量为200mL/min;按下HMI触摸屏的测量启动键,指示灯亮,样气进入传感器进行检测,并显示含量变化,然后经测量流量计放空;10min后测量结束。

测试阶段每隔30s左右记录一次数据,如图7所示。检测装置从开始到稳定检测耗时约5min之后仪表数据趋向稳定,数值在9.99ppm~10.02ppm上下浮动,误差在±0.1 ppm内,符合预期要求。

为保证系统的正常运行,对本装置进行稳定性试验。依然采取含量为10ppm的H2S标准气体,在清洗气路后,确保流量值为200mL/min、检测温度为45℃,解除电磁阀控制,连续进行5次测量,得到数据如表1所示。从表1中可看出在5次测量下系统可稳定工作,检测输出范围为9.99ppm~10.08ppm之间,误差波动范围小于1%,随检测次数增多,H2S含量略有上升,原因可能是传感器周围有剩余H2S残留,每次仪器吹扫时间较短。

4 结论

本文基于H2S电化学原理,进行了一种微量H2S检测系统设计。对AD转化电路、H2S传感器检测电路、温度信号处理电路等进行了设计探讨,以含量为10ppm的H2S标准气体对系统进行测试实验;实验结果显示该系统的检测数据始终在10.02附近波动;经5次不间断地连续检测,该实验设计通过了稳定性测试,检测波动范围小于±0.1。该实验装置具有较响应时间快、结构简单、性价比高、便于集成的优点,可满足国家标准中的二类天然气检测需求。