Al-Zr-SiO2固体酸催化大豆油环氧化的研究

2019-12-06仝姗程谦伟孟陆丽韦潇丽李朋超杨杰

仝姗,程谦伟,孟陆丽,韦潇丽,李朋超,杨杰

(广西科技大学生物与化学工程学院,广西柳州545006)

环氧大豆油具有热稳定性、无毒、耐油性等优点,既可应用于食品包装,也可应用于涂料、医药品、塑料制品等领域[1-4]。目前大豆油环氧化工艺多采用硫酸为催化剂,合成工艺技术落后,且生产过程排放大量污水,对环境造成很大的污染,同时,硫酸用量过大会促进大豆油水解,降低产品质量[5]。因此,近年来的研究主要集中在新型植物油环氧化催化剂及绿色环氧化工艺的开发。施赛泉等[6]和Campanella A 等[7]利用甲酸自催化生成环氧大豆油,但反应时间相对较长。于兵川等[8]和Sinadinovic-Fiser 等[9]利用阳离子交换树脂作为催化剂合成环氧大豆油,克服了硫酸催化的设备腐蚀和环境污染等问题,但同样存在反应时间较长的问题,且工艺流程复杂,生产成本较高。Hu 等[10]用氯化胆碱-丙二酸合成环氧大豆油,制得的产品环氧值较高,但合成工艺较复杂。

寻找合适的催化工艺催化合成环氧大豆油成为现阶段的研究热点。固体酸催化剂可以降低催化成本,克服设备腐蚀和环境污染问题,且工艺流程简单,因此引起了人们的广泛关注。Rio 等[11]用无定形Ti-SiO2催化合成环氧大豆油,通过环氧化反应考察了催化剂的活性,研究表明比表面积对催化剂活性影响较小。Sepulveda 等[12]采用溶胶-凝胶法制备氧化铝,催化蓖麻油环氧化反应,选择性超过97%,催化剂可回收重复使用。Maritana 等[13]将钼配位化合物负载于蒙脱土K-10 上,合成了非均相催化剂,研究了催化剂对大豆油和蓖麻油的环氧性能,结果表明该催化剂可以重复使用,且催化效果好。本研究以自制的Al-Zr-SiO2固体酸作为催化剂催化大豆油环氧化,拟得出适宜的催化环氧化工艺条件,为大豆油环氧化合成工艺提供新的理论依据。

1 材料与仪器

大豆油(碘值 124 g I2/100 g,酸值<0.1 mg KOH/g):益海嘉里食品营销公司;盐酸、硫酸、双氧水、丙酮、甲酸、NaOH、NaCl、Na2S2O3(均为分析纯):西陇科学股份有限公司。

TDL-5 台式低速离心机:金坛市医疗仪器厂;MS104S 瑞士梅特勒分析天平:深圳市盛美仪器有限公司;RE-5203 旋转蒸发器:上海亚荣生化仪器厂;DF-101S 集热式恒温加热磁力搅拌器:巩义市予华仪器有限责任公司;GM1.0-A 隔膜真空泵:天津市津腾实验设备有限公司。

2 试验方法

2.1 催化剂的制备

选用SiO2作为载体,用离子交换法和浸渍法制备,具体制备过程如下:首先将氨水滴加到硝酸铝溶液中,出现白色沉淀(pH=7.5)后继续滴加至出现白色溶液(pH=10)。然后,倾入适量 SiO2搅拌 2 h,最后洗涤并在室温(20 ℃左右)下干燥,制得催化剂前驱体Al-SiO2。把上述材料浸渍到硝酸锆水溶液中,在80 ℃水浴上搅拌蒸干,再在100 ℃干燥4 h 后400 ℃煅烧3 h,最后制得Al-Zr-SiO2固体酸催化剂[14]。

2.2 环氧化油的制备

环氧化反应的条件如下:大豆油∶甲酸∶过氧化氢=1 ∶0.5 ∶1.3(摩尔比),加入 1.4%Al-Zr-SiO2固体酸催化剂,在65 ℃水浴锅中反应3 h。反应结束后将混合液离心分离,取上层有机相,用3%的NaOH 洗至pH 值为5~6,然后用热蒸馏水洗至中性,旋转蒸发得到环氧大豆油[15-16]。

2.3 环氧值的计算

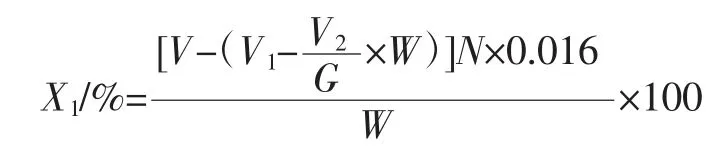

环氧大豆油的环氧值(环氧值以质量分数X1计)按公式[17]计算:

式中:V 为空白试验消耗氢氧化钠标准滴定溶液的体积,mL;V1为试样试验消耗氢氧化钠标准滴定溶液的体积,mL;V2为试样中测定酸值消耗氢氧化钠标准滴定溶液的体积,mL;W 为试样重量,g;G 为测定酸值时试样的重量,g;N 为氢氧化钠标准滴定溶液的浓度,mol/L;0.016 为氧的摩尔质量,g/mol。

2.4 单因素试验

在2.2 的反应条件下,以环氧化大豆油的环氧值为指标,分别对反应时间(1、2、3、4、5、6 h)、催化剂用量(占原料油质量的百分比)(0.5%、0.8%、1.1%、1.4%、1.7%、2.0%)、反应温度(50、55、60、65、70、75 ℃)以及n(H2O2)∶n(双键)(0.9 ∶1、1.3 ∶1、1.7 ∶1、2.1 ∶1、2.5 ∶1、2.9 ∶1)对环氧化反应的影响进行了研究和分析,确定各因素的适宜条件。

2.5 响应面优化试验设计

根据单因素试验结果对环氧化反应条件进行优化,运用Central Composite Design 软件设计原理,以反应温度、催化剂用量、n(H2O2)∶n(双键)为自变量,以环氧值为响应值,响应面试验因素与水平设计见表1。

表1 响应面试验设计因素与水平表Table 1 Factor and level table of response surface experiment design

3 结果与分析

3.1 单因素试验

3.1.1 反应时间对环氧化反应的影响

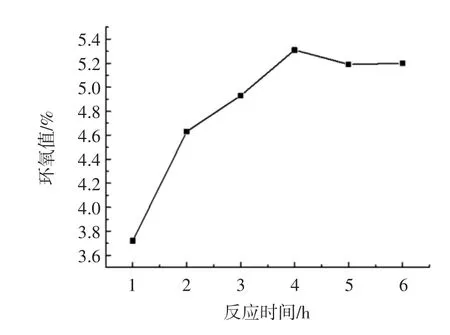

反应时间对环氧化反应的影响如图1 所示。

图1 反应时间对环氧化反应的影响Fig.1 The effect of reaction time on the cyclic oxidation reaction

初时随着反应时间的增加,环氧值增大,4 h 时环氧值达到最大值,4 h 后环氧值降低。这是因为当反应达到一定时间易发生开环副反应,生成羟基,导致环氧值下降[18],所以反应最佳时间应控制在4 h 为宜。

3.1.2 催化剂用量对环氧化反应的影响

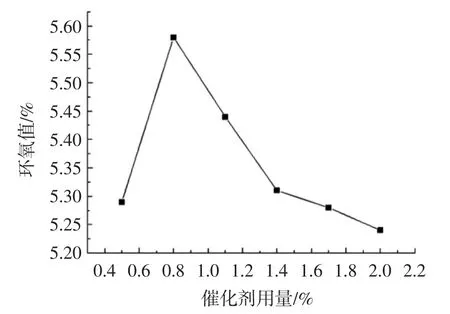

Al-Zr-SiO2固体酸催化剂用量对环氧化反应的影响如图2 所示。

图2 催化剂用量对环氧化反应的影响Fig.2 Effect of catalyst dosage on epoxidation

初时随着催化剂用量的增加环氧值增加,这主要是因为单位时间内环氧化物质的量与该催化剂活性物种的量密切相关,催化剂量越大,相同时间内转化率越高,当催化剂用量(占原料油质量的百分比)为0.8%时环氧值达到最大值,继续增加催化剂用量,反应副产物会增多,抑制环氧键的稳定存在,导致产品环氧值降低[19],故反应最佳催化剂用量应控制在0.8%为宜。

3.1.3 反应温度对环氧化反应的影响

大豆油的环氧化反应是放热反应,反应温度过高,不但抑制反应进行,还会使原料中部分C=C 键聚合生成着色物,从产品中析出[20]。反应温度对环氧化反应的影响如图3 所示。

图3 反应温度对环氧化反应的影响Fig.3 The effect of reaction temperature on the cyclic oxidation reaction

当温度小于70 ℃时,提高反应温度有利于环氧化反应,这是因为随着反应温度的提高,一方面有利于过氧酸的形成,另一方面使易挥发分解的双氧水与反应物有更充分的接触,加快环氧化反应进程;当温度为70 ℃时,环氧值达到最大;但超过70 ℃后会加速产物的分解,导致产品环氧值降低,因为温度过高则会造成大量双氧水分解,不饱和双键的转化率不能得到有效提高,同时会使副反应加剧[21],所以反应温度应控制在70 ℃左右最佳。

3.1.4 n(H2O2)∶n(双键)对环氧化反应的影响

n(H2O2)∶n(双键)对环氧化反应的影响如图 4所示。

图4 n(H2O2)∶n(双键)对环氧化反应的影响Fig.4 The effect of n(H2O2)∶n(double bond)on epoxidation

在一定范围内增加双氧水用量是为产物提供更多的环氧基结合氧,双氧水加入量越多,环氧值越高;当 n(H2O2)∶n(双键)=2.5 ∶1 时,环氧值达到最大值;但是双氧水超过一定量,会引起产品开环,生成双羟基化合物,导致环氧值降低[22],所以 n(H2O2)∶n(双键)的最佳比值为2.5 ∶1。

3.2 环氧化反应工艺参数优化

3.2.1 响应面试验结果

根据Central Composite Design 软件中心组合设计原理,综合分析单因素试验,选取反应温度、催化剂用量、n(H2O2)∶n(双键)3 个因素,设计三因素三水平的响应面分析试验,试验设计方案及结果见表2。

表2 Central Composite Design 中心试验设计方案及结果Table 2 Design scheme and results of Central Composite Design center test

续表2 Central Composite Design 中心试验设计方案及结果Continue table 2 Design scheme and results of Central Composite Design center test

3.2.2 回归模型的建立和方差分析

将表2 中的试验数据进行回归拟合,得到反应温度、催化剂用量、n(H2O2)∶n(双键)的相关回归系数,其回归方程为:

Y= -31.947 27+1.033 18A-3.708 05B+3.043 26C-8.164 71×10-3A2-1.212 42B2-0.869 49C2+0.075 000AB+0.018 750AC+0.145 83BC

所得的方差分析见表3。

表3 回归方程的方差分析表Table 3 Variance analysis table for regression equation

从表中可以得到回归方程模拟的P<0.000 1,为极显著水平,而失拟项P=0.100 3>0.05,水平不显著,表明数学模型与实际结果拟合较好,自变量与响应值关系显著[23],因此可以用于大豆油环氧化工艺的分析和预测。决定系数R2=0.9928,与校正决定系数R2Adj=0.979 9 相近,表明环氧值的预测值与实际值有较好的拟合度。次变异系数CV=0.42%,说明该模型准确度、可靠性、置信度较好[24]。从表3 可以看出,3 个因素对环氧化反应影响强弱排序为:n(H2O2)∶n(双键)>反应温度>催化剂用量;且各因素交互作用对环氧值的影响强弱程度为:AB 极显著,AC 和BC 不显著;二次项中3 个因素对环氧化反应的影响极显著。

3.2.3 两因素交互作用分析

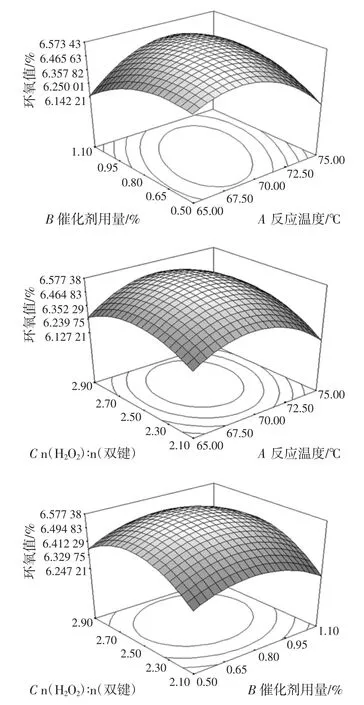

根据回归方程,做出3 个因素交互作用的三维响应面图,结果如图5 所示。

图5 各因素对环氧值影响的等高线及响应面图Fig.5 Contour and response surface map of influence of various factors on epoxy value

响应面的等高线形状越接近椭圆形,曲面倾斜度越陡,因素间交互作用越显著,反之则交互作用不显著[25]。由图5 可看出,反应温度和催化剂用量交互作用极显著;反应温度和 n(H2O2)∶n(双键)没有显著地交互作用;催化剂用量和 n(H2O2)∶n(双键)没有显著地交互作用。

3.2.4 环氧化工艺条件的验证

由Central Composite Design 软件计算出环氧值的最佳工艺条件为:反应温度为69.83 ℃,催化剂用量(占原料油质量的百分比)为 0.79%,n(H2O2)∶n(双键)=2.57 ∶1,此条件下环氧值为6.58%。考虑到实际条件与模型略有偏差,因此将条件调整为反应温度70 ℃,催化剂用量(占原料油质量的百分比)0.8%,n(H2O2)∶n(双键)=2.5 ∶1,在此条件下进行验证,环氧值为6.57%,与预测值的相对误差为0.15%。表明该模型优化出的大豆油环氧化工艺条件精确度较好。

3.2.5 催化剂的重复使用结果

通过单因素试验和响应面优化,确定大豆油环氧化反应的最佳条件如下:大豆油∶甲酸∶过氧化氢=1 ∶0.5 ∶2.5(摩尔比),反应温度为 70 ℃,Al-Zr-SiO2固体酸催化剂用量(占原料油质量的百分比)为0.8%,反应时间为4 h。将Al-Zr-SiO2固体酸催化剂在该条件下重复使用3 次,催化剂活性结果如表4 所示。

表4 催化剂的重复利用性Table 4 Repeated utilization of catalysts

从表4 可以看出,催化剂重复使用3 次后依然有较高的环氧值,说明Al-Zr-SiO2固体酸催化剂在重复使用3 次后仍然有较好的催化效果,催化剂重复使用性能较好,可以用于大豆油环氧化反应。

4 结论

1)Al-Zr-SiO2固体酸为催化剂,催化合成环氧大豆油,其产品可用于环保增塑剂,其产品环氧值高,催化成本低,且环境污染小。

2)根据单因素试验和Central Composite Design 设计原理,得到大豆油的环氧化工艺优化条件,其最佳条件为:大豆油∶甲酸∶过氧化氢=1 ∶0.5 ∶2.5(摩尔比),反应温度为70 ℃,Al-Zr-SiO2固体酸催化剂用量(占原料油质量的百分比)为0.8%,反应时间为4 h,该最优条件下的环氧值为6.57%。

3)通过模型系数显著性检验,3 个因素对环氧化反应的影响程度为:n(H2O2)∶n(双键)影响最大,其次是反应温度,催化剂用量影响最小。