煤加氢液化残渣利用研究进展

2019-12-03冯成海谢欣馨魏生海袁善录张瑜徐宏伟韦孙昌

冯成海,谢欣馨,魏生海,袁善录,张瑜,徐宏伟,韦孙昌

(1.陕西延长石油榆林煤化有限公司,陕西 榆林 719000;2.西安元创化工科技股份有限公司,陕西 西安 710061; 3.西北化工研究院有限公司,陕西 西安 710061)

随着煤加氢液化关键技术的进步,我国在煤直接液化工艺的基础上发展了第三代煤液化技术——煤重油加氢共炼工艺,使煤炭的清洁高效化利用得到了进一步提升。但是,煤加氢液化工艺的最终产物除了液体燃料及气体外,同时还产生5%~30%的液化残渣,室温下残渣的形态为固体沥青状或半流动油浆,成分复杂,处理成本高、难度大,对环境有较大的危害,但这类残渣又含有大量重质油、沥青质等石油烃类化合物和可燃物质,有较高的再利用价值,如何对残渣进行无害化处理及资源化利用是亟待解决的重大环保问题。

1 煤加氢液化残渣组分及性质

煤加氢液化残渣由重油、沥青烯、前沥青烯等有机质及无机矿物质和外加的催化剂组成,是一种加热易软化熔融且具有高黏结性的混合物,其平均分子结构以缩合芳环结构单元为主,芳香度高[1],由带有烷基侧链的芳烃和通过桥键链接的缩合芳烃结构组成,芳环上的侧链主要是碳原子数为C4~C10的短链烷烃,缩合芳烃间的桥键以C4~C7的亚甲基桥链为主[2]。

就结构特性而言,重油主要是由芳香环及饱和环上存在烷基取代基的2~3环芳香烃组成[3],沥青烯部分是以烷基取代的稠环芳烃结构和部分氢化的芳烃结构组成[4];前沥青烯主体结构与沥青烯相同,但缩合芳香烃更多,支链结构要少[4]。蔺华林等[5]构建了分子式为C133H106O4N1的煤液化沥青结构模型,与13C-CP/MAS NMR 实验谱图拟合较好。此外,原料组成结构的差异、工艺条件的不同、分离方法的区别,会影响残渣组分的比例和组成。黄雍等[6]发现与减压蒸馏法残渣相比,压滤分离法得到的残渣含有较多的正己烷可溶物和较少的沥青质,正己烷可溶物含量高达40.45%,沥青质含量为24.14%,这是固液分离方法引起的化学组成的差异。

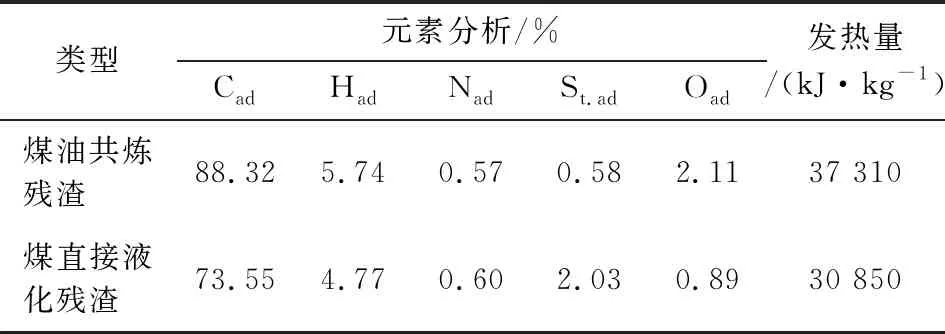

表1为不同工艺条件的代表性残渣样品的元素分析及发热量分析结果。

表1 典型煤加氢液化残渣元素分析及发热量分析结果Table 1 The analysis data of element analysis and calorific

由表1可知,2种煤加氢液化残渣均具有碳氢元素含量高、发热量高的特点,说明残渣具有较高的再利用价值,分析结果的差异是受到不同工艺条件的影响。

秦勇等[7]对褐煤和催化裂化油浆进行加氢共炼反应,发现残渣中有5种氢键类型,羟基自缔合氢键含量最高,含氧基团中则是羟基苯和醚含量最高。陈洪博等[8]发现在液化过程中煤中壳质组和镜质组转化完全,惰质组部分转化,同时在残渣中出现中间相小球体和半焦等新生组分。温海涛等[9]发现在高温气化条件下残渣灰中主要矿物质为钙长石(CaO·Al2O3·2SiO2)、钙黄长石(2CaO·Al2O3·SiO2)、磁赤铁矿(γ-Fe2O3)和磁铁矿(Fe3O4),且由于CaO·Al2O3·2SiO2和2CaO·Al2O3·SiO2在高温下形成低共熔物,使残渣灰灰熔融温度较低;灰中的含铁相主要为γ-Fe2O3、Fe3O4、2FeO·SiO2和(Fe2++Fe3+)玻璃体,当温度由1 100 ℃升至1 200 ℃时,玻璃体中的铁含量由32.3%升高至81.5%,温度为1 500 ℃时玻璃体中铁含量为100%,这说明了温度升高引起了残渣灰液相含量增加,这也是引起残渣灰熔融温度低的主要原因。

2 加氢裂解中原料的交互影响

煤油加氢裂解的根本目的是在升压、混氢和加氢裂化催化剂作用条件下提高轻质油的收率。在裂解过程中,煤以连接芳环的桥键裂解为主,而重质油则以大分子烷烃和芳环上的烷烃侧链裂解为主[10]。

2.1 原料匹配特性

重油与煤的匹配性能,影响共同加氢的效果,从而影响轻质油的收率。①重油选择的依据在于其是否具有良好的供氢性,而供氢性来自于芳烃或环烷烃或多环烷烃等部分饱和的多环化合物结构,Shan等[11]在压力13~19 MPa,温度360~400 ℃,液体空间速度0.6~1.4 h-1的操作条件下,研究了液化重油(初始沸点>320 ℃)加氢处理对煤直接液化(DCL)的影响。加氢后,液化重油的性质和烃类的组成发生了调整,存在着从树脂和多环芳烃到双环和单环芳烃的烃转化途径,最终转化为饱和烃,且多环芳烃的饱和比受反应增强程度的影响,从而提高了供氢能力。与未加氢重油相比,DCL的产油能力和产油量增加5.6%。王学云[12]发现重质油中芳碳率fa影响着供氢能力,fa含量越髙,共同加氢效果越好,煤与重质油的匹配性越强,不同重油与八道湾煤匹配性排序为:高温煤焦油>催化裂化油浆>中低温煤焦油大于325 ℃馏分>常压渣油>减压渣油。②煤种选择倾向于低阶煤的选取,这是由于低阶煤的桥键丰富、氢化芳烃含量较多、氢含量较高,较高阶煤液化性能要好。高晋生等[13]发现煤化程度较高的煤种加氢液化活性较差。③匹配性能好的原料加氢处理后油产率上升。巩恩辉[14]在煤粉添加量为40%时对FCC油浆进行加氢预处理可显著降低油煤浆的黏度,同时可提高煤油共处理效果,使转化率和油产率上升。

2.2 煤油加氢裂解的交互作用

高晋生等[13]发现渣油中富集重金属的沥青质和胶质被煤所吸附,最后进入固体残渣,渣油中的重金属在很大程度上被脱除。王学云等[15]也得到煤脱除重金属的类似结论,同时还发现重油不仅可以使自由基分散,阻碍煤中大分子自由基碎片相互缩聚结焦,还可作为供氢溶剂,并对煤粉起到浸渍、溶解、溶胀作用,提高煤的转化率。

3 煤加氢液化残渣资源化利用研究进展

3.1 气化

将残渣处理与气化技术相结合,将其作为原料或部分原料进行气化转化,生成以CO+H2为主要组分的合成气供后续生产、加工使用,达到对残渣资源化处理的目的。

3.1.1 先制浆再气化 ①与煤掺配制备水煤浆:杨东元等[16]将煤油共炼残渣与煤掺配制浆,残渣的掺配量为5%,使用分散剂后成浆浓度为60%,气化反应后有效气成分为81.72%,可实现残渣的高温气化处理。②直接与工业废水协同制浆:谢欣馨等[17]用工业废水和煤液化残渣制备气化浆料,选用用量为0.4%(煤浆质量百分数计)的复配型添加剂,可配制出最高浓度为76%的水渣浆,工业废水的配入,使得浆体黏度逐渐增大,浆料稳定性得到改善。③将残渣热解处理提取高价值组分后制备水焦浆:Lü等[18]研究了煤液化残渣(DCLR)低温热解处理后制备的水焦浆(DCLRCHW)性能,发现热解过程中DCLR的含氧官能团和脂肪链被去除,DCLRCH的芳香性随热解温度的升高而增加。与DCLR水渣浆相比,P-300和P-400热解制备的DCLRCHW的成浆性能提高,静态稳定性明显恶化。DCLRW和DCLRCHW都是弱剪切变稀流体。400 ℃是DCLR的最佳热解温度,能够最大限度地提取高价值组分和制备优质气化原料。

3.1.2 共气化 张海永等[19]在800 ℃水蒸气气氛下研究了混料比对胜利褐煤与神华煤直接液化残渣共气化的影响,发现当液化残渣掺混比在10%~30%时,半焦产率降低,焦油、气体产率和碳转化率增加,说明残渣的添加对共气化有较好的促进作用;当掺混比为30%左右时,共气化展现出最佳的协同作用,当残渣量继续增加后,促进效果下降。

3.1.3 制备气化型煤 煤液化残渣的强黏结性可用来制备加压气化型煤,林雄超等[20]发现随着煤直接液化残渣黏结剂的增加,型煤表面朵状胶质体结焦增多,包裹煤颗粒的表面并填充空隙形成网状骨架结构,使型煤抗压强度、防水性能提高。

3.1.4 污染物的排放特性 李雪冰等[21]采用现场工程实验方法对德士古水煤浆气化炉协同处置煤液化残渣(混磨15%制浆),发现多环芳烃(PAHs)含量在以部分气态形式和液态形式的排放产物中以很小幅度增加,且毒性当量浓度也远低于标准限值,新增环境风险很小;PAHs含量在固态形式的排放产物中明显增加,但总毒性当量浓度依然较标准限值低,排放风险在可接受的范围内。

利用残渣制浆需要针对残渣特性进行添加剂的复配,以确保油、煤、水建立稳定的平衡体系,增大了添加剂用量,水煤浆的制备成本会有所增加;工业废水的配入,可使浆料稳定性得到改善,可以成功制备出性能良好的浆体,利用工业废水对浆料的稳定作用与残渣协同制浆或可减少添加剂的用量,更重要的是可以利用现有工业生产装置协同气化技术实现残渣的无害化处理和资源化利用,在危废处理上获得经济收益。此外,对液化残渣热解处理后制备水焦浆,能够提取高价值组分和制备优质气化原料,可增加液化残渣的经济价值,残渣作为黏结剂进行加压气化型煤的制备也是一条利用途径。利用气化技术协同处置残渣,多环芳烃毒性当量浓度低于标准限值,对环境无新增风险;总之,残渣的分级处理、热解气化是一种有前景的高效利用方法。

3.2 热解

热解,可使残渣中重质有机质转化为轻质油和重质油,从而增加煤液化过程中的油产率。

3.2.1 残渣溶剂萃取组分的热解行为及相互作用 Wang等[22]通过热重分析研究了煤液化残渣的四氢呋喃可溶物和不溶物组分的不同热解行为,结果表明,①存在于残渣中的无机成分四氢呋喃不溶物(THFI)对有机基质的热分解有催化作用,但四氢呋喃可溶物(THFS)对残渣中碳酸盐的热分解有抑制作用;②THFI的失重主要是由于碳酸盐的分解和脱氢而不是有机基质的裂化;③残渣的热稳定性主要取决于供氢能力和溶剂的溶解能力,在热处理过程中,THFI主要由含氧官能团之间的缩合形成;④DCLR中的废催化剂可以抑制THFS的缩合,因为THFS在较低的温度下更容易形成THFI。李军等[23]研究发现残渣萃取组分的热解反应性和加氢反应性密切相关,重质油(HS)、沥青烯(A)、前沥青烯(PA)和四氢呋喃不溶物(THFIS)4种组分在SHR加氢液化产生的正协同作用的原因,在于4种组分发生相互作用使重质油和沥青烯族组分中的部分低温挥发组分,在较低温度区间时挥发逸出量减少,在高温区间以裂解形式逸出量增加,满足了加氢液化过程对自由基碎片的需要。但PA的存在有利于缩聚反应的发生,可促进裂解产物的再聚合,从而不利于加氢液化。

3.2.2 共热解反应特性 黄传峰等[24]发现煤油共炼残渣与榆林煤共热解过程中,残渣添加比例为0~40%时,煤与共炼残渣之间呈现正的协同效应,焦油产率增加,并且随着共炼残渣添加量的增加能够提高半焦在CO2气化过程中的最大失重速率,有利于气化反应的进行,但当添加量高于20%时半焦的燃烧性能会变差。李晓红等[25]发现共热解过程中褐煤与液化残渣经历软化熔融过程导致相互黏结,使得共热解CO2气化反应性降低,残渣覆盖部分褐煤半焦表面并堵塞部分孔道,引起共热解半焦比表面积及孔体积的下降,半焦结构有序化程度增加。

3.2.3 热解产物分布 黄雍等[6]考察了压滤分离法得到的煤液化残渣在热解温度为300~425 ℃范围内液相产物的析出规律。结果表明,随着热解温度升高,液相产物及正己烷可溶物产率逐渐增加,残渣中的大部分沥青质转化为小分子的正己烷可溶物,当热解温度达到400 ℃和425 ℃时,低温热解产物中的正己烷可溶物的收率较残渣中的含量分别提高了7.61%和10.10%。高鹏等[26]发现神东煤与液化残渣共热解后,随着液化残渣加入量的增多焦油干基收率增大,共热解对焦油收率有正协同作用;随着液化残渣添加比例的增大,不同粒度的半焦转鼓强度增加,粒度较大的半焦转鼓强度增加比例更大,半焦易碎性F值降低;神东煤的粒度越小,其共热解的半焦转鼓强度越小,易碎性F 值高,所以应当设定原料煤粒度下限。

3.2.4 热解动力学 畅志兵等[27]采用Doyle模型分析液化残渣与煤的共热解动力学,将动力学结果与共热解协同作用进行关联。发现液化残渣与褐煤共热解降低了活泼分解阶段的反应活化能,加快了反应速率,增大了热解失重率,使共热解反应在300~550 ℃表现出正协同作用。

3.2.5 连续热解 王超等[28]将石英砂等惰性物料作为固体热载体掺混入残渣,能够有效降低残渣强黏结性。采用石英砂掺混进料、采用流化床热解操作以及采用移动颗粒层过滤除尘净化,可从残渣中高效提取清洁的热解油。热解温度为500 ℃,流化操作气速比U0/Umf为2.8,石英砂-残渣掺混比为4∶1时,热解油产率达23%,是铝甑值的2.1 倍。

目前,煤加氢液化残渣热解研究主要集中在以上基础研究领域,这是因为煤加氢液化残渣存在着加热易软化熔融、易料层膨胀、强黏结性等特性,从而导致了其单独热解困难、极易结焦、进料易堵塞、粉尘与热解油气难以分离、工程化应用难以扩大化等问题。利用残渣与低黏煤共热解的正协同效应,能有效解决残渣热解出现的强黏结性、料层膨胀等问题,不仅可以制得强度较高的焦炭,还可从残渣中高效提取热解油,但是目前还存在着残渣配入比例较低的问题。总之煤加氢液化残渣与煤的共热解是解决残渣利用问题的主要途径之一。

3.3 炭材料的制备

以煤液化残渣中的沥青为碳源加工成炭材料,如电极材料、碳电容器等,可实现液化残渣的高附加值利用。

3.3.1 化学活化法制备介孔炭 张建波[29]以煤直接液化残渣为原料,采用KOH活化法制备基炭材料。①以煤直接液化残渣内在矿物质及其与反应生成的无机盐作为模板,制备出孔径集中于3~5 nm的介孔炭;②介孔炭较大的比表面积和孔容促使炭材料具有较高且较稳定的催化甲烷裂解的活性;③KOH活化结合外加添加剂,对基炭材料孔结构实现调控,可以制备出多级孔道炭材料。

3.3.2 化学活化法制备微孔炭 Wu等[30]以煤液化残渣的半焦为原料,经KOH活化制备了微孔活性炭。采用热重-质谱法分析了活化过程中的气体演化过程,并对低温下的SO2吸附平衡和脱硫动力学进行了研究。研究结果表明,活性炭中孔隙结构的形成主要由3种反应引起。对于活性炭,在较低温度下物理吸附主导SO2(0.25‰~1.25‰ SO2,N2作为平衡气体)的吸附。用玻尔兹曼模型代替线性动力模型,描述了所选活性炭在非氧气气氛下的低温脱硫行为。活性炭的表观吸附率常数为0.002 7~0.003 8 s-1。饱和吸附的活性炭温度程序脱附(393 K,5%O2+1.25‰ SO2+N2平衡)研究表明存在两种类型的SO2吸附,键能分别为45.17,52.00 kJ/mol。

3.3.3 模板法制备多孔炭 程时富[31]以煤液化沥青为炭源,以3种不同形态的SiO2(正硅酸四乙酯、硅溶胶、纳米SiO2)为模板,制备多孔炭,通过模板与煤液化沥青的投料比,调整多孔炭的表面结构。结果表明,模板的类型决定多孔炭材料的孔径分布。以正硅酸四乙酯为模板时,当SiO2与煤液化沥青的投料为0.6时,多孔炭的总孔容最大,为0.605 cm3/g,比表面积为789 m2/g,电化学性能表现较好,在2 000 mA/g的电流密度下,比电容为71 F/g。

3.3.4 残炭作活性炭替代物 Alyeksandr等[32]将褐煤液化过程中的残炭作为廉价有效的活性炭替代物用于温室气体捕获。通过FTIR光谱和13C和1H核磁共振分析,发现褐煤液化过程中残碳主要由脂肪族、芳香族和芳香族脂肪烃组成。根据褐煤残炭中纯气组分的等温线数据,得到了任意二元混合物中CO2/CH4/N2的选择性。在100 kPa时,最大吸附顺序为CO2>CH4>N2。利用IAST模型,CO2/N2、CH4/N2和CO2/CH4二元混合物对残余碳的吸附选择性优于目前报道的各种吸附剂。在0 ℃和100 kPa下,50%/50%(体积比)CO2/CH4、CH4/N2和CO2/N2的模拟选择率分别为35%,11%和38%。溶剂热处理褐煤的残炭对CO2/CH4/N2的选择性吸附表现出较好的吸附效果,使CO2的捕获和矿化以及向纯CH4的转化成为可能。

煤液化沥青是一种较好的基炭原料,通过化学活化法和模板法可以控制炭材料孔隙率从而得到多孔炭材料,多孔炭具有比表面积和孔容较大的特点,有利于带电粒子的传输、扩散和吸附,具有良好的电化学性能和化学反应活性,可应用于超级电容器电极材料。原料性质和制备方法会影响多孔炭的性能,除此之外化学活化法(如KOH活化法)会对设备造成一定的腐蚀,还存在废水排放的环保问题,模板法通常以牺牲模板为代价所以经济性不高。因此这类方法由于成本的限制难以使煤液化残渣大规模应用。

3.4 制备改性沥青

液化残渣中沥青烯类成分与沥青中沥青质的成分有类似的物性和组成,可将液化残渣作为道路沥青改性剂来取代天然沥青,使技术指标能够满足道路沥青的路用性能要求,这为煤液化残渣的优化利用提供了一条新途径。

宋真真等[33]以液化残渣萃取分别得到的重油(HS)、沥青烯(AS)和前沥青烯(PA)作为改性剂对石油沥青进行改性。①最佳掺混量:HS为1%,AS为4%,PA作为改性剂时针入度和延度不能同时符合美国ASTM D5710—95标准40~55针入度对改性沥青的性能要求;②HS和AS改性剂与石油沥青在改性过程中可能发生了烷基侧链脱氢反应,改性沥青最终失重温度都有所提高;③随着3种改性剂分子量的增大,改性沥青通过交联形成网状结构,与石油沥青相比改性沥青的针入度都减小,软化点都升高。张晨晖等[34]采用煤油共炼残渣(沥青砂)、合成导热油废油和裂化油浆的混合油浆为主要原材料制备了MY沥青砂添加剂,结果表明,MY加入改善了沥青的高温性能和稳定性,可以提高沥青混合料的动稳定度和水稳定性能。董斌琦等[35]发现萃取物液化沥青具有低灰、低硫、高粘结性、高温下流动性好等特点,可作为粘结剂或者直接代替1/3焦煤进行炼焦。张宜洛等[36]发现在沥青稳定碎石基层中通过干法工艺添加煤液化残渣可以提高混合料的高温稳定性和水稳定性,低温抗裂性能降低,同时低应力水平下煤液化残渣沥青稳定碎石有较好的抗疲劳性能。Ji等[37]制备了DCLR/复合DCLR改性沥青混合料用来研究煤直接液化残渣(DCLR)对柔性路面力学性能的影响,实验结果表明,DCLR/复合DCLR改性沥青混合料具有较高的压缩弹性模量;由于该改性沥青混合料弹性模量较高,可以作为路面底层,在相同的荷载作用下,通过添加该改性沥青混合料,可以减小上层厚度;如果上层厚度相同,层底弯拉应力和挠度也会显著降低。

4 展望

目前,我国对煤加氢液化残渣的利用偏重于实验性基础研究方面,还未形成成熟可靠的工业应用处理技术,随着国家对环保的重视,实施了最严格的环境保护制度,使得残渣资源化利用问题更加突出。随着煤液化技术——煤重油加氢共炼工艺的发展,还需进一步研究原料特性和工艺条件对液化残渣性质的影响,同时液化残渣的应用技术研究也应多领域拓展。液化残渣的分级处理、热解气化作为一种有前景的高效利用技术,残渣与煤、废水协同制浆气化,残渣与煤先热解后气化以及利用残渣制备炭材料和改性沥青,将是液化残渣资源化利用的主要方向。总之,液化残渣的高效合理利用,不仅能减轻环保压力,还能提升煤液化工艺过程的经济效益。