基于热成形- 淬火一体化工艺的7075- T4铝合金板材的高温流变及断裂行为研究

2019-12-03顾瑞瑩王武荣韦习成

顾瑞瑩 王武荣 韦习成

(上海大学材料科学与工程学院,上海 200444)

7075铝合金为Al- Zn- Mg- Cu系超高强合金,与目前应用广泛的5000系和6000系铝合金相比,其热处理强化效果更明显,具有更高的比强度及抗冲撞性能,已经逐渐成为汽车、航空航天等领域的重要研究对象。然而,经时效处理的7075铝合金由于自身塑性的局限,难以实现大变形工件及复杂形状产品的冷加工成形,因此改善7075铝合金板材的成形性能显得十分重要。2005年,英国帝国理工大学的林建国教授提出了一种热成形—淬火(hot forming- quenching, HFQ)一体化技术[1],该工艺能够实现7075铝合金板材成形性与强度性能的双重提升,对于推动高强铝合金的广泛应用具有重要的指导意义。

热成形—淬火一体化工艺是一种针对复杂冲压成形的高强度铝合金板材的先进生产工艺,具体工艺流程如下:首先将板材加热至最佳固溶温度,保温足够的时间使溶质原子充分溶入铝基体中;随后板材被迅速转移至通水冷模中冲压成形,零件冲压完毕后不立刻取出,而是在模具中保压淬火一段时间;最后根据铝合金的强化机制选用效率较高的时效方法,提高零件的力学性能。

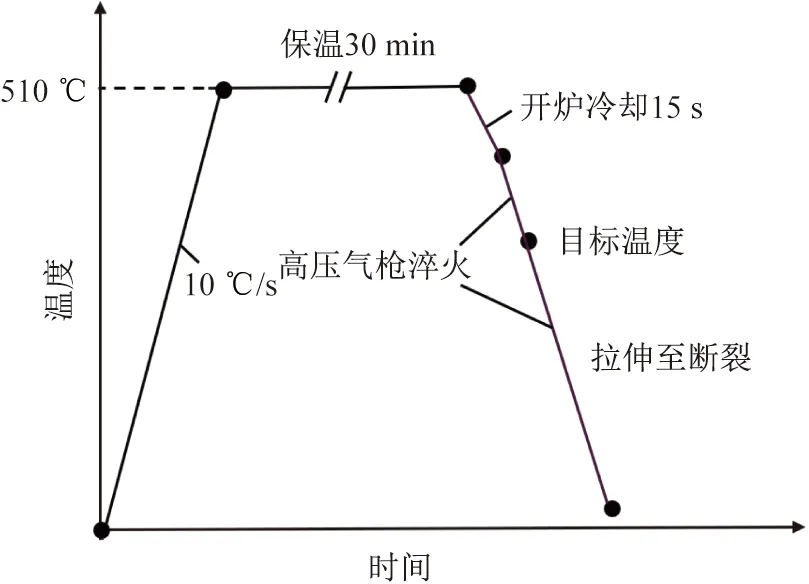

尽管目前已经取得了许多铝合金HFQ工艺成形方面的研究成果,但对其高温流变行为的研究大多采用传统的高温拉伸试验方法,即一方面,在7075铝合金的高温拉伸过程中仅保温5 min后进行拉伸,由于保温时间较短,试样固溶不充分,获得的高温流变曲线可能无法真正体现HFQ工艺处理的合金力学性能。本课题组前期研究发现,为了保证粗大第二相能够完全溶入基体,热成形—淬火一体化处理7075- T4铝合金板材的优选固溶参数为固溶温度510 ℃,固溶时间30 min,此后自然时效析出的第二相能够最大限度地回溶到铝合金基体中,时效后合金的强度可高达538 MPa[2]。另一方面,凡晓波等研究发现,铝合金板材经固溶处理后必须快速冷却,避免次生相在缓慢冷却过程中析出,致使过饱和度下降最终影响时效强化的效果[3- 4],因此在冷却至拉伸温度及拉伸过程中需实现对板材的快速冷却。针对上述研究的不足,本文将基于热成形- 淬火一体化工艺的7075- T4铝合金板材的高温拉伸试验方案设计为:在510 ℃固溶保温30 min后,空冷15 s,以模拟板材转移至压边圈的过程,然后通过高压气淬实现板材的快速冷却,并进行同步拉伸,以确保高温拉伸试验能够尽量接近HFQ工艺流程。此外,零件的凸台、定位孔等微小特征通常在主要特征形成后才开始变形,但是由于模内淬火,这些特征的初始变形温度会显著低于零件整体的初始变形温度,目前高温拉伸试验的研究中均未对此现象进行相应的设计和研究。

此外,各向异性影响合金板料热冲压过程的应变分布、壁厚减薄以及成形性能[5]。本文通过高温拉伸试验获得了沿轧制方向不同角度的各向异性值,提供了补充数据。最后,通过扫描电镜观察并判定高温拉伸试验中7075- T4铝合金板材的断裂行为,为进一步开展7075- T4铝合金板材基于热成形- 淬火一体化的热力耦合仿真模拟和成形工艺参数优化提供可靠依据。

1 试验材料及方法

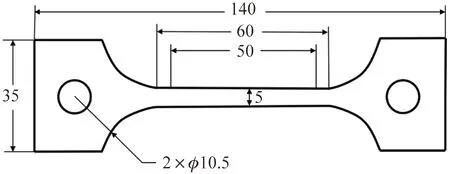

试验采用西南铝业提供的厚度为2 mm的T4态7075铝合金板材,其化学成分见表1。为了保证7075- T4铝合金板材成形件的强度高于原始T4态板材,采用课题组前期研究的优选固溶处理工艺参数,即7075- T4铝板经过固溶处理(510 ℃保温30 min),以保证第二相最大限度地溶入铝板基体中,得到高过饱和度的固溶体。拉伸试样尺寸如图1所示,采用MTS C45.305E电子万能材料试验机进行高温拉伸试验。试样随炉升温至510 ℃后保温30 min。试样温度通过两根高精度R型热电偶和控温器进行反馈控制,试样标距内的变形由高温引伸计采集。为了模拟实际冲压过程中板材转移和定位的过程,固溶处理后,打开加热炉将试样暴露在空气中自然冷却15 s。然后将试样在高压气枪提供的高压气体中淬火到目标温度,分别为25、100、200、300、400和440 ℃,淬火冷速达到30 ℃/s,分别在这6个温度进行高温拉伸试验,应变速率为0.01 s-1;在温度440 ℃、应变速率分别为0.001、0.01和0.1 s-1下进行拉伸;在温度440 ℃、应变速率为0.01 s-1下,沿轧制方向(RD)及与轧制方向成45°(DD)和90°(TD)角的方向进行拉伸, 每组拉伸试验均重复3次,具体工艺流程如图2所示。测定厚向异性系数r值时,先将试样标距分成3等份,测量每段的长度和宽度,在试样产生一定均匀塑性变形后停止拉伸,测量变形后的长度和宽度,计算r值。

为了进一步研究试样的高温拉伸断裂机制,将断口沿拉伸方向切下长度5 mm的一段,并置于酒精溶液中进行超声波清洗。最后在扫描电镜下观察试样的断口形貌。

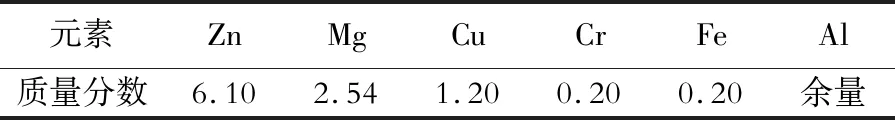

表1 7075- T4铝合金的化学成分(质量分数)Table 1 Chemical composition of the 7075- T4 aluminum alloy (mass fraction) %

图1 拉伸试样尺寸图Fig.1 Schematic diagram of tensile specimen

图2 基于HFQ工艺的高温拉伸试验流程Fig.2 Experimental program for high- temperature tensile test based on HFQ process

2 流变应力及力学性能

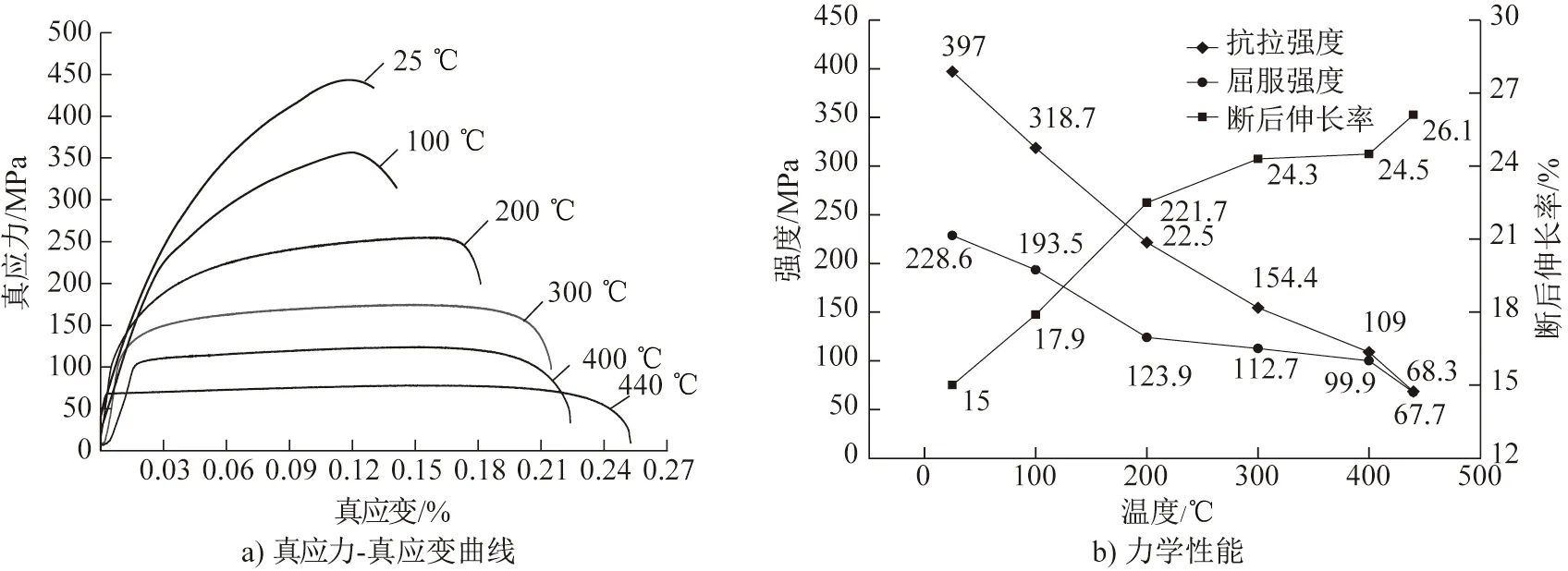

图3采集了模拟空冷转移后不同时长高压气淬的7075- T4铝合金板材在不同初始温度下拉伸的应力- 应变曲线及力学性能。可见7075- T4铝合金板材在初始变形阶段,应力随应变迅速增加。这是由于在拉伸过程中:一方面位错增殖导致位错密度急剧增加,位错互相作用,阻碍了位错的运动,宏观表现为应力急剧上升;另一方面则由于高温塑性变形过程中通过热激活产生的动态回复所导致的软化,但远远抵消不了位错增殖引起的硬化效应,因此曲线的初始阶段均呈强化特征。初始变形阶段之后,当初始拉伸温度低于300 ℃时,强化效应明显占主导地位,曲线呈单调递增趋势;当初始拉伸温度高于300 ℃时,合金的动态软化作用越来越明显,软化与硬化达到动态平衡,其应力- 应变曲线几乎可以看作一条直线,呈稳态流变的特征。校文超等研究发现,当应变速率为0.01 s-1,初始拉伸温度高于300 ℃时,7075- T4铝合金板材发生了明显的动态再结晶,且随着温度的升高,晶粒平均尺寸减小[6]。

图3 7075- T4铝合金板材在不同温度下的高温拉伸试验结果(0°,0.01 s-1)Fig.3 High temperature tensile test results of the 7075- T4 aluminum alloy sheets at different temperatures (specimen orientation∶0°, strain rate∶0.01 s-1)

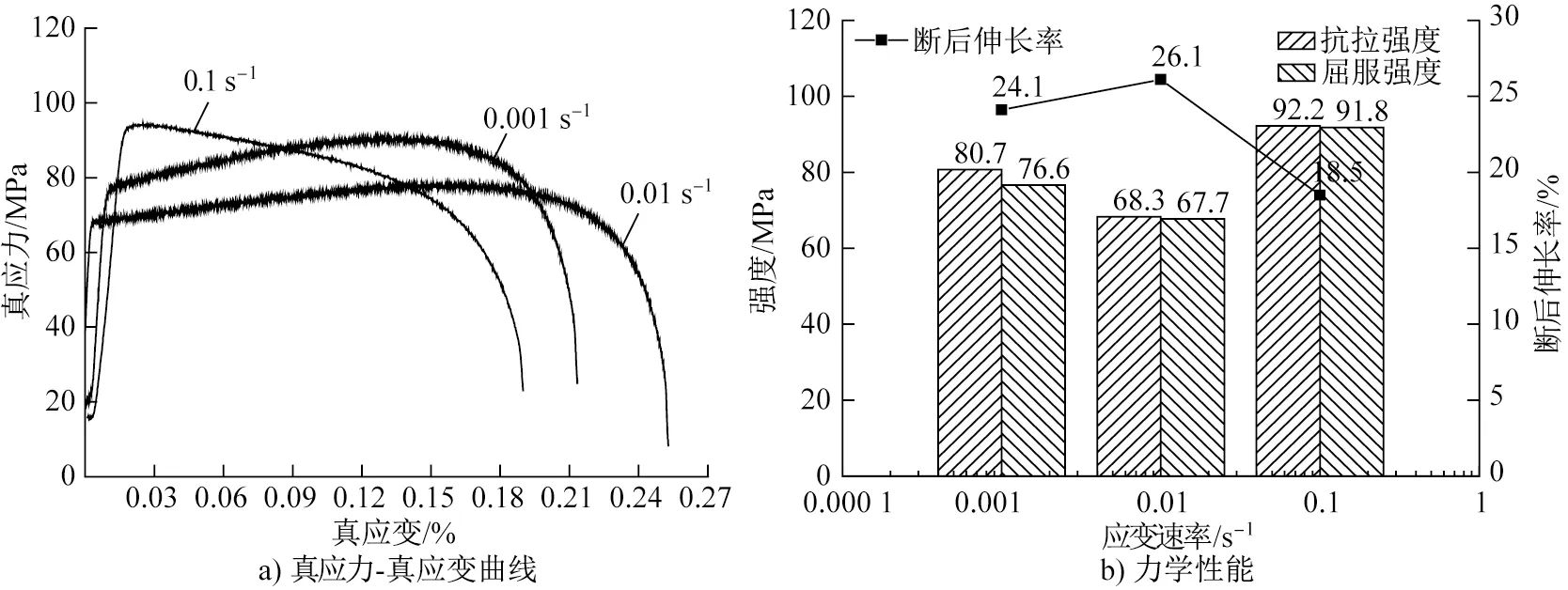

7075- T4铝合金板材以不同应变速率高温拉伸试验结果如图4所示。可见当应变速率由0.01 s-1提高至0.1 s-1时,合金的抗拉强度由68.3 MPa升高至92.2 MPa,与应变速率成正比例关系。当应变速率为0.1 s-1时,高温流变应力曲线在初始拉伸阶段就达到了峰值应力,且明显高于其他应变速率下的峰值应力。这是由于较高的应变速率使位错来不及运动而产生塞积,降低了板材的塑性所致[7]。然而,该曲线经过峰值应力后出现了明显的软化特征,主要原因是在较高的应变速率下,拉伸变形的温度区间也高于0.01和0.001 s-1的温度区间,当试样达到临界变形量时,试样内部发生了动态再结晶,引起的软化效应超过了加工硬化所产生的硬化效应,导致其流变应力曲线呈下降的趋势。当应变速率由0.001 s-1提高至0.01 s-1时,抗拉强度由80.7 MPa降低至68.3 MPa,与应变速率成反比例关系。这是由于在低应变速率0.001 s-1下,板材在各应变量下的变形温度均低于0.01 s-1下的变形温度,从而解释了应变速率增大时7075- T4铝合金板材塑性反而提高的原因。

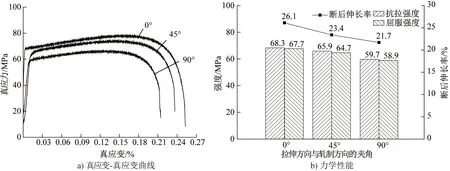

各向异性影响板材成形过程的应变分布、壁厚减薄和成形性能,对正确选用屈服准则进行板材成形的有限元分析有着重要的指导作用。如图5所示,在初始温度为440 ℃、应变速率为0.001 s-1的条件下,7075- T4铝合金板材沿轧制方向(RD)拉伸的力学性能均优于沿与轧制方向成45°(DD)和90°角的(TD)方向拉伸的,而垂直于轧制方向拉伸时板材的力学性能最差。这是由于板材在制造过程中经历了轧制,使板材形成了织构组织,在宏观上表现为各向异性,轧制方向的力学性能得到了很大改善。

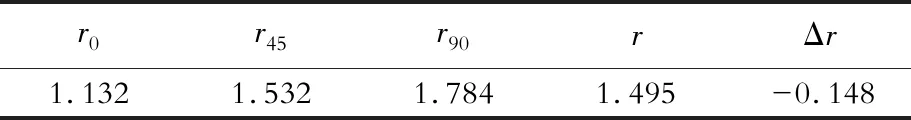

进一步测得7075- T4铝合金板材在不同方向上的厚向异性系数r值如表2所示。可见在初始温度为440 ℃、应变速率为0.01 s-1的条件下,7075- T4铝合金板材在TD方向上的r值最高(1.784),RD方向上的r值最低(1.132),这与周国伟等[8]发现的7075- T6铝合金板材的r值在温度达到250 ℃时大于1的结果相符,说明7075- T4铝合金板材在高温成形时平面方向较厚度方向更容易变形,即板材不易变薄或变厚。

图4 7075- T4铝合金板材在不同应变速率下的高温拉伸试验结果(0°,440 ℃)Fig.4 High temperature tensile test results of the 7075- T4 aluminum alloy sheets at different strain rates (specimen orientation∶0°,initial temperature:440 ℃)

图5 7075- T4铝合金板材沿不同方向拉伸的高温拉伸试验结果(0.01 s-1,440 ℃)Fig.5 High temperature tensile test results of the 7075- T4 aluminum alloy sheets in different tensile directions (strain rate∶0.01 s-1, initial temperature:440 ℃)

表2 7075- T4铝合金板材在不同方向的r值(440 ℃,0.01 s-1)Table 2 ‘R’ value of 7075- T4 aluminum alloy sheets at different tensile directions (440 ℃,0.01 s-1)

3 断口分析

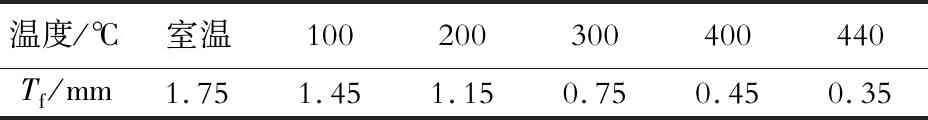

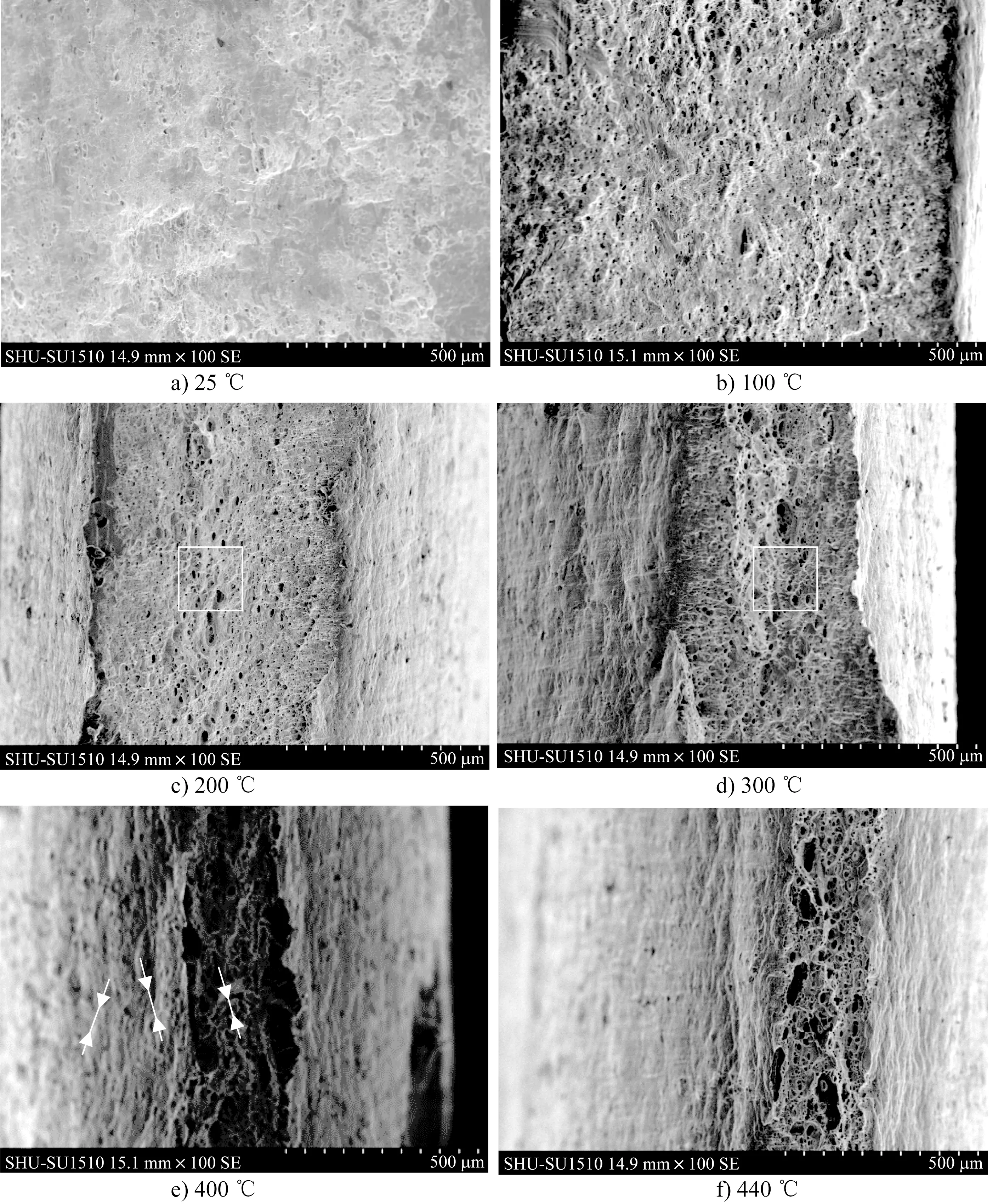

7075- T4铝板拉伸断口的宏观形貌如图6所示,可见当初始拉伸温度在300 ℃以下时,试样断口较为平整,断口附近无明显宏观塑性变形,断口平面与拉伸轴线大致成45°角,为典型的韧性断裂;当温度升高至300 ℃以上时,试样断口边缘呈撕裂状锯齿特征,为典型的延性断裂,与300 ℃以上的高温流变曲线特征相符。在不同初始温度拉伸断裂试样的截面厚度如表3所示, 可见断口厚度随着初始拉伸温度的降低呈逐渐增厚的规律,当初始拉伸温度降低至室温时试样的断口厚度可达到1.75 mm。进一步研究温度与断口厚度之间的关系,可以发现不同断裂行为下的断口厚度与温度呈线性关系。通过origin软件线性拟合获得25~(300+△t)℃下截面厚度与温度的关系式为y=-0.002 5x+1.45,(300+△t)~440 ℃下截面厚度与温度的关系式为y=-0.003 56x+1.83,根据这两条直线的交点计算可得7075- T4铝合金板材高温变形时的切向韧性与颈缩延性断裂转折温度约为358 ℃。

图6 7075- T4铝板拉伸断口的宏观形貌Fig.6 Macro- factures of tensile specimens of 7075- T4 aluminum alloy sheet

表3 在不同初始温度拉伸断裂试样的截面厚度Table 3 Section thickness of the specimens tensile tested to fracturing at different initial temperatures

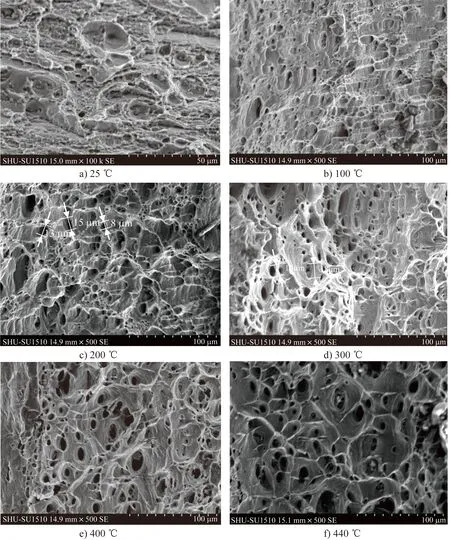

在不同初始温度拉伸断裂试样的断口低倍和高倍形貌分别如图7和图8所示。观察断口低倍形貌可见,在室温拉伸断裂的试样断口平坦光亮,存在轻微台阶,基本上无宏观塑性,表面分布有少量小孔,经测量孔径约7~8 μm(见图7a);随着初始拉伸温度的升高,断口形貌均为等轴韧窝(见图7c、7d中方框区域),断口边缘为抛物线韧窝(见图7c、7d中圆框区域),说明断口边缘受到撕裂应力的作用。断口表面的小孔数量明显增多,平均韧窝尺寸也逐渐增加至300 ℃时的17 μm,因此可以推断,358 ℃以下的断裂形式为切向韧性断裂而非脆性断裂。当在初始温度400~440 ℃拉伸时,试样断口附近出现明显的颈缩,韧窝的平均尺寸也增加至25 μm。因此,韧窝的尺寸和深度与材料的韧性相关,随着初始拉伸温度的提高,断口越来越窄,断口中心的韧窝加深。产生这种断裂微观形貌的主要原因是在拉伸过程中,位错环被推向第二相粒子,当位错环被推到粒子与基体界面处后,第二相在断裂时形成微孔;另一方面新的位错环被不断地推向微孔,导致微孔迅速扩展。这表明7075- T4铝合金板材的断裂机制为微孔聚集断裂。

4 结论

(1)当初始拉伸温度从室温升高至440 ℃时,7075- T4铝合金板材的抗拉强度从淬火态的397.0 MPa下降到了68.3 MPa;断后伸长率则随温度的升高呈缓慢增长的趋势, 从淬火态的15%提高到了440 ℃时的26.1%,提高了74%。

图7 在不同初始温度拉伸试样的低倍断口形貌Fig.7 Fracture morphologies of specimens tensile tested at different initial temperatures

(2)在应变速率和温度的共同作用下,当应变速率由0.01 s-1增加到0.1 s-1时,7075- T4铝合金板材的抗拉强度从68.3 MPa升高至92.2 MPa,断后伸长率从26.1%降低至18.5%;当应变速率由0.001 s-1增加至0.1 s-1时,抗拉强度从80.7 MPa降低至68.3 MPa,断后伸长率由24.1%提高至26.1%。

(3)在初始温度440 ℃拉伸时,7075- T4铝合金板材在RD方向的力学性能高于DD和TD方向的力学性能。板材的厚向异性系数为1.495,Δr的绝对值较小,说明板材的拉延性能较好。

(4)当初始拉伸温度降低至300 ℃以下时,试样的断口均为切向韧性断口,说明塑性不足;当初始拉伸温度提高至300 ℃以上时,断口均为颈缩延性断口,断口附近有明显的颈缩,说明板材的塑性大幅度提高。

(5)7075- T4铝合金板材的切向韧性与颈缩延性断裂转折温度约为358℃,断裂机制为微孔聚集型断裂。

图8 在不同初始温度拉伸试样的高倍断口形貌Fig.8 High power morphologies of fractures of specimens tensile tested at different initial temperatures