高速钢轧辊氧化膜形成研究

2019-12-03郭子峰尹玉京

王 畅 王 林 于 洋 郭子峰 尹玉京 陈 瑾

(1.首钢技术研究院薄板研究所,北京 100043; 2.首钢股份公司制造部,河北 迁安 064404;3.绿色可循环钢铁流程北京市重点实验室,北京 100043)

高速钢轧辊材质特殊,在高温、高应力、富含水蒸气等特殊环境中运行,表面易形成氧化膜。这层氧化膜有多种益处,既可降低带钢与轧辊之间的摩擦因数、阻止带钢热量向轧辊内扩散,而且可以改善带钢的表面质量[1- 4]。相反,如果氧化膜不均匀剥落,将造成辊面不均匀磨损,直接影响辊形、动态辊缝和带钢断面凸度。在实际生产中,在多种因素的共同作用下,很难保证氧化膜的氧化- 剥离始终处于动态平衡状态。轧制时间的延长,很可能导致氧化膜厚度增加。例如,当氧化膜颜色呈深蓝色或黑色时,表明氧化膜厚度已超过3 μm,其抗剪切强度及膜- 基的结合强度均较低,如果膜内存在疏松、孔洞及裂纹等缺陷,将导致这些缺陷快速扩展,最终形成流星斑、回纹、斑带以及大面积剥落等缺陷[5- 7]。以往已有较多学者对特定钢厂的高速钢轧辊氧化膜进行了研究。周利等[8]研究了高速钢轧辊在不同温度下的氧化膜形态和相组成,结果表明,在较低温度(如500、650 ℃)下,轧辊表面将发生选择性氧化,马氏体先于碳化物氧化,其原因是碳化物中含有较多的合金元素,低温下具有较好的抗氧化性能。孙蓟泉等[9]采用热分析仪对高速钢轧辊的工作层进行了室温至800 ℃的变温氧化试验,得出,氧化速率在600和750 ℃明显加快,而高于750 ℃,氧化速率急剧增大。张舟等[3]研究了高速钢轧辊表面的氧化行为,也发现高速钢轧辊在500~700 ℃范围内具有选择性氧化的特征,选择性氧化区域与碳化物分布直接相关,并指出,不同类型的碳化物在不同温度下具有不同的抗氧化性能。

本文研究了高速钢轧辊氧化膜的形成与剥离机制,以期对高速钢轧辊的使用提供参考。

1 试验材料及方法

1.1 试验材料

研究的高速钢轧辊取自首钢某热轧厂车间,主要成分如表1所示。

表1 研究用高速钢轧辊的化学成分(质量分数)Table 1 Composition of the investigated high speed steel roll(mass fraction) %

1.2 连续氧化增重特性

将轧辊线切割成尺寸为4 mm×4 mm×4 mm的试样,抛光,超声波清洗并烘干,采用STA449C型TG- DTG热重分析仪将试样在氧化性气氛中加热至1 300 ℃,用差热分析仪记录试样的氧化增重,并计算氧化速率。

1.3 恒温氧化增重特性

将试样以10 ℃/min的速率分别加热至700、800、900、1 000和1 100 ℃,升温过程中试样不发生氧化;随后通入空气在设定温度下氧化60 min,然后在氩气保护下以10 ℃/min冷却至室温,模拟不同温度下试样氧化膜的形成。氧化试验后采用JSM- 7001F型扫描电镜观察氧化膜的表面和截面形貌,并进行能谱分析。

1.4 热循环条件下轧辊表面氧化膜形成规律

在使用过程中,高速钢轧辊与高温带钢瞬时接触传热,使其温度急剧上升。轧辊与带钢分离后,由于水冷,其温度急剧下降,也即辊面经受着快速加热和冷却的循环过程。利用Gleeble- 2000热模拟试验机进行循环加热- 冷却试验,模拟轧辊使用过程中的温度变化,探讨其对轧辊氧化膜形成和剥离的影响。具体的试验方法为:先将试样以50 ℃/s的速率快速加热至700、800、900 ℃,然后尽可能快地冷却至70 ℃左右,之后再次加热- 冷却30~50次,分析不同温度区间循环加热- 冷却形成的氧化膜形态。试验完成后采用JSM- 7001F型扫描电镜观察氧化膜的表面和截面形貌,并进行能谱分析。

2 氧化特性分析

2.1 高速钢轧辊氧化特性分析

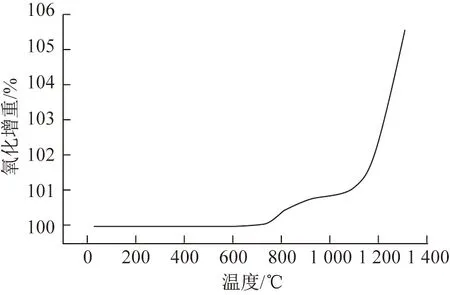

图1和图2为连续加热到1 300 ℃的试样的氧化增重和氧化增重速率(增重/时间)随加热温度的变化。可见在700 ℃以下钢中未发现明显的氧化增重,700 ℃以下抗氧化性能较好。温度持续升高到700~900 ℃出现了明显氧化增重,并且在774 ℃出现了第1个氧化速率极大值,随后氧化较缓慢,至1 100~1 300 ℃再次出现明显氧化增重,出现第2个氧化速率极大值的温度为1 271 ℃。

2.2 氧化膜形成规律

将试样在不同温度(700、800、900、1 000、1 100 ℃)下加热60 min,对比其氧化增重,结果,700 ℃下氧化增重0.22%,800 ℃下增重0.46%,900 ℃下增重1.06%,1 000 ℃下增重1.07%,1 100 ℃下增重6.27%,可见在800 ℃及以下温度,试样氧化增重较小;但当温度升高到900 ℃时,氧化增重随温度变化曲线的斜率明显增大,与图1、图2的氧化曲线较为吻合;加热到1 100 ℃后,则进入加速氧化增重区。

图1 试样的氧化增重随加热温度的变化Fig.1 Variation of oxidation weight growth of the sample with heating temperature

图2 试样的氧化增重速率随温度的变化Fig.2 Oxidation weight growth rate of the sample as a function of heating temperature

试样质量随加热温度升高而变化的曲线如图3所示。图3表明,700 ℃氧化增重曲线呈典型的抛物线形,说明试样表面生成的氧化膜具有抗氧化作用,氧化膜生长减缓。800和900 ℃的曲线形状相似,均为抛物线形,900 ℃下氧化增重明显增大,与1 000 ℃的相似。但对比可见,1 000和1 100 ℃恒温氧化增重曲线形状为向上抛物线,具有加速氧化特征。可见温度差异对氧化膜形成有影响,导致氧化进程也有差异。

图3 不同温度加热的试样质量随时间的变化Fig.3 Variation of mass of the sample with time at different heating temperatures

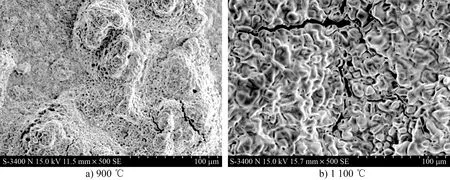

图4为试样在900和1 100 ℃加热60 min形成的氧化膜形貌。图4表明,随着温度的升高,氧化膜晶粒明显增大,900 ℃形成的氧化膜表面呈结瘤状,瘤状凸起处开裂;1 100 ℃形成的氧化膜晶粒较粗大,呈熔融状,晶界处易开裂剥离。

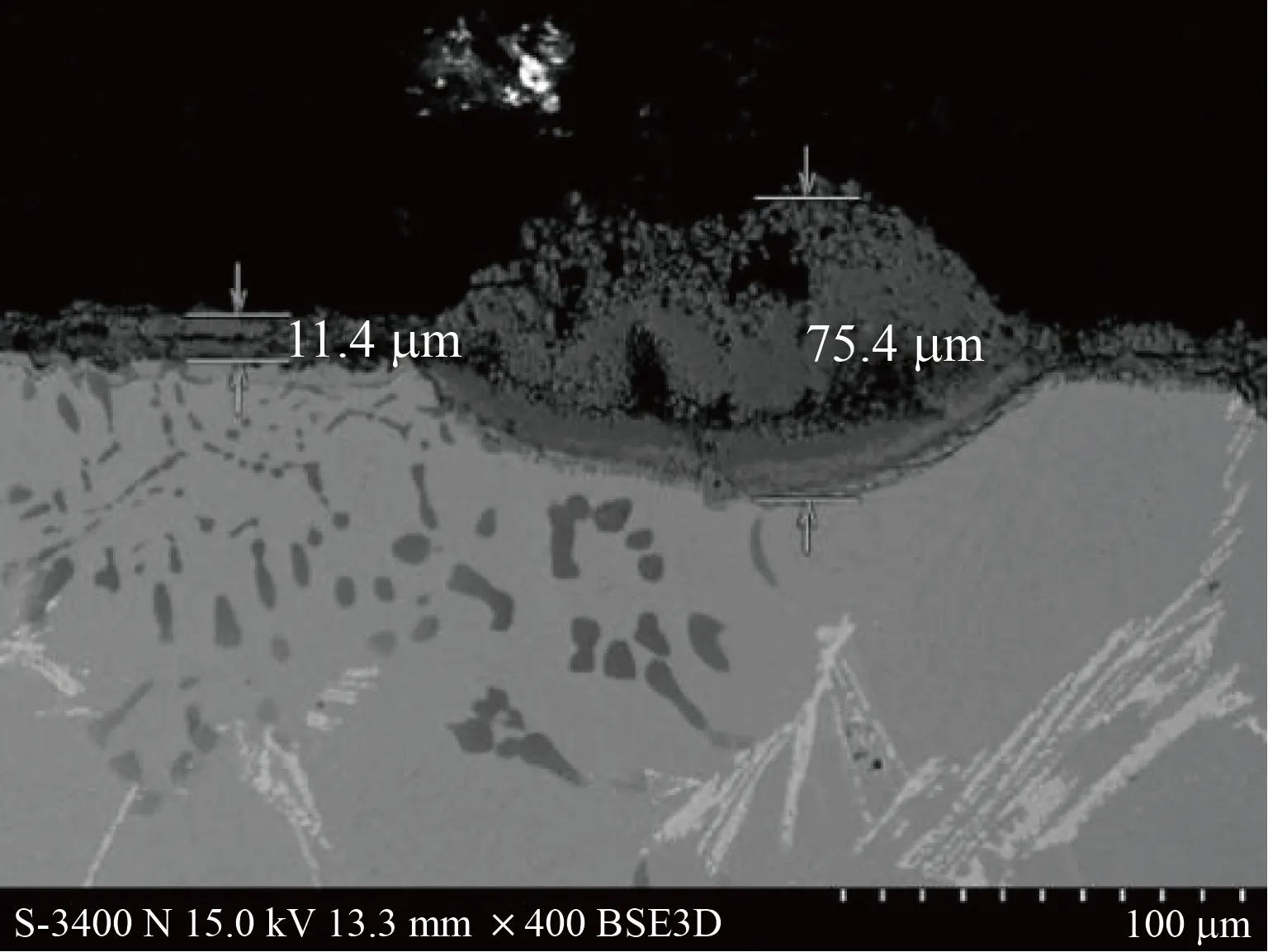

在700~900 ℃,随着温度升高氧化膜增厚,在1 000~1 100 ℃形成的氧化膜破碎情况严重。700 ℃加热60 min形成的氧化膜增厚10 μm;温度进一步升高至900 ℃, 氧化膜局部区域呈结瘤状,如图5所示,正常部位厚约11 μm,结瘤处厚达75 μm; 温度升高到1 000 ℃,氧化膜厚度增加到40 μm左右,其稳定性较差,制样过程极易发生破碎、剥离,由此可见,由于不能形成有效完整的氧化膜确保持钢板表面质量,轧辊不适合在该温度使用。上述结果说明,随着模拟温度的升高,试样表面出现结瘤状氧化膜,其厚度差较大,在内应力的作用下易开裂。此外,随着模拟温度的升高,氧化膜明显增厚,晶粒粗大,易粉化脱落。

图4 试样在900和1 100 ℃加热60 min形成的氧化膜形貌Fig.4 Patterns of oxide film on the specimens heated at 900 ℃ and 1 100 ℃ for 60 min

图5 结瘤状氧化膜截面形貌Fig.5 Cross section of nodule- shaped oxide film

2.3 热循环条件下氧化膜形成规律

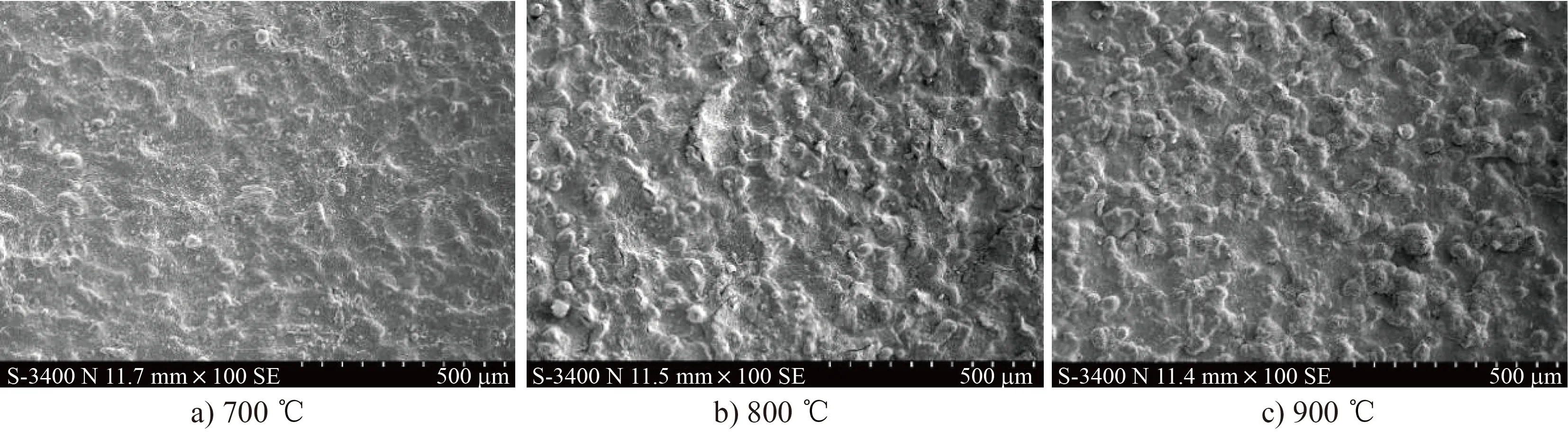

图6为试样分别在700、800和900 ℃与70 ℃之间循环加热- 冷却30次形成的氧化膜形貌。700 ℃条件下形成的氧化膜较致密均匀、较薄;随着温度升高到800 ℃,氧化膜呈明显的结瘤状,有明显的鼓包和浮凸感;温度进一步升高到900 ℃,结瘤状氧化膜进一步长大,表面更加粗糙。

结瘤状氧化膜内部可见明显的裂纹,这与氧化膜生长产生的内应力和冷却应力密切相关。如2.2节中所述,在900 ℃加热以及模拟的循环加热- 冷却条件下,氧化膜均发生了起泡破裂,生产过程中应避免轧辊表面温度达到900 ℃。

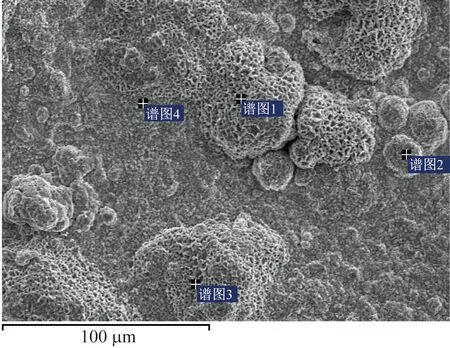

图7和表2为结瘤状氧化膜形貌及其能谱分析结果。能谱分析表明,氧化膜主要为V- Cr- Mn系氧化物,其中1、3分析点为氧化膜凸起处,V的质量分数明显偏高,达到1.5%~2.7%,同时由于Mn元素表面聚集以及易氧化,Mn的质量分数也高达2.2%~5.2%。由此可以推断,该凸起氧化膜(宏观结瘤形貌)系合金元素优先氧化所致。

图6 试样在700、800和900 ℃与70 ℃之间循环加热- 冷却30次形成的氧化膜形貌Fig.6 Patterns of oxide film on the sample subjected to repeated heating- cooling 30 times between 700 ℃, 800 ℃, 900 ℃ and 70 ℃

图7 结瘤状氧化膜的形貌Fig.7 Pattern of the nodule- shaped oxide film

表2 图7所示氧化膜4个部位的能谱分析结果Table 2 EDS analysis results for four positions in the oxide film showed in Fig. 7 %

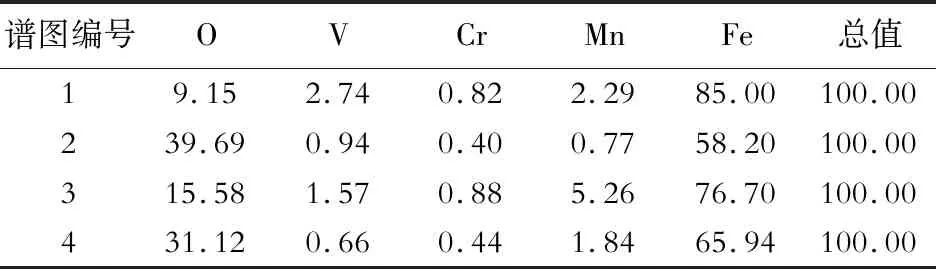

图8为在不同温度区间循环加热- 冷却形成的氧化膜截面形貌。图8表明,700 ℃条件下氧化膜界面较直, 较薄较均匀,厚2~5 μm; 800 ℃条件下氧化膜厚度增加到10~20 μm,表面以及界面均呈凹凸起伏状,局部区域优先生长,导致其呈瘤状;900 ℃条件下, 氧化膜界面凹凸加剧, 最厚处达100 μm,宏观上呈麻面状,这种不均匀生长极易造成氧化膜破裂脱落。

对在900~70 ℃循环加热30次的试样结瘤状氧化膜进行能谱分析发现:结瘤状氧化膜内均有V的氧化物存在。高速钢中的Mo主要富集在界面,V、Cr则形成氧化膜。

2.4 加热- 冷却循环次数对氧化膜形成的影响

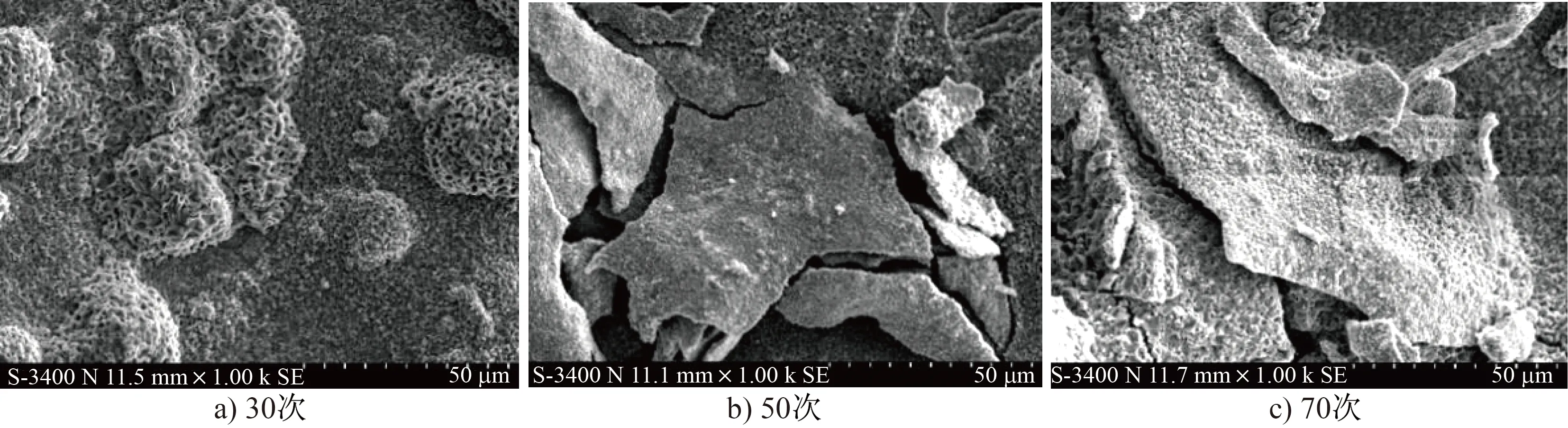

将试样在900~70 ℃温度区间分别循环加热- 冷却30、50、70次形成的氧化膜形貌如图9所示。可见循环30次的试样氧化膜呈结瘤状;循环次数增加到50次,氧化膜出现明显的开裂剥落,循环次数增加到70次,氧化膜分层开裂加剧。由此可见,在900 ℃下氧化膜不稳定,极易开裂破碎。

图8 试样分别在700、800和900 ℃与70 ℃温度区间循环加热- 冷却形成的氧化膜截面形貌Fig.8 Cross- sections of oxide film on the sample subjected to repeated heating- cooling between 700 ℃,800 ℃,900 ℃ and 70 ℃

图9 试样在900~70 ℃温度区间循环加热- 冷却30、50和70次形成的氧化膜截面形貌Fig.9 Cross- sections of oxide film on the specimen subjected to repeated heating- cooling 30,50 and 70 times between 900 ℃ and 70 ℃

3 分析讨论

高速钢轧辊组织主要由马氏体基体和碳化物组成。高速钢中的碳化物主要有3种[10- 12]:富含V的条状MC(V8C7)、富含Mo的纤维状M2C(Mo2C)和富含Cr的网状M7C3(Cr7C3)。高速钢中的合金元素与氧发生反应的可能性从大到小依次为V,Mn,Cr,Fe,Mo[13- 14]。因此,富V的MC型碳化物的抗氧化性能最差,氧化速度最快。其次为M7C3,氧化速度也高于基体。而富含Mo的M2C型碳化物与氧的结合力较弱,极少发生氧化。

本文研究也发现,试样的结瘤状氧化膜内有大量V、Cr元素,而普通氧化膜内V、Cr含量较低。由此可以推断,形成结瘤状氧化膜的原因在于不同类碳化物发生的选择性氧化,即富含V的MC型碳化物和富含Cr的M7C3碳化物抗氧化性能最差,最易氧化,因而生长较快,并逐渐成凸出状。随着温度的升高,不同的碳化物与钢基体的氧化速率差异进一步增大,结瘤状氧化膜更为严重,轧辊表面也更加粗糙。

实际生产中,轧辊表面氧化膜受到热应力和沿轧辊圆周方向的交变剪切应力的综合作用,当氧化膜内应力累积到一定值时将萌生微裂纹,并进一步扩展开裂和剥落。上述研究结果表明,800~900 ℃是氧化膜生长的敏感温度区,结瘤状氧化膜开始形成,并随着温度的升高而加剧。由此可见,防止轧辊氧化膜剥落的主要措施是控制热轧带钢的表面温度,以有效防止轧辊形成结瘤状氧化膜,减小氧化膜的开裂倾向。

4 结论

(1)高速钢轧辊试样在700 ℃以下抗氧化性能较好,700~900 ℃出现明显氧化增重,774 ℃时出现第1个氧化速率的极大值,1 100~1 300 ℃再次出现明显的氧化增重,并在1 271 ℃出现第2个氧化速率极大值。

(2)高速钢轧辊试样在700~800 ℃氧化增重缓慢,说明氧化膜生长缓慢,表明抗氧化性能较好。超过900 ℃,氧化增重速率明显升高,在1 000~1 100 ℃,氧化增重曲线呈上开口抛物线形。从900 ℃开始,试样开始出现结瘤状氧化膜,表面粗糙度增大。

(3)热循环氧化试验发现,随着模拟温度的升高,试样氧化膜出现鼓包,至900 ℃时出现明显的粗糙的结瘤状氧化膜。随着循环加热- 冷却次数的增多,氧化膜发生开裂剥落。

(4)结瘤状氧化膜形成的原因是,不同类型碳化物富含的合金元素不同,与氧的结合力不同,富含V的MC型碳化物和富含Cr的M7C3碳化物抗氧化性能最差,最易氧化,生长较快,逐渐成为凸出状。结瘤状氧化膜一旦形成,在热应力的反复作用下极易萌生微裂纹,进而大面积开裂和剥落。