某扑翼飞行器风洞流场控制系统设计

2019-12-02

(1.中国空气动力研究与发展中心,四川 绵阳 621000; 2.中国科学院沈阳自动化研究所机器人学国家重点实验室,沈阳 110016)

0 引言

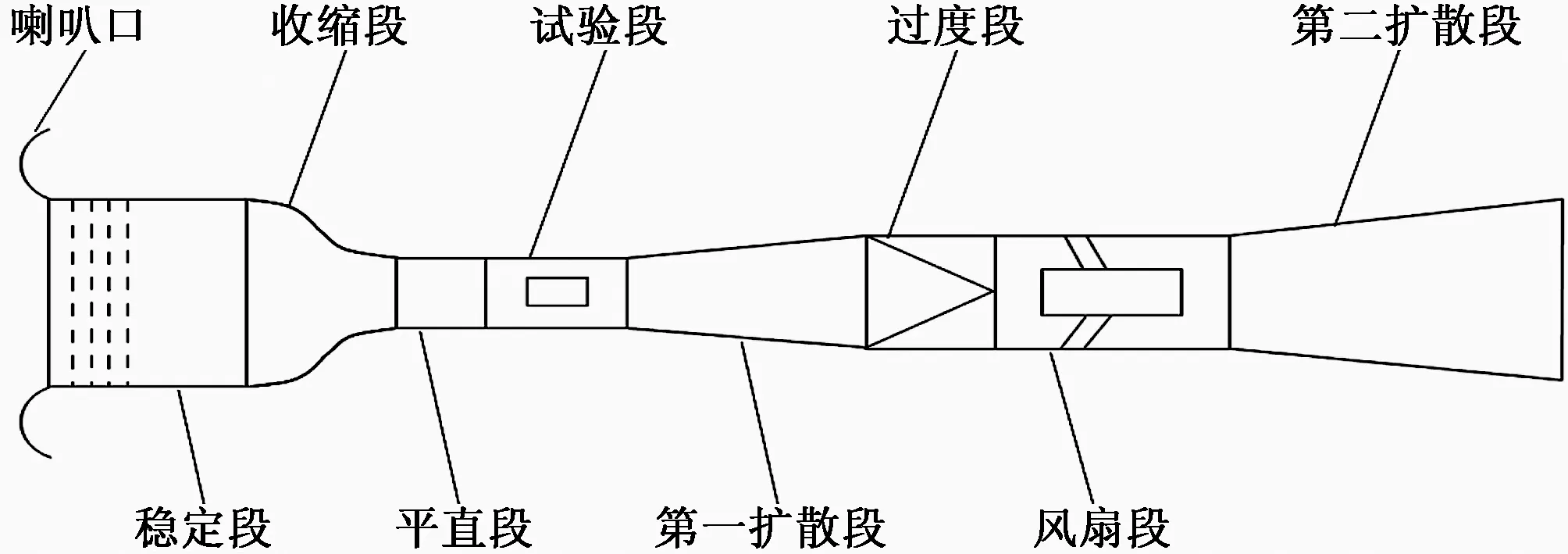

扑翼飞行器是一种模仿鸟类和昆虫飞行,基于仿生学原理设计制造的新型飞行器,具有便于携带、飞行灵活、隐蔽性好等特点,可用于生化探测与环境监测、灾难救援、军事侦察、情报窃听等,可以完成许多其它飞行器无法执行的任务,在民用和国防领域有十分重要而广泛的应用[1]。为了提高扑翼飞行器设计的精细化程度,需要研究环境风速、飞行器扑动频率、飞行器迎角、飞行器翼型等对扑翼飞行器气动特性的影响,得出扑翼飞行器升力、推力产生的基本规律, 为扑翼飞行器总体设计和气动设计提供参考。据此,设计了某扑翼飞行器风洞。该风洞采用直流吸气式结构形式,由喇叭口、稳定段、收缩段、平直段、试验段、第一扩散段、过渡段、风扇段、第二扩散段等部段组成,总体结构示意如图1。

图1 扑翼飞行器风洞结构示意图

扑翼飞行器风洞气动轮廓和洞体结构设计定型后,整个风洞的运行性能和效率很大程度上靠控制系统来实现,而流场控制作为控制系统中最核心的部分,其性能的优劣,直接关系到风洞的气动流场品质,从而对最终试验数据的准确性产生影响。根据试验需求,本风洞流场要求具有更低的风速(风速范围为2~30 m/s)、更高的风速控制精度(风速误差≤0.2 m/s);同时,由于扑翼飞行器存在薄弱部件(如翅翼),在流场调节过程中,应尽量避免风速振荡带来飞行器应力的反复变化而导致薄弱部件损坏,也对流场控制性能提出了更高的要求。

1 流场控制系统总体设计

流场控制系统主要由控制器、传感器、I/O子站、风扇电机、调速装置等组成。

系统采用PLC作为核心控制器,配备相应的开关量及模拟量输入、输出模块,实现系统的状态监控、时序控制、逻辑控制以及控制算法等功能。

为了实现流场闭环控制,需要检测试验段风速作为反馈量。试验段风速通过试验段动压、试验段温度以及大气压力折算获得,需要配置相应的传感器实时采集相关数据。其中,试验段动压传感器对风速采集精度影响最大,根据风速范围及风速控制精度要求,动压传感器选用量程为5000Pa、精度为0.01%的微差压传感器。

为了实现传感器信号的高精度采集,同时避免长距离传输可能存在的信号干扰问题,在现场配置一套高性能I/O子站,实现传感器信号的现场采集,并通过通信传送给PLC控制器。

风扇电机选用异步电动机,采用变频器作为调速装置。电机非传动轴端安装增量编码器用于反馈实际转速,增量编码器输出TTL信号,分辨率为1 024 p/r,配合变频器的M/T测速法和四倍频技术,可实现风扇电机转速的高精度采集。

系统设置安全联锁功能,主要实现操作权限的联锁、系统或设备运行条件的联锁、对系统或设备异常状态进行报警并采取相应的应对措施、系统紧急停车联锁等功能。

系统配置现场人机界面和上位监控计算机,分别用于在现场和远程实现系统运行参数设置、系统指令下达以及系统运行状态实时显示等功能。

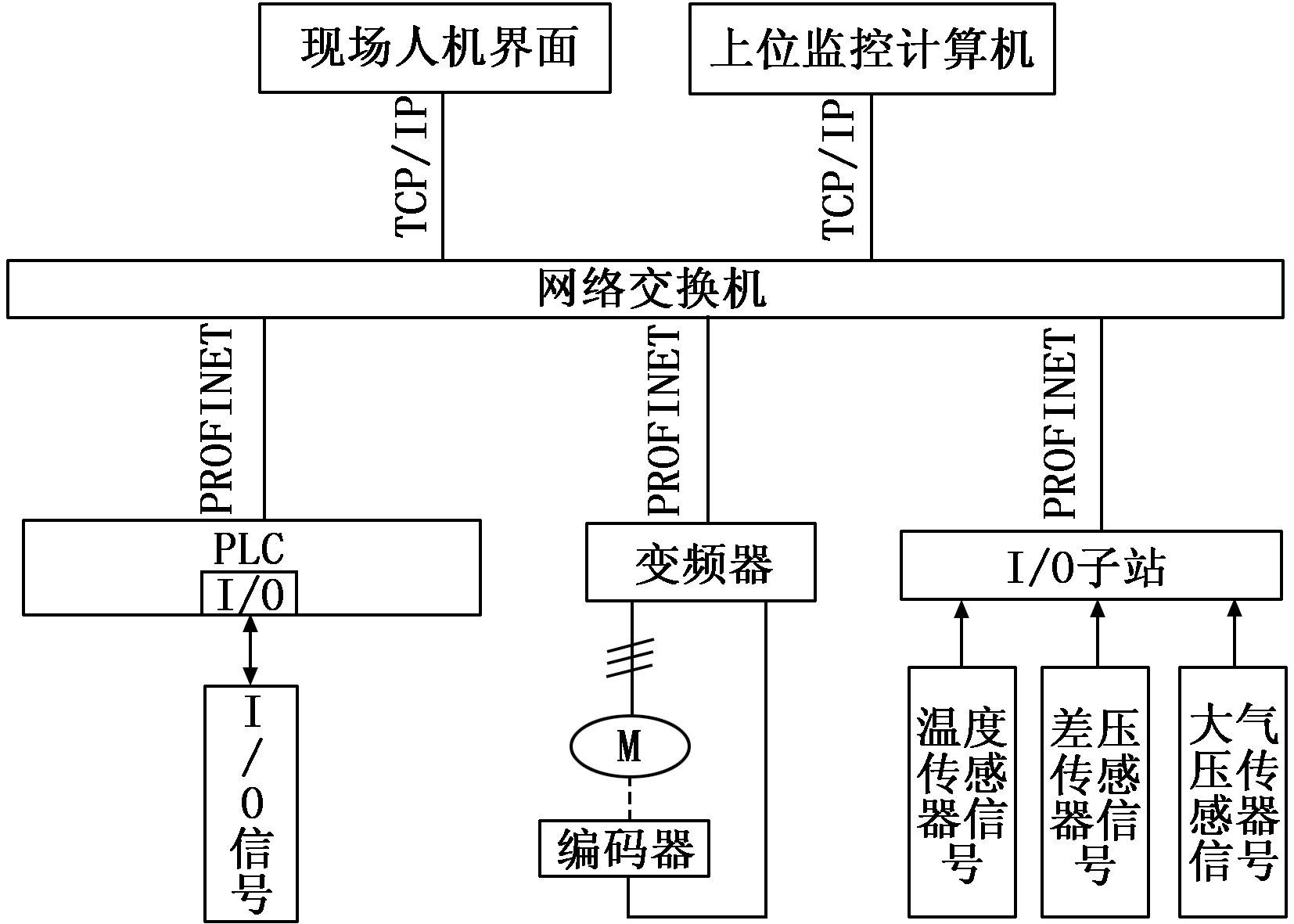

流场控制系统采用工业以太网架构,配置如图2。

图2 流场控制系统配置图

变频器、I/O子站与PLC控制器之间采用PROFINET I/O通信协议,现场人机界面、上位监控计算机与PLC控制器之间采用TCP/IP通信协议。

2 流场控制实现方式与控制策略

风洞流场的产生及变化是通过风扇的转速控制来实现的,可将风扇的转速认为是流场控制系统的控制点;而风洞流场的变化主要体现在试验段风速的变化上,可将试验段风速认为是流场控制系统的检测点。

由于风洞流道较长,控制点与检测点之间有一定的距离,且风洞稳定段容积较大,流场的建立需要一定的时间;同时,风扇电机的负载特性决定其在转速调节过程中还存在着升速、降速时间。因此,流场控制系统是一个大滞后系统。

风洞气流自身存在高频和低频压力脉动,会产生气流扰动;试验模型的姿态角变化,会导致风洞堵塞度变化,加剧气流扰动,影响流场的稳定性。

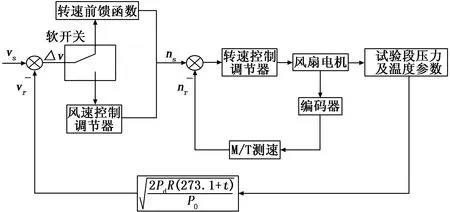

为了克服上述的滞后和扰动,提高系统的控制性能,流场控制采用带转速前馈的串级控制方式。其中,串级控制方式可以提高系统的稳定性和鲁棒性[2-4],转速前馈环节可以改善系统大滞后问题、提高系统的响应速度[5-7]。串级控制中,风扇电机转速控制作为副控制回路,试验段风速控制作为主控制回路,原理如图3。

图3 串级控制原理图

图2中,vs为风速设定值,vr为风速实际值,Δv为风速偏差,ns为风扇电机转速给定值,nr为风扇电机实际值,Pd为试验段动压(通过差压传感器采集),t为试验段温度(通过温度传感器采集),P0为大气压力(通过大气压力传感器采集),R为常数(一般取287.053)。

副控制回路由转速控制调节器、风扇电机以及增量编码器等环节组成,主控制回路由风速控制调节器、转速前馈函数、软开关、试验段参数等环节组成。

带转速前馈的串级控制系统工作流程为:当外界扰动或改变风速给定值时,PLC控制器实时地将Δv与预设的误差带进行对比,当Δv在误差带范围外时,通过软开关触发转速前馈函数输出风扇电机转速给定值;当Δv在误差带范围内时,通过软开关触发风速调节器输出风扇电机转速给定值;变频器通过M/T测速法获得风扇电机实际转速值,根据PLC控制器输出的转速给定值,动态地调节风扇电机转速,从而达到调节试验段风速的目的。

2.1 风扇电机转速控制

风扇电机转速控制是流场控制的核心,其性能直接影响到试验段风速的控制效果。

电动机转子动力学方程如式(1):

(1)

式中,GD2为电动机和负载机械的飞轮转矩,n为电机转速,Td为电动机电磁转矩,TL为电动机负载转矩。

由式(1)可以看出,电动机负载结构形式确定后,其转速主要受转矩的影响,因此,转速控制的关键是转矩控制。

常用的交流电动机调速控制方式有3种:V/F控制、矢量控制和直接转矩控制。其中,V/F控制只通过设定定子电压和频率来控制合成磁通势矢量的幅值和旋转速度,无法实现电磁转矩的闭环控制。电动机电磁转矩的变化主要由电动机的转差变化引起,由于电动机惯量大,转差变化慢,导致电磁转矩响应慢,可能引起电磁转矩的超调和振荡,因此,V/F控制方式动态调速性能较差,无法满足本系统的高性能调速要求。

而无论是矢量控制还是直接转矩控制,其思想都是通过控制电动机磁通势矢量的幅值及夹角来实现对电动机电磁转矩的控制,进而使得在转速调节环内有转矩控制内环,提高调速系统的动态性能。

本系统采用矢量控制方式来实现风扇电机转速闭环控制。矢量控制基本思路为:根据期望的电机转速和磁链值计算定子电流的给定矢量,然后通过电动机模型、磁通控制块、转速控制块和电流控制块并结合风扇电机的电流、电压和转速信号,得到三相电压给定信号,最后经过PWM调制即得到变频器输出,达到控制风扇电机转速的目的。

为了保证控制性能,需要对矢量控制中的电动机模型、磁通控制块、转速控制块、电流控制块相关参数进行整定调试。

电动机模型用于得到转子磁链的幅值Ψr和空间位置角φ,α-β坐标系下的风扇电机电流模型和电压模型分别如式(2)、式(3):

(2)

式中,isα和isβ分别为定子电流的α和β分量,Ψrα和Ψrβ分别为转子磁链的α和β分量。

(3)

式中,usα和usβ分别为定子电压的α和β分量,rs为定子电阻。

磁链控制块用以产生励磁电流给定信号,本系统的风扇电机运行工况不存在超速运行,因此,磁链控制块采用开环控制,其传递函数为:

(4)

式中,Lm为电机定、转子绕组互感,Lr为电机转子绕组自感,rr为转子绕组电阻。

电流控制块用以实现定子电流矢量的闭环控制,其传递函数为:

(5)

式中,K1为比例系数,T1为积分时间常数,Ti为小时间常数,Lrσ为转子绕组漏感,Lsσ为定子绕组漏感。

转速控制块用以实现风扇电机转速的闭环控制,其传递函数为:

(6)

式中,K2为比例系数,T2为积分时间常数,Teq为电流环等效时间常数,Tm为风扇电机的机电时间常数。

2.1.1 风扇电机参数整定

由式(2)~式(5)可知,电动机模型、磁通控制块以及电流控制块中,需要电动机定转子电阻、定转子漏感和互感等参数参与计算。部分参数可以通过电动机出厂检测报告获得,部分可以通过变频器的电机参数辨识功能获得,最终获得的风扇电机参数如表1。

表1 风扇电机参数

2.1.2 转速控制调节器参数整定

转速控制块采用基于PI调节器的闭环控制,可依据“基于典型系统的工程设计方法”对其PI参数进行整定调试。式(6)为典型II型的开环传递函数[8-9],PI参数应依据式(7)进行选取:

(7)

式中,Tn为电流环等效时间常数以及转速环中所有滤波时间之和。

由于电流环等效时间常数远小于转速环中所有滤波时间之和,所以Tn可近似为转速环中所有滤波时间之和,本系统设为30 ms。

风扇电机的机电时间常数Tm可由式(8)获得:

(8)

式中,J为电机转动惯量,TN为电机额定转矩,nN为电机额定转速。

将电机相关参数带入式(8),可得风扇电机的机电时间常数为200 ms。

将Tn和Tm的实际值带入式(7)可得到K2和T2的值分别为3.3和120 ms。

根据实际调试情况,对K2和T2进行调整,最终确定的PI参数为K2=3.0、T2=160 ms。

2.2 转速前馈函数的确定

由于稳风速控制系统为大滞后系统,过早投入风速闭环控制,容易产生超调,甚至导致系统震荡。因此,引入转速前馈环节。系统设置风速误差带,当实际风速与给定风速偏差在误差带ε1范围外时,根据给定风速,通过软开关触发转速前馈函数预置电机转速。

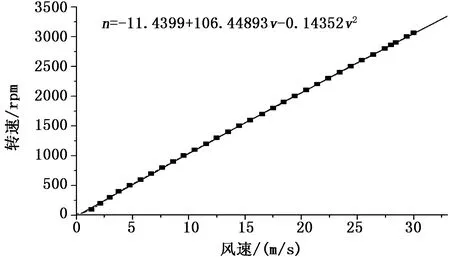

转速前馈函数为给定风速与风扇电机给定转速的对应关系,其获取方式为:在风扇电机全转速范围内,分若干个阶梯给定电机转速,记录下每个电机转速下对应的试验段风速,根据记录数据拟合函数曲线。

综合权衡拟合的精确程度和控制器的运算量,本系统采用二次多项式函数拟合,如图4。

图4 转速前馈函数拟合

图中,n为风扇电机转速,v为试验段风速。

在用于拟合的数据点外,随机选取若干个数据对前馈函数的拟合效果进行校核,校核结果作为试验段风速闭环控制触发误差带的选择依据。

2.3 试验段风速闭环控制

风扇电机转速控制环调节电机转速至前馈函数预置值,如果此时风洞实际风速与给定风速之间的偏差在设定的误差带ε2内,则不触发试验段风速闭环控制;如果偏差在误差带ε2外,则触发试验段风速闭环控制。

试验段风速闭环控制采用位置式数字PI调节器,其表达式为:

(9)

式中,u(k)为本次控制作用,uI(k-1)为前次积分控制作用,e(k)为本次误差,K3为比例系数,T3为积分时间。

PI调节器的参数对系统的控制性能影响较大,在对控制性能要求较高的系统中,单靠整定PI参数无法满足系统的稳态、动态性能要求。数字控制系统中,衍生出了如积分分离法、参数分段法等较为实用的改进PI算法,用以提高系统的静态和动态控制性能指标[10-12]。

本系统采用定I参数、变P参数的方法,在风速偏差较大区域,采用较大的比例系数,使实际风速能迅速接近给定值;在风速偏差较小区域,采用较小的比例系数,防止系统超调或振荡。根据实际调试,PI参数整定如表2。

表2 试验段风速闭环控制PI参数

风洞存在气流扰动,而扰动导致的风速波动可能又在风速控制精度范围内,此时并不希望频繁调节风扇电机的转速。因此,设置了控制死区,当风速到达一定的误差带内后,则令风速误差为零,控制器保持当前输出控制量。

死区阈值设置的过大会降低控制精度,过小又起不到减少无效调节的作用,本系统设置为风速控制精度指标要求的一半。

3 软件设计

流场控制系统软件采用STEP7 Professional V13进行开发,实现风扇电机启停控制、风扇电机转速控制、变频器参数和状态读取、系统状态参数读取、试验段风速控制、风洞运行安全联锁、接收和响应运行管理计算机发出的参数和指令、向运行管理计算机上传试验参数和设备状态信息等功能。

软件采用模块化设计,主要包括数据采集模块、试验段风速闭环控制模块、风扇电机转速前馈控制模块、设备状态监测模块、安全联锁模块等。

主要算法实现方法为:

1)根据试验段给定风速值vs和试验段风速实际值vr,判断风速偏差Δv的误差区间。

2)Δv≥ε1时,调用转速前馈函数,PLC输出给定转速,变频器进行转速闭环控制,风扇电机运行至相应转速。

3)ε2<Δv≤ε1时,调用试验段风速闭环控制模块。若Δv>1 m/s,将风速闭环控制比例系数设为5.0;若0.4 m/s≤Δv≤1 m/s,将风速闭环控制比例系数设为2.0;若Δv<0.4 m/s,将风速闭环控制比例系数设为1.7。变频器根据PLC输出控制量动态调节风扇电机转速。

4)Δv≤ε2时,进入控制死区,此时PLC保持输出控制量不变,变频器维持当前风扇电机转速。

4 试验结果与分析

试验工况:风洞带模型试验,在试验过程中随机改变模型姿态角,测试风扇电机稳态转速精度和试验段稳态风速精度。

风扇电机稳态转速精度测试方法为:给定6个转速阶梯,每个阶梯转速稳定后,通过上位监控计算机采集当前实际转速,采样频率为5 Hz,每个阶梯持续采集20 s。根据采集的数据计算转速控制精度,计算公式为:

(10)

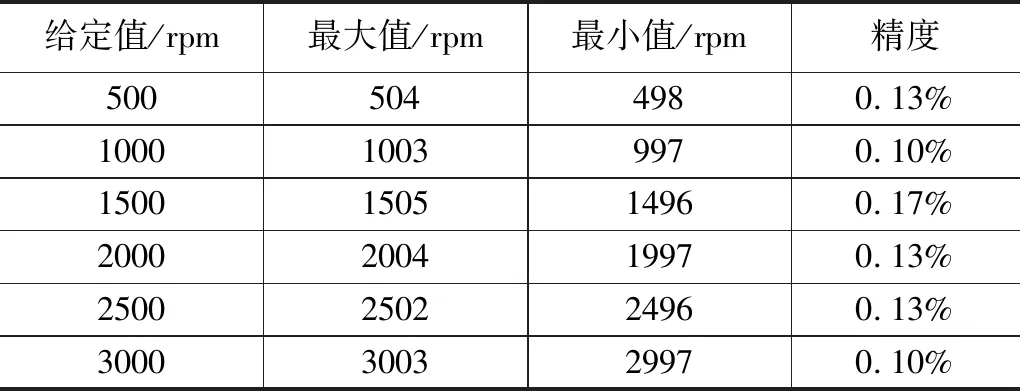

测试结果如表3。

表3 风扇电机稳态转速精度测试数据

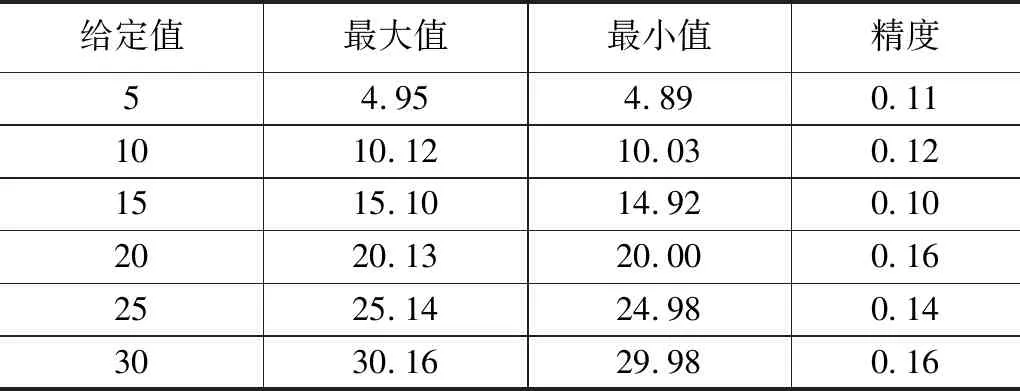

试验段稳态风速精度测试方法为:给定6个风速阶梯,每个阶梯风速稳定后,通过上位监控计算机采集当前实际风速,采样频率为5 Hz,每个阶梯持续采集20 s。根据采集的数据计算风速控制精度,计算公式为:

ε=|vr-vs|max

(11)

测试结果如表4。

表4 试验段稳态风速精度测试数据 m/s

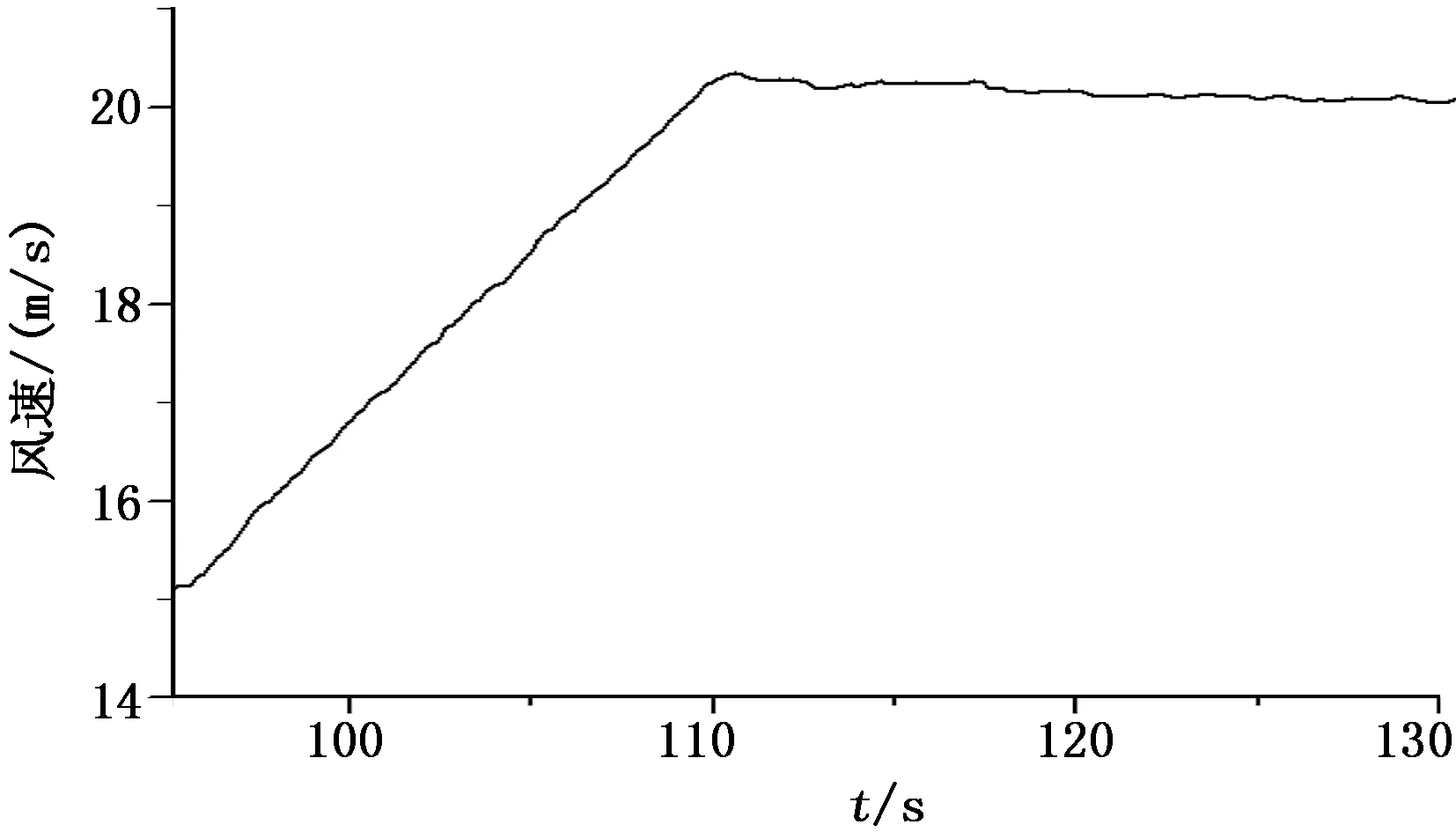

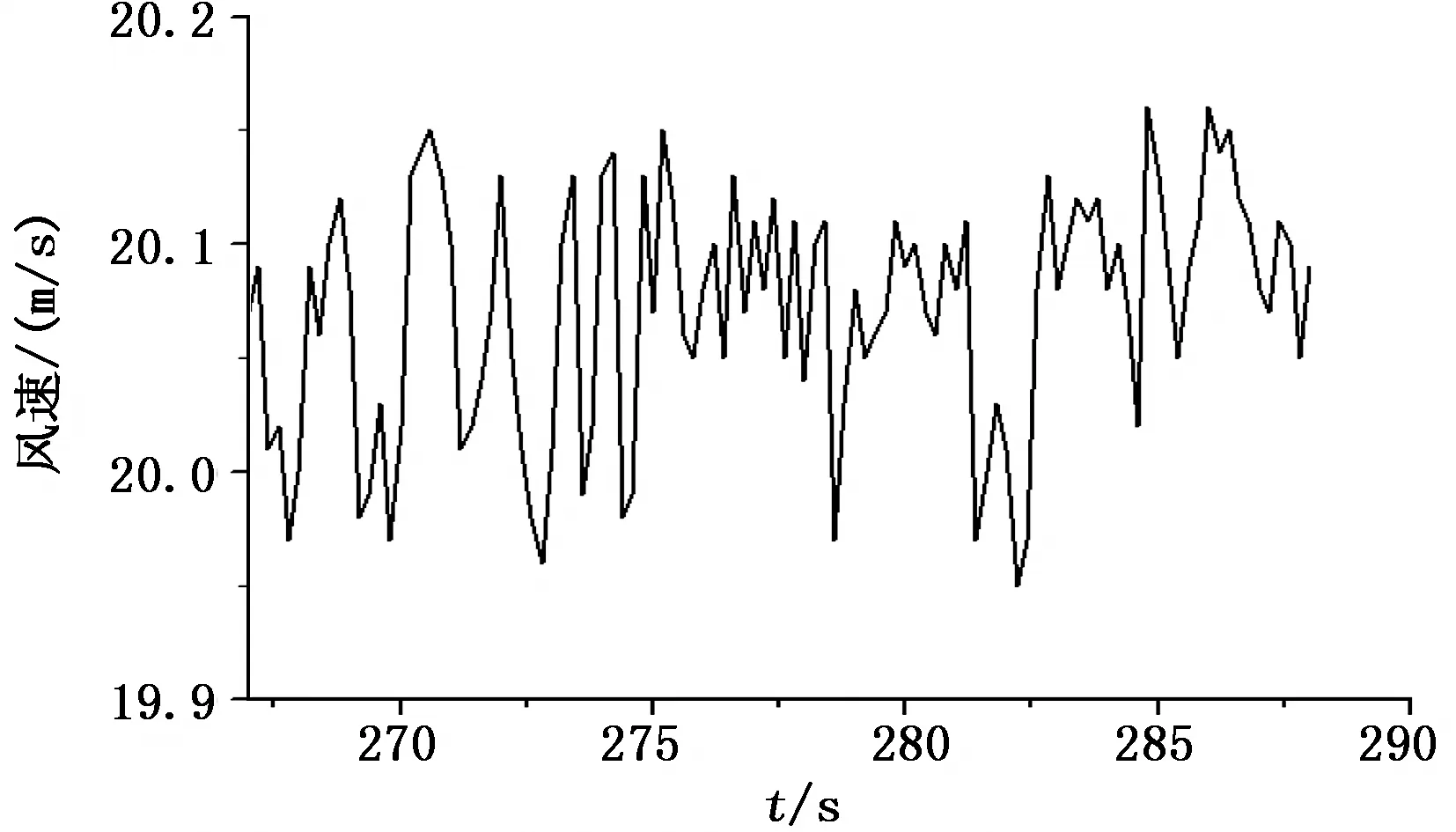

图5为给定风速20 m/s时的调节过程,图6为稳定后的风速。

图5 给定风速20 m/s的调节过程

图6 给定风速20 m/s的稳态风速

从表3和表4可以看出,风扇电机稳态转速精度满足η≤0.2%的指标要求,试验段稳态风速精度满足ε≤0.2 m/s的指标要求。

从图5可以看出,风速调节过程整体平稳。由于采用了分段式PI参数,在保证调节速度的同时,系统的超调量控制在了较小范围内,调节过程中无明显振荡。

图6显示了风速的稳定状态,期间,试验模型姿态角进行了调节,由于风扇电机转速控制内回路的存在,试验段风速并没有受到明显影响,系统具有较好的鲁棒性。

5 结束语

流场控制系统采用带转速前馈的串级控制方式,通过设计合理的控制调节器,较好地解决了试验段风速快速调节与超调振荡的矛盾;风扇电机转速控制回路对试验模型姿态变化带来的扰动具有较好的抑制作用;风洞流场具有较高的控制精度,满足设计指标要求。可为后续的扑翼飞行器的气动性能试验提供流场保证。